Изобретение относится к машиностроению, в частности к изготовлению изделий с антифрикционными покрытиями.

Из уровня техники известен способ нанесения полимера на корпус подшипника, изготовленного из материала, обладающего способностью к пластической деформации, включающий выполнение на корпусе канавок прямоугольного и треугольного профилей, при этом канавки треугольного профиля выполняют между канавками прямоугольного параллельно им, а между двумя канавками прямоугольного профиля выполняют не более двух канавок треугольного профиля и последующее заполнение канавок полимером (А.С. СССР №1539411 А1, МПК5 F16 C 33/20) - аналог.

Недостатком данного способа является то, что в качестве материала обрабатываемой детали используют только материалы, обладающие способностью к пластической деформации, что ограничивает область применения способа, профили канавок могут быть только треугольной и прямоугольной формы, что требует наличия дополнительного оборудования, приводит к усложнению технологического цикла и увеличению всего технологического цикла способа, а также непрочное сцепление покрытия с поверхностью заготовки.

Известен способ нанесения полимерного покрытия на деталь, в частности на корпус подшипника, включающий выполнение на поверхности деталей пазов с заданным шагом с сужающимися к поверхности детали поперечным сечением, при этом каждую канавку выполняют последовательным резанием двух пазов с пересечением их на наружной поверхности детали с наклоном в противоположные стороны от оси симметрии поперечного сечения паза, с последующим нанесением полимерного покрытия путем прессования (Патент РФ №2068504 С1, МПК6 F16 C 33/08) - аналог.

Недостатком данного решения является то, что при получении сложного рельефа на поверхности детали требуется дополнительное технологическое оборудование с системой ЧПУ, увеличивается технологический цикл способа. Сцепление полимера с поверхностью детали является непрочным из-за отсутствия дренажных каналов и образования воздушных пробок на границе полимера и металла, кроме того, наличие острых кромок режет полимер, что способствует образованию пористости и несплошности в структуре покрытия.

Известен способ закрепления полимера на металлическом корпусе подшипника, заключающийся в выполнении на поверхности корпуса канавок прямоугольного профиля с некоторым шагом по оси. Инструментом, выполненным из твердосплавного материала в виде притупленного резца, деформируют каждую пару стенок одной канавки, вследствие чего получают новые соседние канавки с сечением типа “ласточкин хвост”. Обработанный таким образом корпус со стороны канавок заполняют полимером и после проточки получают втулку подшипника необходимого диаметра (патент РФ №2047014, МПК6 F16 С 33/08, БИ №30 за 1995 г.) - прототип.

Недостатками данного решения является то, что при получении данного профиля поверхности изделия кроме металлорежущего инструмента применяется специальный инструмент малой стойкости и производительности, деформирующий стенки обрабатываемой канавки. Стенки канавки, направленные друг от друга (расходящиеся), не способны удерживать прессуемый полимер. Его удерживают лишь стенки соседних канавок, направленные друг к другу (сходящиеся), образующие поверхности типа “ласточкин хвост”. Чередование участков поверхности, удерживающих и не удерживающих полимер, не обеспечивают его надежного крепления и образуют неоднородную структуру поверхности. Кроме того, материал обрабатываемой детали должен обладать способностью к пластической деформации, что ограничивает область применения.

Задачей настоящего изобретения является обеспечение высокой прочности сцепления полимерного покрытия с обрабатываемой поверхностью, увеличение долговечности изделий путем улучшения сцепления покрытия с поверхностью изделий, имеющих такие поверхности, и его однородности, при одновременном упрощении процесса их изготовления.

Для достижения указанного технического результата по первому варианту в способе изготовления изделия с антифрикционным покрытием на поверхности изделия выполняют канавки, разграниченные стенками, наносят на нее полимерное покрытие с последующей обработкой, до нанесения полимерного покрытия на поверхности изделия дополнительно выполняют, по меньшей мере, один паз, пересекающий, по меньшей мере, часть канавок и стенок, причем после выполнения, по меньшей мере, одного паза стенки деформируют.

В способе стенку между двумя соседними пазами могут деформировать в одну сторону, причем деформацию каждой стенки вдоль канавки осуществляют поочередно в разные стороны.

В способе деформацию стенки по ее длине могут осуществлять с заданным шагом последовательно в разные стороны от ее оси симметрии.

В способе деформацию могут осуществлять прессованием.

В способе образующие стенки поверхности могут быть расположены по отношению друг к другу под углом 60°≤α≤90°.

В соответствии со способом может быть изготовлено изделие с плоской или криволинейной поверхностью.

В способе в качестве полимерного покрытия могут использовать фторопласты с наполнителями.

В способе глубина пазов может быть больше глубины, по меньшей мере, части канавок.

В способе могут быть выполнены пазы прямоугольной формы.

В способе могут быть выполнены пазы трапециевидной формы.

В способе в процессе обработки изделия могут последовательно осуществлять отжиг, охлаждение, старение и механическую обработку.

В способе отжиг могут осуществлять при температуре 250°С≤Т≤320°С не менее 2 часов.

В способе охлаждение могут осуществлять со скоростью 20-60 град/час.

В способе процесс старения могут осуществлять не менее 40 часов.

В способе в качестве механической обработки могут применять шлифование.

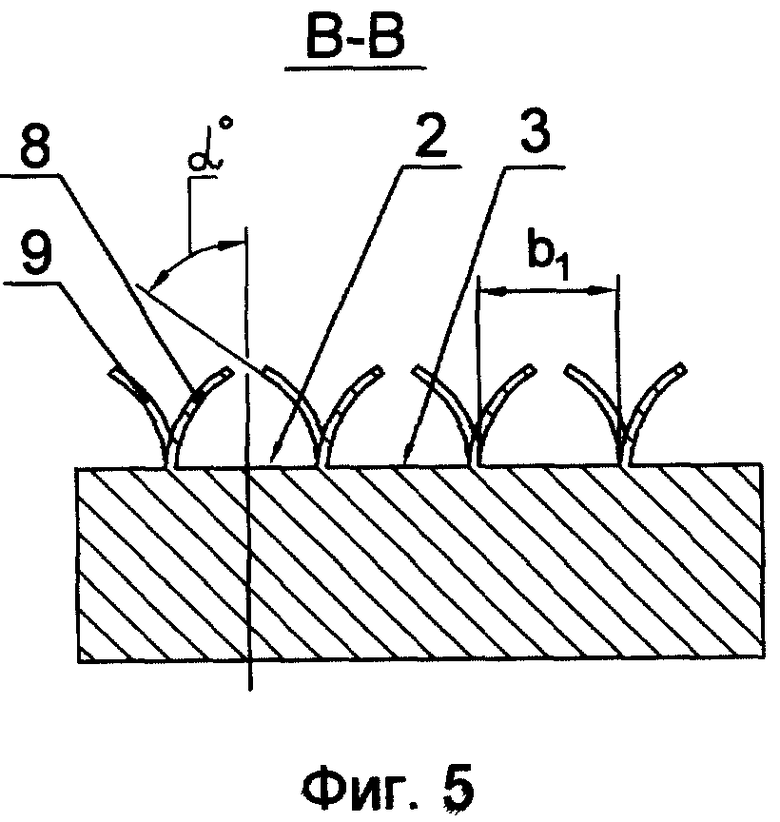

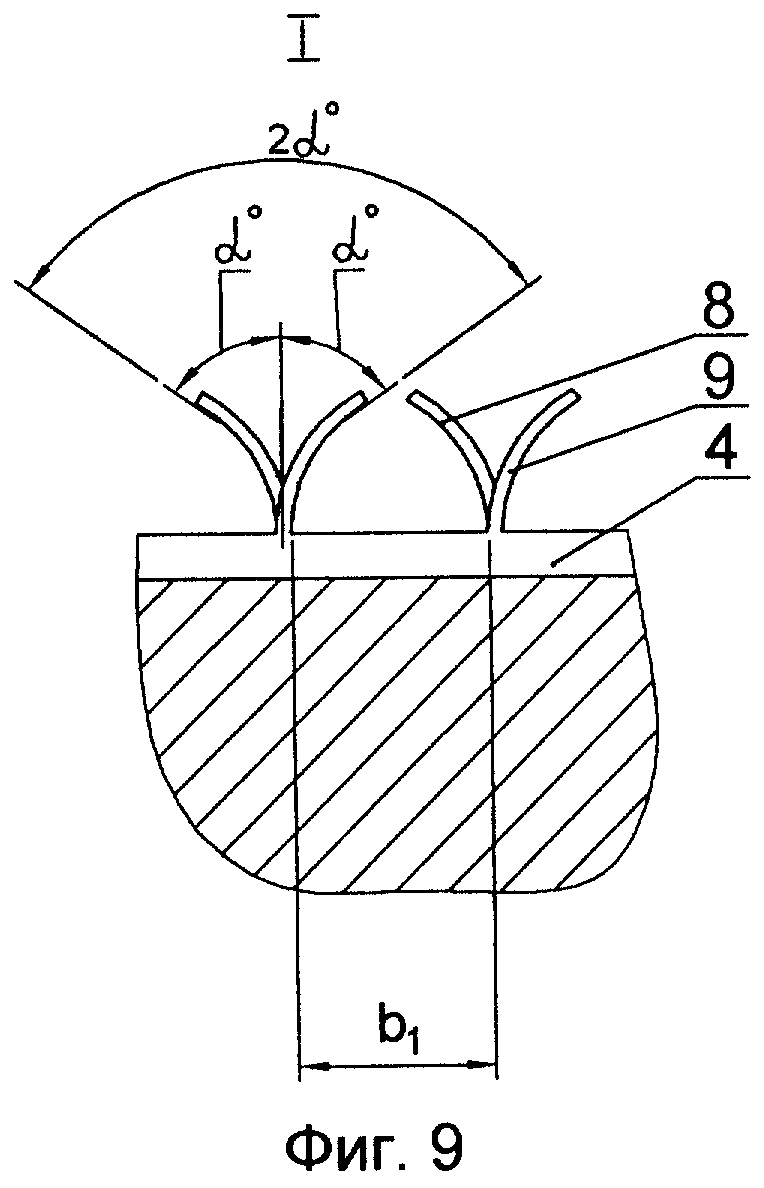

В способе угол деформации стенок, ограничивающих канавку по отношению к оси симметрии канавки, может не превышать 30°.

Для достижения указанного технического результата по второму варианту в способе изготовления изделия с антифрикционным покрытием на поверхности изделия выполняют канавки, разграниченные стенками, наносят на нее полимерное покрытие с последующей обработкой, причем перед нанесением полимерного покрытия на поверхности изделия дополнительно выполняют, по меньшей мере, один паз, пересекающий канавки и стенки с образованием полостей, по меньшей мере, в части которых размещают упругодемпфирующие элементы.

В способе после размещения упругодемпфирующих элементов стенку между двумя соседними пазами могут деформировать в одну сторону, причем деформацию каждой стенки вдоль канавки осуществляют поочередно в разные стороны.

В способе образующие стенки поверхности могут быть расположены по отношению друг к другу под углом 60°≤α≤90°.

В соответствии со способом могут изготавливать изделие с плоской или криволинейной поверхностью.

В соответствии со способом могут изготавливать подшипник скольжения.

В способе в качестве полимерного покрытия используют фторопласты с наполнителями.

В способе в качестве упругодемпфирующего элемента могут использовать пружины и/или стержни.

В способе угол деформации стенок, ограничивающих канавку по отношению к оси симметрии канавки, может не превышать 30°.

В способе глубина пазов может быть больше глубины, по меньшей мере, части канавок.

В способе могут выполнять пазы прямоугольной формы.

В способе могут выполнять пазы трапециевидной формы.

В способе внутри пружин могут быть размещены волокнистые армирующие наполнители.

В способе в качестве наполнителей могут быть использованы кварцевые, керамические, каолиновые или графитовые стержни.

В способе в качестве наполнителей могут быть использованы кварцевые, керамические, каолиновые или графитовые нити.

В способе в процессе обработки изделия могут последовательно осуществлять отжиг, охлаждение, старение и механическую обработку.

В способе отжиг могут осуществлять при температуре 250°С≤Т≤320°С не менее 2 часов.

В способе охлаждение могут осуществлять со скоростью 20-60 град/час.

В способе процесс старения могут осуществлять не менее 40 часов.

В способе в качестве механической обработки возможно применение шлифования.

В способе отжиг осуществляют при температуре 250°С≤Т≤320°С не менее 2 часов.

В способе охлаждение до заданной температуры осуществляют со скоростью 20-60 град/час.

В способе операцию старения осуществляют не менее 40 часов.

Изобретения поясняются фиг.1-17.

На фиг.1 изображен элемент плоской поверхности с выполненными на ней прямоугольными канавками с деформированными стенками и прямоугольными или трапецеидальными пазами.

На фиг 2 изображен элемент плоской поверхности с выполненными на ней криволинейными канавками с деформированными стенками и пересекающими их пазами.

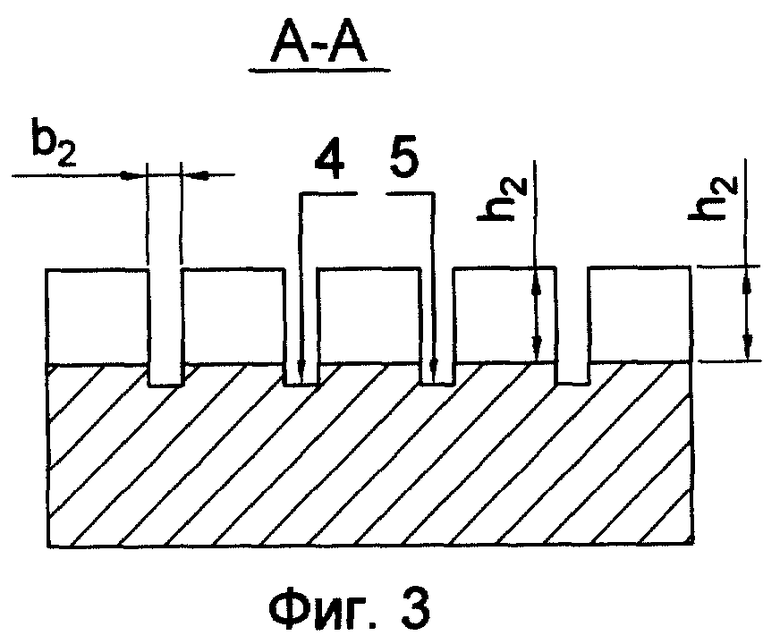

На фиг.3 и 4 - сечения А-А и Б-Б фиг.1 (варианты выполнения пазов прямоугольной формы и трапецеидальной формы).

На фиг.5 - сечение В-В фиг.1.

На фиг.6 изображено сечение рельефа поверхности изделия с нанесенным на него полимерным покрытием.

На фиг.7 изображен фрагмент криволинейной поверхности с кольцевыми канавками с деформируемыми стенками и пересекающими их пазами.

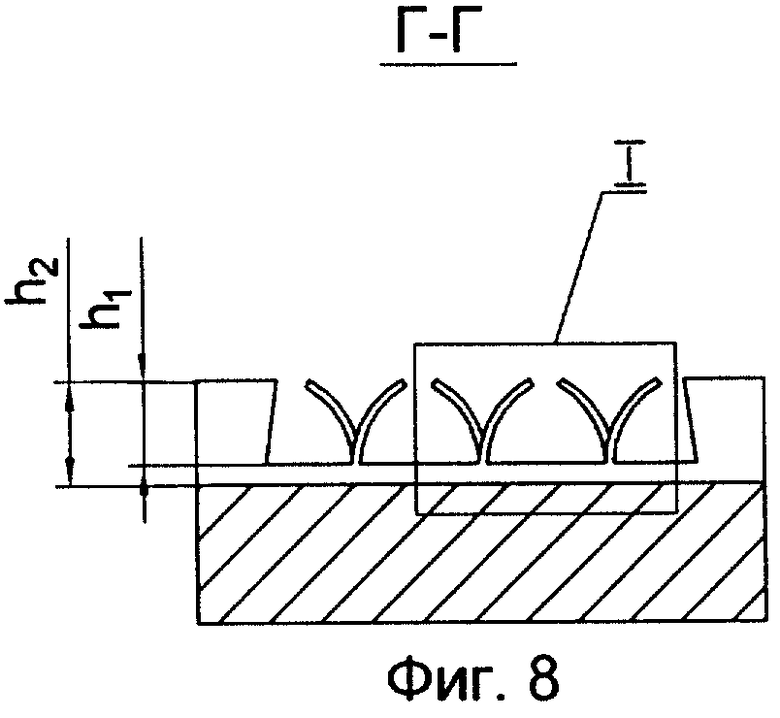

На фиг.8 - сечение Г-Г фиг.7.

На фиг.9 - увеличенный фрагмент I на фиг.8.

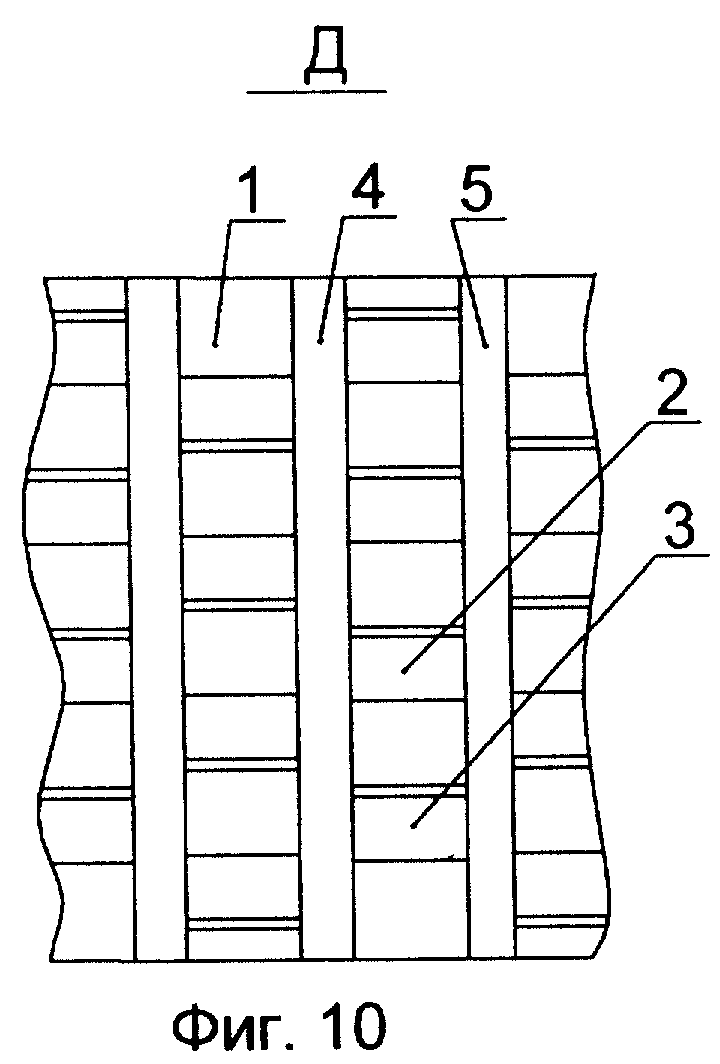

На фиг.10 - вид Д - на фиг.7.

На фиг.11 изображены фрагменты и сечение рельефа поверхности упорного подшипника скольжения с кольцевыми канавками, разделенными стенками, поверхности которых расположены относительно друг друга под углом α, и пересекающими их пазами.

На фиг.12 изображены фрагменты и сечение рельефа поверхности опорного подшипника скольжения с кольцевыми канавками, разделенными стенками, поверхности которых расположены относительно друг друга под углом α, и пересекающими их пазами.

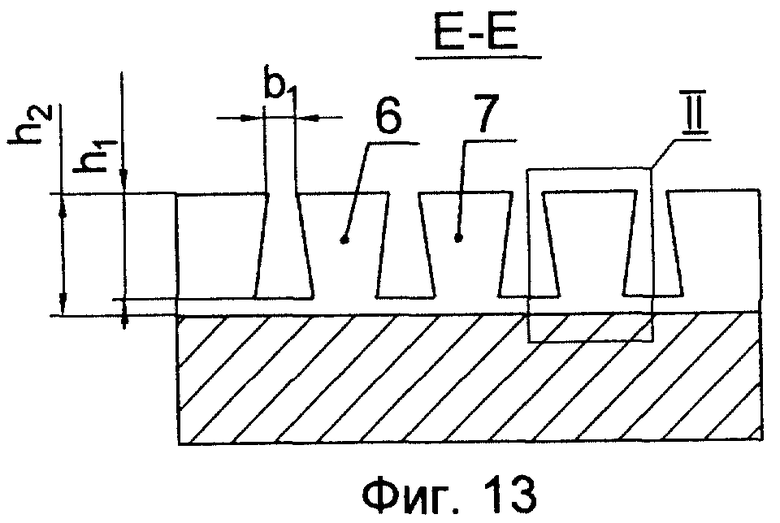

На фиг.13 показано сечение Е-Е фиг.11 и 12.

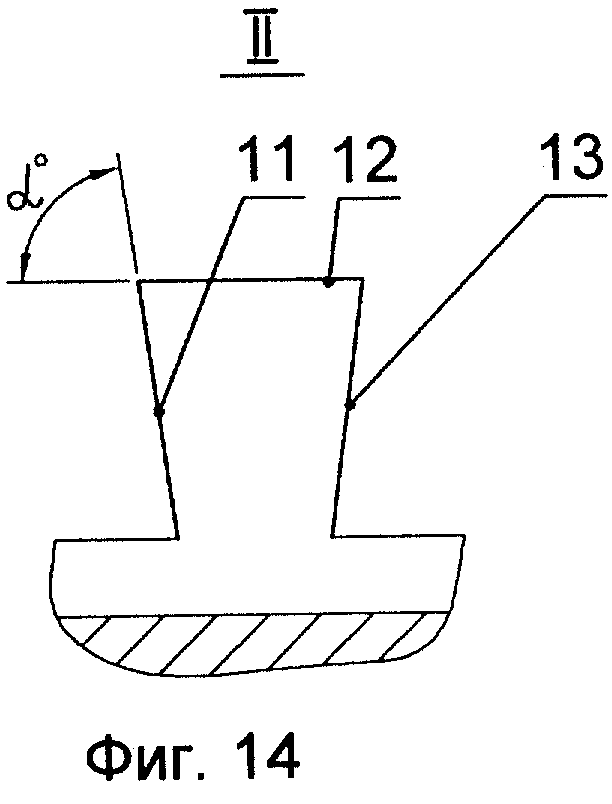

На фиг.14 - увеличенный фрагмент II на фиг.13.

На фиг.15 - фрагмент поверхности изделия с выполненными на ней криволинейными стенками, имеющими, например, форму синусоиды, и пазами, расположенными под углом γ.

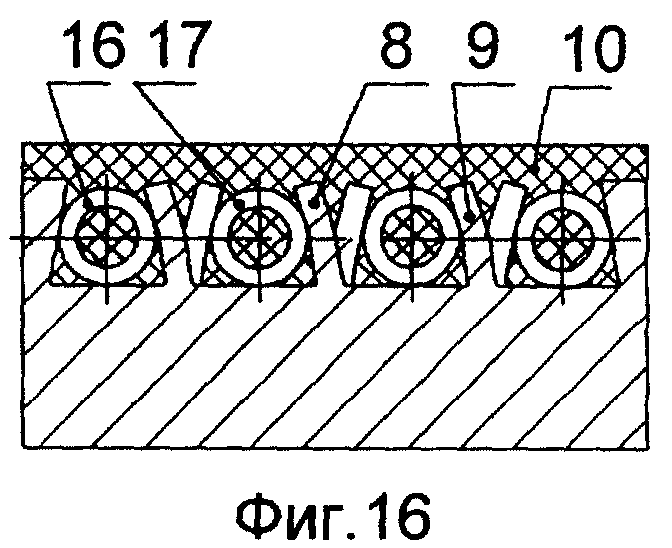

На фиг.16 - фрагмент изделия в виде подшипника скольжения с упругодемпфирующими элементами, с деформированными стенками и полимерным покрытием.

На фиг.17 - фрагмент изделия в виде подшипника с упругодемпфирующими элементами, со стенками, расположенными друг к другу под углами 60°≤α≤90° полимерным покрытием.

Фиг.1-15 иллюстрируют первый вариант реализации способа, фиг.16 и 17 - второй вариант.

Способ по первому варианту реализуется следующим образом.

На предназначенной для нанесения полимерного покрытия поверхности 1 изделия при помощи металлорежущего инструмента выполняют канавки 2 и 3 (шириной b1 и глубиной h1) и пазы 4 и 5 (шириной b2 и глубиной h2), по меньшей мере, часть которых пересекаются, образуя между канавками стенки 6 и 7 требуемой геометрической формы. Стенки 6 и 7, расположенные между соседними пазами 4 и 5, и имеющие, например, прямоугольный профиль сечения деформируют для образования механических зацепов 8 и 9, служащих для улучшения прочности сцепления полимера 10 с обрабатываемой поверхностью 1.

В зависимости от формы канавок 2 и 3, выполненных на поверхности 1 изделия отгибание стенок 6 и 7 могут производить вдоль канавки, например, 2 либо, по меньшей мере, в одну сторону между двумя соседними пазами, например 4 и 5, либо каждую стенку, например 6, поочередно могут деформировать вдоль канавки в разные стороны. В случае выполнения пазов, имеющих в сечении форму, отличающуюся от прямоугольной, образующие пазы поверхности 14 и 15 расположены под углом β.

В случае выполнения канавок 2 и 3 криволинейной формы, например имеющих форму синусоиды, канавки подвергаются деформации, без отгибания стенок 6 и 7, с последующим выполнением пазов 4 и 5.

В случае технологической необходимости, способ изготовления изделия с антифрикционным покрытием реализуется по второму варианту следующим образом: в образованные канавки и/или в пазы помещают упругодемпфирующие элементы, например 16 и 17. В данном случае после выполнения на поверхности 1 изделия при помощи металлорежущего инструмента канавок 2 и 3 и пазов 4 и 5, по меньшей мере, часть которых пересекаются, с образованием между канавками стенок 6 и 7 требуемой геометрической формы, в канавки 2 и 3 и/или в пазы 4 и 5 помещают упругодемпфирующие элементы 16 и 17. Стенки 6 и 7, расположенные между соседними пазами 4 и 5, и имеющие, например, прямоугольный профиль сечения деформируют для образования механических зацепов 8 и 9, служащих для улучшения сцепления полимера 10 и упругодемпфирующих элементов 16 и 17 с обрабатываемой поверхностью 1.

В зависимости от формы канавок 2 и 3, выполненных на поверхности 1 изделия, деформацию стенок 6 и 7 могут производить вдоль канавки, например 2, либо, по меньшей мере, в одну сторону между двумя соседними пазами, например 4 и 5, либо каждую стенку, например, 6 поочередно могут отгибать вдоль канавки в разные стороны. Стенки 6 и 7, образованные поверхностями 11, 12 и 13, расположенными друг к другу под углом α, отличающимся от 90°, могут не подвергать деформации, так как в этом случае удержание полимера 10 и упругодемпфирующих элементов 16 и 17 осуществляется боковыми наклонными поверхностями 11 и 13 стенок.

После изготовления профиля поверхности изделие и полимерную заготовку помещают, например, в пресс-форму, где нагревают до температуры 250°-350°С и прессуют на прессовом оборудовании. После чего изделие охлаждают вместе с пресс-формой.

Укладка в канавки упругодемпфирующих элементов обеспечивает стабильные физико-механические свойства покрытия на всей его поверхности, равномерность проникновения полимера в углубления с полным их заполнением в процессе нанесения полимерного покрытия с дальнейшим охлаждением и отверждением полимера и позволяет повысить прочность сцепления покрытия с основанием изделия.

Закрепление упругодемпфирующих элементов в канавках путем либо деформации стенок, либо выбора определенных форм канавок, например канавок с наклонными поверхностями, стенок позволяет надежно удерживать полимер на поверхности детали и обеспечивает стабильные физико-механические свойства покрытия на всей его поверхности.

Простота конструкции рельефа поверхности и технологичность способа нанесения покрытия на поверхность упрощает процесс изготовления изделия с антифрикционным покрытием.

Независимо от того, размещены в полостях, образованных канавками и стенками, упругодемпфирующие элементы или нет, оптимальный угол деформации стенок, ограничивающих канавку, по отношению к оси симметрии канавки не должен превышать 30°. Это связано с тем, что при увеличении угла деформации стенок прочность сцепления полимерного покрытия с поверхностью изделия не увеличивается, так как при больших деформациях стенок возникают дополнительные изгибающие напряжения, что может привести к возникновению трещин и изломов.

Выполнение, по меньшей мере, одного паза, пересекающего, хотя бы, часть канавок обеспечивает соединение соседних канавок между собой, при этом полимер со всех сторон охватывает стенки и создает дополнительные упорные поверхности на торцах стенок, исключающие смещение покрытия относительно поверхности от воздействия касательных напряжений, возникающих от воздействие сил трения.

Глубина пазов может быть больше глубины канавок или равной ей.

Это обусловлено тем, что пазы выполняют роль каналов, в том числе и для отвода воздуха из зоны прессования полимера. Уменьшается возможность возникновения воздушных пузырьков на границе поверхности изделия и нанесенного полимера.

В случае если изготавливается изделие с антифрикционным покрытием, имеющее, например, плоскую форму поверхности, на которую это покрытие наносится, глубина паза может быть как равной, так и превышающей глубину канавки.

В случае изготовления изделия с антифрикционным покрытием, имеющего, например криволинейную замкнутую поверхность, глубина пазов может быть больше чем глубина канавок.

Приведенные ниже примеры подтверждают, но не ограничивают применение заявленного способа в промышленности.

Пример 1.

Наносят покрытие на цилиндрический и плоский сегменты подшипника, материал - сталь.

В поверхностях сегментов выполняют кольцевые канавки глубиной 3,5 мм и шириной 3,2 мм. Затем выполняют пересекающие их пазы глубиной 3,8 мм и шириной 3,2 мм. В углубления укладывают цилиндрические пружины с наружным диаметром, равным 3,2 мм и толщиной проволоки 0,7 мм. Внутри пружин в качестве упругодемпфирующего материала могут быть размещены волокнистые армирующие наполнители, например кварцевые, керамические, каолиновые, графитовые стержни или нити.

Производят деформацию стенок, образованных на поверхности подшипника, закрепляя при этом упругодемпфирующие элементы в канавках и пазах.

В качестве полимера используют фторопласт марки Ф4К15М5-Л-ЗА с наполнителями в виде кокса и дисульфида молибдена. Покрытие имеет вид листа, повторяющего форму поверхности на которую оно наносится.

После установки заготовки с расположенным на ней листовым покрытием в устройство для нанесения покрытия собранное устройство нагревают до 300°С. Затем нагретое устройство устанавливают на стол пресса и прессуют при давлении обеспечивающем полное внедрение в поверхность колодки подшипника фторопласта, например 350 кг/см2. Затем осуществляют его обработку, т.е последовательные отжиг, охлаждение, старение в пределах заявленных параметров и механическую обработку. В результате получили изделие с однородным покрытием, одинаковыми физико-механическими свойствами по всей поверхности покрытия и высокой прочностью сцепления полученного покрытия с основанием равной 3,0 кг/мм2.

Полученное покрытие обладает высокой прочностью сцепления с поверхностью заготовки и закрепленным на ней упругодемпфирующим слоем, оно герметично и имеет однородную структуру и свойства на всем нанесенном объеме.

Пример 2.

Наносили покрытие на цилиндрический или плоский сегменты подшипника, материал - сталь.

На поверхностях сегментов выполняют кольцевые канавки глубиной 3,5 мм и шириной 3,2 мм. Затем методом прессования деформируют участки каждой стенки от оси симметрии в разные стороны по всей длине с заданным шагом, например 10 мм, при этом стенки приобретают форму синусоиды, например, как изображено на фиг.15. Шаг деформации вдоль каждой стенки, а также шаг деформации вдоль разных стенок могут быть как одинаковым, так и разным, что зависит от геометрических параметров канавки, а следовательно, и стенок. После этого выполняют пазы глубиной 3,8 мм и шириной 3, 2 мм, пересекающие часть канавок и стенок.

В качестве полимера используют фторопласт марки Ф4К15М5-Л-ЗА с наполнителями в виде кокса и дисульфида молибдена. Покрытие имеет вид листа, повторяющего форму поверхности, на которую оно наносится.

После установки заготовки с расположенным на ней листовым покрытием устройство нагревают до 300°С. Затем нагретое устройство устанавливают на стол пресса и прессуют при давлении, обеспечивающем полное внедрение в поверхность колодки подшипника фторопласта, например 350 кг/см2. Затем осуществляют его обработку, т.е. последовательные отжиг, охлаждение, старение в диапазонах заявленных параметров и механическую обработку. В результате получили изделие с однородным покрытием, одинаковыми физико-механическими свойствами по всей поверхности покрытия и прочностью сцепления полученного покрытия с основанием не менее 3,0 кг/мм2.

Изделие, полученное из заготовки с нанесенным покрытием в соответствии с заявляемым способом, имеет более длительный срок службы по сравнению с изделиями, выполненными согласно ближайшему аналогу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ЗАГОТОВКУ | 2003 |

|

RU2235605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2185533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГМЕНТА ПОДПЯТНИКА | 1993 |

|

RU2085774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАВИВКОЙ ИЗ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2013 |

|

RU2550902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ СКОЛЬЖЕНИЯ | 2004 |

|

RU2274777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445523C1 |

| КОРПУС ОСКОЛОЧНОГО СНАРЯДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2163999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2179512C1 |

| Металлополимерный подшипник скольжения | 1990 |

|

SU1732036A1 |

Изобретение относится к машиностроению, в частности к изготовлению изделий с антифрикционными покрытиями. В способе по первому варианту изготовления изделия с антифрикционным покрытием на поверхности изделия выполняют канавки, разграниченные стенками, наносят на нее полимерное покрытие с последующей обработкой, до нанесения полимерного покрытия на поверхности изделия дополнительно выполняют, по меньшей мере, один паз, пересекающий, по меньшей мере, часть канавок и стенок, причем после выполнения, по меньшей мере, одного паза стенки деформируют. В способе по второму варианту изготовления изделия с антифрикционным покрытием на поверхности изделия выполняют канавки, разграниченные стенками, наносят на нее полимерное покрытие с последующей обработкой, причем перед нанесением полимерного покрытия на поверхности изделия дополнительно выполняют, по меньшей мере, один паз, пересекающий канавки и стенки с образованием полостей, и, по меньшей мере, в части полостей размещают упругодемпфирующие элементы. Технический результат - обеспечение высокой прочности сцепления полимерного покрытия с обрабатываемой поверхностью, увеличение долговечности изделий путем улучшения сцепления покрытия с поверхностью изделий, имеющих такие поверхности, и его однородности, при одновременном упрощении процесса их изготовления. 2 с. и 33 з.п. ф-лы, 17 ил.

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОЛИМЕРА НА КОРПУСЕ ПОДШИПНИКА | 1989 |

|

RU2068504C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОЛИМЕРА НА МЕТАЛЛИЧЕСКОМ КОРПУСЕ ПОДШИПНИКА | 1988 |

|

RU2047014C1 |

| US 3545831 A, 08.12.1970. | |||

Авторы

Даты

2005-06-10—Публикация

2003-11-11—Подача