Изобретение относится к области станкостроения, в частности к стан- . нам для шлифования цилиндрических зубчатых колес с числовым программным управлением.

Известен станок для шлифования зубчатых колес, на станине которого установлены стол с зажимным приспособлением, салазки с несущей шлифовальный круг шлифовальной бабкой,расположенные с возможностью перемещения вдоль оси обрабатываемого зубчатого колеса, механизм правки шлифовального круга с пантографом. Станок оснащен центральным блоком управления 1.

Недостатки данного станка заключаются в низкой производительности изза большой трудоемкости переналадки на обработку деталеП разных типораз- i. меров и больших потерь времени на перешлифование круга, а также в низких функциональных возможностях станка из-за невозможности обработки деталей различных типоразмеров без замены его элементов (установочно-зажимного приспособления, шестерен, гитар и др.).

Целью изобретения является повышение производительности и автоматизация процесса переналадки.

Эта цель достигается тем, что предлагаемый станок снабжеч вторым шлифовальным кругом, установленным на шлифовальной бабке, двумя механизмами правки с пантографами, смонтированными на станине, и размещен10ной на салазках кареткой с приводом и двумя фиксирующими элементами Лйпифовальные круги расположены один относительно другого на расстоянии, равном расстоянию между фиксирующими

15 элементами, пантографы снабжены введенными в станок двухкоординатными системами ЧПУ, каретка установлена с возможностью перемещения в направлении, перпендикулярном оси обрабаты20ваемого зубчатого колеса, и на ней закреплена шлифова.Пьная бабка. Системы ЧПУ и привод каретки соединены с центральным блоком управления.

Зажимное приспособление выполнено

25 с возможностью переналадки и соединено сцентральным блоком управления.

Станок снабжен бесконтактным датчиком контроля точности обрабатываемого зубчатого колеса, соединенным

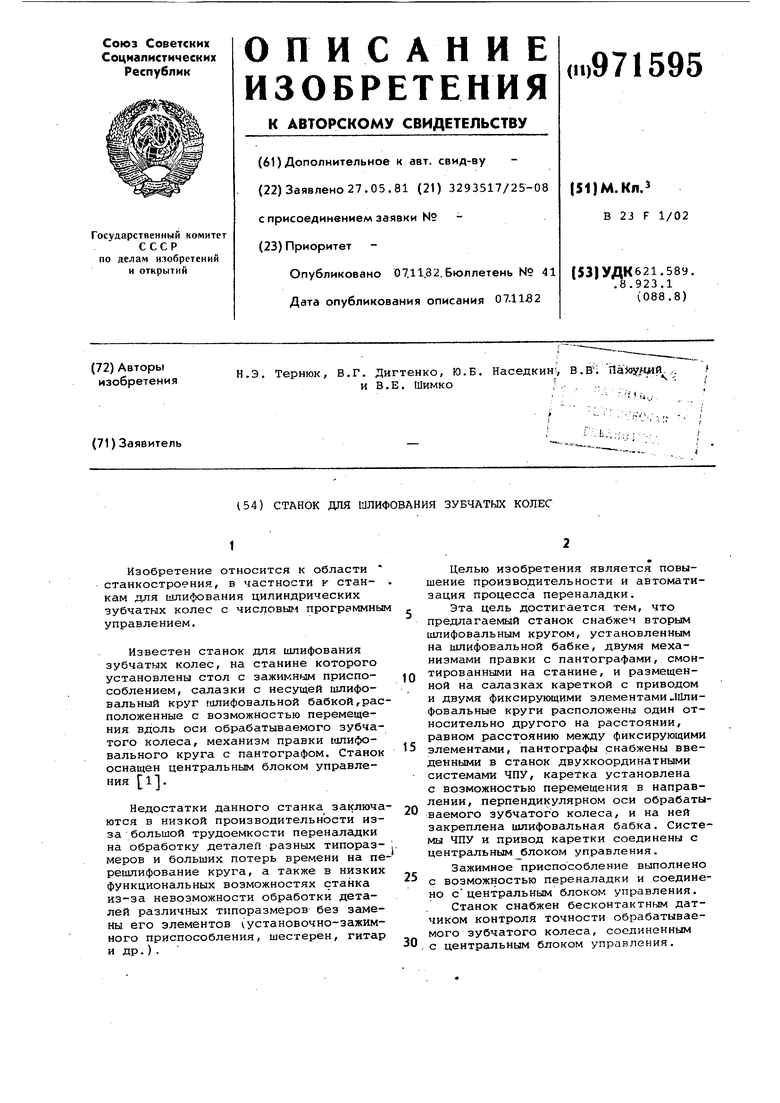

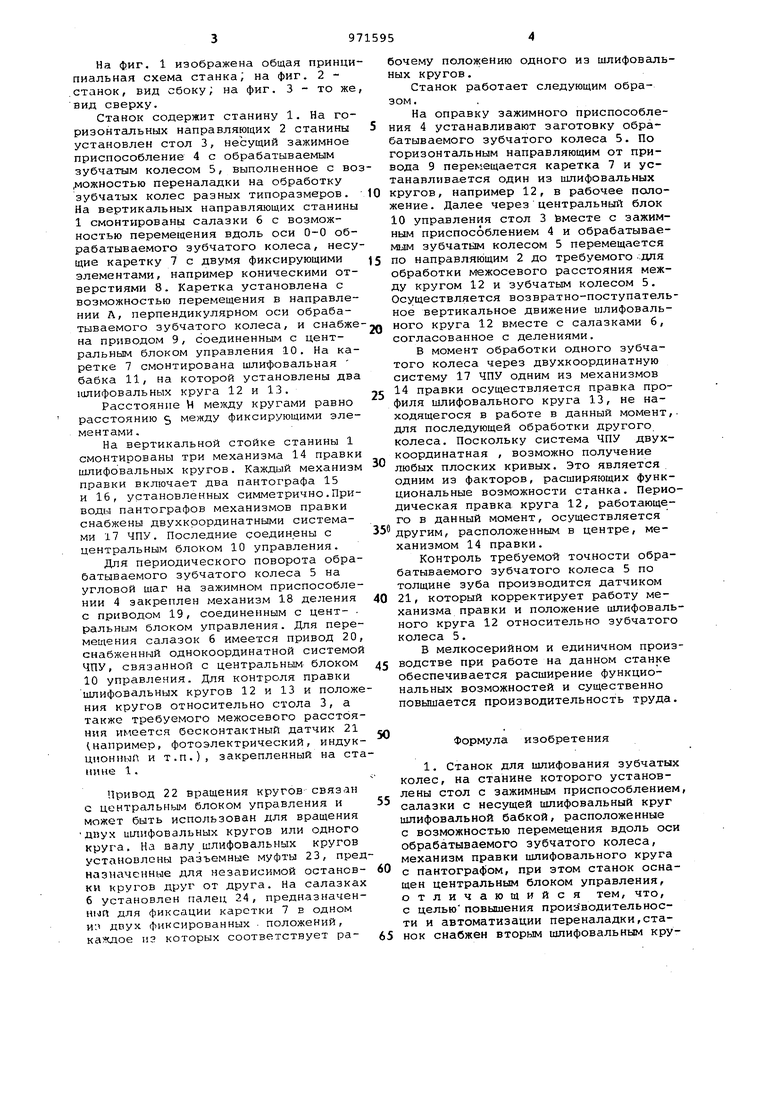

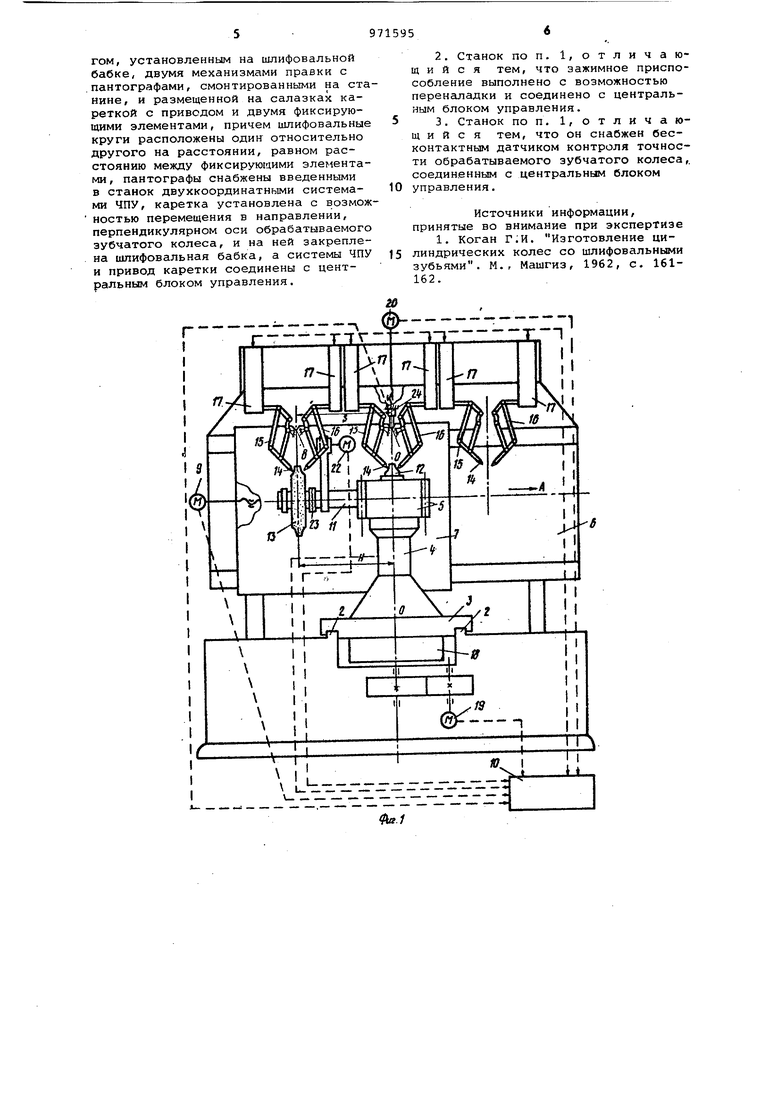

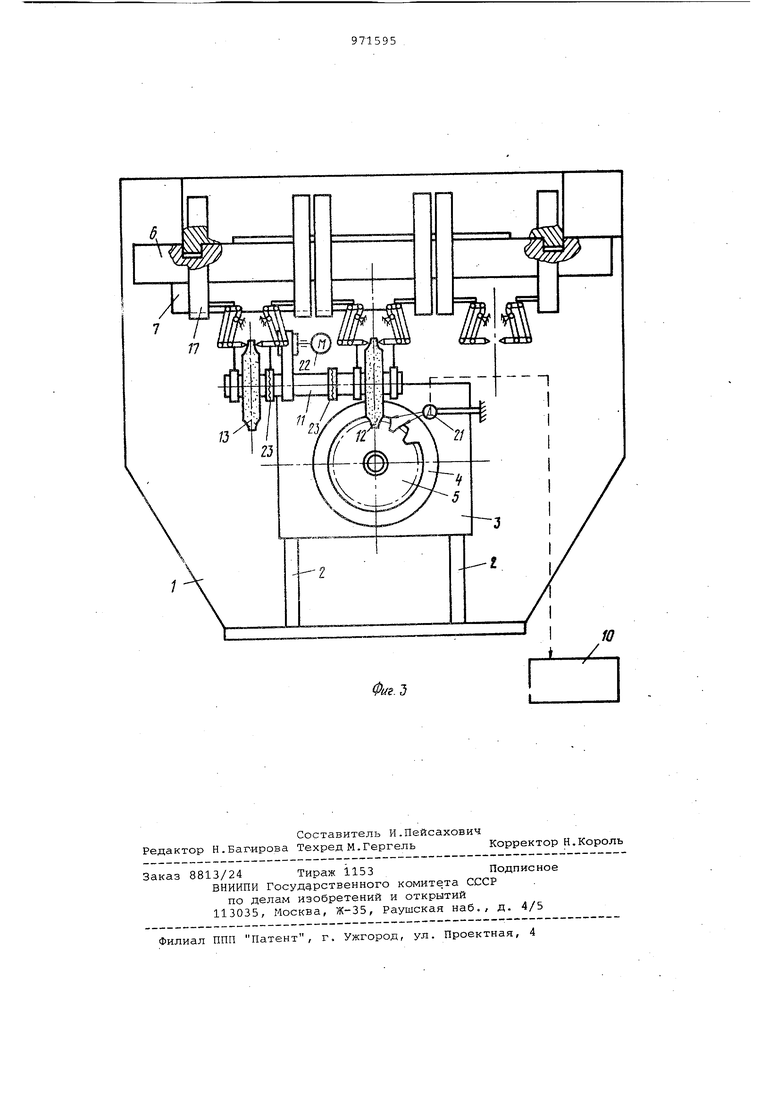

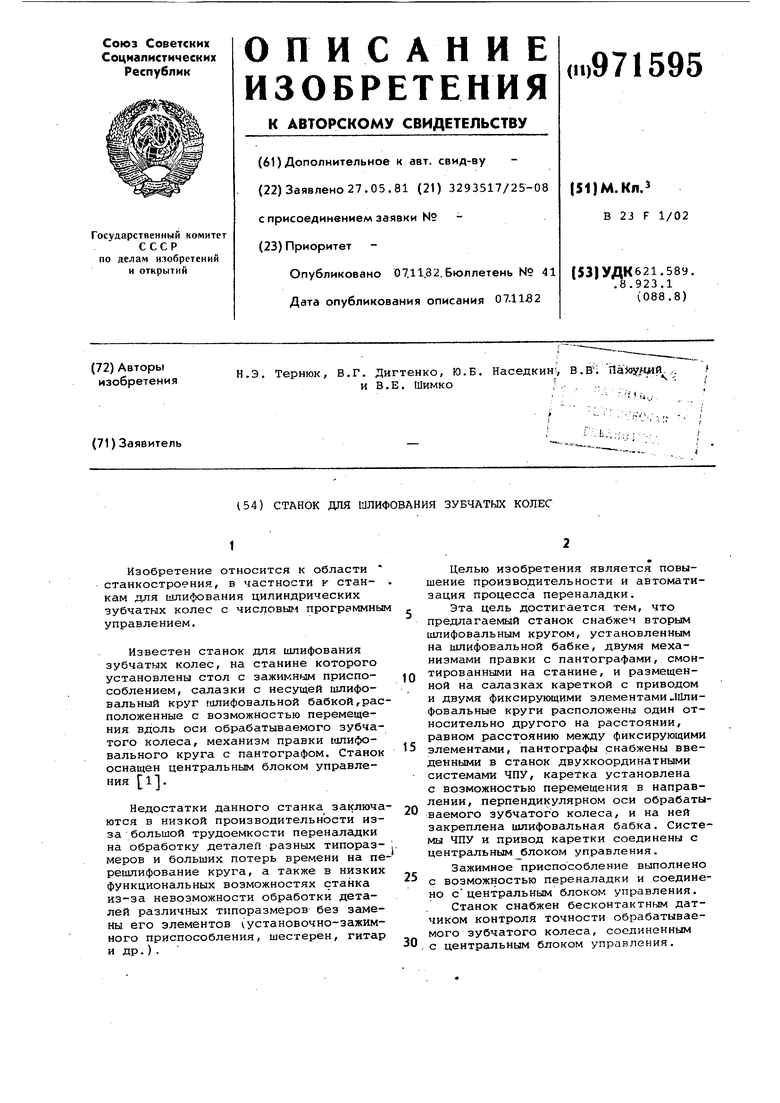

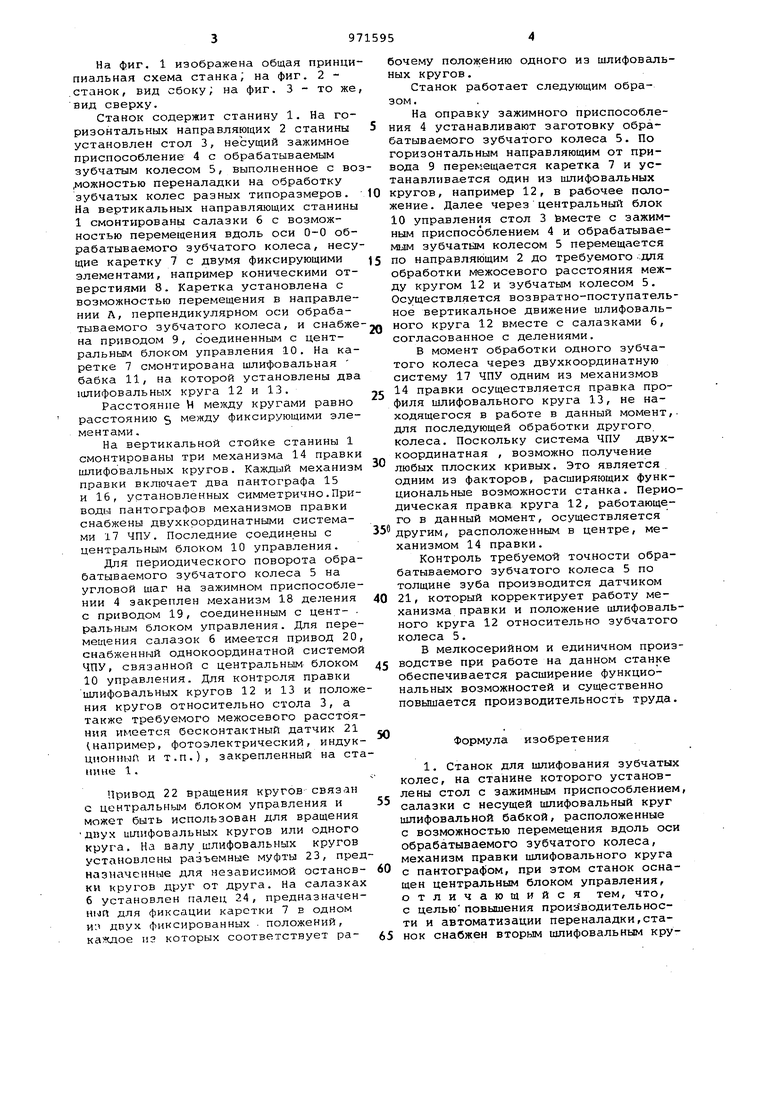

30 с центральным блоком управления. На фиг. 1 изображена общая принци пиальная схема станка; на фиг. 2 .станок, вид сбоку; на фиг. 3 - то же вид сверху. Станок содержит станину 1. На горизонтальных направляющих 2 станины установлен стол 3, несущий зажимное приспособление 4 с обрабатываемым зубчатым колесом 5, выполненное с во ложностью переналадки на обработку зубчатых колес разных типоразмеров. На вертикальных направляющих станины 1 смонтированы салазки 6 с возможностью перемещения вдоль оси 0-0 обрабатываемого зубчатого колеса, несу щие каретку 7 с двумя фиксирующими элементами, например коническими отверстиями 8. Каретка установлена с возможностью перемещения в направлении Л, перпендикулярном оси обрабатываемого зубчатого колеса, и снабже на приводом 9, соединенным с центральным блоком управления 10. На каретке 7 смонтирована шлифовальная бабка 11, на которой установлены два ишифовальных круга 12 и 13. Расстояние И между кругами равно расстоянию 5 между фиксирующими элементами. На вертикальной стойке станины 1 смонтированы три механизма 14 правки шлифовальных кругов. Каждый механизм правки включает два пантографа 15 и 16, установленных симметрично.Приводы пантографов механизмов правки снабжены двухкрординатными системами 17 ЧПУ. Последние соединены с центральным блоком 10 управления. Для периодического поворота обрабатываемого зубчатого колеса 5 на угловой шаг на зажимном приспособлении 4 закреплен механизм 18 деления с приводом 19, соединенным с цент- . ральным блоком управления. Для перемещения салазок 6 имеется привод 20, снабженный однокоординатной системой ЧПУ, связанной с центральным блоком 10 управления. Для контроля правки шлифовальных кругов 12 и 13 и положе ния кругов относительно стола 3, а также требуемого межосевого расстояния имеется бесконтактный датчик 21 1 например, фотоэлектрический, индукционный и т.п.), закрепленный на ста нине 1. Привод 22 вращения кругов связан с центральным блоком управления и может быть использован для вращения дкух ишифовальных кругов или одного круга. На валу шлифовальных кругов установлены разъемные муфты 23, пред назначенные для независимой остановки кругов друг от друга. На салазках 6 установлен палец 24, предназначениып для фиксгации каретки 7 в одном И .1 двух фиксированных . положений, каждое из которых соответствует рабочему положению одного из шлифовальных кругов. Станок работает следующим образом. На оправку зажимного приспособления 4 устанавливают заготовку обрабатываемого зубчатого колеса 5. По горизонтальным направляющим от привода 9 перемещается каретка 7 и устанавливается один из шлифовальных кругов, например 12, в рабочее положение . Далее через центральный блок 10 управления стол 3 Ьместе с зажимным приспособлением 4 и обрабатываемым зубчатым колесом 5 перемещается по направляющим 2 до требуемого-для обработки межосевого расстояния между кругом 12 и зубчатым колесом 5. Осуществляется возвратно-поступательное вертикальное движение шлифовального круга 12 вместе с салазками 6, согласованное с делениями. В момент обработки одного зубчатого колеса через двухкоординатную систему 17 ЧПУ одним из механизмов 14 правки осуществляется правка профиля шлифовального круга 13, не находящегося в работе в данный момент,для последующей обработки другого колеса. Поскольку система ЧПУ двухкоординатная , возможно получение любых плоских кривых. Это является одним из факторов, расширяющих функциональные возможности станка. Периодическая правка круга 12, работающего в данный момент, осуществляется другим, расположенным в центре, механизмом 14 правки. Контроль требуемой точности обрабатываемого зубчатого колеса 5 по толщине зуба производится датчиком 21, который корректирует работу механизма правки и положение шлифовального круга 12 относительно зубчатого колеса 5. В мелкосерийном и единичном производстве при работе на данном станке обеспечивается расширение функциональных возможностей и существенно повышается производительность труда. Формула изобретения 1. Станок для шлифования зубчатых колес, на станине которого установлены стол с зажимным приспособлением, салазки с несущей шлифовальный круг шлифовальной бабкой, расположенные с возможностью перемещения вдоль оси обрабатываемого зубчатого колеса, механизм правки шлифовального круга с пантографом, при этом станок оснащен центральным блоком управления, отличающийся тем, что, с целью повышения производительности и автоматизации переналадки,станок снабжен вторым шлифовальным кругом, установленным на шлифовальной бабке, двумя механизмами правки с .пантографами, смонтированными на станине, и размещенной на салазках кареткой с приводом и двумя фиксирующими элементами, причем шлифовальные круги расположены один относительно другого на расстоянии, равном расстоянию между фиксирующими элементами, пантографы снабжены введенными в станок двухкоординатными системами ЧПУ, каретка установлена с возможностью перемещения в направлении, перпендикулярном оси обрабатываемого зубчатого колеса, и на ней закреплена шлифовальная бабка, а системы ЧПУ и привод каретки соединены с центральным блоком управления.

2. Станок по п. 1, отличающий с я тем, что зажимное приспособление выполнено с возможностью переналадки и соединено с центральным блоком управления.

3. Станок по п. 1, о т л и ч а ющ и и с я тем, что он снабжен бесконтактным датчиком контроля точности обрабатываемого зубчатого колеса,. соединенным с центральным блоком управления.

Источники информации, принятые во внимание при экспертизе

1. Коган Г.И. Изготовление цилиндрических колес со шлифовальными зубьями. М., Машгиз, 1962, с. 161162.

ГГ1

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки копированием зубчатых колес | 1980 |

|

SU996115A1 |

| Станок для обработки зубчатых колес | 1980 |

|

SU917975A1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

| Круглошлифовальный станок Галахова | 1977 |

|

SU891351A1 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Торцешлифовальный станок | 1979 |

|

SU854688A1 |

Авторы

Даты

1982-11-07—Публикация

1981-05-27—Подача