Изобретение относится к прикладной физике и может быть использовано в микроэлектронной технологии нанесения алмазоподобных покрытий. Наиболее эффективно его использовать для нанесения защитного покрытия полупроводникового прибора. Оно может также использоваться при изготовлении инфракрасных светочувствительных элементов и светофильтров.

Известен способ выращивания слоя твердого углерода (искусственного алмаза) на подложке с использованием паровой фазы, содержащей фуллерен, в том числе в смеси с инертным газом, предусматривающий активирование с помощью ионного источника по меньшей мере части молекул фуллерена до такой степени, чтобы вызвать фрагментацию. Ионизированный поток направляют на подложку, в результате соударения с которой происходит образование слоя твердого углерода в виде алмаза (см. , например, WO 94/21557, С 01 В 31/06, 1994; US 5328676, С 01 В 31/06, 1994).

Однако используемое в данном способе сырье является уникальным и дорогостоящим, что приводит к значительному удорожанию целевого продукта.

Известен также способ выращивания слоя твердого углерода в вакууме путем очистки подложки бомбардировкой ускоренными ионами с последующим нанесением подслоя металла, электродуговым вакуумным распылением графитового катода и формированием углеродной плазмы с помощью установки импульсного электродугового разряда (RU 97108626, С 23 С 14/06, 14/22, 1998).

Данный способ сложен в отношении аппаратурного оформления и трудно управляем по режиму дугового разряда. Кроме того, в нем требуется нанесение на подложку дополнительного подслоя металла или нитрида алюминия.

Наиболее близким к заявляемому является способ выращивания слоя твердого углерода на подложке из германия или кремния с помощью ионного источника тлеющего разряда, предусматривающий установку подложки на аноде в вакуумной камере ионного источника и бомбардировку ее ионами аргона для очистки поверхности подложки с последующей заменой аргона на углеводородсодержащий газ и созданием углеводородсодержащей плазмы для инициирования роста алмаза, прозрачного в ИК-диапазоне. При этом подложку нагревают до температуры не более 300oС (GB 8027279, С 01 В 31/06, 1980; JP 3-19164, C 01 B 31/06, C 23 C 16/26, С 30 В 29/04, H 01 L 21/31, 1991).

Однако целевой продукт, получаемый данным способом, обладает прозрачностью только в диапазонах ИК-света 3-5 и 8-14 мкм. Этот способ ограничен использованием лишь германиевой или кремниевой подложки. Кроме того, его осуществление усложняется регулированием температуры подложки.

Техническая задача предлагаемого способа заключается в увеличении диапазона прозрачности целевого продукта и повышении универсальности способа в отношении арсенала используемых подложек и температурного режима.

Решение указанной технической задачи состоит в том, что в способ выращивания слоя твердого углерода на подложке под вакуумом с помощью ионного источника, предусматривающий установку подложки на электроде ионного источника и бомбардировку ее ионами аргона с последующей заменой аргона на углеводородсодержащий газ и созданием углеводородсодержащей плазмы для инициирования роста алмаза, прозрачного в ИК-диапазоне, вносятся следующие изменения:

1) в качестве ионного источника используют ионную пушку;

2) подложку устанавливают на катоде ионной пушки;

3) вакуум поддерживают в диапазоне (1÷5)•10-2 Па.

Вопреки сложившейся практике использования ионной пушки для осуществления процессов травления (см., например: RU 2128381, H 01 J 3/04, 27/02, Н 05 Н 5/00; RU 96108658, G 01 F 7/00, В 44 В 5/00, 1998), в предлагаемом техническом решении ионная пушка используется по новому назначению, а именно для нанесения слоя целевого продукта.

Причинно-следственная связь между внесенными изменениями и достигаемым техническим результатом заключается в следующем.

1. Осуществляемый в прототипном способе режим тлеющего разряда ведет к загрязнению наносимого слоя из-за присущего данному способу низкого вакуума в камере (~ 1 Па). Поэтому в предлагаемом способе ионный источник тлеющего разряда заменен на ионную пушку. Это дает возможность проведения процесса в более глубоком вакууме, чем достигается повышение качества очистки поверхности подложки и растущей пленки, и, как следствие, расширение диапазона пропускаемого ИК-света нанесенного слоя твердого углерода. Кроме того, возможность загрязнения целевого продукта в прототипном способе усугубляется из-за распыления материала катода.

2. Расположение подложки на аноде в прототипном способе приводит к низкой скорости роста целевого продукта, так как положительно заряженные ионы углерода не достигают подложки. Поэтому в предлагаемом способе подложку располагают на катоде.

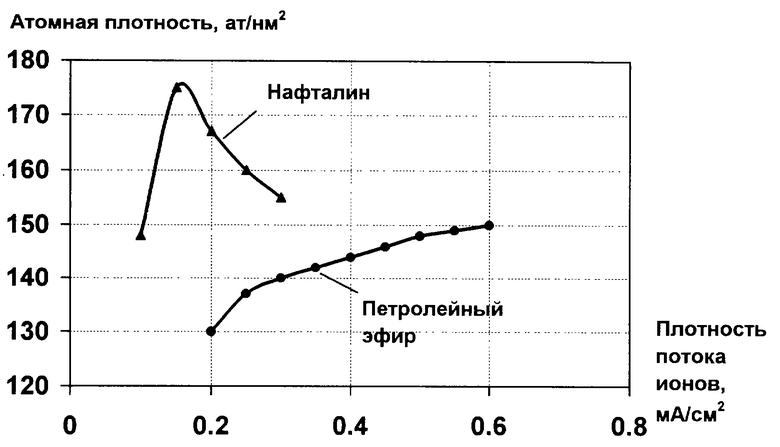

При использовании в качестве углеводородсодержащего газа паров нафталина для обеспечения максимальной атомной плотности целевого продукта целесообразно регулировать плотность потока ионов от ионной пушки в пределах 0,15-0,25 мА/см2, что соответствует диапазону давления в вакуумной камере (1÷5)•10-2 Па.

Возможно использование в качестве углеводородсодержащего газа петролейного эфира. В этом случае максимальное значение атомной плотности слоя твердого углерода достигают при плотности потока ионов от ионной пушки в диапазоне 0,25-0,5 мА/см2, что соответствует диапазону давления в вакуумной камере (1÷5)•10-2 Па.

При технической реализации способа разрежение в используемой вакуумной камере создают с помощью турбомолекулярного насоса. Использование паромасляного диффузионного насоса нежелательно из-за возможного загрязнения выращиваемого слоя продуктами разложения паров масла под действием ионов.

Экспериментально установлено, что подогрев подложки до температуры 400oС на значение технических характеристик целевого продукта не влияет. Поэтому способ проще всего вести без подогрева подложки.

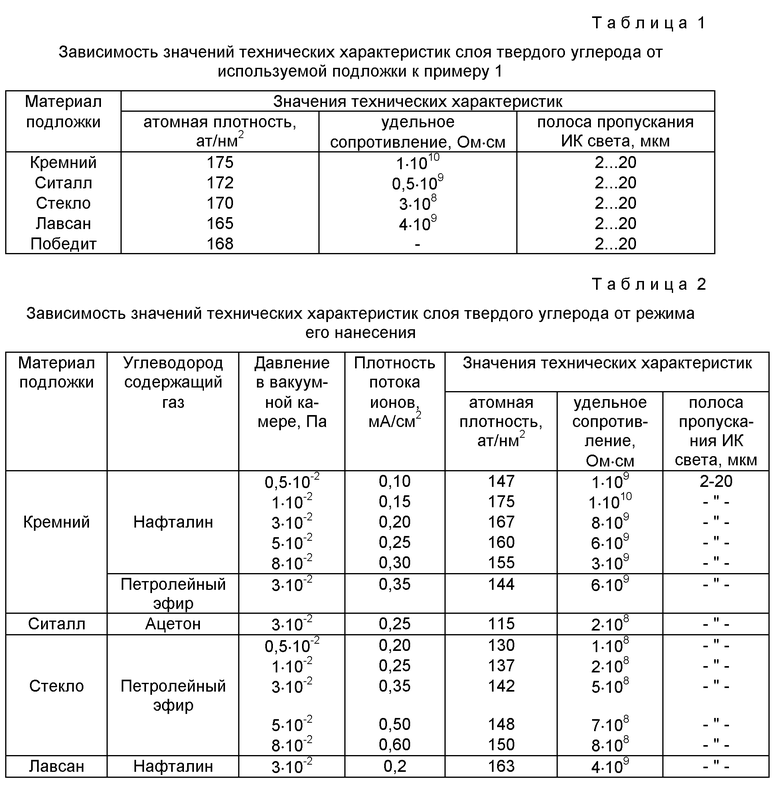

На чертеже приведена зависимость атомной плотности целевого продукта от используемого источника углерода и режима работы ионной пушки. В табл.1 и 2 приведены данные о выращивании слоя твердого углерода на различных подложках и при различных условиях.

Способ поясняется следующими примерами.

Пример 1. Слой твердого углерода выращивают на подложках из кремния, ситалла, стекла, лавсана и победита под вакуумом 2•10-2 Па с помощью ионной пушки "Радикал 80". Для этого подложки устанавливают на катоде ионной пушки и очищают их поверхности бомбардировкой ионами аргона из расчета плотности потока ионов 0,4 мА/см2 в течение 2 мин. Далее аргон заменяют на углеводородсодержащий газ, в качестве которого используют пары нафталина. Создаваемая под воздействием ионной пушки углеводородсодержащая плазма инициирует рост алмаза, прозрачного в ИК-диапазоне. Операцию нанесения слоя твердого углерода проводят при плотности потока ионов 0,15 мА/см2. При этом скорость роста слоя твердого углерода составляет 0,13 мкм/мин. Длительность операции составляет 10 мин, что при данной скорости роста обеспечивает нанесение слоя твердого углерода толщиной 1,3 мкм. При проведении операций очистки поверхности подложки и нанесения слоя твердого углерода подогрева подложки не производят.

Определяют атомную плотность слоя твердого углерода (по функции радиального распределения атомов на параллельных образцах с подложками из NaCl), удельное сопротивление (четырехзондовым методом) и полосу пропускания ИК-света (с помощью ИК Фурье спектрометрирования параллельных образцов на кремниевых подложках).

Технические характеристики полученных слоев твердого углерода (табл.1) лежат в пределах:

- диапазон пропускания ИК-света - 2-20 мкм (для всех образцов);

- удельное сопротивление - от 3•108 (на стекле) до 1•1010 (на кремнии) Ом•см;

- атомная плотность - 168...175 ат/нм2.

Пример 2. Слой твердого углерода выращивают, как в примере 1, на подложках из кремния, ситалла, стекла и лавсана при различных значениях вакуума в диапазоне (0,5÷8)•10-2 Па. В качестве углеводородсо-держащего газа используют пары нафталина, петролейного эфира и ацетона. При проведении операции нанесения слоя твердого углерода на подложку плотность потока ионов устанавливают в диапазоне от 0,1 до 0,6 мА/см2.

Результаты приведены в табл. 2.

Как видно из таблицы, полоса пропускания ИК-света слоем твердого углерода для всех образцов составляет 2...20 мкм; удельное сопротивление - от 1•108 Ом•см (на стекле) до 1•1010 Ом• см (на кремнии); атомная плотность - 115 ат/нм2 при использовании паров ацетона в качестве углеводородсодержащего газа, 130. ..150 ат/нм2 при использовании паров петролейного эфира и 148... 175 ат/нм2 при использовании паров нафталина. При этом, как представлено на графиках чертежа, выполненных согласно экспериментальным данным табл.2, зависимость атомной плотности слоя твердого углерода от плотности потока ионов из паров нафталина носит экстремальный характер, а при использовании петролейного эфира - экспоненциальный. Поэтому оптимальный режим получения целевого продукта из паров нафталина достигается при плотности потока ионов 0,15...0,25 мА/см2, а из паров петролейного эфира - при 0,25...0,5 мА/см2. В этом случае получают целевой продукт с атомной плотностью 160...175 и 137... 148 ат/нм2 соответственно. В варианте с использованием паров петролейного эфира устанавливать плотность потока ионов свыше 0,5 мА/см2 нецелесообразно из-за попадания в область насыщения по атомной плотности.

Как пояснено приведенными примерами, технический результат предлагаемого способа заключается в повышении его универсальности (не зависит от материала используемой подложки), а также в расширении диапазона прозрачности целевого продукта в ИК-свете (2...20 мкм). Расширен также диапазон источников углеродсодержащего газа (показана возможность получения целевого продукта из нового сырья - петролейного эфира). Способ удобен для использования, поскольку при его технической реализации не требуется подогрева подложки. При этом в варианте с получением пленки твердого углерода с использованием паров нафталина достигнуто теоретически предельное для алмазов значение атомной плотности - 175 ат/нм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 1998 |

|

RU2132583C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 2001 |

|

RU2188477C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КОМПОЗИЦИИ "SiC-AlN" | 2000 |

|

RU2163409C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ПЛЕНКИ НЕКРИСТАЛЛИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2530224C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| ИСТОЧНИК ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1999 |

|

RU2165663C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166221C1 |

| МИКРОМЕХАНИЧЕСКИЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170993C2 |

Изобретение предназначено для прикладной физики и может быть использовано при изготовлении элементов для микроэлектроники, защитных покрытий полупроводниковых приборов, инфракрасных светочувствительных элементов и светофильтров. Подложку из кремния, ситалла, стекла, лавсана или победита устанавливают на катоде ионной пушки, бомбардируют ионами аргона 2 мин. Заменяют аргон на углеродсодержащий газ, например нафталин или петролейный эфир. Создают углеводородсодержащую плазму. Вакуум в камере поддерживают в пределах (1-5)10-2 Па. Плотность потока ионов от ионной пушки регулируют в диапазоне 0,15-0,25 мА/см2 для нафталина и 0,25-0,5 мА/см2 для петролейного эфира. На подложке растет слой алмаза, прозрачного в ИК-диапазоне. Прозрачность полученной пленки в ИК-диапазоне - 2 - 20 мкм. Способ не требует подогрева подложки, что позволяет использовать подложки, не являющиеся термостойкими. Атомная плотность полученного слоя 160-175 ат/нм2. 2 з.п. ф-лы, 1 ил. , 2 табл.

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ РЕЗОНАТОР | 1992 |

|

RU2047267C1 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗОВ | 1992 |

|

RU2006538C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ ГАЗОВОЙ ФАЗЫ | 1992 |

|

RU2049830C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| RU 97108626 А, 27.11.1998 | |||

| US 5328676 А, 12.07.1994 | |||

| US 5455081 А, 03.10.1995 | |||

| US 6020946 А, 01.02.2000 | |||

| US 6090456 А, 18.07.2000 | |||

| JP 6119613 А, 28.04.1994 | |||

| JP 63085095 А, 15.04.1988 | |||

| JP 63206390 А, 25.08.1988 | |||

| Гранулятор | 1985 |

|

SU1298098A1 |

Авторы

Даты

2003-04-20—Публикация

2001-10-03—Подача