Изобретение относится к технологиям синтеза метанола из синтез-газа, полученного парциальным окислением природного газа воздухом, обогащенным кислородом воздухом или в потоках кислородсодержащего газа со значительным содержанием азота.

Более конкретно, изобретение относится к области химико-технологических, энергосберегающих процессов получения метанола из природного газа или "хвостовых" углеводородсодержащих газов химических, нефтехимических, газоперерабатывающих и металлургических производств.

В традиционных промышленных технологиях получения метанола обычно на первой стадии процесса осуществляется получение синтез-газа паровой конверсией углеводородов природного газа. На этой стадии не достигается полного превращения газообразных углеводородов в синтез-газ и поэтому проводится их дополнительная конверсия на последующей стадии - парокислородной конверсии. Для ее осуществления обычно используется чистый кислород, получение которого связано со значительными энергетическими затратами. Для увеличения содержания водорода в синтез-газе проводится реакция паровой конверсии оксида углерода, а для снижения содержания диоксида углерода в нем дополнительно организуются процессы хемосорбции СО2, в частности, растворами этаноламина или карбонатов калия.

Себестоимость получаемого синтез-газа, содержащего небольшие количества азота, достаточно высока, чтобы производимый синтез-газ мог быть с высокой рентабельностью использован кроме производства метанола еще и в производствах получения олефинов, моторных топлив, диметилового эфира. Последнее обстоятельство имеет место вследствие того, что реакция паровой конверсии легких углеводородов является сильно эндотермичной и она, также как и реакция парокислородной конверсии легких углеводородов, реализуется в дорогостоящем оборудовании при значительных энергетических и эксплуатационных затратах.

Известны технологии производства метанола из природного газа (US 5245110), которые предусматривают получение синтез-газа в результате каталитического окисления природного газа воздухом или обогащенным кислородом воздухом. Снижение себестоимости синтез-газа достигается за счет снижения затрат на производство обогащенного кислородом воздуха по сравнению с дорогостоящим производством чистого кислорода, использования более простого и менее дорогостоящего оборудования, снижения эксплуатационных затрат.

На второй стадии производства метанола синтез-газ с высоким содержанием азота конвертируют в метанол в четырех или шести последовательно соединенных реакторах с промежуточным выводом образующегося в реакторах метанола после каждого каталитического реактора. "Хвостовые" газы производства метанола имеют достаточно высокую теплоту сгорания, что позволяет использовать их в качестве топлива для газовых турбин. Азот в системе каталитических реакторов не рециркулирует и сбрасывается в атмосферу с выхлопными газами газовой турбины.

Наиболее близким к заявленному способу производства метанола, выбранным в качестве прототипа, является способ, описанный в патенте RU 2152378. В способе-прототипе конвертируют синтез-газ с высоким содержанием азота в трех последовательно соединенных каталитических реакторах с промежуточным выделением образующегося в реакторах метанола после каждого каталитического реактора. За счет организации тепловых режимов эксплуатации каждого каталитического реактора достигается высокая общая конверсия синтез-газа при высоком качестве получаемого целевого продукта.

Недостатками известных способов производства метанола на основе синтез-газа со значительным содержанием азота (более 20%) являются: низкие конверсии синтез-газа при содержании водорода в синтез-газе менее 15 об.%, невысокая объемная нагрузка по сырью при содержании в синтез-газе азота более 70 об.%, значительная дезактивация катализатора при длительной эксплуатации реактора.

Перечисленные выше недостатки рассмотренных технологий затрудняют их непосредственное использование при организации малотоннажных производств метанола на месторождениях газа и среднетоннажных производств метанола на химических, нефтехимических и газоперерабатывающих предприятиях.

В настоящем изобретении ставятся следующие задачи: достижение высокой производительности процесса получения метанола на основе синтез-газа при одновременной высокой степени использования исходного сырья, снижение степени дезактивации катализаторов при длительной эксплуатации промышленной установки, получение целевого продукта метанола высокого качества.

Поставленные задачи достигаются способом получения метанола, включающим стадию получения синтез-газа, стадию регулирования содержания кислорода в нем, стадию каталитической конверсии синтез-газа в метанол в нескольких реакторах, включающих операции нагрева и конверсии синтез-газа, операцию охлаждения продуктов реакции и выделения метанола, операции утилизации "хвостовых" газов, в котором во входные зоны реакторов подается синтез-газ, содержащий более 20 об.% азота при мольном соотношении водорода и оксида углерода от 1,2:1 до 4:1 при повышенных температурах и давлениях.

Процесс синтеза метанола проводят предпочтительно в интервале температур 160-300oС, давлений 4,0-10,0 МПа, объемных скоростей потока 500-10000 час-1.

По мере снижения активности катализатора в реакторы периодически подают синтез-газ, содержащий дополнительно кислород в количестве, не превышающем 0,9 об.%.

С целью снижения энергозатрат исходный синтез-газ можно разделить на два потока, один из которых обогащают водородом в массообменной установке мембранного типа и подают в первый каталитический реактор, а второй поток, обедненный водородом, смешивают с газовым потоком, покидающим, после выделения метанола, последний каталитический реактор, и смесь подают в энергетическую установку в качестве газового топлива.

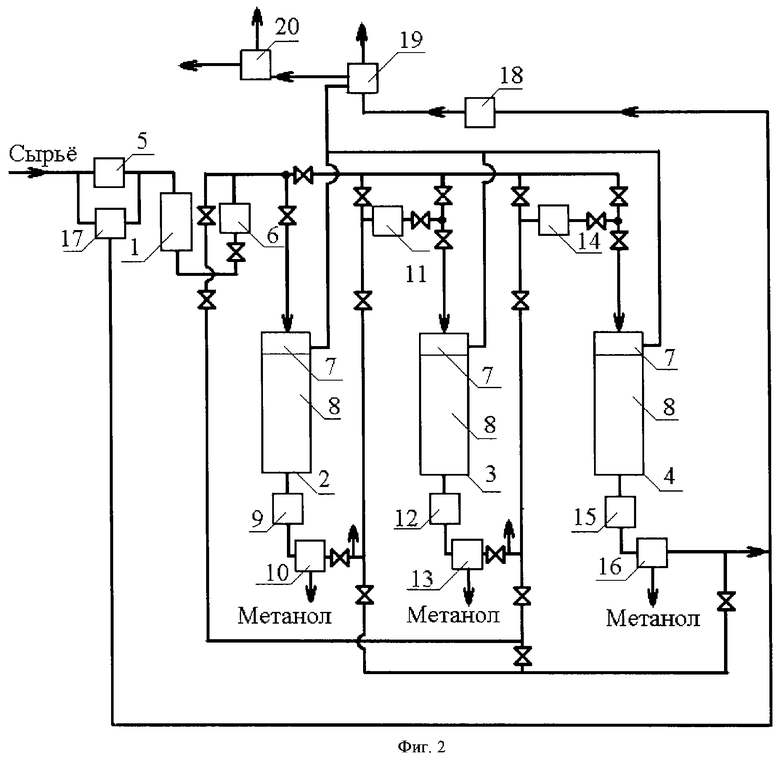

На фиг. 1 иллюстрируется сущность предлагаемого изобретения, которая предполагает использование установки, состоящей из последовательно соединенных реакторов, ориентированных, во-первых, на регулирование содержания кислорода в синтез-газе, во-вторых, на синтез метанола из синтез-газа с промежуточным выводом метанола после каждого каталитического реактора.

Синтез-газ, полученный в энергетических машинах в результате реакции гомогенного парциального окисления природного газа, содержит 1,2-1,5 об.% кислорода. Последний имеет концентрацию большую, чем допустимая концентрация во входных потоках реакторов синтеза метанола. Ее снижение до значений 0-0,9 об. % достигается в кислородном реакторе 1, в котором проводится окисление кислородом оксида углерода до диоксида углерода в синтез-газе, предварительно нагретом до заданной температуры в теплообменнике 5. Получение метанола осуществляется в каталитических реакторах 2, 3, 4, загруженных промотированным медно-цинковым катализатором, каждый из которых имеет входную зону 7 и основную зону проведения каталитической реакции 8. Зоны 8 соединены с теплообменниками-конденсаторами 9, 12, 15, а последние - с сепараторами 10, 13, 16. Перед входом в установку синтез-газ проходит через компрессор и поступает в теплообменник 5.

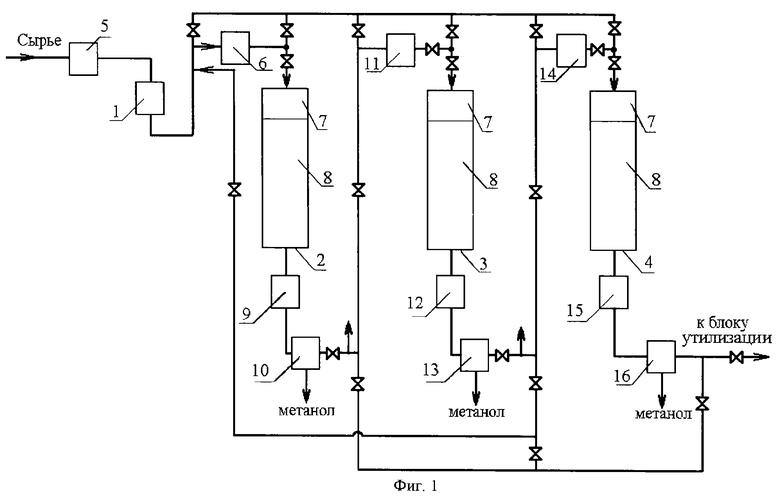

На фиг.2 схематично изображена энерготехнологическая установка получения метанола в соответствии с п.4 формулы изобретения. Установка дополнительно содержит мембранный элемент 17, паровую турбину 20, печь подогрева парогазовых потоков 19, газовую турбину 18.

Энергохимический способ получения метанола реализуется на установке, представленной на фиг.1, 2, следующим образом.

Исходное сырье - синтез-газ (полученный парциальным окислением природного газа в двигателях внутреннего сгорания, газовых турбинах или каталитических реакторах) подается с объемной скоростью 500-10000 час-1 в компрессор 5, где компремируется до давления, например, 5,0-7,0 МПа. Затем он направляется в реактор 1, в котором осуществляется каталитический процесс окисления части оксида углерода синтез-газа остаточным кислородом выходных газов двигателя внутреннего сгорания. Далее синтез-газ с заданной концентрацией кислорода подается в теплообменник 6, где нагревается продуктовыми потоками реактора 2 до температуры, близкой к температуре начала реакции получения метанола. После теплообменника 6 синтез-газ направляется в реактор 2, во входной зоне 7 которого он нагревается до температуры реакции. Затем синтез-газ проходит зону 8, в которой происходит основная конверсия синтез-газа в метанол. В зоне 7 исходные реактанты нагреваются кипящим в рубашке каталитического реактора теплоносителем, а в зоне 8 - за счет тепловыделения вследствие протекания химических реакций. Из реактора 1 газовый поток проходит теплообменник 6, где нагревает исходное сырье до температуры, близкой к температуре начала реакции. Далее газовый поток через холодильник-конденсатор 9 направляется в сепаратор 10, где осуществляется конденсация метанола, а не конденсирующиеся газы направляются в теплообменник 11 и далее во входную зону 7 реактора 3.

Условия эксплуатации реакторов 3, 4 аналогичны условиям эксплуатации реактора 1. Из реактора 4 продуктовый газовый поток подается через холодильник-конденсатор 15 в сепаратор 16, где осуществляется конденсация метанола, а неконденсирующиеся газы подаются в блок утилизации "хвостовых" газов (представлен на фиг.2). Система транспортных газовых коммуникаций установки организована таким образом, что периодически синтез-газ с большей концентрацией кислорода может подаваться в каждый из реакторов 2, 3, 4.

Вариант способов, соответствующий п.4, осуществляется следующим образом.

Сырье - синтез-газ с высоким содержанием азота, превышающим 20 об.%, подается в компрессор, на всасывающую линию первой ступени которого поступает пермеатный поток из мембранного аппарата 17. В мембранный аппарат поступает меньшая часть потока синтез-газа из компрессора 5. В элементе 17 поток газа разделяется на два потока. Первый - пермеатный поток обогащается водородом, второй - ретантный поток обедняется водородом и обогащается азотом.

Обогащенный водородом сырьевой поток, компремированный в компрессоре 5, проходит через три последовательно соединенных реактора 2, 3, 4 с образованием метанола в каждом из них. В сепараторах 10, 13, 16 произведенный метанол отделяется от газового потока, собирается в общую емкость и выводится из установки. Непрореагировавший, неконденсирующийся синтез-газ после сепаратора 16 объединяется с ретантным потоком мембранного элемента 17 и направляется в газовую турбину 18 для выработки электроэнергии. Дымовые газы турбины 18 поступают в печь 19 для перегрева пара, поступающего из реакторов 2, 3, 4. Перегретый пар поступает в паровую турбину 20 для выработки электроэнергии.

Приведенными примерами не исчерпываются все возможные реализации способа получения метанола.

Следовательно, физико-химический смысл предлагаемого изобретения заключается в том, что синтез метанола в среде синтез-газа и азота (с содержанием более 20 об.%) на промотированных медно-цинковых катализаторах осуществляется в присутствии кислорода, концентрация которого определенным образом изменяется со временем, что позволяет регулировать степень восстановленности поверхности катализатора, что обеспечивает его повышенные эксплуатационные характеристики.

Изобретение поясняется приведенными ниже конкретными примерами воплощения способа.

Пример 1. В энергетическую машину (дизель) подается 1002 м3/ч метана и окислитель (воздух). Коэффициент избытка окислителя 0,34. Образуется 5400 м3/ч синтез-газа состава, об.%: Н2 27, СО 14, N2 52, СO2 2,5, O2 0,9. При получении 1000 м3 чистого синтез-газа (без азота) вырабатывается более 0,35 МВт электроэнергии.

Вырабатываемый синтез-газ (фиг. 2) подается в каталитический реактор 1 очистки от кислорода. В исходном сырье содержание кислорода 0,0% на выходе из реактора 1, объемная скорость сырья 2500 час-1. После каталитического реактора 1 сырье при давлении 6,0 МПа и температуре 195oС (сырье нагревается продуктовыми потоками реактора 2) подается в течение 120 часов в реактор 2, в котором образуется 495 кг/час метанола. Реакционная смесь на выходе из реактора 2 охлаждается в теплообменнике 9 и из сепаратора 10 неконденсирующиеся газы поступают в реактор 3, в котором образуется 195 кг/ч катализата. Продуктовая смесь на выходе из реактора 3 поступает в теплообменник 12 и сепаратор 13. Неконденсирующиеся газовые компоненты подаются после нагрева продуктовыми потоками реактора 4 в реактор 4, в котором образуется 97 кг/час метанола. Он после охлаждения газовой смеси в теплообменнике 15 отделяется в сепараторе 16. "Хвостовые" газы направляются в газовую турбину для выработки электроэнергии.

После 300 часов эксплуатации установки по приведенной выше схеме работа реактора 1 организуется таким образом, чтобы в исходном сырье, поступающем во второй реактор, содержание кислорода было 0,2 об.%. Длительность работы установки при таком составе сырья 20 часов. Затем 150 часов установка вновь эксплуатируется при отсутствии кислорода в исходном синтез-газе. Далее цикл подачи кислорода с заданным временным интервалом повторяется.

После каждых 720 часов работы установки переключается схема подачи исходного сырья в реактор. Первые 720 часов работы реакторы работают в последовательности 1-->2-->3, последующие 720 часов - в последовательности 2-->3-->1, следующие 720 часов - в последовательности 3-->1-->2 и, наконец, через 720 часов - вновь по схеме 1-->2-->3.

Общая средняя производительность установки по приведенной выше схеме по метанолу в год составляет 787 кг/час, по схеме организации процесса согласно патенту-прототипу - менее 747 кг/час. Состав метанола, произведенного по новой технологии: метанол - 98,8 мас.%, вода - 1,2 мас.%. Содержание органических соединений (этанол, пропанол, формиаты, диметиловый эфир) в следовых количествах.

Пример 2. В энергетической машине вследствие парциального окисления 1005 м3/час природного газа получают 5400 м3/час синтез-газа состава, об.%: водород 37,2, оксид углерода 18,5, диоксид углерода 2,5, метан 1,5, остальное - азот.

Полученный синтез-газ с содержанием кислорода 0,0 об.% из реактора 1 подается после нагрева продуктовыми газами реактора 2 в реактор 2, в котором при давлении 7,0 МПа, температуре 210oС, объемной скорости потока 4000 час-1 осуществляется синтез метанола. После охлаждения в теплообменнике 9 и конденсации в сепараторе 10 из газа метанола-сырца и воды неконденсирующиеся газовые компоненты подаются после предварительного нагрева продуктовыми потоками реактора 3 в реактор 3. Давление в реакторе 3 7,0 МПа, температура 220oС. После охлаждения в теплообменнике 12 и конденсации в сепараторе 13 метанола-сырца неконденсирующиеся газовые компоненты нагреваются продуктовыми газами реактора 4 и поступают в реактор 4, в котором при давлении 6,9 МПа и температуре 220oС проводится синтез метанола. На выходе из реактора 4 после охлаждения продуктовой смеси в теплообменнике 15 и конденсации метанола-сырца в сепараторе 16 неконденсирующиеся газы направляются в газовую турбину для выработки электроэнергии.

При проведении процесса при отсутствии кислорода в синтез-газе и без переключения входного потока синтез-газа на реакторы 3 и 4 средняя производительность каждого реактора за 1600 часов его работы составляет: 2 - 749,4 кг/час, 3 - 336,5 кг/час, 4 - 137,3 кг/час. Общая средняя производительность установки 1223,2 кг/час.

При реализации режимов эксплуатации работы установки (при концентрации кислорода 0,4 об.% и длительности обработки катализатора 10 часов) при периодической схеме подачи кислорода средняя производительность первого реактора в трехреакторном узле синтеза метанола составляет 810,0 кг/час, второго - 362,2 кг/час, третьего - 163,3 кг/час. Общая средняя производительность установки 1335,5 кг/час. После 8000 час эксплуатации реакторного узла его общая средняя производительность при периодической схеме подачи кислорода составила 1175,24 кг/час (88%). При этом средняя производительность реактора 2 - 696,6 кг/час (86%), реактора 3 - 332,4 кг/час (89%), реактора 4 - 146,24 кг/час (89,5%).

Пример 3. В энергетической машине проводится парциальное окисление 1020 м3/час природного газа. Состав полученного синтез-газа, об.%: водород 29, оксид углерода 16, диоксид углерода 3, остальное - инертные компоненты (азот и метан). Поток синтез-газа направляется на мембранный элемент, в котором он делится на два потока - пермеатный (4640 м3/час) и ретантный (760 м3/час). Пермеатный поток, обогащенный водородом до концентрации 33 об.%, направляется через реактор 1 в реактор 2, в котором при давлении 7,0 МПа, температуре 205oС и объемной скорости потока 3200 час-1 при концентрации кислорода 0,0 об. % образуется 489 кг/час метанола. В реакторе 3 при 7,0 МПа и 205oС получено 158,5 кг/час метанола, в реакторе 4 при 7,0 МПа и 210oС - 83,4 кг/час метанола. Средняя производительность установки за 1500 часов работы 730,9 кг/час метанола.

Ретантный поток, объединенный с продуктовым газовым потоком реактора 4, направляется на газовую турбину для выработки электроэнергии.

При дополнительном дозировании в синтез-газ кислорода до концентрации 0,6 об. % и длительности активации катализаторов в каждом реакторе 10 часов средняя производительность установки за 1500 часов работы составляет 752,0 кг/час (при условиях проведения процесса, определяемых в примере 3).

При дозировании в синтез-газ кислорода до концентрации 0,8 об.% и длительности активации катализаторов в каждом реакторе 10 часов средняя производительность установки за 1500 часов работы составляет 732,0 кг/час (при условиях проведения процесса, определяемых в примере 3). При дозировании в синтез-газ кислорода качество целевого продукта - метанола не ухудшается.

Пример 4. В энергетической машине проводится парциальное окисление 1234 нм3/час природного газа. Получают 4100 нм3/час синтез-газа состава, об.%: водород 47,2, оксид углерода 25,1, диоксид углерода 5,0, азот 22,0, остальное - метан.

Полученный синтез-газ с содержанием кислорода 0,0 об.% из реактора 1 подают после нагрева продуктовыми газами реактора 2 в реактор 2, в котором при давлении 10,0 МПа, температуре 240oС, объемной скорости потока 10000 час-1 осуществляется синтез метанола. После охлаждения в теплообменнике 9 и конденсации из газа метанола-сырца и воды неконденсирующиеся газовые компоненты подают после предварительного нагрева продуктовыми потоками реактора 3 в реактор 3. Давление в реакторе 3 9,9 МПа, температура 230oС. После охлаждения в теплообменнике 12 и конденсации в сепараторе 13 метанола-сырца неконденсирующиеся газовые компоненты нагревают продуктовыми газами реактора 4 и подают в реактор 4, в котором при давлении 9,9 МПа и температуре 220oС проводят синтез метанола. На выходе из реактора 4 после охлаждения продуктовой смеси в теплообменнике 15 и конденсации метанола-сырца в сепараторе 16 неконденсирующиеся газы направляют в газовую турбину для выработки электроэнергии.

При проведении процесса при отсутствии кислорода в синтез-газе средняя производительность каждого реактора за 200 часов его работы составляет: 2 - 630,0 кг/час, 3 - 270,2 кг/час, 4 - 92,4 кг/час. Общая средняя производительность установки 992,6 кг/час.

При реализации режимов эксплуатации установки (при концентрации кислорода 0,6 об. % и длительности обработки катализатора 10 часов) при периодической схеме подачи кислорода средняя производительность первого реактора в трехреакторном узле синтеза метанола составляет 676,2 кг/час, второго - 301,8 кг/час, третьего - 137,9 кг/час. Общая производительность установки 1115,9 кг/час. При дозировании в синтез-газ кислорода качество целевого продукта - метанола не ухудшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1999 |

|

RU2152378C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2002 |

|

RU2198838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2188790C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2011 |

|

RU2472765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2515477C2 |

| СПОСОБ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА МЕТАНОЛА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2569296C1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2424427C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

Изобретение относится к способу получения метанола из природного газа и "хвостовых" углеводородсодержащих газов химических и нефтехимических производств. Способ включает стадии получения синтез-газа, каталитической конверсии полученного синтез-газа в метанол в нескольких реакторах при повышенных температурах и давлениях, охлаждения продуктов реакции, выделения метанола и утилизации "хвостовых" газов. Во входные зоны реакторов подают синтез-газ, содержащий более 20 об. % азота при мольном соотношении водорода и оксида углерода в интервале от 1,2:1 до 4:1. При этом периодически подают синтез-газ, содержащий дополнительно кислород в количестве, не превышающем 0,9 об. %. Как правило, процесс проводят в интервале температур 160-300oС, давлении 4,0-10,0 МПа, объемных скоростей потока 500-10000 ч-1. Обычно исходный синтез-газ делят на два потока, один из которых обогащают водородом в массообменной установке мембранного типа и подают в первый каталитический реактор, а второй поток, обедненный водородом, смешивают с газовым потоком, покидающим последний каталитический реактор после выделения метанола, и смесь подают в энергетическую установку в качестве газового топлива. Способ является энергосберегающим, позволяет достичь высокой производительности процесса при одновременной высокой степени использования исходного сырья, снизить степень дезактивации катализатора при длительной эксплуатации промышленной установки, получить целевой продукт высокого качества. 2 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1999 |

|

RU2152378C1 |

| Способ получения метанола | 1986 |

|

SU1442514A1 |

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| US 5177114 A, 05.01.1993 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2003-04-20—Публикация

2001-08-10—Подача