(21)А092944/31-04

(22)2А.07.86 . (46) 07.12.88. Бюл. f 45

(72) А,Я. Розовский, Г.И. Лин, С.М. Локтев, А „А. Кочетков,, В.Н. Меньшов, И.А. Рыжак, А.А, Лендер, 10.В. Лендер, В.А. Топчий и Б.А. Еулачев

(53)547.261.07(Х)88.8)

(56)Розовский А.Я. Новые данные о - механизме каталитических реакций с участием оксидов углерода, - Кинетика и катализ, .Т, 21, 1980, вып. 1, с. 97.

Патент Великобритании № 1159035, кл. С 2 С, дпублик, 1969.

Патент Великобритании № 125994S, кл. С 2 С, опублик. 1972,

(54)СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА

(57)Изобретение касается алифатических спиртов, в частности, способа получения метанола, что может быть использовано в технологии основного ор. ганичёского син геза.. Цель - увеличение удельной производительности катализатора и упрощение процесса. Последний ведут контактированием смеси оксидов углерода и водорода с медьсодержащим катализатором при l90-270°C и давлении 50-100 атм в две стадии. На первой стадии газовую смесь, содержащую СО 0,7-30,0 об.%, СО 0,3- , 23,6 об.% при соотношений COtCO (О,03-87):1, контактируют,с катализатором в реакторном узле, состоящем из одного или каскада проточных торов. На второй стадии процесс ведут при концентрации COj на входе 0,4- 20 об.% и соотношении СО:СО « (0,25- 55):1s но лучше (0,25-3,6):, с последующим выделением метанола. Причем последний желательно выделять в едином для обеих стадий устройстве. Способ позволяет повысить удельную производительность катализатора с 0,4 до 1,46 т/м ч при общей степени превращения оксидов углерода 9.4-99% и упростить процесс за счет исключения системы циркуляции газовой смеси. 2 з.п. ф-лы, 2 ил., 1 табл.

d

4 4

ГО. 01

1U4

Изобретение относится к алифатическим спиртам, а именно к способу получения метанола, который находит широкое применение в технологии основ кого органического смитеза.

Цель изобретения - увеличения удельной производительности катализатора и упрощение технологической схемы контактированием газорой смеси, со- держащей СО 0,7-30,0 обЛ, C04-0:j3- 23,6 об.% при соотношении , равном (О,03-87):1, на первой стадии с катализатором в реакторном узле, состоящем из одного проточного реактора илц каскада проточных реакторов, а на второй стадии - при концентрации СО во входящей газовой смеси 0;4-20 Ьб,% и соотношении СО; SCO/;, равном (0,25-55):1 (лучше .(О,25-3,6):1),

Предпочтительно отделение метанола осуществляют в едином для обеих стадий устройстве.

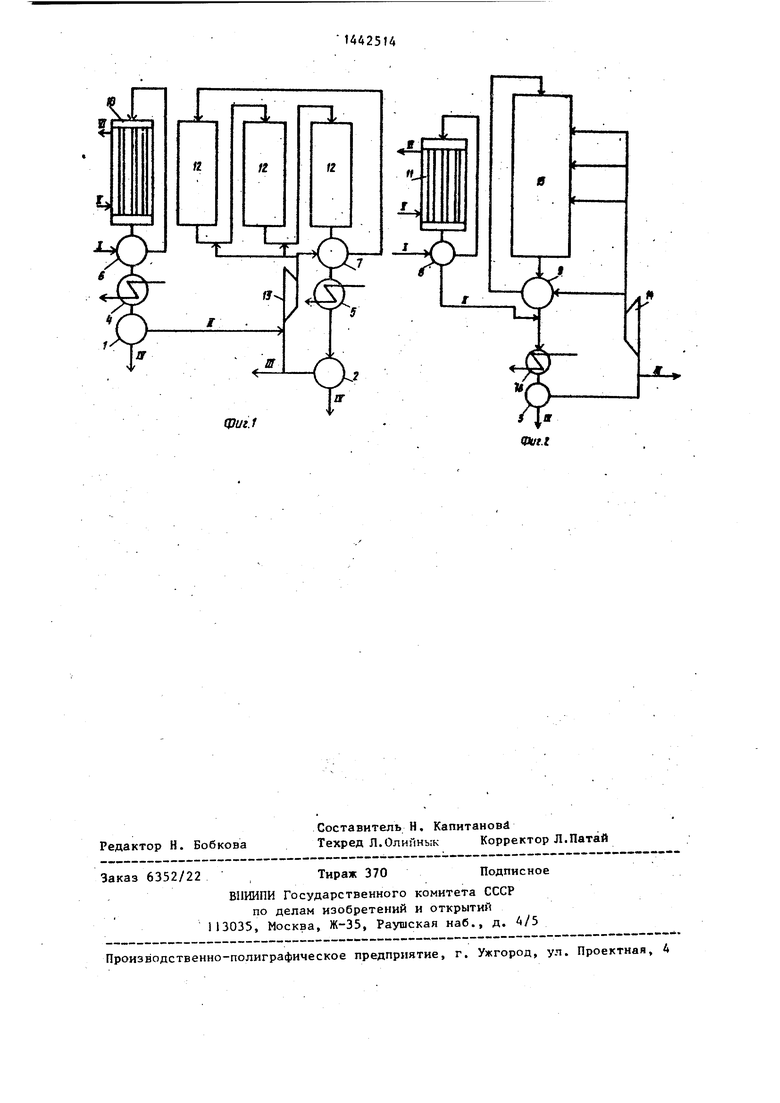

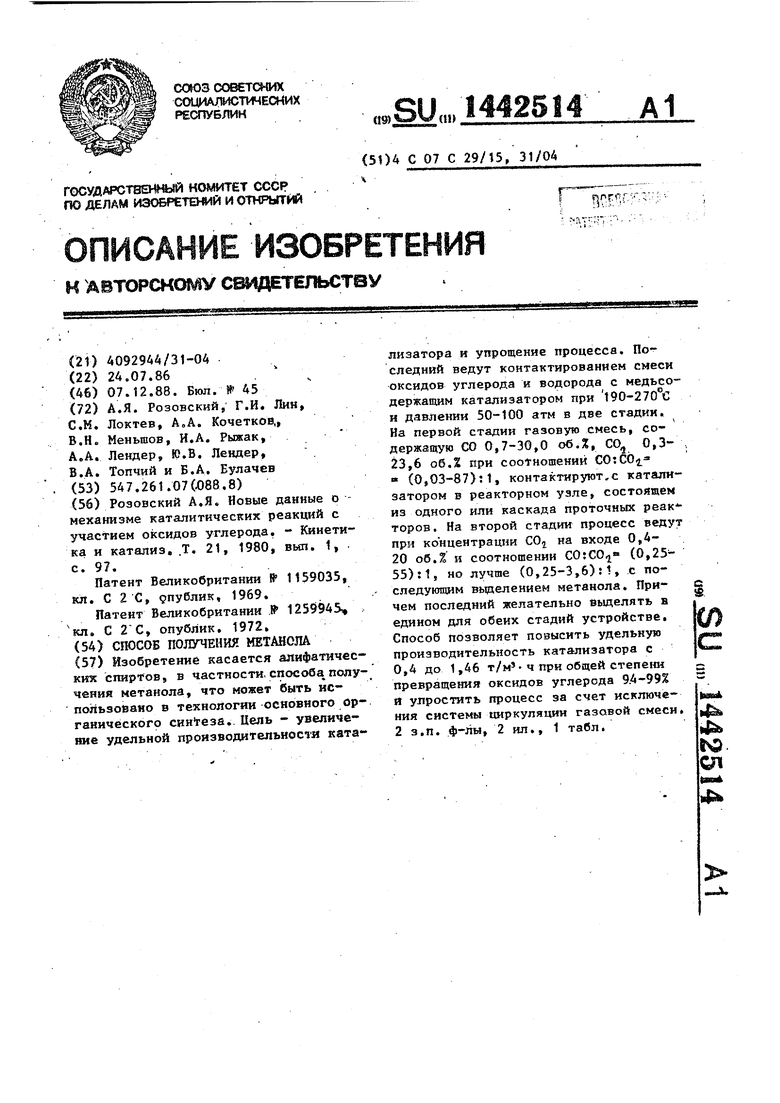

На фиг. 1 представлена схема осу- ществления предлагаемого способа получения метанола с конденсацией ме танола после каждой стадии в отдельных устройствахJ ,на фиг. 2 - то же, где охлаждение газа, конденсация и отделение метанола первой и второй стадий совмещены.

На схемах обозначены сепараторы 1-3; конденсаторы 4 и 5, рекуперативные теплообменники 6-9j проточные реакторы 10 и It первой стадии, реакторы 12 второй стадии, одркуляци- онные компрессоры 13 и 14, шахтный реактор.второй стадии 15 и холодильник-конденсатор 16.

Исходный синтез-газ I, содержащий оксиды углерода и водород, подогретый в рекуперативном теплообменнике 6 (фиг. 1) до 190-240°С под давлением 50-100 атм подают в про- точный реактор 10, например трубчатый. В реакторе ocymectBnnroT процесс образования метанола. Выделяющееся при этом тепло реакции Используют для образования водяного пара VI из водяного конденсата V, подаваемого в реактор. Газы выходящие из реактора с температурой 240-27., направ ляют в рекуггеративный теплообменник 6 для нагрева газа, поступающего в реактор г и затем, охлаждают в холодиль нике конденсаторе. После отделения метанола-сырца IV в сепараторе 1 газовый поток II смешивают с циркула

O 5

0

5 0

.

5

0

ционным газом второй стадии, сжимают циркуляционным компрессором 13 и через рекуперативный теплообменник 7 направляют в прследовательно расположенные реакторы 12, где осуществляют дальнейшую переработку газа с достижением заданной степени превращения. Образующийся на второй стадии метанол конденсируют в конденсаторе 5. После отделения метанола-сырца IV в сепараторе 2 часть газа III выводят из системы, а остальной смешивают с газом, поступающим из первой стадии, и подают на всас циркуляционного компрессора.

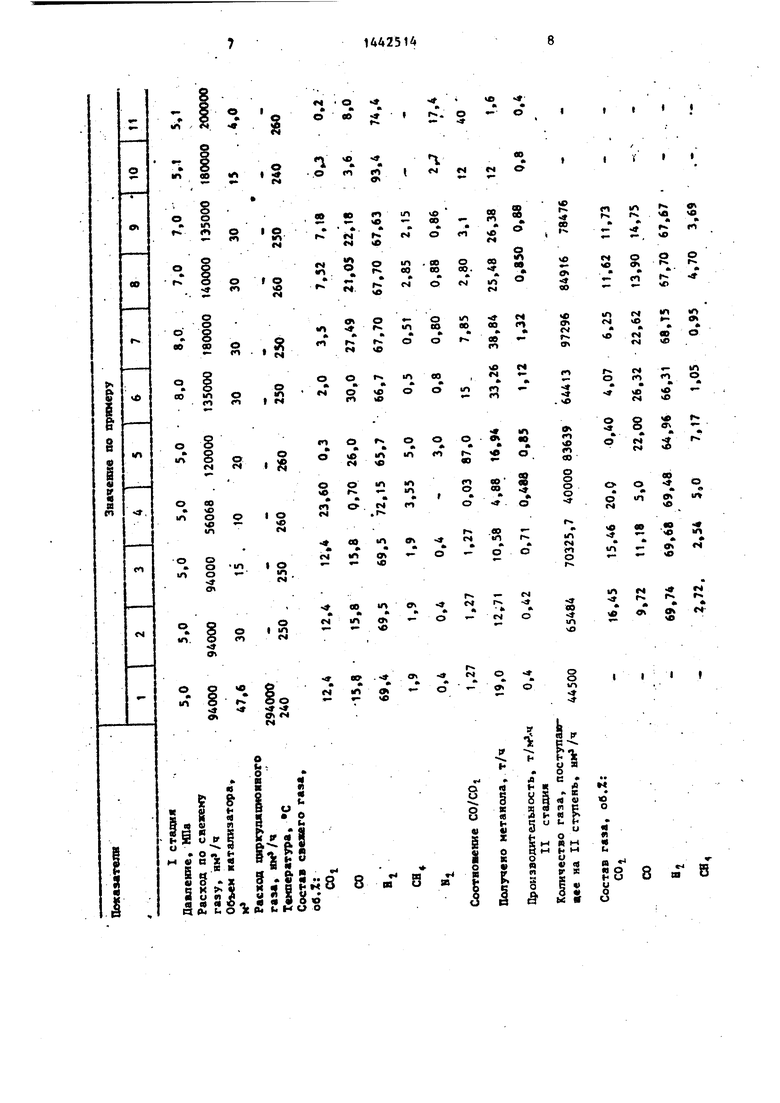

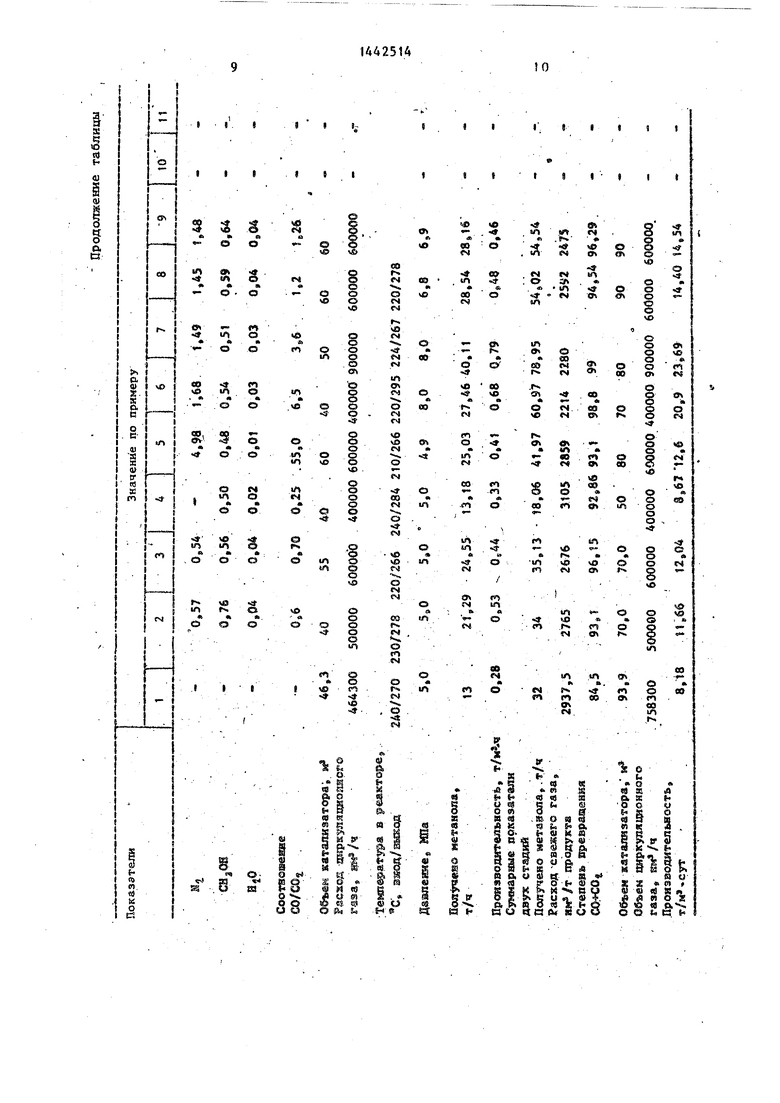

Пример 1 (известный). 94000 нм /ч конвертированного газа, содержащего, %; СО 15,8j СО 12,4} Н 69,4; СН, 1,9; N70j4, подают на первую стадию синтеза, состоящую из реактора, содержащего 47,6 м катализатора, с реттчклом и системы отделения метанола-сырца. Скорость подачи газа в реактор 294000 . 63% газового потока подогревают до 240 С и подают в реактор, а остальной газ с температурой делят на пять nor токов и используют для регулирования температуры в реакторе. Температура газа на вькоде из реактора 270°С. Газ, выходящий из реактора, подогревает газ, поступающий в реактор, затем охлаждается в водяном холодильнике, в котором метанол конденсируют и затем отделяют.

Продувочный газ в количестве 44500 им /ч направляют на вторую стадию, подобную первой, содержащую i 46,3 м катализатора. Продувочный газ первой стадии вместе с газом циркуляции (464300 ) подают в реактор Причем 453000 пропускают через теплообменник и нагревают до , а остальной газ делят на грн части и используют. дКя регулирования температурного режима в реакторе. Выходящий из реактора газ имеет температуру Продувочные газы второй стадии составляют 9700 . На первой стадии получают 19 т/ч метанола, на второй - 13 т/ч, что сооответ- ствует производительности катализатора Os4 и 0,28.т/м катализатора в час или суммарно для обеих стадий 0,34 т/м ч. Общая степень превращения СО+СО равна 84,5%. Расход исходного газа на тонну продукта 2937 нм,

Пример 2. 94000 газа, содержащего, ,%: СО 15,8; COi 12,4j Иэ 69,4; СН4 1,9; NaO,4, подают в трубчатый реактор первой стадии, содержащий 30 м катализатора. Температура газа на выходе из реактора На первой стадии получают 12,71 т/ч метанола. Производительность единицы объема катализатора 0,42 т/м.ч. По- еле оклаждения газа в рекуперативном теплообменнике, холодильнике-конденсаторе и отделения метанола газ в количестве 65486 им /ч состава, %j СО 9,72; СОг 16,45; СЕ 2,72; Nt 0,57j CHjOH 0,76; , подают на вторую стадию в адиабатический реактор, содержащий 40 м катализатора. Расход циркулирующего таза 500000 нм /ч На второй стадии получают 21,29 т метанола в 1 ч. Производительность единицы объема катализатора 0,53 т/м.ч, Количество произведенного метанола на первой и второй стадиях 34 т/ч. Суу марная производительность едини- , цы объема катализатора 0,49 т/м -ч. Общая степень превращения равна 93,1%. Расход исходного газа на тонну продукта 2765 нм.

Данные примеров 1-11 сведены в таблицу.

В примерах 3-9 метанол получают аналогично примеру 2 при различных составах и расходах исходного газа, давлениях и-тe пepaтypaXe

Примеры 10 и 11 описывают только первую стадию.

Пример 12. Исходный газ подают на первую стадию, состоящую из дйух последовательных трубчатых ре- акторов 280000 исходного газа, содержащего, % СО 27,49; СО 3,5; .Нг 67,7; СНд 0,5} Nj , подают 8 первый реактор, содержащий 30 м катализатора. Температура газа на выходе нз реактора 250 С, После первого реактора отделяют 48,81 т/ч метанола. Промзсодительность едини объема катализатора в первом реакторе первой стадии 1,63 т/м -ч. После отделения метанола газ в количестве 175695 состава, %г СО 24,08| COi 5,4П Й4 67,95; СН 0,81; .Na 1i,28| СНзОН 0,45; НаО 0,02, подают на второй трубчатый проточный реак- тор первой стадии содержащий 20 м катализатора. Температура газа после второгЬ реактора , После второго реактора отделяют 26,0 т/ч ме4 , танола. Производительность единицы обьема катализатора во втором реакторе первой стадии 1,3 т/м .ч.

После отделения метанола газ в количестве 120558 им /ч состава, %: СО 20,29} СОг 7,76; Hj 68,39; СН t,18; Nj 1,87; CHjOH 0,5; Н,,0 0,02, подают на вторую стадию в адиабати- чрский реактор, содержащий 30 м катализатора с газовым рециклом. Расход циркулирующего газа 600000 .

На второй стадии получают 41,82 т/ч метанола, Производктельиость единиць объема катализатора в реак торе второй стадии 1,39 т/м.ч. Общее количество произведенного метанола на двух стадиях 116,62 т/м -ч. Суммарная производительность единицы объема катализатора 1,Д6 т/м -с. Общая степень превращения , равна 94,1%. Расход исходного газа 2401 им /т продукта.

Пример 13,. (совмещение конденсации и отделения метанола первой и второй стадий) .

Процесс ведут аналогично примеру 12, Исходный газ в количестве 137000 нмз/ч состава, об.%; COi 7,18$ СО 22,18; Hj 67,63; СН4 2,15; N 0,86, -поступает в трубчатый реактор первой стадии, содержащий 30 м ката™ лизатора. Температура газа на выходе из реактора 260°С, Р 8,0 МПа, Газ из трубчатого реактора s количестве 109950 м /ч состава, об.%: COj 8,5; СО 15,79; Н., 59,24;.СН4 2,68; N, 1,07; CHjOH 12,28; . 0,44, пройдя рекуперативный теплообменник (фиг.2) для подогрева входящего в реактор свежего газа, поступает в холодильник-конденсатор, перед которым он смешивается с потоком циркуляционного газа, выходящего из циркуляционного реактора второй стадии (после рекуперативного теплообменника) Количество газа после смешения двух потоков составляет 710570 нм /ч, состав, обЛ: 5,53; СО 5,28; Н 57,33; СН 17,41; Na 7,37j СНjOH 5,87; KjO 1,21, После охлаждения объединенного газового потока до 0°С в сепараторе отделяют метанол в количестве 55 т/ч. После отделения етанола циркуляционный газ из сепаратора подают на всас циркуляционного компрессора. Проходя через рекуперативный теплообменник, газ нагревается о 240 С и поступает в адиабатический

реактор с объемом катализатора 50 м Суммарная производительность единицы объема,катализатора 0,69 (по двум стадиям). Общая с гепень превращения оксидов углерода 95,8%. Расход исходного газа 2481 продукта.

Предлагаемый способ позволяет повысить удельную производительность катализатора до 1,46 т/м -ч (против 0,4 ) при общей степени превращения оксидов углерода .

Повышение удельной производительности катализатора в предлагаемом способе позволяет уменьшить количество катализатора, требуемое для переработки заданного количества газовой смеси( снизить расход энергии на циркуляцию газа и сырья, что открывает путь к разработке агрегатов большой единичной мощности без увеличения объема реакторов или при его снижении,

Повьпленив удельной производительности катализатора достигается при упрощении технологической схемы, так как из схемы исключены насос для циркуляции газовой смеси и система цир- куляции. Кроме того, в том случае, когда газовую смесь после реактора первой ступени направляют в холодильник-конденсатор второй стадии, позволяет дополнительно исключить из схемы холодильники-конденсаторы на

, 5

to

425146

реакторах первой стадии, наблюдается дальнейшее упрощение технологии. Формула изобретения

1.Способ получения метанола контактированием смеси оксидов углерода и водорода с медьсодержащим катализатором при повышенных температуре

и давлении в две стадии с последующим вмцелением метанола, отличающийся тем, что, с цепью увеличения удельной производительности катализатора и упрощений технологической схемы, на первой стадии газовую смесь, содержащую СО 0,7- 30,0 обЛ, СО, 0,3-23,6 обЛ . при соотношении COsCO, равном (0,03- 87): 1, контактируют с катализат( в реакторном узле, состоящем из одного проточного реактора или каскада проточных реакторов, и на второй стадии процесс ведут при концентрации СО во входящей тазовой смеси 0,4- 20 об Л и соотношеиии СОtСО2, равном (О,25-55):1.

2.Способ по п. 1, о т л и ч а - ю щ и и с я тем, что на второй стадии процесса соотношение СОгСО во входящей газовой смеси составляет (О,25-3,6)1.

3.Способ по п. 1, отличающийся тем, что метанол вьщеля- ют в едином для обеих стадий устройстве.

15

20

25

30

(Put.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2007 |

|

RU2331626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1999 |

|

RU2181117C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2331625C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2018 |

|

RU2698200C1 |

| Способ совместного получения метанола и высших спиртов | 1979 |

|

SU960156A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1990 |

|

SU1823423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

Авторы

Даты

1988-12-07—Публикация

1986-07-24—Подача