Изобретение относится к области подготовки руд к металлургическому переделу путем получения окатышей из тонкодисперсных влажных железорудных концентратов с использованием связующих добавок.

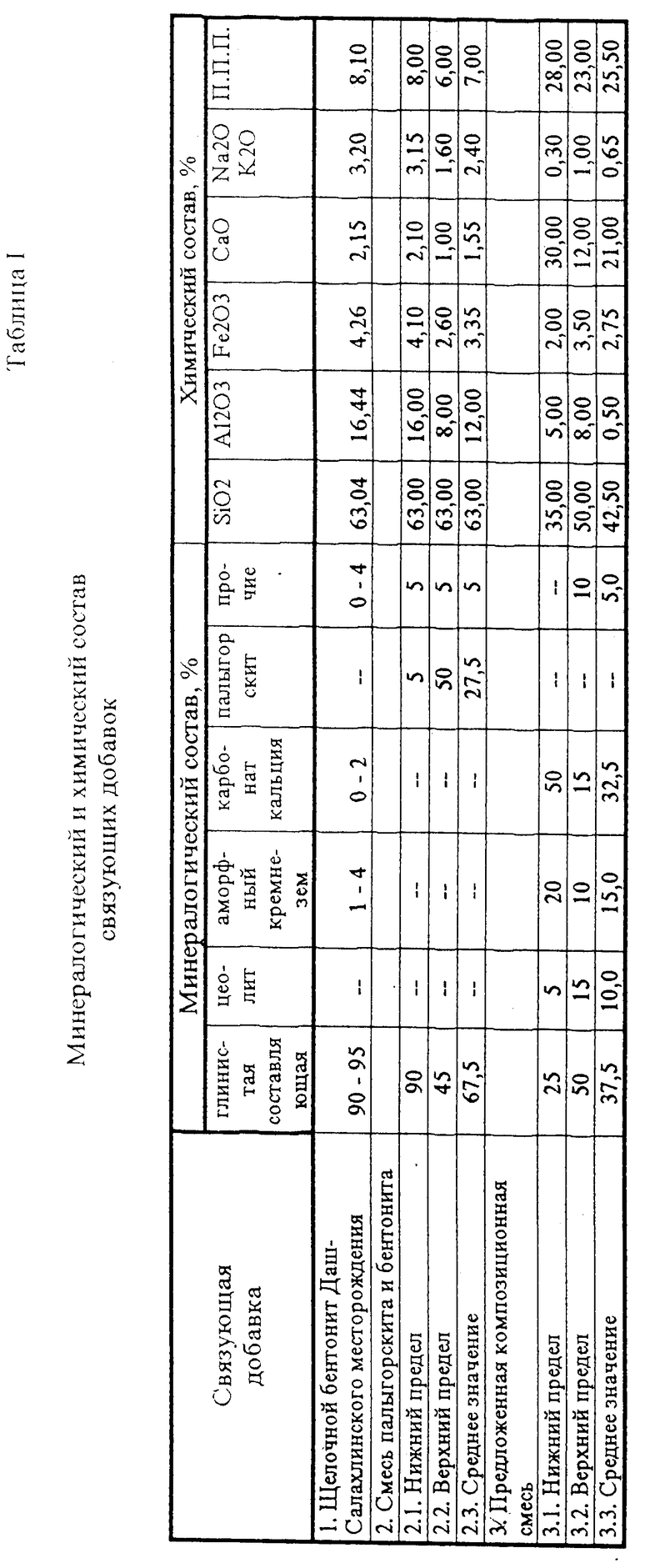

Известны способы производства железорудных окатышей с использованием различных видов минеральных связующих добавок (табл.1),но основным является щелочная разновидность бентонита. Данный бентонит характеризуется высокими геологическими свойствами, которые полно проявляются после определенной выдержи шихты. Упрочняющая способность бентонита наблюдается на этапах грануляции шихты. Упрочняющая способность бентонита наблюдается на этапах грануляции шихты и сушки сырых окатышей. Однако, бентонит является разубоживающим материалом, т.е. снижает содержание железа и способствует повышению содержания вредных щелочных металлов и шлакообразующего глинозема в готовой продукции.

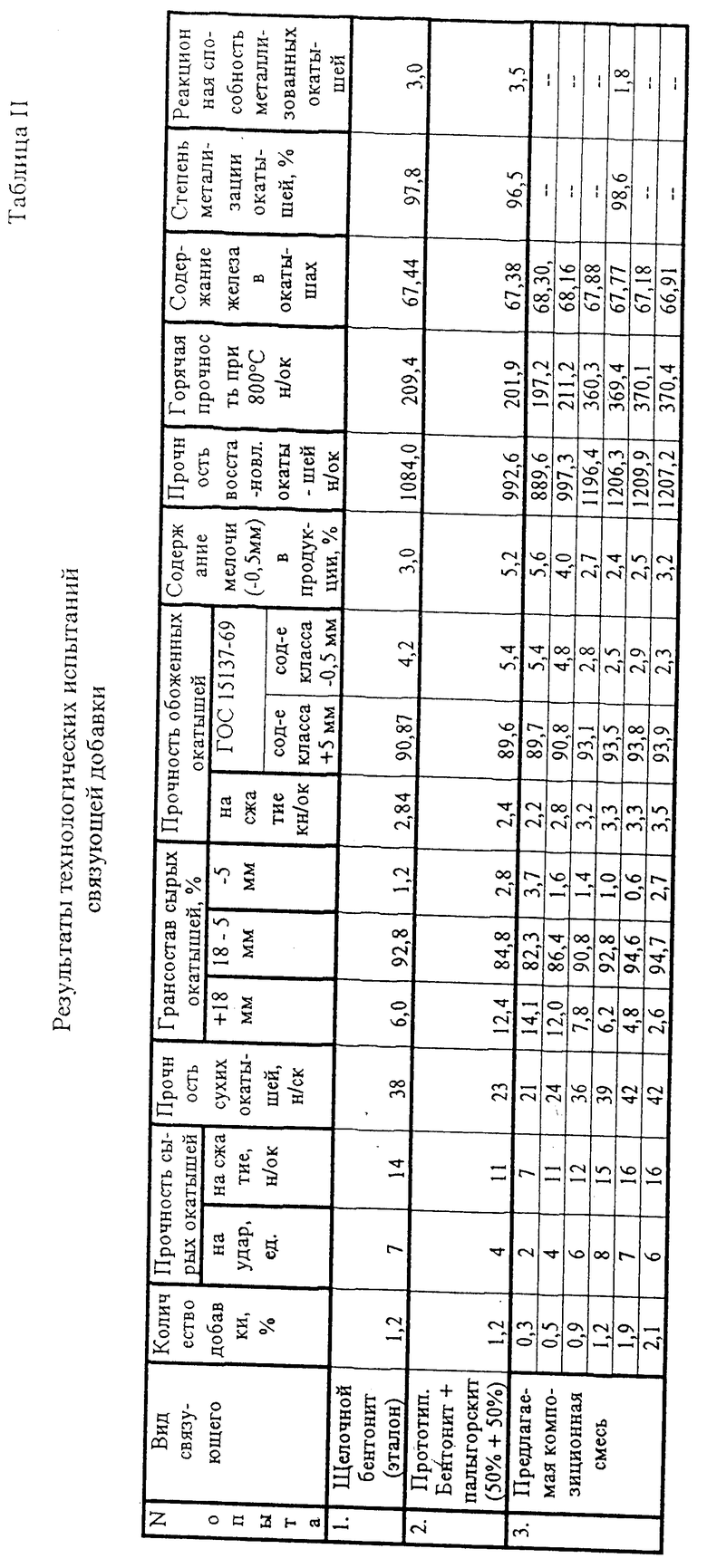

Наиболее близким по совокупности признаков к заявляемому изобретению является способ получения железорудных окатышей с применением связующего, состоящего из смеси бентонита 50-95 и полыгорскита 5-50% (табл. 2). Такая смесь, как связующее, в заявляемом способе обладает высокой удельной поверхностью и тиксотропностью. Проведение промышленные испытания показали, что при обжиге окатышей из-за структурно-морфологических особенностей, в частности жесткости каркаса кристаллической решетки полыгорскита и химического состава, смесь относится к тугоплавким, поэтому упрочняющая способность шлаковой связки в окатышах остается на низком уровне. Этим объясняется низкая прочность получаемой товарной продукции. То есть железорудные окатыши с применением композиционной смеси бентонита и полыгорскитовой глины характеризуется снижением их металлургических свойств.

Наиболее близким аналогом является способом получения окатышей из железорудных материалов, в котором в качестве связующего используют аморфно-кремнистую породу, содержащую 20-40 глинистой составляющей, 5-25 тонкодисперсного карбоната кальция, 5-10 цеолита и 30-50 аморфного кремнезема.

При создании изобретения была поставлена задача производства офлюсованных и неофлюсованных окатышей с высокими металлургическими свойствами за счет замены бентонита на новую связующую добавку и расширения сырьевой базы связующих материалов при одновременном снижении затрат на производство окатышей при сохранении высоких металлургических свойств.

Поставленная задача решается за счет того, что в качестве связующего при производстве окатышей используется аморфно-кремнистая порода при следующем содержании ингредиентов,мас. карбонат кальция 5 50,аморфный кремнезем 8-20, цеолит 5-15, глинистая составляющая остальное.

Сущность изобретения заключается в следующем. Для оценки сущности изобретения проводили эксперименты с использованием в качестве связующего бентонита Даш-Сахалинского месторождения, смеси бентонита и палыгорскита и предложенной аморфно-кремнистой породы. Добавки готовили по известной методике: сушка комового материала при 80oC и измельчение до содержания 95-98% фракции 0,074мм. Добавки смешивали с железорудным концентратом Лебединского ГОКа в роторном смесителе. Окатыши получали в чашевом окомкователе диаметром 1 м. Концентрат характеризуется следующим составом, Fe общ. 68,52, SiO2 4,93, W 10,1.Содержание класса менее 0,44 94,8% удельная поверхность 161 м2 /кг

Предложенное связующее является продуктом химического выветривания карбонатных и глинистых пород, характеризуемых высокой дисперсностью, гидравлической активностью, реологическими свойствами, высокой влагоемкостью и низкой температурой плавления, его особенностью является более низкая температура сушки, что обуславливает снижение энергозатрат на производство порошка связующей добавки.

Во всех опытах полученные сырые сухие окатыши оценивались на статическую и динамическую прочность.

Обжиг опытных окатышей осуществлялся в промышленных условиях на обжиговых печах машинок ОК-306 фабрики окомкования Лебединского горно-обогатительного комбината. Навеска одной пробы окатышей составляла 18-20 кг. Термообработка окатышей производилась в одинаковых термических режимах.

Металлургические свойства опытных окатышей определяли согласно требований к сырью.

В результате проведенных технологических испытаний установлено, что катыши, полученные по заявленному способу, с применением в качестве связующего композиционной смеси обладают улучшенными металлургическими свойствами по сравнению с эталоном и прототипом (табл.2) и позволяет исключить дефицитный и дорогостоящий щелочной бентонит из технологий производства железорудных окатышей.

Приведенные в таблице 2 данные показывают, что предлагаемая добавка придает сухим окатышам оптимальные прочностные характеристики, а это в свою очередь позволяет получить окатыши в готовой продукции с более высокими металлургическими свойствами. Это подтверждается снижением содержанием мелочи, холодной прочности, прочности на удар и истирание. Повышение металлургической ценности опытных окатышей подтверждается результатами их металлизации, проведенными в промышленных условиях на Оскольском электрометаллургическом комбинате по технологии "Мидрекс"

Эффективность использования предложенной композиционной связующей добавки в способе производства офлюсованных и неофлюсованных железорудных окатышей обусловлена соответствующим воздействием минеральных компонентов при вводе в шихту на всех этапах технологического процесса производства окатышей.

В частности, роль цеолита заключается в поглощении избытка влаги из железорудного концентрата и постоянном ее выделении в диапазоне температур 100-140oC. По влагоемкости цеолит превосходит бентонит в 4-6 раз. Из практики окомкования известно, что 40-60% от расхода бентонита работает в комкуемой шихте как влагоемкий материал. Бентонит выделяет поглощенную влагу преимущественно в диапазоне 120-150oC, вызывая при этом трещиноватость окатышей, что находит подтверждение в повышенной реакционной способности металлизованных окатышей.

Связующими и структурнообразующими компонентами шихты на стадии грануляции являются глинистая составляющая, цеолит, тонкодисперсный активный аморфный кремнезем и тонкодисперсный затронутый выщелачиванием карбонат кальция. Повышением металлургических свойств опытных железорудных окатышей обеспечивается природным прорастанием тонкодисперсных затронутых выщелачиванием карбонатов кальция аморфным кремнеземом, что обуславливает получение при измельчении связующего сырья порошка с удельной поверхностью до 180 10 м2/кг. При обжиге указанные компоненты активно взаимодействуют с тонкодисперсными окисленными соединениями железа и цеолита, образуют легкоплавкие эвтектики, что благоприятно влияет на процесс спекания рудных зерен. То есть, в окатышах при более низких температурах (до 1110oC) образуются шлаковая связка и витрофировая структура

Таким образом, обжиг окатышей по предложенному способу, с применением композиционной смеси сопровождается синтезом новообразований, придающих окисленным и металлизированным окатышам повышение металлургических свойств.

Количество предлагаемой композиционной смеси в качестве связывающей добавки по предложенному способу получения окатышей составляет 0,5-2,0% как следует из данных табл.2 внесение связующего менее 0,5% не обеспечивает возможности получения сырых окатышей с необходимым для дальнейшего передела прочностными свойствами, а повышение расхода добавки более 2,0 нецелесообразно из-за существенного снижения содержания железа в товарной продукции при сохранении прочностных характеристик и металлургических свойств железорудных окатышей.

Использование заявленного изобретения позволит:

создать в Росси сырьевую базу связующих добавок и решить проблему обеспечения связующим сырьем фабрик окомкования;

условия устранения зависимости России от поставок бентонита из-за рубежа и соответственно существенно снизить затраты на производство окатышей;

повысить металлургические свойства железорудных окатышей;

снизить содержание щелочи в металлургическом сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ С ЦЕЛЬЮ ИХ МЕТАЛЛИЗАЦИИ В УСТАНОВКАХ ШАХТНОГО ТИПА И ПОСЛЕДУЮЩИМ ГОРЯЧИМ БРИКЕТИРОВАНИЕМ ЖЕЛЕЗА | 2001 |

|

RU2202632C1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1991 |

|

RU2023033C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1989 |

|

RU2024634C1 |

| КОМПЛЕКСНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2227165C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Способ подготовки тонкодисперсных железорудных шихт к окомкованию | 1985 |

|

SU1326623A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

Использование: относится к области подготовки сырья для доменной плавки путем окатышей из тонкодисперсных влажных железорудных концентратов с использованием связующих добавок. Сущность: в качестве связующего используется природный материал, представляющий собой продукт химического выветривания карбонатных и глинистых пород. Этим материалом является аморфно-кремнистая порода, содержащая 5-50 мас.% тонкодисперсного карбоната кальция , 8-20 мас. % аморфного кремнезема, 5-15% мас. % цеолита и остальное - глинистую составляющую. 2 табл.

Способ получения окатышей из железорудных материалов, включающий дозирование связующего, в качестве которого используют аморфно-кремнистую породу, содержащую глинистую составляющую, карбонат кальция, цеолит и аморфный кремнезем, в количестве 0,5 2,0 от веса концентрата, смешивание и окомкование шихты, сушку полученных окатышей, последующий обжиг и охлаждение, отличающийся тем, что аморфно-кремнистая порода содержит указанные ингредиенты в следующем соотношении, мас.

Карбонат кальция 5 50

Аморфный кремнезем 8 20

Цеолит 5 15

Глинистая составляющая Остальноез

| Обзорная информация института "Черметинформация", серия "Подготовка сырьевых материалов к металлургическому переделу и производство чугуна", 1986, вып.9 | |||

| Связующее для окускования рудных концентратов | 1976 |

|

SU722970A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТРОЙСТВО ПЕРЕДАЧИ ИНФОРМАЦИИ ПО ТРЕХФАЗНОЙ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ С ГОРИЗОНТАЛЬНЫМ РАСПОЛОЖЕНИЕМ ФАЗНЫХ ПРОВОДОВ И НАЛИЧИЕМ ПУНКТОВ ТРАНСПОЗИЦИИ | 1991 |

|

RU2034405C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1995-12-22—Подача