Изобретение относится к области утилизации военной техники и боеприпасов и может быть использовано при утилизации зарядов смесевых ракетных твердых топлив (СТРТ) и взрывчатых веществ (ВВ) для измельчения фрагментов разрушенных зарядов для их дальнейшей переработки.

Известны способы измельчения частиц путем воздействия на них ультразвуковых волн в жидкости и ударных давлений от схлопывания кавитационных пузырьков. Для осуществления этих способов обычно используются устройства типа трубок Вентури совместно с гидродинамическими УЗ-генераторами. Такое устройство содержит корпус, в котором помещены рабочее сопло и резонатор с приемным соплом. Приемное сопло частично утоплено в диффузор рабочего сопла. Рабочая среда (суспензия) под давлением подается к рабочему соплу. Расширение потока в диффузоре рабочего сопла создает зону разрежения, в которой возникает кавитация, сопровождающаяся интенсивными колебаниями ультразвуковых частот. Такой же эффект возникает в зазоре между диффузором и приемным соплом резонатора. Кроме того, жидкость, ударяясь в резонатор, вызывает в нем интенсивные звуковые колебания. Таким образом, жидкость, проходя через диспергатор, подвергается многократному "озвучиванию" в УЗ-полях, за счет чего происходит измельчение частиц [1].

Недостатком таких способов, реализованных в устройствах описанного выше типа, является отсутствие контроля размера частиц, покидающих диспергатор и невозможность рециркуляции частиц для доизмельчения. Способ не позволяет иметь в суспензии достаточно крупные частицы вследствие того, что весь поток проходит через рабочее сопло; иначе пришлось бы иметь очень большое проходное сечение сопла с большим расходом жидкости. Известны также способы измельчения фрагментов СТРТ путем резки их ножами в воде сначала на плоские элементы толщиной ~ 3,2 мм и после выщелачивания в течение 30 мин в воде - разрушения до размера 1,6 мм. Считается пригодным способ измельчения мокрым помолом с использованием шаровой мельницы. Недостатком этих способов является периодичность работы, длительность процесса и высокая доля ручного труда [2].

Наиболее близким по назначению и технической сущности и принятым за прототип является способ гидроизмельчения фрагментов смесевого твердого ракетного топлива (СТРТ), заключающийся в воздействии жидкостных струй на фрагменты СТРТ, загруженные в перфорированную коническую оболочку, перемещении обводненных фрагментов СТРТ по перфорированной оболочке для истирания и продавливании уменьшенных фрагментов через перфорации [3]. Недостатком этого способа является длительность процесса. Кроме того, ячейки полимерной матрицы, в которых находятся кристаллы окислителей, в большинстве являются замкнутыми, и необходимы силы для вскрытия перегородок между ячейками.

Целью настоящего изобретения является создание способа непрерывного, быстрого и малозатратного измельчения фрагментов высоконаполненных полимерных материалов в замкнутом контуре без использования ручного труда и устройства, позволяющего осуществить рециркуляцию измельчаемых частиц и контролировать размер частиц, покидающих измельчитель.

Поставленная цель достигается тем, что: 1) воздействие струй на фрагменты СТРТ (ВВ) осуществляют в камере измельчения, образованной перфорированной оболочкой в виде усеченного конуса и отбойником; 2) загрузку фрагментов в перфорированную оболочку производят путем подачи в нее СТРТ (ВВ) в виде грубодисперсной суспензии; 3) с использованием затопленной высокоскоростной жидкостной кавитирующей струи создают кавитационное облако; 4) первичное взаимодействие суспензии с кавитационным облаком осуществляют по нестабильной границе раздела пристеночной струи суспензии, осуществляя непосредственный контакт частиц суспензии с кавитационными пузырьками; 5) формируют обратные токи струи жидкости совместно с потоком суспензии, принудительно направленные вдоль ограничительной перфорированной стенки и затем поступающие в пограничный слой высокоскоростной струи и опять в кавитационное облако; 6) измельченную суспензию выводят из камеры измельчения через перфорации конуса, размерами и плотностью размещения которых задают максимальный размер измельченных частиц и создают перепад давлений по сторонам ограничительной стенки оболочки; 7) принудительным ограничением обратных токов углом конуса создают прижим частиц твердой фазы к перфорированной стенке.

Поставленная цель реализуется в устройстве, которое выполнено в виде цилиндрического с выходным патрубком корпуса с закрепленной внутри него перфорированной оболочкой в форме усеченного конуса, торцы которого образованы сопловой крышкой и отбойником. Перфорированная оболочка делит внутренний объем корпуса на камеру измельчения и выходную камеру. В сопловой крышке закреплено сопло подачи высокоскоростной струи, а в отбойнике закреплен питатель подачи исходного материала (грубодисперсной суспензии). Материалом перфорированной оболочки является проволочная сетка. Перфорации в стенке оболочки имеют направленные внутрь режущие выступы. Перфорации в стенке оболочки выполнены с острыми кромками.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными признаками предложения являются те, по которым:

- загрузку аппарата проводят путем подачи в него грубодисперсной суспензии;

- с использованием затопленной высокоскоростной жидкостной кавитирующей струи создают кавитационное облако;

- первичное взаимодействие суспензии с кавитационным облаком осуществляют по нестабильной границе раздела пристеночной струи суспензии;

- из потоков суспензии и струи формируют принудительные обратные токи вдоль ограничительной перфорированной стенки;

- отражением обратных токов от верхнего торца оболочки образуют спутные токи, вовлекаемые в пограничный слой высокоскоростной кавитирующей жидкостной струи;

- создают перепад давлений по сторонам ограничивающей камеру измельчения стенки перфорированной оболочки.

Сравнительный анализ заявленного устройства с прототипом показывает, что отличительными признаками предложения являются:

- материалом перфорированной оболочки является проволочная сетка, а перфорации в оболочке имеют направленные внутрь режущие выступы.

Таким образом, предложения по способу и устройству соответствуют критерию патентоспособности "новизна".

Авторам не известны аналогичные совокупности существенных признаков, требуемых для решения данных технических задач, что показывает "изобретательский уровень" предложений.

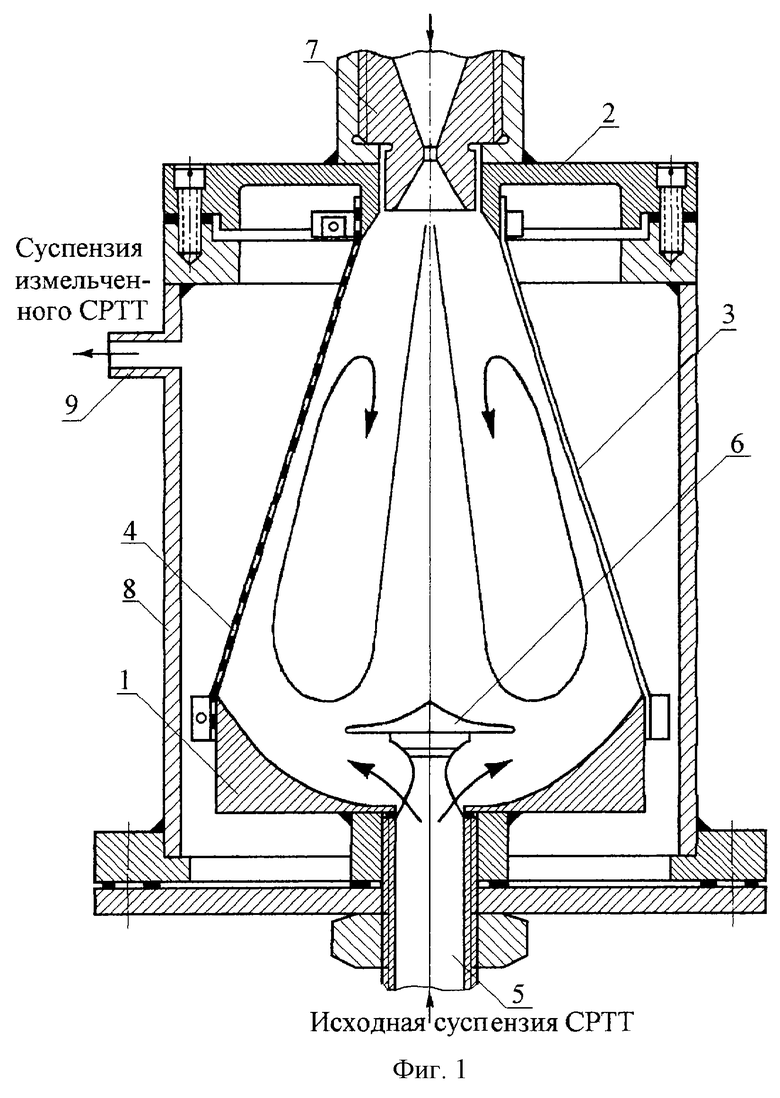

Сущность настоящих предложений будет более понятна из рассмотрения чертежей, где:

фиг. 1 представляет принципиальную схему потоков в измельчителе при реализации предлагаемого способа;

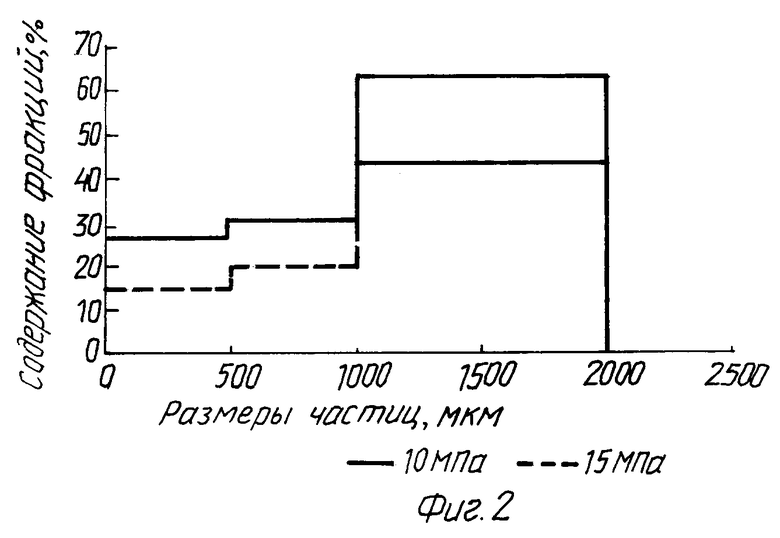

фиг. 2 показывает фракционный состав частиц СТРТ после пребывания в измельчителе.

Как показано на фиг.1, устройство для осуществления способа содержит камеру измельчения, образованную отбойником 1, сопловой крышкой 2 и перфорированным конусом 3 с отверстиями 4. По оси отбойника 1 расположен питатель 5 с щелевым круговым каналом, образованным поверхностью отбойника 1 и нижней поверхностью отражателя 6. В сопловой крышке 2 закреплено сопло 7, ось которого совпадает с осью перфорированного конуса 3. Вся сборка камеры измельчения помещена в цилиндрический корпус 8, снабженный выходным патрубком 9 на стенке корпуса.

При осуществлении способа с использованием предлагаемого устройства суспензию, содержащую фрагменты СТРТ, подают в камеру измельчения (фиг.1) через щелевой круговой канал между поверхностью отбойника 1 и нижней поверхностью отражателя струи 6. На первой стадии процесса из суспензии формируют радиальную пристеночную струю, в которой из-за трения по поверхности отбойника возникает скольжение фаз (т.е. опережение скорости движения жидкости по сравнению со скоростью твердой фазы) и выступание частиц твердой фазы над граничной поверхностью жидкой фазы. Высокоскоростную жидкостную затопленную кавитирующую струю направляют на отражатель 6. Истекающая из сопла 7 струя (скорость истечения 100 м/с и более) создает вокруг себя кавитационную пелену, которая смещается вниз по потоку до зоны торможения струи на отражателе 6, и концентрируется в окрестности зоны торможения в виде облака. Кавитационное облако, которое состоит из множества мелких пузырьков, заполненных водяным паром, растекается по поверхности радиальной пристеночной струи суспензии, образуя непосредственный контакт пузырьков с частицами СТРТ, особенно с теми, что выступают над граничной поверхностью жидкой фазы. Схлопывание пузырьков при торможении потока создает жидкостные микроструи, направленные на частицы, и локальные ударные давления, что приводит к отрыву части рыхлой полимерной матрицы от частицы (фрагмента) или к дроблению частицы.

На второй стадии взаимодействие струи и суспензии осуществляют путем организации спутного движения принудительно ограниченных обратных токов от отбойника 1 по конической перфорированной стенке 3 в сторону сопла 7. Принудительным ограничением обратных токов углом конуса создают прижим частиц твердой фазы к перфорированной стенке, развитие трения и эрозии частиц, особенно при проходе над перфорациями 4 с острыми кромками. Гидравлическое сопротивление перфораций и низкое давление в полости корпуса 8 вне камеры измельчения используют для образования разности давлений по сторонам стенки. Разностью давлений по сторонам перфорированной стенки обеспечивают истечение жидкости и проход частиц твердой фазы через перфорации из зоны, ограниченной конической перфорированной стенкой 3 в полость корпуса 8 и далее через патрубок 9 в контур регенерации водорастворимого наполнителя (окислителя). Оставшуюся жидкость и твердую фазу, размер частиц которой больше размера перфораций, из верхней части конуса вовлекают в спутное движение с высокоскоростной струей из сопла 7.

Третья стадия взаимодействия включает образование кавитационных каверн на частицах твердой фазы в их отрывных зонах вследствие высоких начальных скоростей обтекания при попадании в пограничный слой высокоскоростной струи (отрывные зоны направлены в сторону отбойника). Соизмеримые с размером частиц кавитационные каверны в отрывных зонах при схлопывании вызывают разлом частиц твердой фазы.

Экспериментальное подтверждение работоспособности и эффективности предложенного способа было осуществлено на измельчителе со следующими основными параметрами:

- размер перфорации в конической стенке 1,5 мм

- размеры конуса:

- верхний диаметр 30 мм

- нижний диаметр 80 мм

- высота до отбойника 100 мм

- общий объем 261 см3

- угол конуса 28o

- диаметр сопла 2 мм

- давление подачи жидкостной струи 5-15 МПа.

Испытания проводились в периодическом режиме работы. В камеру измельчения загружали навеску СТРТ в форме кубиков с размером ребра 10 мм с общей массой 100 г. Включали подачу жидкостной струи на 5-90 сек и после выключения определяли массу фракции размером <1,5 мм, вышедшую через сливной патрубок вместе с водой в отстойник, и массы фракций, оставшихся внутри камеры измельчения. Изменение массы фракций с размером >1,5 мм в камере измельчения в зависимости от времени удовлетворительно описывалось зависимостью вида

М/М0=ехр[-а(Р0 5/2)t],

где а - постоянный коэффициент для данного устройства и периодического режима работы;

Ро - давление подачи жидкостной струи, МПа;

t - время, с.

Поскольку работа осуществлялась в периодическом режиме, то для определения расчетной производительности (уноса) использовался массовый унос измельченных частиц в начале работы. В условиях непрерывной подачи грубодисперсной суспензии максимальная расчетная производительность составляла 6,74 г/с твердой фазы при давлении подачи струи 15 МПа.

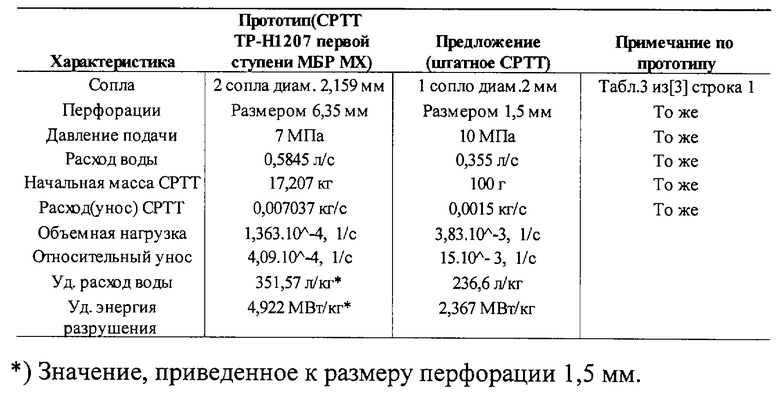

На фиг. 2 представлен фракционный состав измельченной навески. При давлении подачи струи 10 МПа фракции с размером частиц менее 1000 мкм составляют более 50%. Эффективность предложенного способа по сравнению с прототипом показывает таблица.

Примечания к таблице.

1. Объемная нагрузка находилась как отношение объемного расхода измельченного СТРТ к рабочему объему измельчителя.

2. Относительный унос определялся как отношение уноса к начальной массе СТРТ.

3. Удельный расход воды находился как отношение расхода воды к уносу СТРТ.

4. Удельная энергия разрушения рассчитывалась как отношение мощности струй (струи) к уносу СТРТ.

5. Приведенные значения удельной энергии разрушения и удельного расхода воды вычислялись на основании закона разрушения Риттингера, по которому энергия разрушения пропорциональна вновь полученной поверхности. Удельная энергия разрушения для прототипа с измельчением до размера частиц 6,35 мм была приведена к удельной энергии разрушения до частиц размером 1,5 мм путем умножения на отношение предельно малой удельной поверхности частиц в предложении (из размера частиц 1,5 мм) к удельной поверхности уносимых частиц по прототипу, определяемой размером перфорации (удельная поверхность частиц Sуд = 6/ρd, м2/кг, ρ - плотность СТРТ, d-диаметр частицы). Приведенный удельный расход воды был получен аналогично вследствие того, что требуемая энергия разрушения доставляется к поверхности струями воды.

Таким образом, при реализации способа с использованием предлагаемого устройства достигаются существенно более высокие (на порядок величины и более) удельные характеристики измельчения. Предложение позволяет применять измельчители в едином замкнутом контуре демилитаризации РДТТ ракет стратегического назначения с гидрокавитационным разрушением зарядов СТРТ и регенерацией водорастворимых окислителей без промежуточных перевалок. Предложение может быть также применено для обработки фрагментов СТРТ, полученных иными способами разрушения зарядов. Реализация предложения позволяет сократить потребляемую мощность на разрушение и снизить расход воды.

Источники информации

1. Лебедев М.Н., Седлуха Г.А., Климов Н.Н. и др. Ультразвуковой диспергатор. А.С. 433920. В 01 F 11/02. 22.12.72/30.06.74.

2. US 4198209 Frosh R.A., Shaw G.C., McIntosh M.J. Process for the leaching of AP from propellant. [NASA]. 20.07.78/15.04.80. 23-302, C 01 D 1/30, B 01 J 17/00.

3. RU 2145588 C1, F 42 D 5/04. Военная академия ракетных войск стратегического назначения имени Петра Великого, 20.02.2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ РЕГЕНЕРАЦИИ НИТРАМИНОВ ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 1998 |

|

RU2145588C1 |

| СПОСОБ ВЫМЫВАНИЯ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА ИЗ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2163342C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГЕКСАНИТРОГЕКСААЗАИЗОВЮРЦИТАНА (CL-20) ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2417970C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОКТОГЕНА ИЗ СМЕСЕВЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ АКТИВНОГО СВЯЗУЮЩЕГО | 2003 |

|

RU2237644C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ГИДРОСТРУЙНОЙ ОЧИСТКИ КОРПУСОВ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 2000 |

|

RU2195629C2 |

| ЭЛЕКТРОПРИВОД С ПЛАНЕТАРНЫМ ЦИКЛОИДАЛЬНЫМ РЕДУКТОРОМ | 2000 |

|

RU2206805C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОБЪЕКТОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ ОТ ВОЗДЕЙСТВИЯ ПУЛЬ И КУМУЛЯТИВНЫХ БОЕПРИПАСОВ | 2001 |

|

RU2196952C1 |

| СПОСОБ КАЛИБРОВКИ ГИРОСКОПОВ | 1997 |

|

RU2121134C1 |

| ЛИНЕЙНЫЙ ЗАРЯД-ТРАНСЛЯТОР ДЕТОНАЦИОННЫХ КОМАНД КОЛЬЦЕВОГО ТИПА | 1997 |

|

RU2134254C1 |

| ВОЛОКОННО-ОПТИЧЕСКАЯ ИНФОРМАЦИОННО-ДИАГНОСТИЧЕСКАЯ СИСТЕМА ПЕРЕДАЧИ | 1997 |

|

RU2128885C1 |

Изобретение относится к области утилизации боеприпасов и может быть использовано при утилизации зарядов смесевых ракетных твердых топлив (СТРТ) и взрывчатых веществ (ВВ). Для этого в камеру измельчения аппарата, образованную перфорированной оболочкой в виде усеченного конуса и отбойником, загружают исходный материал в виде грубодисперсной водной суспензии, создавая пристеночную струю по поверхности отбойника. Из сопла, установленного в верхней части усеченного конуса по его оси, в камеру измельчения направляют высокоскоростную жидкостную кавитирующую струю, которая образует кавитационное облако в зоне торможения у поверхности отбойника с движущейся по нему пристеночной струей суспензии исходного материала. Взаимодействие пристеночной струи и высокоскоростной струи с кавитационным облаком в зоне отбойника, обратных токов струй с перфорированной стенкой конуса и спутных токов этих струй с пограничным слоем свежей высокоскоростной жидкостной струи приводит к интенсивному измельчению материала. Вывод измельченного материала и воды из камеры измельчения осуществляют через перфорации, размерами и числом которых задают степень измельчения и перепад давления по сторонам перфорированной стенки. Техническим результатом является экологически чистое, быстрое и малозатратное измельчение исходного материала с одновременным растворением отделяемого целевого ингредиента в рабочей жидкости. 2 с. и 3 з.п. ф-лы, 2 ил., 1 табл.

| RU 21455588 C1, 20.02.2000 | |||

| US 4198200, 15.04.1980. |

Авторы

Даты

2003-04-20—Публикация

2000-11-13—Подача