Изобретение относится к технике измельчения горнорудного сырья и других материалов, а именно - к измельчающим органам барабанных мельниц.

Известно мелющее тело в виде шара (Справочник по обогащению руд. Подготовительные процессы. М., Недра, 1982, с. 93).

Площадь контактов мелющих тел в процессе помола во вращающейся мельнице весьма ограничена, так как контакты имеют точечный характер.

Наиболее близким к изобретению по технической сущности является мелющее тело шарообразной формы с радиусом кривизны, равным или большим самого мелющего тела (SU 376117 A, 12.07.1973). Использование шарообразного мелющего тела со сферическими впадинами повышает эффективность измельчения мелких и тонких зерен за счет увеличения поверхности взаимодействия шаров при контакте выпуклой поверхности одного из шаров со сферической поверхностью впадины другого шара. Появление и действие изгибающих нагрузок на крупные измельчаемые куски в зонах впадин при применении этих шаров происходит только в случае совпадения выпуклой поверхности одного шара с впадиной другого шара. При соударениях шаров по линиям пересечения выпуклых и вогнутых сферических поверхностей в кусках руды, находящихся в зонах контактов, по прежнему возникают лишь сжимающие напряжения.

Возможности разрушения кусков руды изгибающими усилиями зависят не от площади контактов, а от протяженности впадины, на краях которой могут "повиснуть" разрушаемые куски руды.

Задача изобретения повышение интенсивности размола кускового материала и производительности мельниц при одновременном снижении удельного расхода электроэнергии за счет увеличения протяженности рабочей зоны возможного действия изгибающих нагрузок на куски руды - углублений на поверхности мелющих тел.

Указанная задача достигается тем, что в мелющем теле шарообразной формы для барабанных мельниц с выполненными в нем углублениями с радиусом кривизны, углубления выполнены в виде замкнутых кольцевых канавок, опоясывающих мелющее тело, при этом радиус кривизны углубления, образующего канавку, равен 0,3-1,5 радиуса сферической поверхности мелющего тела. Число выполненных в нем кольцевых канавок может быть равно 1-5, при этом они на одном мелющем теле могут иметь одинаковые или разные глубины в пределах 0,1-0,4 радиуса углубления, образующего канавку.

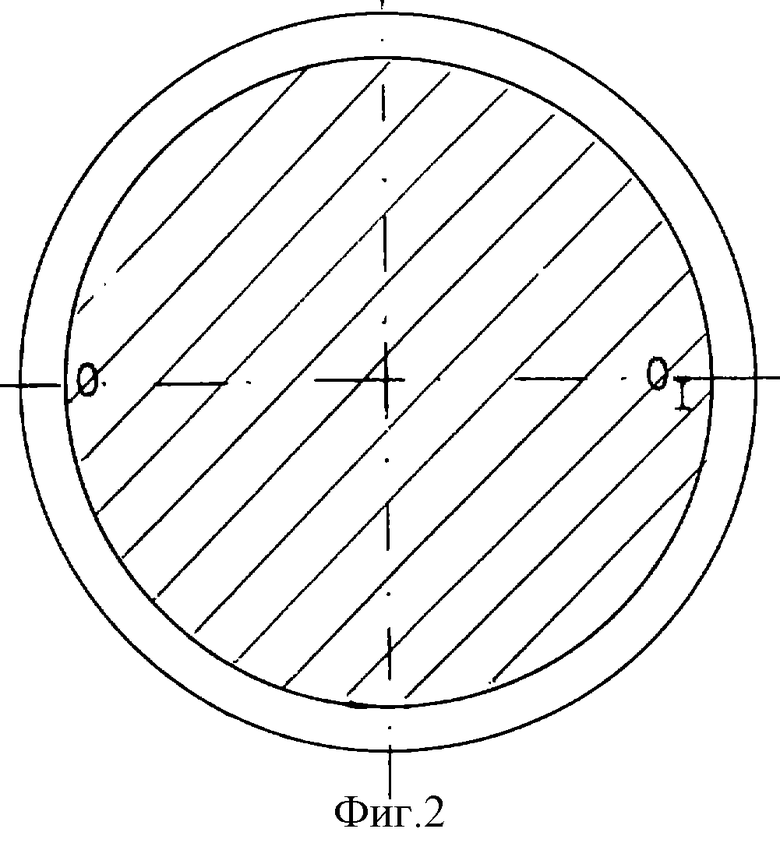

На фиг.1 изображен внешний вид шарообразного мелющего тела с кольцевыми канавками.

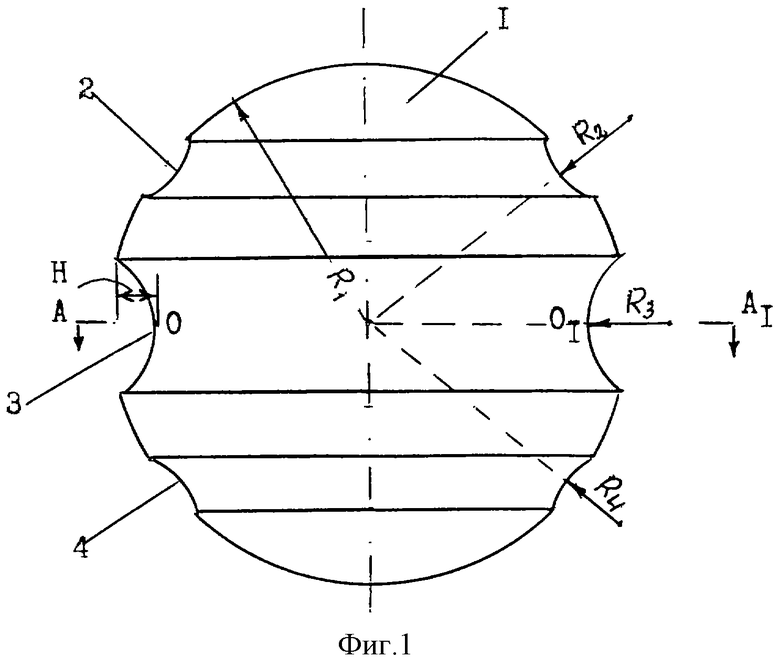

На фиг.2 - сечение по А-А на фиг.1.

В мелющем теле 1 с радиусом сферической поверхности R1 выполнены кольцевые канавки 2, 3, 4 с радиусами углублений соответственно R2, R3, R4, равными (0,3-1,5)R1, и глубиной Н, равной (0,1-0,4)R2, (R3, R4).

Предлагаемое устройство работает следующим образом. Во вращающемся барабане мельницы происходят соударения мелющих тел (шаров). При этом куски измельчаемого материала (руды, твердого топлива и др.), находящиеся в зоне контакта шаров, воспринимают их кинетическую энергию и разрушаются. При измельчении сравнительно крупных кусков размером 10-35 мм, поступающих в мельницы первой стадии, при соударениях шаров выпуклыми частями разрушение кусков происходит за счет критических сжимающих напряжений, возникающих в зонах контактов с шарами.

При выполнении в шарах углублений в виде канавок куски руды перекрывают эти углубления, опираясь на края канавки. Между дном углубления и нижней центральной зоной куска остается свободное пространство. В связи с этим при ударном контакте с выпуклостью другого шара в центральной зоне куска, не опирающегося о дно канавки, возникают изгибающие нагрузки. Благодаря изгибающим усилиям такие куски разрушаются при меньших затратах кинетической энергии шаров, чем при сжимающих нагрузках.

С увеличением протяженности углублений на поверхности шара возрастает вероятность размещения над углублением кусков руды и разрушения их изгибом. Сферические впадины окружены выпуклостями шара, уменьшающими общую протяженность углублений. С увеличением радиуса впадин исключается возможность "зависания" кусков руды на бортах впадины.

Протяженность впадин может быть увеличена при выполнении их не сферической, а продолговатой формы. Наибольшая протяженность углублений (впадин) образуется при их выполнении в виде кольцевых, не прерывающихся по длине и опоясывающих шар канавок. Такие канавки увеличивают вероятность контактов шаров, изгибающих куски руды, повышая тем самым эффективность использования энергии шаровой загрузки.

Заявитель экспериментально исследовал влияние вогнутостей в сравнительных опытах измельчения железистых кварцитов в шаровой мельнице стандартными шарами ⊘ 60 мм и шарами такого же размера, но с двумя кольцевыми канавками. При этом было установлено, что использование мелющих тел с кольцевыми канавками приводит к ускорению измельчения класса +10 мм руды примерно в 1,4 раза. Настолько же снижен расход электроэнергии.

Радиусы углублений, образующих канавки, целесообразно принять в пределах 0,3-1,5 радиуса шарообразного мелющего тела. При этом кривизна углублений достаточна для перекрытия канавки кусками руды и создания в них изгибающих усилий при соударениях шаров.

При превышении верхнего значения кривизна становится недостаточной для образования зазора между куском руды и дном углубления, необходимого для создания изгибающих нагрузок. При радиусе углубления менее 0,3 радиуса шара уменьшается глубина проникновения выпуклости одного шара в вогнутость другого и не обеспечивается полный контакт выпуклой поверхности с кусками руды, находящимися в канавке.

Оптимальное количество канавок на каждом мелющем теле 1-5. Увеличение их числа исключает возможность выполнения канавок требуемой ширины и не повышает эффективность помола.

Глубина канавок может быть равной 0,1-0,4 радиуса углубления. При таких значениях обеспечивается зависание в канавке кусков руды, крупностью 10-35 мм. Руда такой крупности поступает после дробления в мельницы первой стадии измельчения.

Радиусы углублений канавок и глубины канавок могут изменяться в указанных выше пределах как у разных канавок, так и по длине одной канавки. Последнее обуславливается одновременной загрузкой в мельницу шаров разного размера, практикуемой на обогатительных фабриках.

Использование изобретения в горнорудной, строительной промышленности и в других отраслях приведет к удешевлению процессов измельчения твердых материалов и обеспечит получение большого экономического эффекта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВОКУПНОСТЬ МЕЛЮЩИХ ТЕЛ, ЗАГРУЖАЕМЫХ В МЕЛЬНИЦУ | 2005 |

|

RU2297280C1 |

| КОМБИНИРОВАННАЯ ФУТЕРОВКА БАРАБАННЫХ ВРАЩАЮЩИХСЯ МЕЛЬНИЦ | 2013 |

|

RU2546883C1 |

| Мелющее тело | 1982 |

|

SU1178481A1 |

| Мелющая загрузка для барабанных мельниц | 1980 |

|

SU948438A1 |

| МЕЛЮЩИЙ ЭЛЕМЕНТ БАРАБАННОЙ МЕЛЬНИЦЫ (ВАРИАНТЫ) | 2005 |

|

RU2305597C1 |

| Литое мелющее тело | 1991 |

|

SU1806011A3 |

| МЕЛЮЩЕЕ ТЕЛО | 1992 |

|

RU2038148C1 |

| МЕЛЮЩЕЕ ТЕЛО | 1973 |

|

SU376117A1 |

| Футеровка барабанных мельниц мокрого полусамоизмельчения | 2017 |

|

RU2648711C1 |

| ЦЕНТРОБЕЖНЫЙ ПУЛЬПОВЫЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2484303C2 |

Мелющее тело шарообразной формы для барабанных мельниц выполнено с углублениями в виде замкнутых кольцевых канавок, опоясывающих мелющее тело, при этом радиус кривизны углубления, образующего канавку, равен 0,3-1,5 радиуса сферической поверхности мелющего тела. Число кольцевых канавок может быть равно 1-5, при этом они на одном мелющем теле могут иметь одинаковые или разные углубления в пределах 0,1-0,4 радиуса углубления, образующего канавку. Изобретение позволяет повысить интенсивность размола кускового материала и производительность мельниц и снизить удельный расход электроэнергии. 1 з.п. ф-лы, 2 ил.

| МЕЛЮЩЕЕ ТЕЛО | 0 |

|

SU376117A1 |

| Мелющее тело | 1980 |

|

SU946659A1 |

| Мелющая загрузка | 1985 |

|

SU1308385A1 |

| МЕЛЮЩЕЕ ТЕЛО | 1992 |

|

RU2038148C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЯТСКО-КАМСКОГО ФОСФОРИТА | 2000 |

|

RU2174969C1 |

| US 5383615 A, 24.12.1995 | |||

| Способ определения электропроводности жидких сред | 1974 |

|

SU527645A1 |

| Устройство автоматической локомотивной сигнализации | 1984 |

|

SU1253867A1 |

| Высокоскоростная фотокамера | 1984 |

|

SU1182478A1 |

Авторы

Даты

2003-04-27—Публикация

2001-10-12—Подача