Изобретение относится к коксохимической, огнеупорной промышленности и может быть использовано для горячего ремонта футеровки коксовых печей.

Известна "Смесь для наплавки" [1]. Ее состав: динасовый мертель - 50-70%, алюминий - 2-5%, кремний - 8-15%, диабазовая мука - 10-30%. Указанная смесь удовлетворительна для ремонта горизонтальных поверхностей кладки печей. Однако для ремонта вертикальных участков кладки не подходит, т.к. образуется большое количество жидкоподвижной фазы.

Известна также "Масса для торкретирования и ремонта сталеразливочных ковшей" [2] . Состав массы: шамотно-глинистая смесь (или шамотная крошка, или пирофиллитоглинистая смесь) - 60-75% и экзотермическая добавка (смесь алюминия и кремния). Футеровка коксовых батарей выполняется из динасового (кислого) огнеупора. Поэтому массы на основе оксида алюминия (шамот, глина) не являются "родственными" динасу - вследствие этого не обеспечивают эффективного результата ремонта.

Наиболее близким аналогом является смесь фирмы "Фосбель" для ремонта стен футеровки коксовых печей [3]. Смесь состоит из огнеупорного порошка с содержанием SiO2 94,9% и металлической добавки (смесь алюминия и кремния в различном соотношении).

Смесь по стойкости наваренного слоя эффективна. Недостатки - высокая цена и сложность технологии ремонта; она требует очень тонкого температурного режима при торкретировании изношенного участка кладки, а также грануляции при приготовлении смеси.

Задачей заявляемого изобретения является использование отечественных, более дешевых, материалов, обеспечивающих высокую эффективность ремонта футеровки стен коксовых печей и несложной технологии ремонта.

Поставленная задача решается благодаря использованию предложенной торкрет-массы следующего состава, вес.%:

Кварцит - 82-86

Кремний - 12-16

Алюминий - 1,2-1,7

Дополнительно введенный полевой шпат - 0,5-1,0

Технология приготовления торкрет-массы: 1 вариант - сдозированные компоненты совместно размалываются в шаровой, стержневой и др. мельнице до крупности 0-2 мм; 2 вариант - заранее размолотые до крупности 0-2 мм компоненты смешиваются в мешалке (пропеллерной, валковой, бегунковой и др.). Торкрет-масса наносится на ремонтируемую поверхность кладки в струе кислорода, газа или их смеси.

Преимущества предложенной торкрет-массы: не требует грануляции, используются недорогие природные материалы (породы) - кварцит, полевой шпат. Добавка полевого шпата играет роль регулятора вязкости расплава в процессе нанесения торкрет-слоя на ремонтируемую поверхность (в зависимости от температурного состояния кладки).

Опытные работы по приготовлению предложенных торкрет-масс и испытание их проведены при горячем ремонте стен коксовой печи на ОАО "НТМК". Получены положительные результаты.

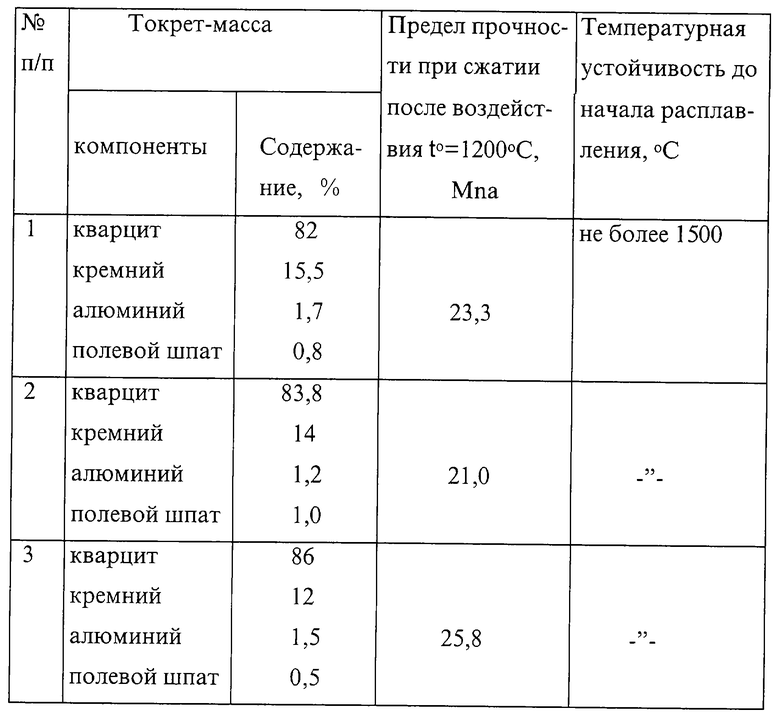

Конкретные примеры состава торкрет-масс и их свойства приведены в таблице.

Заявляемое изобретение является новым, т.к. не известно аналогов из отечественных и зарубежных источников информации.

По имеющимся у заявителя данным в известных решениях отсутствуют признаки, сходные с признаками, которые присущи предлагаемому техническому решению, что позволяет сделать вывод о его соответствии признаку "изобретательский уровень".

Опытная проработка и использование предлагаемого технического решения на ОАО "Нижнетагильский металлургический комбинат" подтверждает соответствие критерию "промышленная применимость изобретения".

Источники информации

1. Смесь для наплавки. Авт.св. 1474153(51)4, С 04 В 35/68, 41/87.

2. Масса для торкретирования и ремонта сталеразливочных ковшей. Авт.св. 2055039 (51), С 04 В 35/03, 35/66.

3. Ремонт кладки коксовых батарей. ЦНИИЧМ, Серия: коксохимическое производство, Вып. 1, М., 1986 г., с. 13-14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 2005 |

|

RU2290384C2 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ РЕМОНТА КЛАДКИ КОКСОВЫХ ПЕЧЕЙ | 2007 |

|

RU2353601C1 |

| СМЕСЬ ДЛЯ НАПЛАВКИ И СВАРИВАНИЯ ШАМОТА И ДИНАСА | 1996 |

|

RU2096387C1 |

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| Термитная масса для факельного торкретирования кладки коксовых печей | 1985 |

|

SU1320198A1 |

| СПОСОБ КЕРАМИЧЕСКОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291201C1 |

| СПОСОБ КЕРАМИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2301784C2 |

| СПОСОБ ЗАЩИТЫ ЧУГУНОВОЗНЫХ КОВШЕЙ ОТ ЗАРАСТАНИЯ ПРИ ВЫПЛАВКЕ ЧУГУНОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ТИТАНОМАГНЕТИТОВ | 2000 |

|

RU2179908C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ СВАРКИ | 2006 |

|

RU2333181C2 |

Изобретение относится к коксохимической огнеупорной промышленности и может быть использовано для горячего ремонта коксовых печей. Заявленная торкрет-масса имеет следующий состав, вес.%: кварцит 82-86, кремний 12-16, алюминий 1,2-1,7 и полевой шпат 0,5-1,0. Использование массы обеспечивает высокую эффективность ремонта футеровки стен коксовых печей. 1 табл.

Торкрет-масса для ремонта футеровки стен коксовых печей на основе кварцита, алюминия и кремния, отличающаяся тем, что в нее дополнительно вводят полевой шпат при следующем соотношении компонентов, вес.%:

Кварцит - 82 - 86

Кремний - 12 - 16

Алюминий - 1,2 - 1,7

Полевой шпат - 0,5 - 1,0н

| Ремонт кладки коксовых батарей | |||

| ЦНИИЧМ | |||

| Серия: коксохимическое производство | |||

| Вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М., 1986, с.13-14 | |||

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИСТОЙ ОГНЕУПОРНОЙ МАССЫ И КИРПИЧ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2141929C1 |

| RU 2001036 С1, 15.10.1993 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2202053C2 |

Авторы

Даты

2003-04-27—Публикация

2001-07-06—Подача