1

Изобретение относится преимущественно к факельному торкретированию огнеупорной футеровки тепловых устройств и агрегатов, применяемых в металлургии и энергетике.

Цель изобретения - снижение энергозатрат и расхода топлива, повышение прочности торкрет-покрытия и скорости торкретирования.

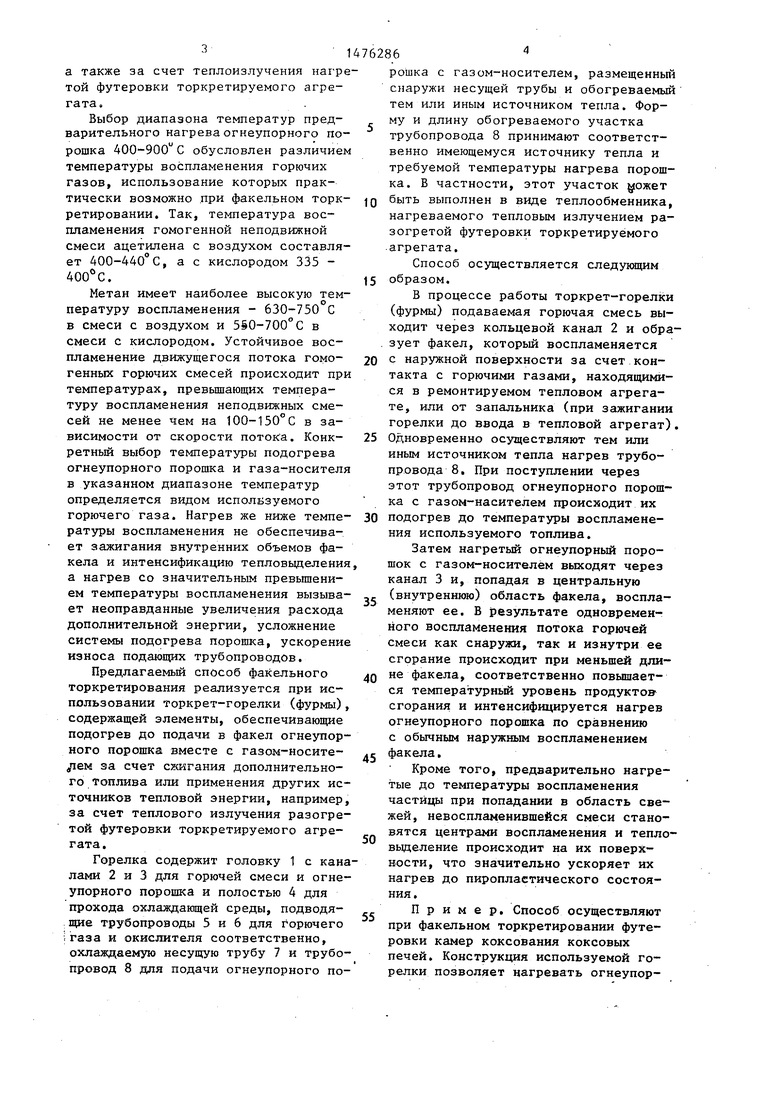

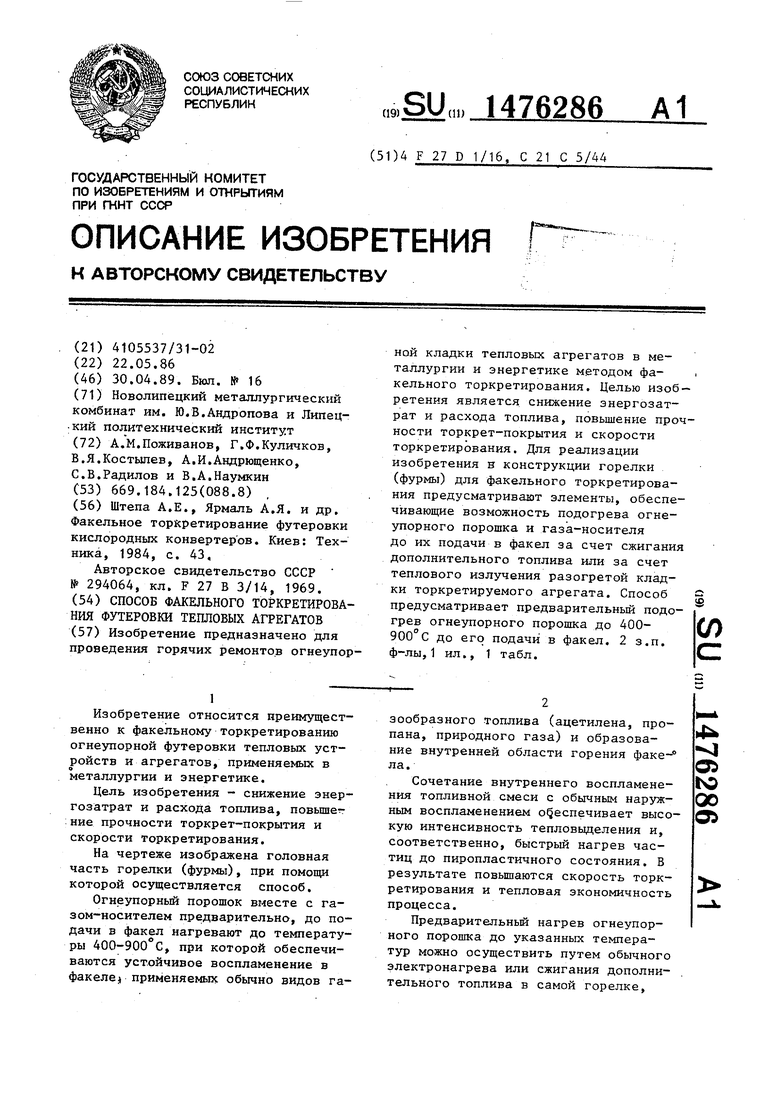

На чертеже изображена головная часть горелки (фурмы), при помощи которой осуществляется способ.

Огнеупорный порошок вместе с газом-носителем предварительно, до подачи в факел нагревают до температуры 400-900 С, при которой обеспечиваются устойчивое воспламенение в факелеj применяемых обычно видов газообразного топлива (ацетилена, пропана, природного газа) и образование внутренней области горения факе-° ла.

Сочетание внутреннего воспламенения топливной смеси с обычным наружным воспламенением обеспечивает высокую интенсивность тепловыделения и, соответственно, быстрый нагрев частиц до пиропластичного состояния. В результате повышаются скорость торкретирования и тепловая экономичность процесса.

Предварительный нагрев огнеупорного порошка до указанных температур можно осуществить путем обычного электронагрева или сжигания дополнительного топлива в самой горелке,

4 J

О

to

00 О

31

а также за счет теплоизлучения нагретой футеровки торкретируемого агрегата.

Выбор диапазона температур предварительного нагрева огнеупорного порошка 400-900 С обусловлен различием температуры воспламенения горючих газов, использование которых практически возможно при факельном торкретировании. Так, температура воспламенения гомогенной неподвижной смеси ацетилена с воздухом составляет 400-440°С, а с кислородом 335 - 400°С.

Метан имеет наиболее высокую температуру воспламенения - 630-750 С в смеси с воздухом и 5§0-700°С в смеси с кислородом. Устойчивое воспламенение движущегося потока гомогенных горючих смесей происходит при температурах, превышающих температуру воспламенения неподвижных смесей не менее чем на 100-150°С в зависимости от скорости потока. Конкретный выбор температуры подогрева огнеупорного порошка и газа-носителя в указанном диапазоне температур определяется видом используемого горючего газа. Нагрев же ниже температуры воспламенения не обеспечивает зажигания внутренних объемов факела и интенсификацию тепловыделения а нагрев со значительным превышением температуры воспламенения вызывает неоправданные увеличения расхода дополнительной энергии, усложнение системы подогрева порошка, ускорени износа подающих трубопроводов.

Предлагаемый способ факельного торкретирования реализуется при использовании торкрет-горелки (фурмы) содержащей элементы, обеспечивающие подогрев до подачи в факел огнеупорного порошка вместе с газом-носите- jien за счет сжигания дополнительного Топлива или применения других источников тепловой энергии, например за счет теплового излучения разогретой футеровки торкретируемого агрегата.

Горелка содержит головку 1 с канлами 2 и 3 для горючей смеси и огнеупорного порошка и полостью 4 для прохода охлаждающей среды, подводящие трубопроводы 5 и 6 для горючего ,газа и окислителя соответственно, охлаждаемую несущую трубу 7 и трубопровод 8 для подачи огнеупорного по

5

0

рошка с газом-носителем, размещенный снаружи несущей трубы и обогреваемый тем или иным источником тепла. Форму и длину обогреваемого участка трубопровода 8 принимают соответственно имеющемуся источнику тепла и требуемой температуры нагрева порошка. В частности, этот участок может быть выполнен в виде теплообменника, нагреваемого тепловым излучением разогретой футеровки торкретируемого агрегата.

Способ осуществляется следующим образом.

В процессе работы торкрет-горелки (фурмы) подаваемая горючая смесь выходит через кольцевой канал 2 и образует факел, который воспламеняется с наружной поверхности за счет контакта с горючими газами, находящимися в ремонтируемом тепловом агрегате, или от запальника (при зажигании горелки до ввода в тепловой агрегат). 5 Одновременно осуществляют тем или иным источником тепла нагрев трубопровода 8, При поступлении через этот трубопровод огнеупорного порошка с газом-насителем происходит их подогрев до температуры воспламенения используемого топлива.

Затем нагретый огнеупорный порошок с газом-носителем выходят через канал 3 и, попадая в центральную (внутреннюю) область факела, воспламеняют ее. В результате одновременного воспламенения потока горючей смеси как снаружи, так и изнутри ее сгорание происходит при меньшей длине факела, соответственно повышается температурный уровень продукте сгорания и интенсифицируется нагрев огнеупорного порошка по сравнению с обычным наружным воспламенением факела.

Кроме того, предварительно нагретые до температуры воспламенения частицы при попадании в область свежей, невоспламенившейся смеси становятся центрами воспламенения и тепловыделение происходит на их поверхности, что значительно ускоряет их нагрев до пиропластического состояния.

Пример. Способ осуществляют при факельном торкретировании футеровки камер коксования коксовых печей. Конструкция используемой горелки позволяет нагревать огнеупор0

5

0

5

0

5

ный порошок с газом-носителем за счет теплоизлучения нагретой футеровки торкретируемой печи.

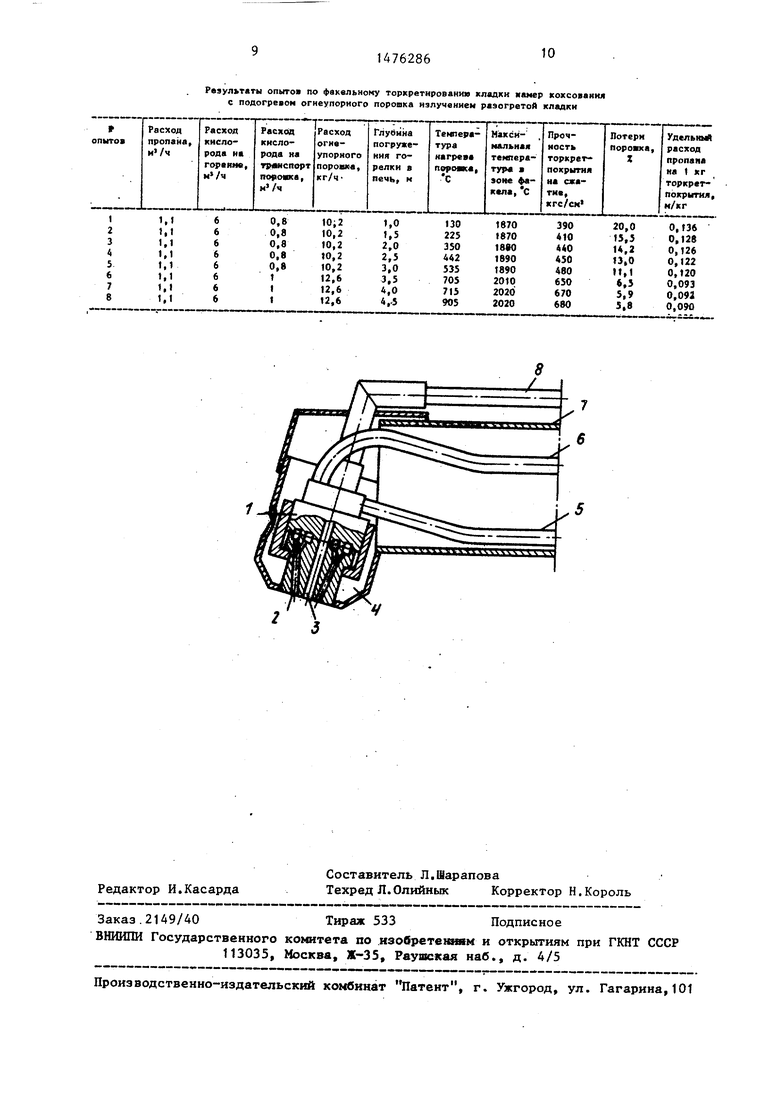

Характеристика горелки: расход пропана - до 1,2 м3/ч, кислорода - до 7 м3/ч, огнеупорного порошка - до 20 кг/ч, общая длина горелки 5 м, длина обогреваемого участка трубопровода для подачи огнеупорного порошка 4,5 м.

Для подачи огнеупорного порошка используют камерный пневмонасос производительность до 50 кг/ч и расходо газа-носителя (технического кислорода) до 1 м3/ч.

В опытах температуру предварительного нагрева порошка изменяют, устанавливая, торкрет-горелку на разной глубине погружения в печь (1,5 - 4,5 м). Торкретирование наносят на образцы из шамотных кирпичей, специально устанавливаемых на поду камеры коксования на заданных расстояних от дверного проема. На образцы наносят торкрет-покрытие толщиной до 20-25 мм.

Измерения расходов пропана, кислорода на горение и на подачу порошка проводят с использованием ротаметров. Расход огнеупорного порошка определяют контрольным взвешиванием пневмонасоса до и после опыта. Потери огнеупорного порошка определяют сопоставлением массы торкрет-покрытия на образцах и массы используемого торкрет-порошка за период торкретирования.

Прочность торкрет-покрытия оценивают подвергая сжатию на лабораторном прессе образцы, полученные путем отделения от шамотных кирпичей слоя торкрет-покрытия (с продольным распиливанием). Температуру нагрева огнеупорного порошка определяют с помощью хромель-алюмелевой термопары, спай которой помещают в сопло для выхода порошка из горелки. При проведении этих измерений для исключения преждевременного сгорания спая термопары горючую смесь для образования факела подают только после разогрева порошка до стабилизации его температуры. Температуру зоны торкретирования (факела) измеряют оптическим пирометром.

В качестве торкрет-массы используют смесь из кварце-глинистой массы с добавками плавикового шпата

0

5

0

5

0

5

0

5

0

5

и датолитового.концентрата, которая образует торкрет-покрытие с температурой размягчения (каплеобразова- ния) 1390-1410 С. Крупность фракций смеси находится в пределах 0-0,3 мм.

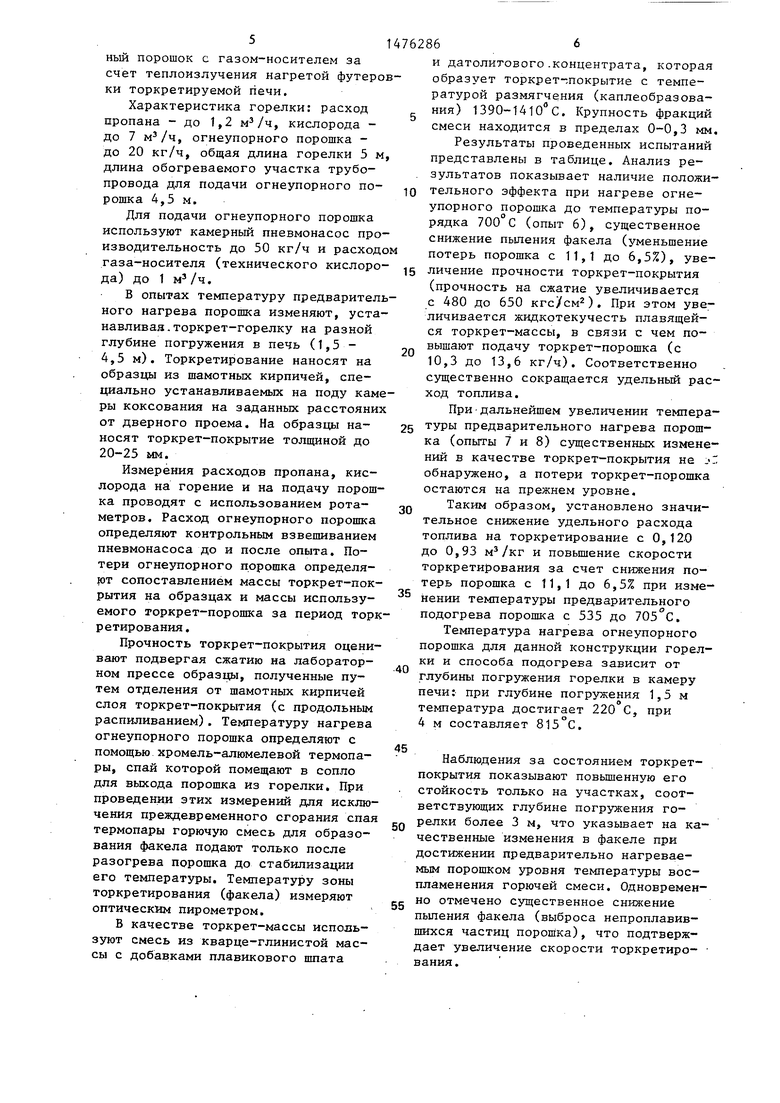

Результаты проведенных испытаний представлены в таблице. Анализ результатов показывает наличие положительного эффекта при нагреве огнеупорного порошка до температуры порядка 700 С (опыт 6), существенное снижение пыления факела (уменьшение потерь порошка с 11,1 до 6,5%), увеличение прочности торкрет-покрытия (прочность на сжатие увеличивается с 480 до 650 кгс/см2). При этом увеличивается жидкотекучесть плавящейся торкрет-массы, в связи с чем повышают подачу торкрет-порошка (с 10,3 до 13,6 кг/ч). Соответственно существенно сокращается удельный расход топлива.

При дальнейшем увеличении температуры предварительного нагрева порошка (опыты 7 и 8) существенных изменений в качестве торкрет-покрытия не обнаружено, а потери торкрет-порошка остаются на прежнем уровне.

Таким образом, установлено значительное снижение удельного расхода топлива на торкретирование с 0,120 до 0,93 м3/кг и повышение скорости торкретирования за счет снижения потерь порошка с 11,1 до 6,5% при изменении температуры предварительного подогрева порошка с 535 до 705 С.

Температура нагрева огнеупорного порошка для данной конструкции горелки и способа подогрева зависит от глубины погружения горелки в камеру печи: при глубине погружения 1,5 м температура достигает 220 С, при 4 м составляет 815°С.

Наблюдения за состоянием торкрет- покрытия показывают повышенную его стойкость только на участках, соответствующих глубине погружения горелки более 3 м, что указывает на качественные изменения в факеле при достижении предварительно нагреваемым порошком уровня температуры воспламенения горючей смеси. Одновременно отмечено существенное снижение пьшения факела (выброса непроплавив- шихся частиц порошка), что подтверждает увеличение скорости торкретирования .

Эффективность предлагаемого способа факельного торкретирования заключается в сокращении длительности торкретирования элементов кладки, что может обеспечить значительньй экономический эффект. Так, например, при торкретировании коксовых печей предварительньтй подогрев огнеупорного порошка до 400°С сокращает длительность его последующего нагрева до 1400°С (температура размягчения применяемого огнеупорного порошка) в факеле 400x100/1400 28,5%. Соответственно этому повышается скорость торкретирования и сокращается длительность процесса торкретирования при прочих равных условиях. В данное время длительность торкретирования крайних швов кладки камер коксования коксовых батарей достигает 30 мин. Увеличение скорости торкретирования предлагаемым способом позволяет сократить простои коксовых печей в периоды торкретирования на 28,5%, что увеличивает их производительность расход тепла на коксование .

Кроме того, за счет предварительного нагрева огнеупорного порошка с газом-носителем повышается общий температурный уровень факела и сокращается длительность нагрева порошка в факеле до пиропластического состояния. Это дает возможность применять более тугоплавкие порошки с минимальными затратами на их нагрев, используя в качестве источника нагрева, например, тепловое излучение футеровки торкретируемого нагрева или излучение самого торкрет-факела вместо дорогостоящего плазмотрона, что приводит к значительному сокращению энергозатрат при повышении прочности торкрет-покрытия и уменьшении расхода

топлива.

Формула из. обретения

1. Способ факельного торкретирования футеровки тепловых агрегатов, включающий подачу через торкрет-горелку потоков газообразного топлива, окислителя и огнеупорного порошка

с с газом-носителем, подачу их в факеле на рабочую поверхность футеровки, предварительный подогрев огнеупорного порошка и газа-носителя в горелке до ввода их в факел и

Q окончательный нагрев огнеупорного порошка до пиропластичного состояния в факеле, отличающий- с я тем, что, с целью снижения энергозатрат и расхода топлива, повыше5 ния прочности торкрет-покрытия и

скорости торкретирования, огнеупорный порошок и газ-носитель до подачи в факел нагревают до 400-900°С.

2.Способ по п-, 1, отличающийся тем, что предварительный подогрев огнеупорного порошка и газа- носителя производят внешним источником тепла.

3.Способ по пп. 1 и 2, отличающийся тем, что в качестве внешнего источника тепла используют тепловое излучение футеровки торкретируемого агрегата или излучение торкрет-факела.

0

5

Результаты опытов по факельному торкретирования кладки номер коксования с подогревом огнеупорного порошка излучением разогретой кладки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| Способ факельного торкретирования футеровки конвертеров | 1983 |

|

SU1179666A1 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Термитная масса для факельного торкретирования кладки коксовых печей | 1985 |

|

SU1320198A1 |

| Способ факельного торкретирования футеровки металлургического агрегата | 1978 |

|

SU768819A1 |

| Фурма для факельного торкретирования футеровки металлургических агрегатов | 1979 |

|

SU964006A1 |

| Горелка для факельного торкретирования | 1986 |

|

SU1346910A1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1973 |

|

SU381687A1 |

Изобретение предназначено для проведения горячих ремонтов огнеупорной кладки тепловых агрегатов в металлургии и энергетике методом факельного торкретирования. Целью изобретения является снижение энергозатрат и расхода топлива, повышение прочности торкрет-покрытия и скорости торкретирования. Для реализации изобретения в конструкции горелки (фурмы) для факельного торкретирования предусматривают элементы, обеспечивающие возможность подогрева огнеупорного порошка и газа-носителя до их подачи в факел за счет сжигания дополнительного топлива или за счет теплового излучения разогретой кладки торкретируемого агрегата. Способ предусматривает предварительный подогрев огнеупорного порошка до температуры 400-900°С до его подачи в факел. 2 з.п. ф-лы, 1 ил., 1 табл.

| Штепа А.Е., Ярмаль А.Я | |||

| и др | |||

| Факельное торкретирование футеровки кислородных конвертеров | |||

| Киев: Техника, 1984, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-04-30—Публикация

1986-05-22—Подача