Изобретение относится к черной металлургии, а именно к способам защиты огнеупорной футеровки технологического оборудования при разливке чугуна с повышенным содержанием титаномагнетитов.

В процессе транспортировки и разливки чугуна на стенках ковшей и особенно на горловинах образуются твердые корки и настыли, состоящие из чугуна, шлака, графита, песка и других составляющих. Зарастание ковшей корками и настылями приводит к снижению их емкости, сокращает продолжительность службы, затрудняет слив и наполнение ковшей, нарушает ритмичность подачи ковшей к доменным печам, увеличивает эксплуатационные расходы в связи с необходимостью удаления настылей и ремонта футеровки.

Известен способ защиты металлургической емкости, заключающийся в том, что на стенки металлургической емкости в качестве защитного покрытия наносят слой гарнисажеобразующего шлака, например ферросплавного, с температурой плавления на 100-300 К выше температуры заливаемого шлака [1].

Недостатком данного способа является то, что он применим только для шлаковых чаш. Нанесение слоя гарнисажеобразующего шлака на огнеупорную футеровку наоборот приводит к ее быстрому износу.

Известен способ предотвращения образования настылей на стенках чугуновозного ковша, включающий подачу в чугуновозный ковш на поверхность шлака глиноземсодержащего материала, отличающийся тем, что с целью снижения вязкости шлака и увеличения срока службы футеровки ковша в ковш в качестве глиноземсодержащего материала подают шлак производства вторичного алюминия в количество 1-4% от массы доменного шлака [2].

Недостатком этого способа является то, что огнеупорная стенка ничем не защищена и этот метод только замедляет рост образования настылей. При транспортировке чугуна в чугуновозных ковшах настыли образуются на стенках ковша ниже поверхности чугуна, а при качке - и выше слоя чугуна.

Известен способ повышения стойкости футеровки чугуновозных ковшей, применяемый на ОАО "Носта" Орско-Халиловском металлургическом комбинате. Этот способ заключается в торкретировании горловин чугуновозных ковшей, т.е. нанесении на рабочую поверхность футеровки горловины ковша механизированным методом смеси, состоящей из огнеупорной глины и шамота в соотношении: 60-70% шамота и 30-40% глины, влажностью 8% [3].

Недостатком этого способа является то, что торкретируется только горловина ковша, а поверхность футеровки ниже горловины не защищена, защитным слоем, а при удалении футеровка разрушается. Кроме того, перед торкретированием футеровку необходимо охладить, а процесс нанесения защитного слоя толщиной S - 25-30 мм требует затрат времени (т.к. необходима выдержка ковша для затвердевания торкрет-массы и таким образом чугуновозный ковш временно выводится из оборота).

Наиболее близким по технической сущности является способ горячих ремонтов изношенной огнеупорной кладки методом торкретирования. Метод позволяет исключить нарушение кирпичной футеровки. При этом восстановленная поверхность горловин ковшей не имеет швов, что затрудняет процесс настылеобразования и увеличивает межремонтный период работы ковшей. Длительность проведения горячего ремонта ковша торкретированием составляет 5-15 мин в зависимости от степени износа футеровки.

В качестве торкрет-массы применяют шамотный порошок фракции 0-3 мм, смоченный водным раствором жидкого стекла плотностью 1,15-1,2 г/см3. Торкретирование футеровки чугуновозных ковшей позволило ликвидировать ручной труд. При этом улучшилось качество ремонта ковшей, что привело к увеличению межремонтного периода. Однако использование таких торкрет-масс имеет эффект при выплавки обычных чугунов, при выплавке же титаномагнетитовых чугунов стойкость торкрет-покрытия на основе шамотного порошка невысокая.

Задачей изобретения является повышение срока службы огнеупорной футеровки чугуновозных ковшей за счет защиты ее от зарастания (настылей) при выплавке чугунов с повышенным содержанием титаномагнетитов, а также создания защитного разделительного слоя на поверхности футеровки чугуновозного ковша.

Поставленная задача достигается тем, что на внутреннюю поверхность футеровки чугуновозного ковша наносят слой водного раствора, состоящий из смеси известковой суспензии и наполнителя в пределах 1/(0,1-0,75), расход водного раствора устанавливают в пределах 1,5-9,0 кг/м3 чугуновозного ковша. В качестве наполнителя используют материалы, повышающие основность и пористость покрытия, например доломитовый порошок, колошниковая пыль. Раствор наносят на горячую футеровку чугуновозного ковша толщиной 1-3 мм после каждого слива чугуна перед подачей ковша под очередной налив.

Сущность предложенного способа заключается в следующем. На внутреннюю поверхность горячей футеровки чугуновозного ковша механическим способом наносят слой водного раствора толщиной 1-3 мм.

Водный раствор получают путем простого перемешивания в типовых смесителях известковой суспензии и наполнителя в пределах 1/(0,1-0,75). Расход водного раствора берут в пределах 1,5-9,0 кг/м3 чугуновозного ковша. Водный раствор наносят на горячую футеровку после каждого слива чугуна перед подачей ковша под очередной налив.

Смесь известковой суспензии создает на футеровке разделительный слой, который уменьшает действие сил адгезии и, как следствие, прекращает или замедляет процесс образования настылей.

Особенностью выплавки чугуна на ОАО "НТМК" является то, что основным сырьем является агломерат, окатыши Качканарского ГОКа со значительным содержанием в нем тугоплавких оксидов магния, алюминия, титана. Эта особенность сказывается на технологических характеристиках конечного доменного чугуна и шлака, а именно:

а) высокие температуры плавления, начала и окончания фильтрации;

б) низкая фильтруемость шлака через коксовую насадку;

в) узкий температурный интервал, потери текучести шлака;

г) высокая температура плавления (кристаллизации) конечного доменного шлака.

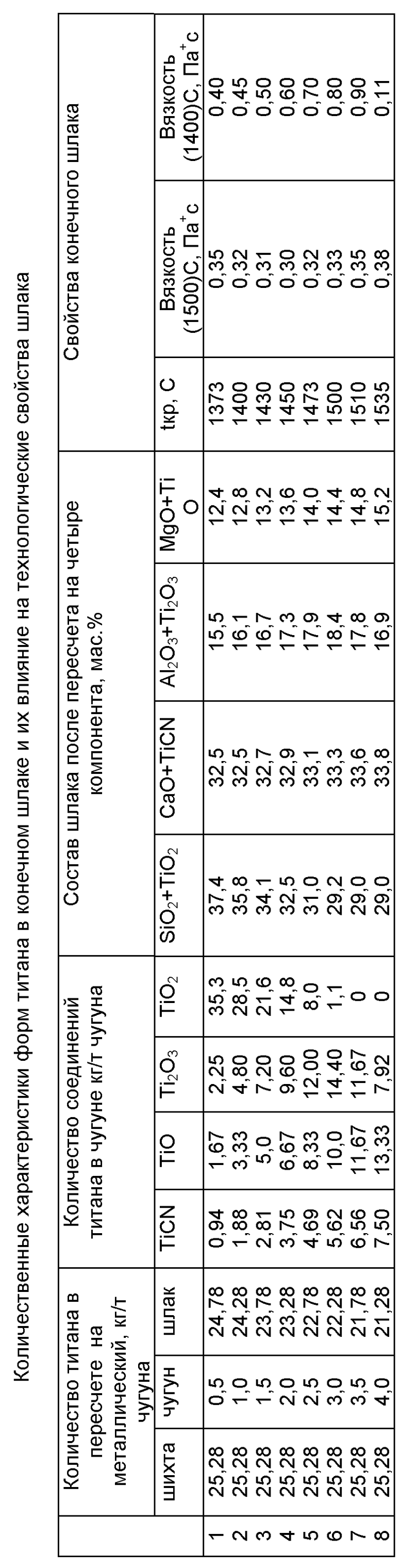

Низкую фильтруемость шлака вызывают соединения титана, образующиеся в процессе высокотемпературного восстановления ТiО2 поэтапно до Тi2О3, ТiО и далее до карбонидов титана (см. таблицу).

Фактически титан в шлаке представлен карбонитридами ТiСN, оксидами с основными свойствами ТiО, с аморфными свойствами - Ti2O3 и частично в виде диоксида с кислотными свойствами - TiO2. Повышение продуктов плавки в горне увеличивает содержание металлического титана в чугуне и титана в шлаке в виде TiCN, TiO и Ti2O3 при одновременном уменьшении в виде TiO2. В результате в конечном шлаке изменяется соотношение долей однотипных оксидов: SiO2+TiO2; MgO+TiO; Al2O3+Ti2O3 и CaO+TiCN.

Тугоплавкость карбонитратов титана TiCN, их высокая работа "адгезии" (прилипания) формируют капли чугуна ("Греналь") в оболочках из карбонитратов титана с диаметром поперечного сечения от 0,5 до 5 мм. В процессе выпуска продуктов плавки толщина промежуточного слоя в разделительном желобе увеличивается. При этом происходит уход чугуна со шлаком и шлака с чугуном в чугуновозные ковши. Это приводит к "зарастанию" чугуновозных ковшей, повышается механическая прочность настылей и их сцепление с футеровкой.

Огнеупорная смесь наносится на футеровку ковша механизированным способом. Наилучшие результаты были получены, когда в качестве наполнителя использовали доломитовый порошок или колошниковую пыль. При этом обеспечивалось крепкое сцепление нанесенного слоя с футеровкой ковша. Сушка покрытия производилась в естественных условиях. Указанные значения параметров смеси и расхода ее на м3 ковша подобраны экспериментальным путем.

В процессе опытно-промышленного опробования предлагаемого способа ремонта ковшей удалось получить оптимальные соотношения составляющих огнеупорной смеси и ее расхода на 1 м3 ковша, а именно в состав смеси входит известковая суспензия и наполнитель (доломитовый порошок или колошниковая пыль) в соотношении 1: (0,1 - 0,75), а ее расход 1,5 - 9,0 кг/м3 чугуновозного ковша. Именно при таких соотношениях улучшаются защитные свойства покрытия, снижается действие сил "адгезии", а в зоне контакта покрытия с кирпичной кладкой создается пористая структура, препятствующая образованию настылей.

Пример 1

После слива титаномагнетитового чугуна в миксер сталеплавильного цеха чугуновозный ковш был подан в депо ремонта ковшей, где был очищен от настылей специальным якорем. Затем ковш переставили на соседний железнодорожный путь, где производили обработку футеровки ковша огнеупорным раствором. Разбрызгивание раствора производилось с помощью специальной штанги, движущей строго вертикально вверх-вниз. В нижней части штанги расположена тарелка, вогнутой частью вниз, вращающаяся с большой скоростью. На вращающуюся тарелку подается раствор по трубе, проходящей внутри штанги.

Раствор состоял из известковой суспензии и доломитового порошка в соотношениях 1: 0,4. Температура ковша была 780oС. Обработку ковша производили в один проход штанги (вниз-вверх) и разбрызгиванием раствора на стенки ковша с помощью вращающейся тарелки. Расход смеси составил 2,25 кг/м3 чугуновозного ковша. Затем ковш опять подали под доменную печь под налив чугуна. Ковш проходил три налива без очистки горловины, образовавшиеся настыли были незначительные.

Пример 2

После слива титаномагнетитового чугуна в миксер ковш также подали в депо ремонта ковшей, где аналогично обработали верхнюю часть ковша "якорем", а затем на соседнем ж.д. пути производили обработку футеровки ковша огнеупорным раствором.

После одного прохода штанги (движение вниз-вверх) с разбрызгиванием раствора на стенки ковша, сделали выдержку в течение 4 мин. Температура футеровки ковша была 750o. Затем на подсушенную поверхность нанесли еще один слой огнеупорного покрытия. Раствор состоял из известковой суспензии и доломитового порошка в соотношениях 1:0,55, расход смеси составил 2,44 кг/м3 ковша, толщина нанесенного слоя - 2,1 мм. После обработки ковш подали под доменную печь под налив. Ковш проходил четыре налива, только потом его опять подали в депо ремонта ковшей.

Проведенный анализ заявляемого изобретения свидетельствует, что положительный эффект при нанесении огнеупорного раствора на футеровку чугуновозного ковша будет получен благодаря тому, что при осуществлении изобретения образуется огнеупорный слой, имеющий прочное, пористое сцепление с футеровкой ковша. За счет использования наполнителей снижаются действие сил "адгезии", улучшаются защитные свойства покрытия.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предложенный способ существенно отличается от существующих ранее способов укрепления футеровки ковша, что подтверждает соответствие критерию "новизна". Анализ патентов и научно-технической литературы не выявил использования новых существенных признаков, используемых в предлагаемом решении, которые отличают его от прототипа, что позволяет сделать вывод о его соответствии признаку "изобретательский уровень".

Конкретное использование предлагаемого способа в доменном цехе НТМК подтверждает промышленную применимость изобретения.

Применение данного изобретения позволит увеличить стойкость футеровки чугуновозных ковшей, стабилизировать ритмичность подачи ковшей под печи и снизить эксплуатационные затраты.

Источники информации

1. А.с. 1416511, МПК 21 В 3/10, опубл. в БИ 30, 1988 г.

2. А.с. 1371970, МПК 21 В 7/14, опубл. в БИ 5, 1988 г.

3. Арист Л.М. и др. Механизация работ в доменном и сталеплавильном производствах.- Киев, Техника, 1991, с.98-102.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Торкрет-масса для факельного торкретирования металлургических агрегатов | 1990 |

|

SU1713939A1 |

| Главный желоб доменной печи | 1977 |

|

SU691492A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| Способ восстановления футеровки по ходу кампании сталеплавильного конвертера | 1988 |

|

SU1629325A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| СПОСОБ УДАЛЕНИЯ ШЛАКОВЫХ НАСТЫЛЕЙ В ЧУГУНОВОЗНЫХ КОВШАХ | 1994 |

|

RU2080962C1 |

| Устройство для выпуска продуктов плавки из доменной печи | 1973 |

|

SU548628A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

Изобретение относится к черной металлургии, а именно к способам защиты огнеупорной футеровки чугуновозных ковшей при перевозке чугуна с повышенным содержанием титаномагнетитов. Способ защиты чугуновозных ковшей включает нанесение на внутреннюю поверхность футеровки чугуновозного ковша слоя водного раствора, состоящего из смеси известковой суспензии и наполнителя в соотношении 1: (0,1-0,75), при этом расход смеси составляет 1,5-9,0 кг/м3 чугуновозного ковша. В качестве наполнителя используют углеродистые материалы, а именно колошниковая пыль или доломитовый порошок. Раствор наносят на горячую футеровку ковша толщиной 1-3 мм после каждого слива чугуна в миксер. Использование изобретения обеспечивает повышение срока службы футеровки чугуновозных ковшей. 2 з.п. ф-лы, 1 табл.

| АРИСТ Л.М | |||

| и др | |||

| Механизация работ в доменном и сталеплавильном производствах | |||

| - Киев, Техника, 1991, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Способ предотвращения образования настылей на стенках чугуновозного ковша | 1986 |

|

SU1371970A1 |

| SU 45048, 30.11.1935 | |||

| Способ защиты металлургической емкости | 1986 |

|

SU1416511A1 |

| SU 1514792 A1, 15.10.1989 | |||

| Способ обработки шлакового ковша | 1976 |

|

SU617474A1 |

| Шлаковозная чаша | 1984 |

|

SU1211293A1 |

| Шлаковозная чаша с защитным покрытием | 1979 |

|

SU870430A1 |

| СПОСОБ ПОДГОТОВКИ ШЛАКОВЫХ ЧАШ | 1997 |

|

RU2115738C1 |

Авторы

Даты

2002-02-27—Публикация

2000-09-21—Подача