Настоящее изобретение относится к способу производства уксусной кислоты с пониженным образованием карбонильных загрязнений, особенно ацетальдегида и ацетона, карбонилированием метанола, и/или диметилового эфира, и/или метилацетата в присутствии родиевого катализатора и метилгалогенида.

Процессы карбонилирования в присутствии родиевых катализаторов известны и описаны, например, в патенте США 3768329.

Процессы карбонилирования в присутствии рутениевых и осмиевых катализаторов известны из патентов Великобритании номера 1234641 и 2029409.

Уксусную кислоту в настоящее время производят каталитическим карбонилированием метанола. Традиционная каталитическая система содержит соединение родия и промотор метилгалогенид, такой как метилиодид. Обычно реакцию проводят при температурах между 150oС и 200oС и давлениях от 20-50 бар с родиевым катализатором, растворенным в жидкой реакционной среде, состоящей, в основном, из уксусной кислоты, воды и метилиодида. В условиях реакции протекает ряд взаимопревращений между реагентами и продуктами, такие как этерификация и гидролиз:

CH3OH+CH3COOH⇔CH3COOCH3+H2O

CH2I+H2O⇔CH3OH+HI

2CH3OH⇔CH3OCH3+H2O

Эти реакции управляются в условиях реакции, главным образом, термодинамическим равновесием. В соответствии с вышеуказанными уравнениями сырье может состоять из метанола, диметилового эфира + воды, метилацетата + воды или любых смесей метанола, диметилового эфира, метилацетата и воды.

Суммарная реакция протекает в соответствии с уравнением

СН3ОН+СО-->СН3СООН (катализаторы: Rh, СН3I)

Сходные каталитические системы могут быть использованы в синтезе других карбоновых кислот, например пропионовой кислоты, при замене промотора метилиодида этилиодидом и замене метанола этанолом

C2H5OH+СО-->C2H5COOH (катализаторы: Rh, C2H5I)

Таким образом, заменой подаваемого спирта и промотора алкилиодида их высшими гомологами может быть получена фактически любая карбоновая кислота сходным путем или несколько карбоновых кислот могут быть получены одновременно.

В промышленном синтезе уксусной кислоты сырье метанола непрерывно подают в реакционный раствор вместе с оксидом углерода. При преобладающих условиях реакции каталитическая система катализирует также реакцию конверсии водяного газа, посредством чего часть оксида углерода реагирует с водой, содержащейся в реакционном растворе, образуя водород и диоксид углерода. Следовательно, реакционная система будет неизбежно содержать ограниченную концентрацию водорода. Водород будет также обычно присутствовать в ограниченных количествах в газовом сырье оксида углерода, которое чаще всего получают из синтез-газа, состоящего из водорода и оксида углерода, например, криогенным фракционированием.

Хотя процесс карбонилирования является очень селективным, обычно более 99% относительно метанола, малые количества побочных продуктов все же образуются, особенно пропионовая кислота и органические карбонильные загрязнения, подобные ацетальдегиду и ацетону, которые имеют тенденцию накапливаться в петле синтеза.

Первичные карбонильные загрязнения, такие как ацетальдегид, являются особенно вредными, потому что они могут подвергаться реакции самоконденсации с образованием вторичных продуктов альдольной конденсации, таких как, например, кротоновый альдегид. Эти вторичные продукты альдольной конденсации могут далее реагировать с иодидными промоторами катализатора с образованием органических иодидов, таких как этилиодид, бутилиодид и гексилиодид.

Эта проблема обычно признается специалистами и указывается, например, в Европейских патентах 487284, 768295, 687662 и патенте США 5723660 и ссылках, приводимых здесь. Многие из этих побочных продуктов трудно отделить от получаемой уксусной кислоты обычными средствами, такими как дистилляция, из-за того, что их точки кипения близки к точке кипения уксусной кислоты или вследствие образования азеотропов с уксусной кислотой. К тому же эти побочные продукты, как известно, действуют как яды для катализаторов, используемых далее по ходу переработки уксусной кислоты, например, в винилацетат.

Много попыток было сделано, чтобы минимизировать количество этих побочных продуктов в конечном продукте уксусной кислоты, например, обработкой озоном (патент США 5202491, Европейский патент 645362), взаимодействием с содержащими серебро ионообменными смолами (Европейский патент 196173), взаимодействием с активированным углеродом (международный патент WO 94/22804), усложненным многократным фракционированием части потока сырого продукта (международный патент WO 98/17619), чтобы избежать избыточного накопления карбонильных загрязнений в реакционной петле. Европейский патент 687662 указывает, что концентрация ацетальдегида в реакционной среде сохраняется ниже 400 частей на миллион. Это достигается удалением ацетальдегида, дистилляцией и последующей экстракцией ацетальдегида водой из рабочей жидкости, которая рециркулирует в реактор карбонилирования.

В свете вышесказанного желателен способ, который будет понижать образование карбонильных загрязнений. Один из путей к достижению этого состоит в каталитическом гидрировании карбонильных загрязнений in situ, чтобы превращать, например, ацетальдегид в этанол и тем самым поддерживать концентрацию ацетальдегида на уровнях столь низких, чтобы существенно подавлялась реакция самоконденсации.

Необходимо отметить, что в противоположность карбонильным загрязнениям побочные продукты: пропионовая кислота (для которой предшественником является этанол) и любые высшие карбоновые кислоты, могут быть легко отделены от уксусной кислоты дистилляцией из-за существенной разницы в точках кипения и потому, что пропионовая кислота не образует азеотропов с уксусной кислотой. Более того, пропионовая кислота является ценным продуктом для ряда промышленных применений.

В обычном синтезе уксусной кислоты часто практикуют получать сырье оксида углерода криогенным фракционированием синтез-газа, чтобы достичь низкого содержания водорода в сырье, потому что водород имеет тенденцию способствовать образованию нежелательных побочных продуктов.

Ближайшим аналогом является способ производства уксусной кислоты карбонилированием метанола и/или его реакционноспособных производных при давлении 2,0-5,0 МПа (20-50 бар) с пониженным образованием карбонильного загрязнения путем взаимодействия метанола и/или его реакционноспособных производных с оксидом углерода и водородом при повышенном парциальном давлении водорода менее 2 бара в жидком реакционном составе, включающем (а) родиевый катализатор, (б) метилгалогенид и (в) соединение рутения (см. Европейский патент 728727, кл. С 07 С 51/12, опубл. 28.08.1996).

Недостатком известного способа является то, что количество образовавшихся побочных продуктов еще сравнительно высоко.

Задача данного изобретения заключается в дальнейшем снижении нежелательных побочных продуктов.

Поставленная задача решается в способе производства уксусной кислоты карбонилированием метанола и/или его реакционноспособных производных при давлении 2,0-5,0 МПа (20-50 бар) с пониженным образованием карбонильного загрязнения путем взаимодействия метанола и/или его реакционноспособных производных с оксидом углерода и водородом при повышенном парциальном давлении водорода менее 2 бара в жидком реакционном составе, включающем (а) родиевый катализатор, (б) метилгалогенид и (в) соединение рутения за счет того, что процесс осуществляют при парциальном давлении водорода, по меньшей мере, 0,3 МПа (3 бара).

Следующие примеры служат исключительно для иллюстрации изобретения.

Сравнительный пример 1

В автоклав Хастеллой Б (Hastelloy В) емкостью 100 мл, снабженный магнитной мешалкой, помещали 10 г уксусной кислоты, 10 г метилацетата, 7 г метилиодида, 8 г Н2O и 0,05 г RhI3. Автоклав дважды заполняли оксидом углерода и стравливали, нагревали до 185oС и заполняли оксидом углерода до общего давления 3,5 МПа. Поддерживали давление 3,5 МПа подачей дополнительного оксида углерода из резервуара. Когда давление в резервуаре с оксидом углерода снизилось с 6,1 МПа до 4,3 МПа, что соответствует примерно 70% превращения метилацетата в уксусную кислоту, реактор охлаждали, стравливали давление и жидкость анализировали методом газовой хроматографии. Анализ показал следующее распределение побочных продуктов: ацетальдегид 344 частей на миллион, ацетон 489 частей на миллион, этилиодид 25 частей на миллион, этилацетат 55 частей на миллион и следы этанола.

Пример 2

Процедуру сравнительного примера 1 повторяли за исключением того, что в реактор помещали дополнительное количество 0,5 г хлорида рутения. Эксперимент проводили точно, как в сравнительном примере 1. Полученная жидкая смесь содержала: 136 частей на миллион ацетальдегида, 451 частей на миллион ацетона, 35 частей на миллион этилиодида и 83 частей на миллион этилацетата.

Сравнительный пример 3

Сравнительный пример 1 повторяли за исключением того, что реактор заполняли оксидом углерода до давления 2,5 МПа и немедленно после этого далее заполняли водородом до общего давления 3,5 МПа. Поддерживали давление 3,5 МПа подачей оксида углерода из резервуара. Реакцию остановили, когда давление в резервуаре с оксидом углерода упало с 6,8 МПа до 5,0 МПа. Следующие количества побочных продуктов были обнаружены: ацетальдегид 754 частей на миллион, ацетон 459 частей на миллион, этилиодид 23 частей на миллион, этилацетат 61 частей на миллион и этанол (следы).

Пример 4

Сравнительный пример 3 повторяли за исключением того, что в реактор помещали дополнительное количество 0,5 г "тримера ацетата рутения" (гексакис(ацетато)триаква-i3-оксотрирутенийацетата). Реакцию остановили, когда давление в резервуаре с оксидом углерода упало с 6,8 МПа до 5,0 МПа. Последующий анализ показал, что реакционная жидкость содержит 174 частей на миллион ацетальдегида, 128 частей на миллион ацетона, 265 частей на миллион этилиодида, 713 частей на миллион этилацетата и 220 частей на миллион этанола.

Пример 5

Пример 4 повторяли за исключением того, что в этом эксперименте реактор заполняли оксидом углерода до давления 3,0 МПа и после этого водородом до давления 3,5 МПа. Когда давление в резервуаре с оксидом углерода снизилось с 6,8 МПа до 5,0 МПа, реакцию остановили с получением раствора, содержащего 187 частей на миллион ацетальдегида, 171 частей на миллион ацетона, 231 частей на миллион этилиодида, 420 частей на миллион этилацетата и 82 частей на миллион этанола.

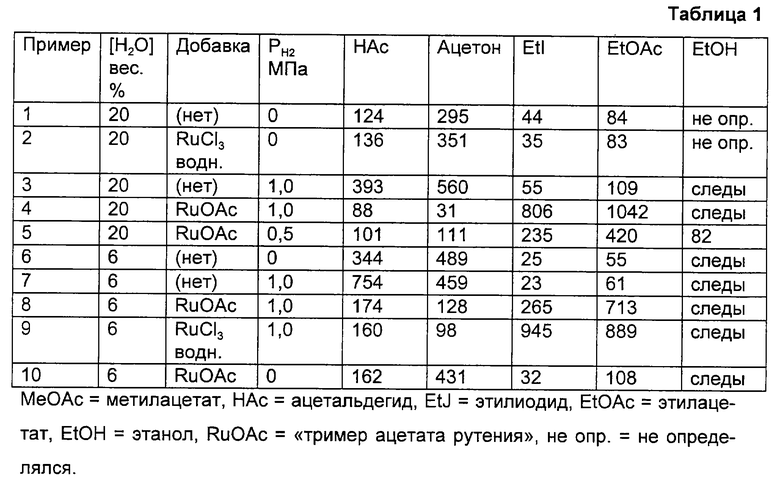

Примеры 1-5 характеризуются относительно высокой концентрацией воды, около 20 мас.%, в жидкой реакционной среде.

Следующие примеры 6-9 иллюстрируют влияние рутения при низкой концентрации воды.

Сравнительный пример 6

Сравнительный пример 1 повторяли за исключением того, что только 2 г H2O помещали в реактор. Реактор нагревали до 185oС и заполняли оксидом углерода до давления 3,5 МПа. Когда давление в резервуаре с оксидом углерода упало с 6,1 МПа до 4,8 МПа, что соответствует 50% превращения сырья метилацетата, реакцию останавливали и жидкость анализировали методом газовой хроматографии. Раствор содержал побочные продукты в количествах: 124 частей на миллион ацетальдегида, 295 частей на миллион ацетона, 44 частей на миллион этилиодида, 84 частей на миллион этилацетата.

Сравнительный пример 7

Сравнительный пример 6 повторяли за исключением того, что реактор после достижения температуры 185oС заполняли оксидом углерода до давления 2,5 МПа и немедленно после этого заполняли водородом до давления 3,5 МПа. Когда давление в резервуаре с оксидом углерода упало с 6,5 МПа до 5,0 МПа, что соответствует 60% превращения метилацетата, реакцию остановили и реакционную смесь анализировали. Следующие количества побочных продуктов были обнаружены: ацетальдегид 493 частей на миллион, ацетон 560 частей на миллион, этилиодид 55 частей на миллион, этилацетат 109 частей на миллион и этанол (следы).

Пример 8

Сравнительный пример 7 повторяли за исключением того, что в реактор поместили дополнительное количество 0,5 г "тримера ацетата рутения". Реактор нагревали до 185oС и заполняли оксидом углерода до давления 2,5 МПа и немедленно после этого заполняли водородом до давления 3,5 МПа. Когда давление в резервуаре с оксидом углерода упало с 6,4 МПа до 4,9 МПа, что соответствует 60% превращения метилацетата, реакцию остановили и реакционную смесь анализировали. Следующие количества побочных продуктов были обнаружены: ацетальдегид 77 частей на миллион, ацетон 63 частей на миллион, этилиодид 806 частей на миллион, этилацетат 1042 частей на миллион и этанол (следы).

Пример 9

Пример 8 повторяли точно таким же образом за исключением того, что использовали 0,5 г гидрата хлорида рутения вместо "тримера ацетата рутения". После этого эксперимента следующие количества побочных продуктов были обнаружены: ацетальдегид 60 частей на миллион, ацетон 88 частей на миллион, этилиодид 945 частей на миллион, этилацетат 889 частей на миллион и этанол (следы).

Пример 10

Сравнительный пример 6 повторяли за исключением того, что в реактор поместили дополнительное количество 0,5 г "тримера ацетата рутения". Реактор нагревали до 185oС и заполняли оксидом углерода до давления 3,5 МПа. Когда давление в резервуаре с оксидом углерода упало с 6,1 МПа до 4,8 МПа, что соответствует 50% превращения сырья метилацетата, реакцию остановили и реакционную смесь анализировали методом газовой хроматографии. Следующие количества побочных продуктов были обнаружены: ацетальдегид 162 частей на миллион, ацетон 431 частей на миллион, этилиодид 32 частей на миллион, этилацетат 108 частей на миллион и этанол (следы).

Результаты экспериментов, описанных в примерах 1-10, собраны в таблице 1 (побочные продукты в частей на миллион).

Эксперименты в примерах 1-10 показывают, что добавление соединений рутения к реакционному раствору в присутствии водорода существенно снижает образование нежелательных вредных побочных продуктов ацетальдегида и ацетона и при этом повышает образование этилиодида, этилацетата и этанола, которые все являются предшественниками пропионовой кислоты.

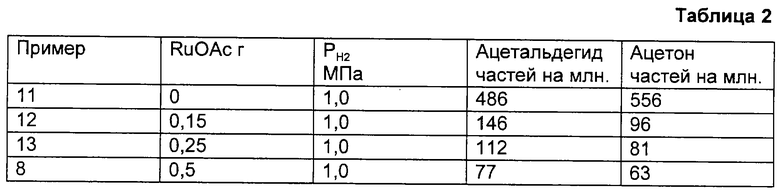

Примеры 11-13

В дополнение к вышеуказанным примерам эксперименты проводили аналогичным образом, как в примере 8, но варьировали в реакционной среде концентрацию катализатора гидрирования ацетата рутения. Результаты перечислены в таблице 2.

Примеры 11-13 показывают изменение количества вредных побочных продуктов, ацетальдегида и ацетона, с изменением количества добавленного рутениевого катализатора гидрирования.

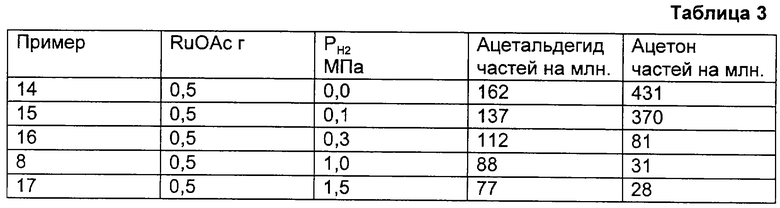

Примеры 14-17.

Другую серию экспериментов проводили аналогично эксперименту примера 8 за исключением того, что парциальное давление водорода варьировали от 0 до 15 бар. Количества ацетальдегида и ацетона, обнаруженные в полученном растворе, показаны в таблице 3.

Примеры 14-17 показывают, что более высокое парциальное давление водорода способствует снижению количества ацетальдегида и ацетона в полученном растворе и что это снижение становится особенно существенным при парциальных давлениях водорода по меньшей мере 3 бара (0,3 МПа).

Вышеуказанные примеры демонстрируют, что добавка соединения рутения как катализатора гидрирования к реакционному раствору катализатора карбонилирования в присутствии водорода при парциальном давлении, по меньшей мере, 3 бара существенно снижает образование вредных карбонильных загрязнений, ацетона и ацетальдегида, которые образуют продукты конденсации, которые трудно отделять от получаемой уксусной кислоты, и в то же самое время повышает образование предшественников пропионовой кислоты, которые при непрерывной обработке в промышленных условиях будут в итоге карбонилироваться в пропионовую кислоту, которая считается не вредным, даже ценным продуктом, и которая может быть легко отделена от уксусной кислоты дистилляцией.

Пример 18

На основе результатов, полученных в лабораторных периодических экспериментах, влияние рутения демонстрировали в непрерывно работающей пилотной установке, состоящей из реактора карбонилирования, расположенного над реактором обратного холодильника, сепаратора, работающего по принципу мгновенного испарения, дистилляционной колонны, аппарата для декантации, расположенного над дистилляционной колонной, и поглотителя низкого давления для улавливания легких фракций.

В реактор, содержащий приблизительно 550 частей на миллион по весу родиевого катализатора, подавали смесь метанола, диметилового эфира и воды, полученную на соседней пилотной установке, и оксид углерода, содержащий около 3-4 объемных % водорода. Из реактора удаляли поток жидкого продукта, состоящий преимущественно из уксусной кислоты, воды и метилиодида, часть которого подвергали мгновенному испарению понижением давления от примерно 31 бара (избыточного) до примерно 0,2 бара (избыточного), что вызывало падение температуры со 185oС до приблизительно 120oС. Жидкий остаток, содержащий родиевый катализатор карбонилирования, возвращали в реактор. Газовую фазу из испарителя мгновенного действия вводили в дистилляционную колонну вместе с сухим газом из верхней части реактора. Из нижней части дистилляционной колонны удаляли неочищенную уксусную кислоту концентрации от приблизительно 99% до приблизительно 99,8%. Газ верхней части дистилляционной колонны охлаждали и конденсируемые продукты отделяли в аппарате для декантации, расположенном над дистилляционной колонной, в котором конденсируемые продукты разделяли на водную фазу и органическую фазу, содержащую преимущественно метилиодид. Уровни жидкости в аппарате для декантации поддерживали рециклизацией водной и органической фазы обратно в реактор с примерно постоянной скоростью. Сухой газ, покидавший аппарат для декантации, промывали в противотоке в поглощающей башне низкого давления частью получаемой неочищенной уксусной кислоты и жидкую фазу возвращали в дистилляционную колонну, чтобы избежать того, чтобы метилиодид и легкие фракции уходили из пилотной установки. Для гарантирования стабильной эксплуатации пилотной установки объемы водной и органической фаз в аппарате для декантации были существенно выше, чем объем жидкости в реакторе. Так, объем жидкости, содержащейся в реакторе, был приблизительно 5 литров, в то время как объем жидкости в каждой из двух жидких фаз в аппарате для декантации был в любое время между 15 и 20 литрами. Обе жидких фазы, содержащиеся в аппарате для декантации, были использованы в предыдущих пилотных циклах и, следовательно, содержали набор побочных продуктов, аккумулированных в течение последних эксплуатации.

Пилотную установку эксплуатировали непрерывно таким образом приблизительно 1880 часов. На всем протяжении этого периода фиксировали различные ключевые параметры процесса, некоторые непрерывно, а некоторые - периодически. Хроматографическими измерениями на всем протяжении этого периода показали, что сухой газ, покидающий обратный холодильник над реактором, в любое время содержал от 10 до 20% по объему водорода, что соответствует парциальному давлению водорода в реакторе в интервале приблизительно 2-4 бар. В течение того же периода образцы водной фазы удаляли периодически из аппарата для декантации над дистиллятором.

После 1880 часов эксплуатации поток сырья метанола и потоки водного и органического рециркулирующего продукта из аппарата для декантации постепенно снижали и большую часть жидкости в петле синтеза переводили в дистилляционную колонну, посредством чего почти вся вода и метилиодид и легкие фракции примесей в петле синтеза были собраны в аппарате для декантации.

После охлаждения реактора остаточную жидкость в петле синтеза, содержащую родиевый катализатор, слили. Затем в реактор поместили уксусную кислоту и дополнительно воду и метилиодид из аппарата для декантации и после этого поместили свежеполученный раствор катализатора, содержащий родиевый катализатор карбонилирования в таком количестве, чтобы получить концентрацию родия в реакционном растворе между 500 и 600 частей на миллион по весу. Дополнительно в реактор поместили раствор тримера ацетата рутения, чтобы достичь конечной концентрации рутения в реакционном растворе приблизительно 4400 частей на миллион по весу. Пилотную установку снова запустили, и установили условия реакции, сходные с условиями предшествующего 1500-часового периода.

Пилотную установку эксплуатировали в этих условиях дополнительные 1220 часов, в течение этого периода периодически удаляли водные образцы из аппарата для декантации.

На всем протяжении периода 3100 часов водные образцы, удаляемые из аппарата для декантации, анализировали на ацетальдегид методом газовой хроматографии.

Анализы показали, сверх ожидаемого, существенное понижение концентрации ацетальдегида в водной фазе в течение периода времени, следующего за изменением каталитической системы.

В течение периода 3100 часов эксплуатации ограниченное число образцов удаляли прямо из петли синтеза и затем анализировали. В период перед добавлением рутения в петлю синтеза следующие количества ацетальдегида были обнаружены в жидкой реакционной фазе: 460 частей на миллион (333 ч); 611 частей на миллион (720 ч); 581 частей на миллион (1439 ч). После введения новой каталитической системы были получены следующие значения: 220 частей на миллион (2021 ч); 69 частей на миллион (2223 ч); 81 частей на миллион (2664 ч); 53 частей на миллион (2985 ч);

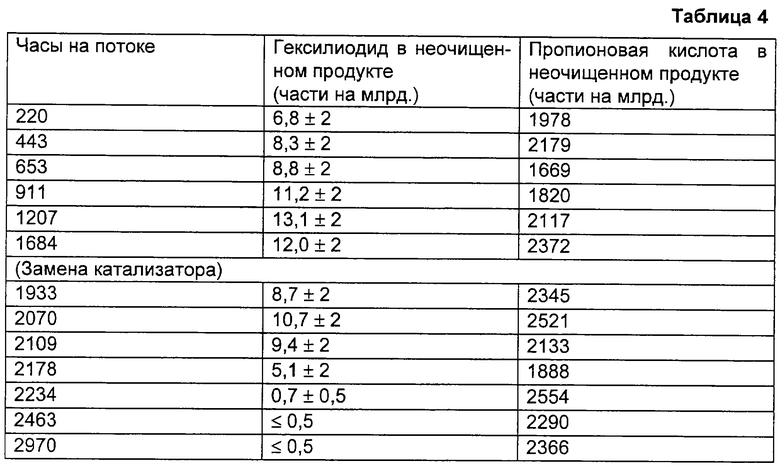

Чтобы подтвердить качество целевого продукта, образцы полученной неочищенной уксусной кислоты анализировали методом газовой хроматомасс-спектрометрии с использованием метода, специально разработанного для определения количества гексилиодида до менее чем одной части на миллиард. В тех же образцах определяли количество пропионовой кислоты. Результаты показаны в таблице 4.

Данные в таблице 4 показывают существенное понижение количества гексилиодида в полученной неочищенной уксусной кислоте, а также существенное повышение количества пропионовой кислоты.

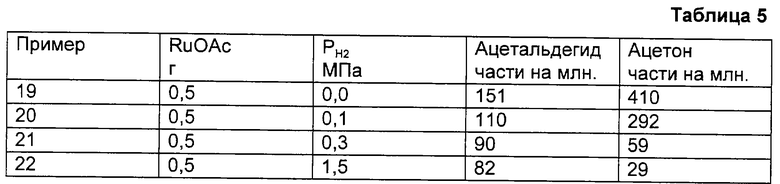

Примеры 19-22

Другую серию экспериментов проводили аналогично экспериментам примеров 14 до 17 за исключением того, что в качестве исходных продуктов используют 18 г уксусной кислоты, 4,5 г метанола, 7 г метилиодида, 4 г Н2О, 0,05 г RuI3 и 0,5 г RuOAc. Количества ацетальдегида и ацетона, обнаруженные в полученном растворе, показаны в таблице 5.

Примеры 19-22 показывают, что более высокое парциальное давление водорода, равное по меньшей мере 3 бара, способствует снижению количества ацетальдегида и ацетона в полученном растворе также при использовании метанола в качестве исходного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2196128C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2193551C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1994 |

|

RU2132840C1 |

| СПОСОБ УМЕНЬШЕНИЯ И/ИЛИ УДАЛЕНИЯ ПЕРМАНГАНАТВОССТАНАВЛИВАЮЩИХ СОЕДИНЕНИЙ И С АЛКИЛИОДИДНЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2181715C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ С МЕТАЛЛТРИДЕНТАТНЫМИ ЛИГАНДАМИ | 2004 |

|

RU2348607C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ РЕЦИРКУЛИРУЮЩЕГО ПОТОКА ПРИ ПОЛУЧЕНИИ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2280639C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2201916C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) И СПОСОБ ОБРАБОТКИ ПОТОКА УКСУСНОЙ КИСЛОТЫ | 2002 |

|

RU2274632C2 |

| СПОСОБ ПРОИЗВОДСТВА УКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2404960C2 |

Изобретение относится к получению уксусной кислоты. Способ осуществляют путем взаимодействия метанола и/или его реакционноспособных производных с оксидом углерода и водородом при повышенном парциальном давлении водорода в жидком реакционном составе. Реакционный состав включает (а) родиевый катализатор, (б) метилгалогенид и (в) соединение рутения. Парциальное давление водорода составляет по меньшей мере 0,3 МПа (3 бар). Общее давление равно 2,0-5,0 МПа (20-50 бар). Технический результат - снижение образования нежелательных побочных продуктов. 5 табл.

Способ производства уксусной кислоты карбонилированием метанола и/или его реакционноспособных производных при давлении 2,0-5,0 МПа (20-50 бар) с пониженным образованием карбонильного загрязнения путем взаимодействия метанола и/или его реакционноспособных производных с оксидом углерода и водородом при повышенном парциальном давлении водорода в жидком реакционном составе, включающем (а) родиевый катализатор, (б) метилгалогенид и (в) соединение рутения, отличающийся тем, что процесс осуществляют при парциальном давлении водорода, по меньшей мере, 0,3 МПа (3 бар).

| Сигнальная башня, испытывающая действия сил, вызываемых движущимся льдом | 1975 |

|

SU728727A3 |

| Модель асинхронного двигателя | 1949 |

|

SU85204A1 |

| УСТРОЙСТВО ТЕСТ-ОБЪЕКТА для ОПРЕДЕЛЕНИЯ |МШГ':^;| ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УСТРОЙСТВ ДЛЯ ПОСЛОЙНЫХ ИССЛЕДОВАНИЙ | 0 |

|

SU372993A1 |

| Способ получения уксусной кислоты | 1989 |

|

SU1715203A3 |

Авторы

Даты

2003-04-27—Публикация

1999-03-29—Подача