Изобретение относится к области электротехники и может быть использовано при изготовлении конструкций высоковольтных аппаратов наружного исполнения.

Известен изолятор для высоковольтного аппарата, содержащий ребристый диэлектрический корпус с металлическими наконечниками, размещенными на концах стержня, внутри которого равномерно по периферии размещены три профильных элемента из высокопрочного однонаправленного стеклопластика, торцы которых закреплены в металлических наконечниках. Поверхность профилей покрыта эластичным подслоем, а свободное пространство внутри корпуса заполнено полимерной композицией с наполнителем /патент РФ 2107349, Н 01 В 17/14, 1998/.

Недостатком известной конструкции является недостаточная эксплуатационная надежность, обусловленная низкой гидрофобностью и высокой теплопроводностью поверхностного слоя изоляции.

Известен ограничитель перенапряжений, содержащий пластиковый трубчатый стержень, внешнюю полимерную оболочку с ребрами, которая расположена на упомянутом стержне, два электрода, которые расположены по концам упомянутого стержня, одну колонку варисторов из оксида цинка, размещенную между упомянутыми электродами в упомянутом трубчатом стержне /заявка WO 93/07630, Н 01 С 7/12, 1993/.

Установлено, что даже легкое загрязнение поверхностного слоя наружного корпуса изоляционной конструкции снижает величину удельного электрического сопротивления поверхностного слоя, и уменьшает гидрофобность, и увеличивает теплопроводность, снижая надежность всего устройства.

Предложенное изобретение направлено на решение задачи повышения эксплуатационной надежности высоковольтной конструкции путем обеспечения высокой гидрофобности и низкой теплопроводности поверхностного слоя элементов, находящихся под воздействием неблагоприятных факторов окружающей среды.

Для решения поставленной задачи предложен изолятор, содержащий пластиковый стержень, внешнюю полимерную оболочку с ребрами, которая расположена на упомянутом стержне, два электрода, которые расположены по концам упомянутого стержня, причем упомянутая оболочка выполнена комбинированной из основного слоя и, по меньшей мере, одного наружного сплошного слоя. Основной слой выполнен из высокомолекулярного кремнийорганического силоксанового каучука с инертным наполнителем, а упомянутый наружный слой выполнен из низкомолекулярного кремнийорганического силоксанового каучука без наполнителя в виде лакокрасочного покрытия так, что толщина упомянутого наружного слоя составляет 0,001÷0,5 от минимальной толщины упомянутого основного слоя, т.е. без учета высоты ребер.

Предложен также ограничитель перенапряжений, содержащий пластиковый трубчатый стержень, внешнюю полимерную оболочку с ребрами, которая расположена на упомянутом стержне, два электрода, которые расположены по концам упомянутого стержня, по меньшей мере, одну колонку варисторов, размещенную между упомянутыми электродами в упомянутом трубчатом стержне, причем упомянутая оболочка выполнена комбинированной из основного слоя и, по меньшей мере, одного наружного сплошного слоя.

Одновременно предложен способ изготовления оболочки изолятора, который заключается в предварительной подготовке стеклопластикового трубчатого стержня путем придания его наружной поверхности шероховатости и обезжиривании с последующим размещением указанного стержня в нагретую до 115oС пресс-форму, внутренняя поверхность которой определяет ребристую конфигурацию наружной поверхности. Затем осуществляют введение смеси высокомолекулярного силоксанового каучука в пресс-форму и вулканизируют его при температуре 115÷185oС для формирования внутреннего слоя. Наружный слой формируют методом лакокрасочной технологии, выбранным из группы распыление, окунание и полив, вулканизируя его при вращении изделия вокруг продольной оси с постоянной скоростью.

Готовый изолятор может быть соединен с другими элементами высоковольтных аппаратов, как разъемным соединением, так и неразъемным соединением.

Предложенная конструкция может быть использована для корпуса ограничителя перенапряжений, а также и в других видах высоковольтных аппаратов наружного исполнения.

В процессе эксплуатации высоковольтной изоляции установлено, что под воздействием атмосферных осадков на ее внешней поверхности образуются загрязнения. При высоком рабочем напряжении и воздействии осадков при высокой влажности воздуха на поверхности изоляции образуются перемещающиеся со скоростью 10 - 100 м/с частичные дуговые разряды, в каналах которых температура достигает нескольких тысяч градусов. Вследствие термоокислительных процессов изоляция разрушается в виде трека (когда дуга фиксируется) или эрозии (когда дуга не теряет скорость перемещения).

Самая низкая теплопроводность у композиции, содержащей каучук без наполнителя. Но введение наполнителей способствует улучшению электрических, физико-механических и технологических свойств полимеров. Это также способствует увеличению объема материала (разбавление полимера), то есть позволяет снизить его стоимость.

Важным технологическим фактором при изготовлении оболочки является возможность непосредственной заливки на поверхность пластикового стержня полимерной композиции.

Для обеспечения необходимой технологической вязкости наружного слоя в жидкий каучук добавляют ароматический растворитель (толуол, бензин "калоша", гексан и т. п.).

Изобретение поясняется чертежами.

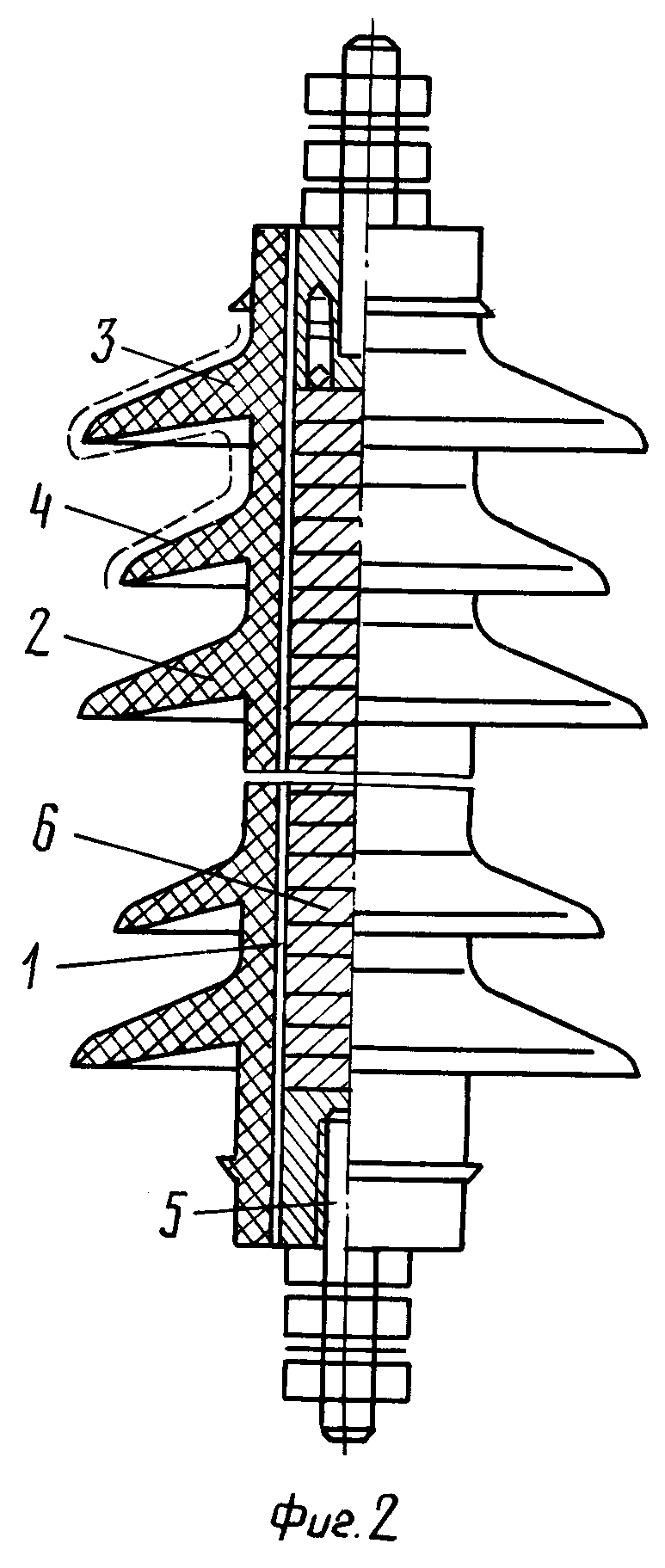

На фиг. 1 изображен изолятор для высоковольтного аппарата наружного исполнения.

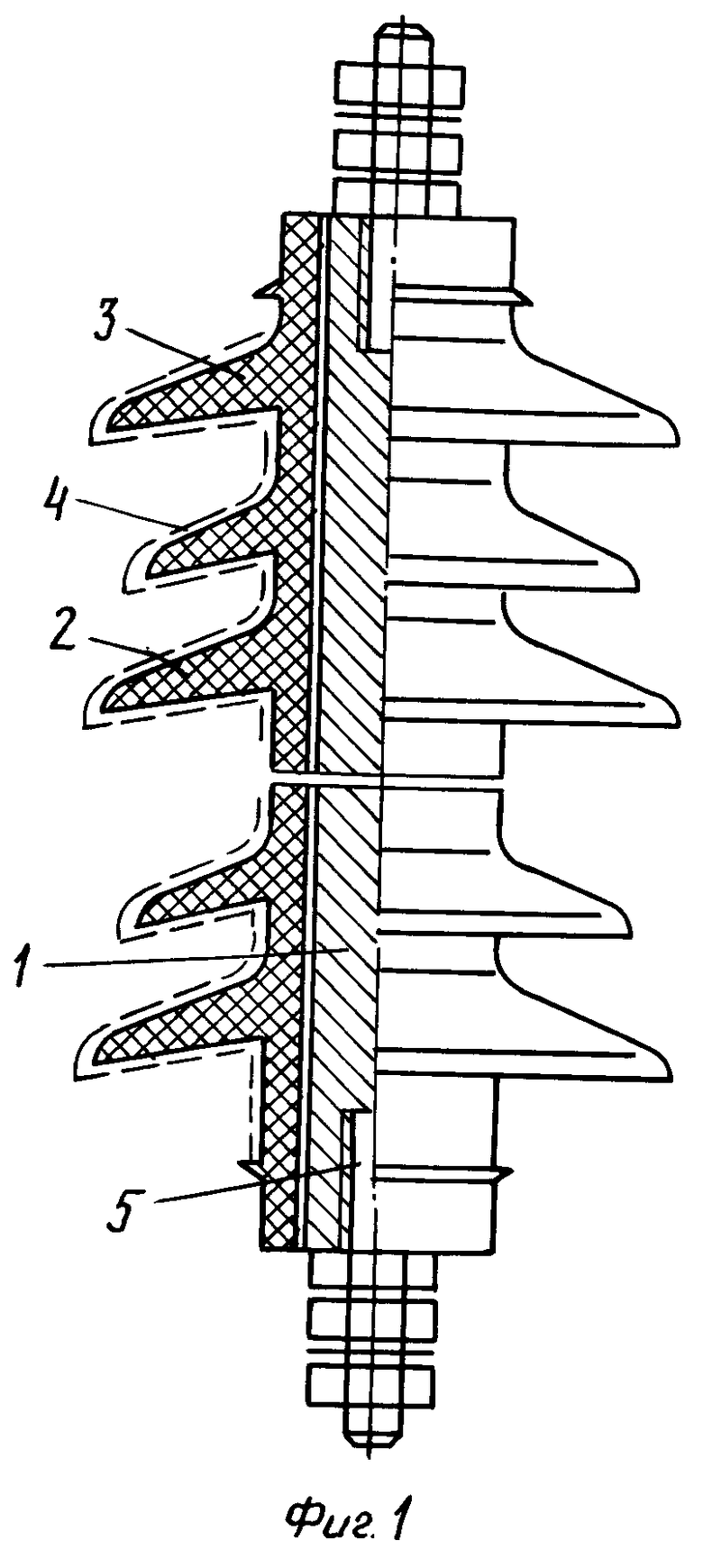

На фиг.2 изображен ограничитель перенапряжений.

Изолятор, который представлен на фиг.1, состоит из несущего центрального пластикового стержня 1, внешней трекингостойкой изоляционной полимерной оболочки 2, имеющей основной слой 3 с ребрами и сплошной наружный слой 4, а также двух электродов 5, расположенных на противоположных торцах указанного стержня 1.

Основной слой 3 оболочки 2 изготовлен из высокомолекулярного силоксанового каучука с инертным наполнителем, а сплошной наружный слой 4 оболочки 2 изготовлен из низкомолекулярного силоксанового каучука без наполнителя в виде лакокрасочного покрытия.

Соотношение толщины упомянутого наружного слоя 4 к минимальной толщине основного слоя 3 составляет 0,1.

Оболочку 2, используемую в конструкции изолятора, предлагается также использовать в конструкции ограничителя перенапряжений.

На фиг. 2 изображен ограничитель перенапряжений, который содержит одну колонку варисторов 6, размещенную между двумя электродами 5 изолятора в полости стеклопластикового трубчатого стержня 1, на котором расположена внешняя оболочка 2 с ребрами.

Способ изготовления изолятора заключается в предварительной подготовке пластикового стержня путем создания шероховатости на наружной поверхности и последующем обезжиривании. Затем размещают указанный стержень в нагретую до 115oС пресс-форму, внутренняя поверхность которой определяет ребристую конфигурацию наружной поверхности. Осуществляют введение смеси высокомолекулярного силоксанового каучука в пресс-форму и вулканизируют ее при температуре 115 - 185oС для формирования внутреннего основного слоя 3. Формируют наружный слой 4 методом лакокрасочной технологии - окунанием, вулканизируя наружный слой при вращении изделия вокруг продольной оси, расположенной горизонтально, с постоянной скоростью.

Для обеспечения необходимой вязкости в жидкий каучук наружного слоя 5 добавляют ароматический растворитель - бензин "калоша".

После изготовления изоляционной конструкции осуществляют монтаж электродов 5 и колонки варисторов 6 с использованием клея.

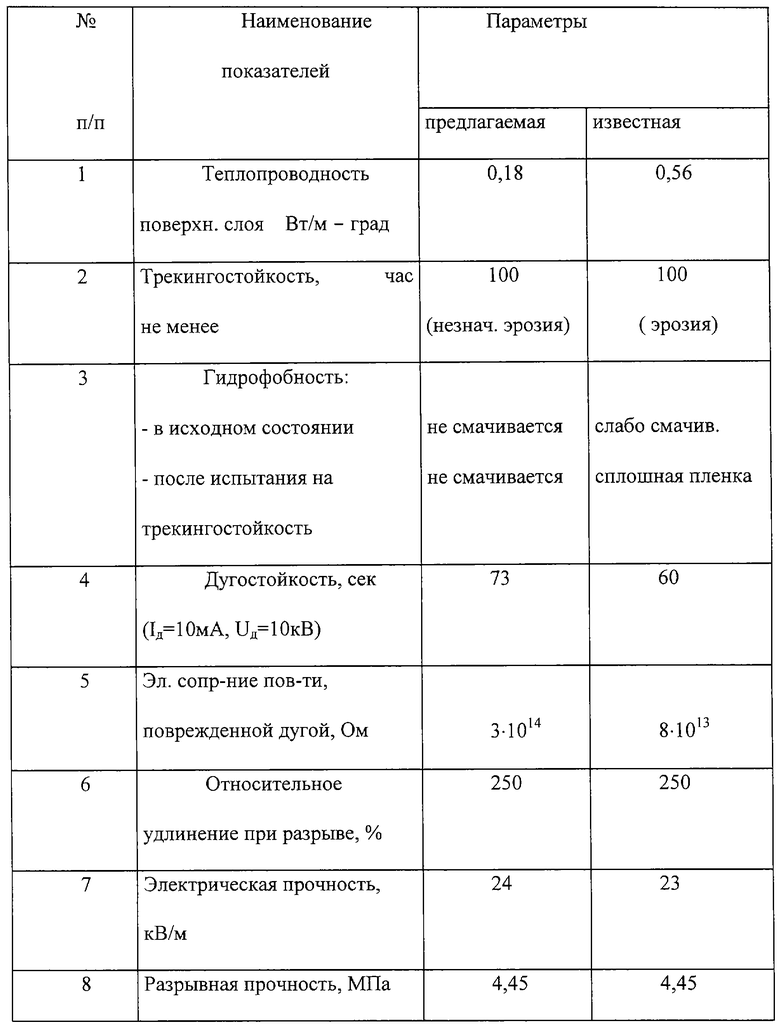

В таблице приведены электрические и физико-механические характеристики изоляционной конструкции в соответствии с предметом изобретения и известной конструкции.

Как видно из приведенных в таблице данных, изоляционная конструкция с дополнительным наружным слоем обладает более высокими электрическими и физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2186804C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 2006 |

|

RU2313842C1 |

| Устройство для защиты изоляции электрооборудования от грозовых и коммутационных перенапряжений | 2022 |

|

RU2808500C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЙ | 1995 |

|

RU2074428C1 |

| Гибридный опорно-стержневой изолятор | 2022 |

|

RU2798212C1 |

| Полимерная двухкомпонентная композиция | 2018 |

|

RU2700684C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЯ, ВСТРОЕННЫЙ В КОРПУС ИЗОЛЯТОРА | 2004 |

|

RU2259609C1 |

| Устройство для защиты стержневых полимерных изоляторов от повреждения частичными поверхностными разрядами при увлажнении загрязненной поверхности | 2022 |

|

RU2797986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2005 |

|

RU2285967C1 |

Изобретение относится к области электротехники и может быть использовано при изготовлении конструкций высоковольтных аппаратов наружного исполнения. Изолятор содержит стеклопластиковый корпус, внешнюю полимерную оболочку с ребрами, которая расположена на упомянутом корпусе, два электрода, которые расположены по концам упомянутого корпуса, причем упомянутая оболочка выполнена комбинированной из основного слоя и, по меньшей мере, одного наружного сплошного слоя, который выполнен из высокомолекулярного силоксанового каучука с инертным наполнителем, а упомянутый наружный слой выполнен из низкомолекулярного силоксанового каучука без наполнителя в виде лакокрасочного покрытия так, что толщина упомянутого наружного слоя составляет 0,001÷0,5 от толщины упомянутого основного слоя без учета высоты ребер, образующего внешнюю полимерную оболочку с ребрами. Предложен также ограничитель перенапряжений, содержащий, по меньшей мере, одну колонку варисторов, размещенную между упомянутыми электродами в упомянутом корпусе изолятора. Способ изготовления корпуса изолятора заключается в создании шероховатости и обезжиривании наружной поверхности стеклопластикового стержня, размещении его в нагретую до 125oС пресс-форму, внутренняя поверхность которой определяет ребристую конфигурацию наружной поверхности. Затем осуществляют введение смеси высокомолекулярного силоксанового каучука в пресс-форму и вулканизуют ее при температуре 115÷185oС для формирования внутреннего слоя. Формируют наружный слой оболочки методом лакокрасочной технологии. Техническим результатом является повышение эксплуатационной надежности. 3 с. и 9 з.п. ф-лы, 2 ил., 1 табл.

| ОПОРНО-ИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ | 1996 |

|

RU2107349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1990 |

|

RU2011233C1 |

| WO 9307630 A1, 04.15.1993 | |||

| US 4118861 А, 10.10.1978 | |||

| DE 3507509 A1, 04.09.1986 | |||

| DE 3815717 A1, 16.11.1989. | |||

Авторы

Даты

2003-04-27—Публикация

1999-08-24—Подача