Объекты настоящего изобретения в основном относятся к составным конструкциям и к связанным с ними способам изготовления, в частности к составным конструкциям, включающим в себя множество составных узлов для конструкций, обдуваемых выхлопными газами, изготовленных из керамических матричных композиционных (КМК) материалов, а также к связанным с ними способами изготовления.

Ряд компонентов выхлопных систем обычных реактивных двигателей, так же как и других устройств, обдуваемых горячими выхлопами, изготавливается из титановых сплавов. Титановые сплавы имеют ряд эксплуатационных преимуществ, однако ожидается, что температуры в выхлопных системах реактивных двигателей следующего поколения достигнут такого уровня, при котором узлы и компоненты, изготовленные из титановых сплавов, могут иметь неудовлетворительный срок службы. В связи с этим, исторически сложилось так, что каждое новое поколение реактивных двигателей имеет более высокие температуры выхлопных газов, чем предыдущее поколение, в связи с тем создатели реактивных двигателей стремятся добиться более высокой термодинамической эффективности. Однако при температурах в выхлопных системах, предполагаемых для следующего поколения реактивных двигателей, например температурах свыше 1000°F, узлы и компоненты выхлопной системы, изготовленные из титановых сплавов, например такие как сопла выхлопной системы и центральный корпус выхлопной системы, так же как и другие устройства, обдуваемые горячим выхлопом, могут окисляться относительно быстро, тем самым невыгодным образом сокращая срок службы таких компонентов.

Ряд обычных систем, обдуваемых выхлопными газами, например сопла выхлопной системы и центральный корпус выхлопной системы, сконструированы в форме сэндвича с ячеистой внутренней частью. В связи с этим, эти компоненты выхлопной системы могут включать в себя пару обшивок, выполненных из титанового сплава и расположенных на противоположных сторонах ячеистой внутренней части, которая также может быть сформирована из титанового сплава. Для снижения уровня шума от работы двигателя некоторые компоненты выхлопной системы могут быть снабжены резонаторами Гельмгольца. Для установки резонаторов Гельмгольца может быть предусмотрена перфорация или другие отверстия, полученные, например, просверливанием в облицовке из титанового сплава, расположенные в непосредственной близости к высокоскоростному потоку выхлопных газов. Перфорация или другие отверстия, выполненные на облицовке из титанового сплава, открываются в соответствующие ячейки ячеистой внутренней части. Путем соответствующей регулировки геометрии ячеек шум, издаваемый при работе двигателя, может быть снижен в значительной степени.

С целью создания компонентов системы выхлопа и других устройств, обдуваемых высокотемпературными выхлопными газами, которые могут выдержать более высокие температуры, превышающие, например, 1000°F, предлагались компоненты, включающие в себя сплавы металлов, выдерживающие высокие температуры. Однако эти сплавы металлов, выдерживающие высокие температуры, такие как Inconel 718, Rene 41 и Columbium, нежелательно тяжелые по сравнению с сопоставимыми компонентами, изготовленными из сплавов титана. Так как вес самолета, включая его двигатель, является одной из ключевых проблем, касающихся как производительности, так и стоимости эксплуатации воздушных судов, то использование компонентов системы выхлопа и других устройств, обдуваемых горячими выхлопами, выполненных из сплавов металлов, выдерживающих высокие температуры, но которые являются более тяжелыми по сравнению с компонентами из сплава титана, не оказалось желаемым решением данной проблемы.

Соответственно, было бы желательно создать конструкции системы выхлопа, например сопла и центральные корпуса, а также другие устройства, обдуваемые горячими выхлопными газами, которые могли бы выдерживать температуры выхлопных газов свыше 1000°F без какого-либо значимого сокращения срока службы компонентов. Дополнительно было бы целесообразно создать компоненты системы выхлопа, например сопла и центральные корпуса, и другие устройства, обдуваемые высокотемпературными выхлопными газами, которые могли бы выдерживать высокие температуры выхлопных газов, но при этом вес которых не превышал бы веса соответствующих компонентов из сплава титана, чтобы не увеличивать вес двигателя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение, таким образом, раскрывает составной узел и связанный с ним конструкцию, обдуваемую выхлопными газами, которые могут включать в себя керамические матричные композитные (КМК) материалы, тем самым позволяя составной узлу выдерживать температуры свыше 1000°F, например, т.е. такие температуры, которые потенциально могут создаваться выхлопными газами авиационных двигателей следующего поколения без значительного сокращения срока службы составного узла и без увеличения веса конструкции, обдуваемой выхлопными газами, по сравнению с соответствующими конструкциями, изготовленными из сплава титана. В соответствии с другими объектами данного изобретения, также предлагаются способы изготовления составного узла, который может также включать в себя КМК материал, тем самым позволяя компонентам систем, обдуваемых горячими выхлопами двигателя, и другим конструкциям, обдуваемым горячими выхлопами, быть изготовленными, например, из КМК материала, так, чтобы иметь способность выдерживать температуры свыше 1000°F.

Согласно одному из вариантов изобретения предлагается составной узел, который включает в себя гофрированную перегородку, которая может быть выполнена из КМК материала и вытянутую в продольном направлении. Составной узел также содержит трубчатый элемент, который также может быть выполнен из КМК материала, имеющий внутри гофрированную перегородку. Гофрированная перегородка и трубчатый элемент образуют секционированный сборочный узел, называемый, например, секционированный КМК трубчатый сборочный узел. Образовавшийся секционированный КМК трубчатый сборочный узел может иметь закругленные участки на углах в боковом поперечном сечении. В одном из вариантов осуществления изобретения предлагается составная структура, включающая в себя первый и второй лицевые обшивки и множество секционированных КМК трубчатых составных узлов, расположенных между лицевыми обшивками.

Составной сборочный узел, выполненный согласно одному из вариантов осуществления изобретения, также включает в себя внутренний звукопоглотитель, расположенный в непосредственной близости от гофрированной перегородки и внутри трубчатого элемента. Внутренний звукопоглотитель может быть вставлен в промежутки между витками гофрированной перегородки. Внутренний звукопоглотитель может быть изготовлен из керамического материала.

В соответствии с другим вариантом осуществления изобретения, предлагается конструкция, обдуваемая выхлопами, которая содержит стеночный элемент и множество секционированных трубчатых составных узлов, расположенных на стеночном элементе. Каждый из секционированных трубчатых составных узлов располагается в продольном направлении вдоль стеночного элемента. Дополнительно, каждый секционированный трубчатый сборочный узел располагается сбоку от прилегающего к нему другого секционированного трубчатого сборочного узла. Далее, каждый секционированный трубчатый сборочный узел содержит гофрированную перегородку, которая может быть выполнена из КМК материала и вытянутую в продольном направлении, и трубчатый элемент, который может также быть выполнен из КМК материала, в котором располагается гофрированная перегородка.

В одном варианте осуществления изобретения стеночный элемент образует множество секций, расположенных с промежутками в продольном направлении. В этом варианте множество секционированных КМК трубчатых сборочных узлов располагаются на каждой секции стеночного элемента. Каждый секционированный КМК трубчатый сборочный узел может располагаться по длине вдоль соответствующей секции стеночного элемента. Дополнительно, каждая секционированный КМК трубчатый сборочный узел может быть расположен сбоку от прилегающего к нему другого соседнего секционированного КМК трубчатого сборочного узла в пределах соответствующей секции стеночного элемента. В связи с этим, каждый секционированный КМК трубчатый сборочный узел имеет высоту, которая может изменяться в продольном направлении для облегчения расположения бок о бок секционированных КМК трубчатых сборочных узлов.

Как отмечено выше, каждый из секционированных КМК трубчатых сборочных узлов может также включать в себя внутренний звукопоглотитель, который может быть выполнен из керамического материала. Внутренний звукопоглотитель располагается в непосредственной близости от гофрированной перегородки и внутри трубчатого элемента, выполненного из КМК материала. В одном варианте внутренний звукопоглотитель установлен в промежутки между витками гофрированной перегородки. Конструкция, обдуваемая выхлопными газами, в этом варианте может также включать в себя первую и вторую лицевую обшивки, расположенные на противоположных сторонах множества секционированных КМК трубчатых сборочных узлов. Каждый секционированный КМК трубчатый сборочный узел может включать в себя закругленные на углах участки в боковом поперечном сечении.

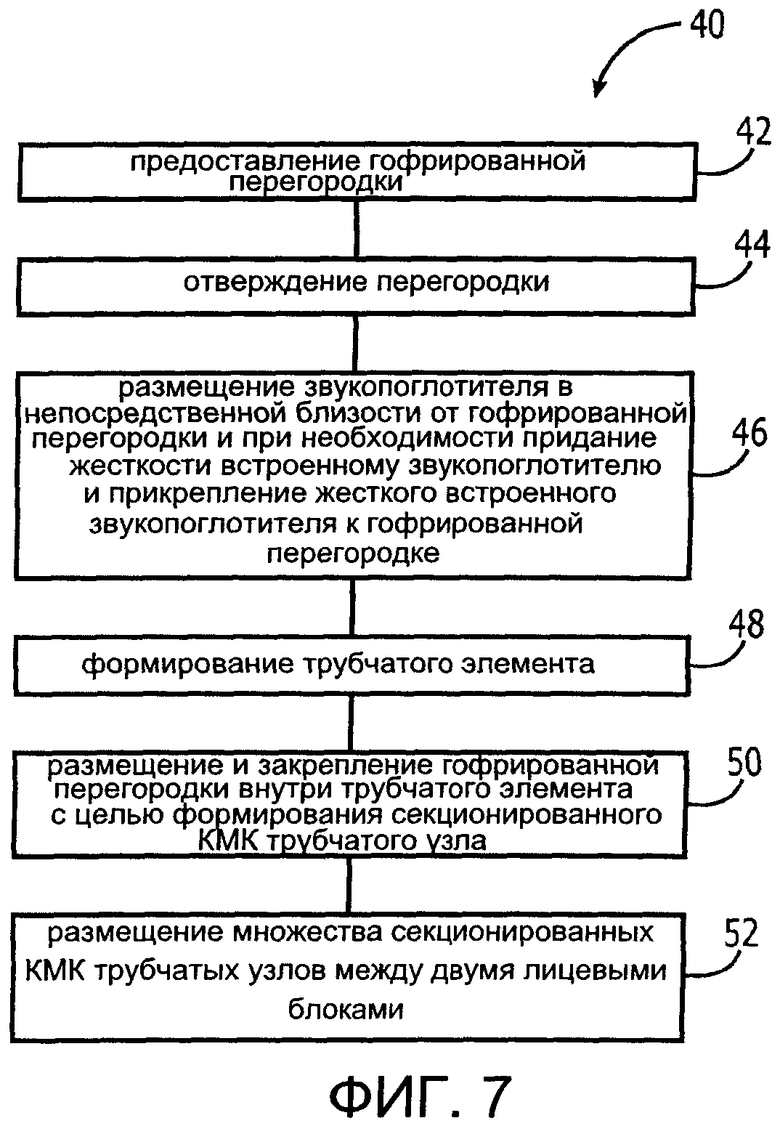

Способ изготовления составного узла также предлагается в соответствии с одним из вариантов осуществления настоящего изобретения. Способ по этому варианту предполагает использование гофрированной перегородки, которая может быть выполнена из КМК материала, которая располагается в продольном направлении. Гофрированная перегородка отверждается и затем располагается внутри трубчатого элемента, который также может быть выполнен из КМК материала. Гофрированная перегородка может быть затем закреплена внутри трубчатого элемента для формирования секционированного трубчатого сборочного узла, например секционированного КМК трубчатого сборочного узла.

Внутренний звукопоглотитель может быть расположен в непосредственной близости от гофрированной перегородки, например посредством установки звукопоглотителя между витками гофрированной перегородки. Таким образом, способ по одному варианту может также предусматривать расположение множества секционированных КМК трубчатых сборочных узлов между первой и второй лицевыми обшивками, чтобы изготовить, например, конструкцию, обдуваемую выхлопными газами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Таким образом, предоставив данное описание в общем, теперь будет дана ссылка на прилагаемые чертежи, которые нет необходимости предоставлять в масштабе и на которых:

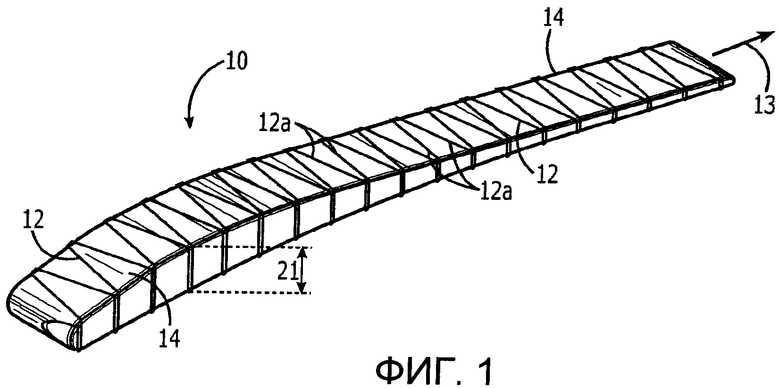

Фиг.1 представляет собой вид в перспективе гофрированной перегородки, выполненной из керамического матричного композитного (КМК) материала и множества жестких абсорбирующих блоков, расположенных относительно гофрированной перегородки в соответствии с одним вариантом настоящего изобретения;

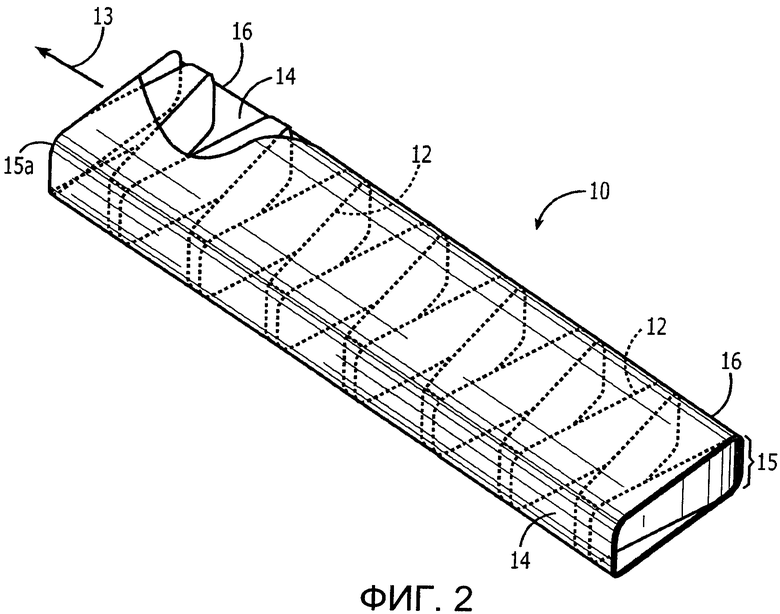

Фиг.2 представляет собой вид в перспективе составного узла, выполненного в соответствии с одним из вариантов данного изобретения;

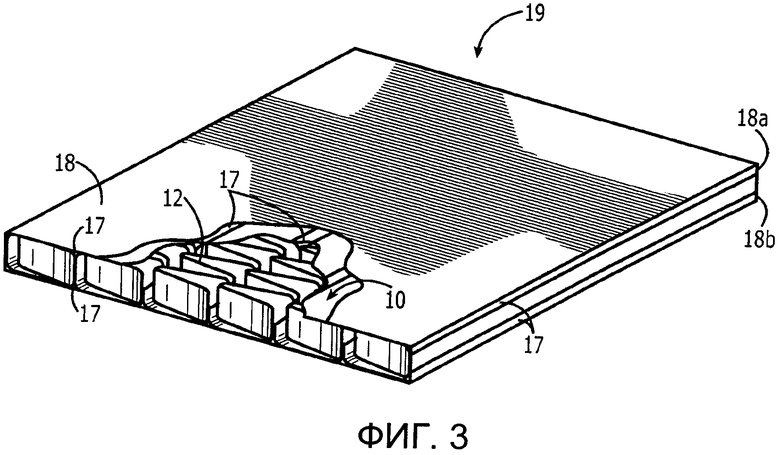

Фиг.3 представляет собой вид в перспективе составной структуры, включающей в себя множество секционированных КМК трубчатых сборочных узлов, в соответствии с одним из вариантов данного изобретения;

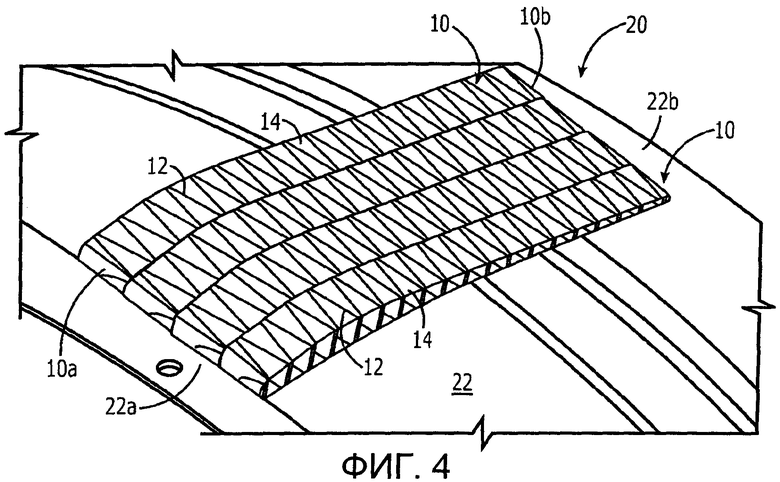

Фиг.4 представляет собой участок сопла обдуваемой выхлопными газами системы двигателя, имеющий множество секционированных КМК трубчатых сборочных узлов, расположенных на внутренней оболочке, в соответствии с одним из вариантов данного изобретения;

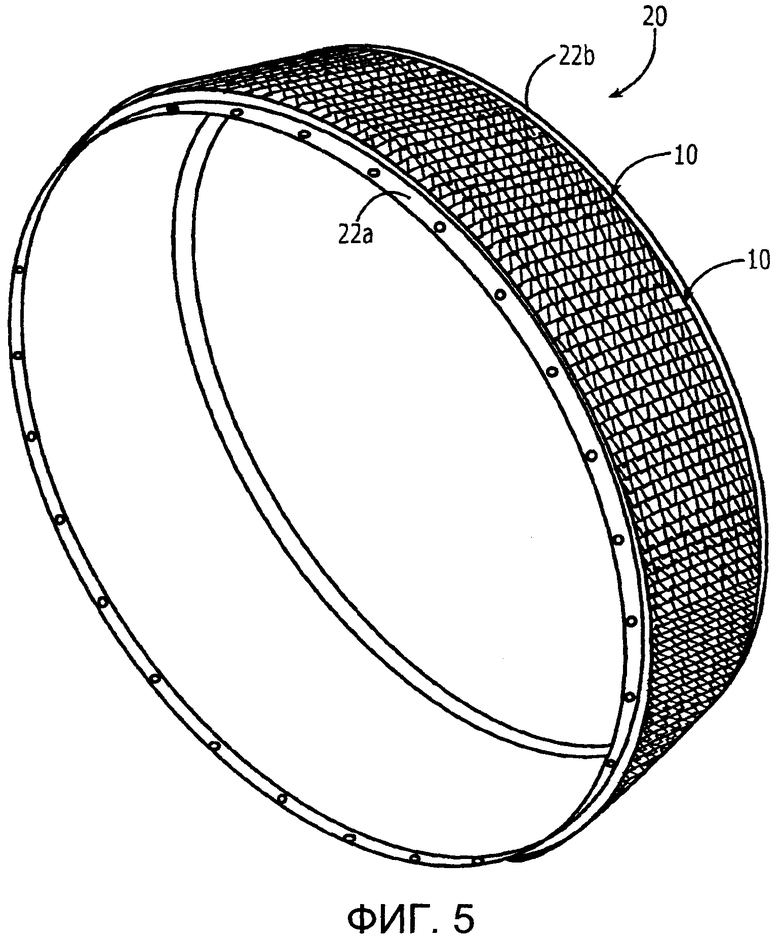

Фиг.5 представляет собой вид в перспективе секции сопла обдуваемой выхлопными газами системы, показанной на Фиг.4 и содержащей полный набор секционированных КМК трубчатых сборочных узлов до установки наружной оболочки, в соответствии с одним из вариантов данного изобретения;

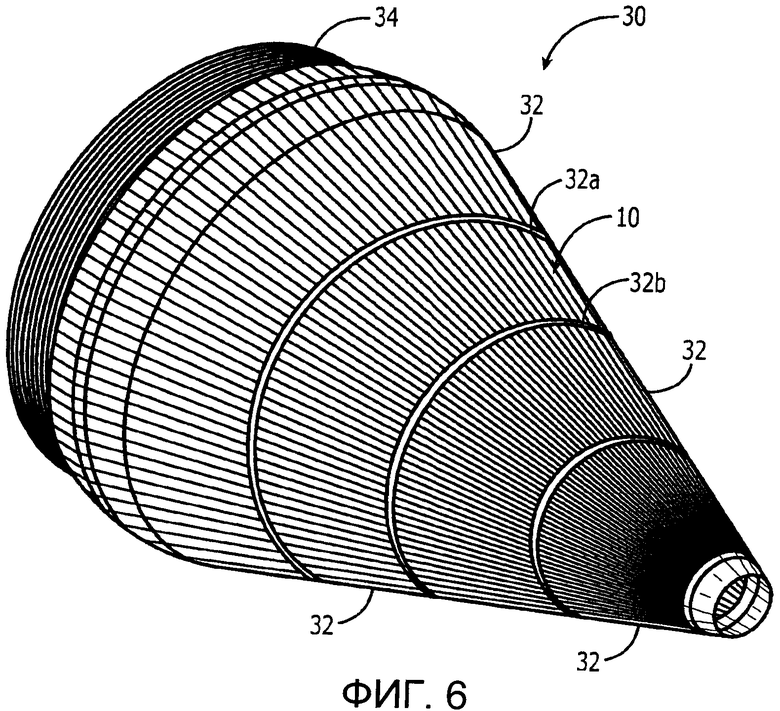

Фиг.6 представляет собой вид в перспективе центрального корпуса, включающего в себя множество секций с множеством секционированных КМК трубчатых сборочных узлов, расположенных бок о бок с каждой секцией, в соответствии с одним из вариантов данного изобретения;

Фиг.7 представляет схему последовательности проведения операций способа изготовления составного узла в соответствии с одним из вариантов данного изобретения;

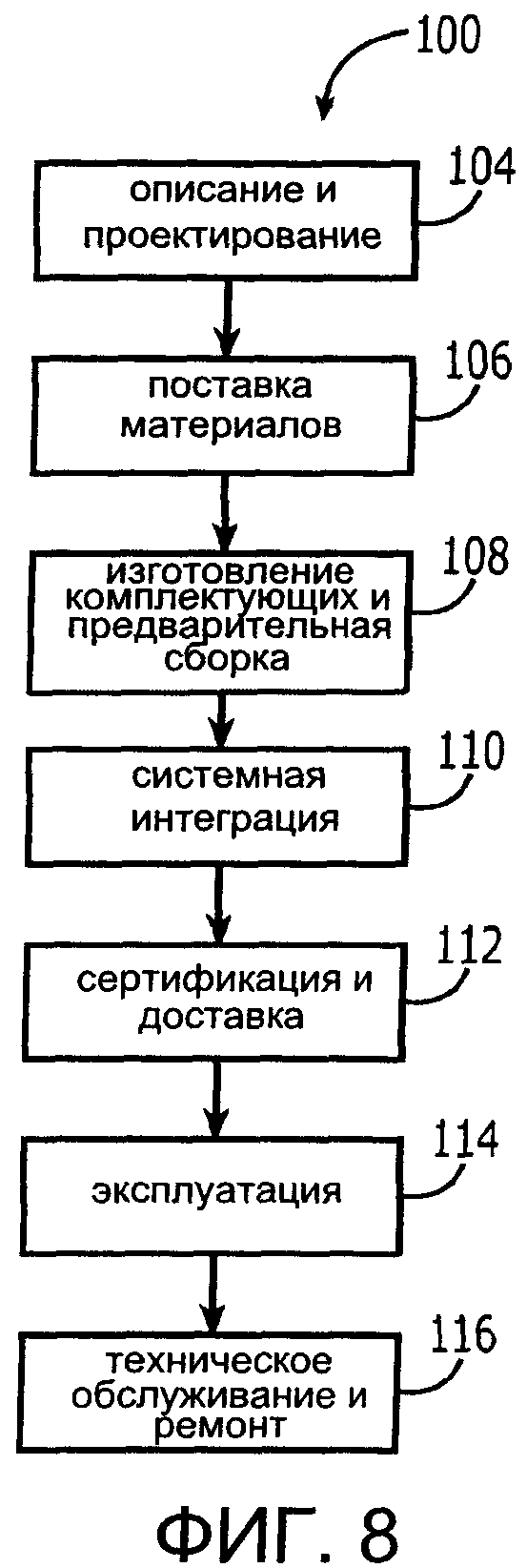

Фиг.8 представляет схему последовательности проведения операций построения воздушного судна и методологии обслуживания; и

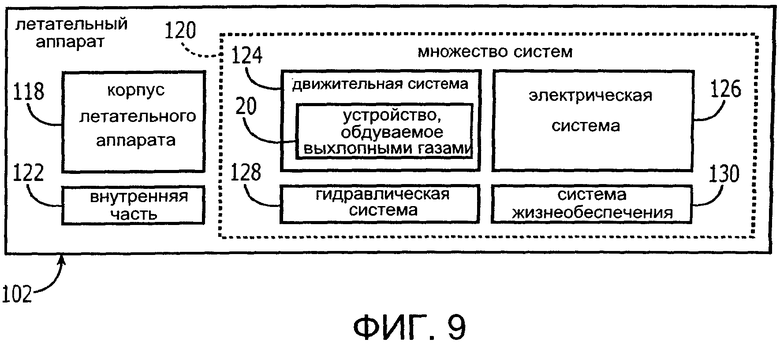

Фиг.9 представляет блок-схему воздушного судна.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты данного изобретения будут описаны более полно со ссылкой на сопутствующие чертежи, на которых показаны некоторые, но не все варианты. В действительности, эти варианты могут быть приведены во многих различных формах и не должны восприниматься как ограничивающие варианты, изложенные в настоящем описании, эти варианты представлены таким образом, чтобы данное изобретение отвечало существующим требованиям законодательства как в отношении количества показателей, так и в отношении элементов.

Как это было описано выше, представлен составной узел 10, который может быть использован в широком спектре применений. В результате его способности выдерживать относительно высокие температуры, например, превышающие 1000°F, без значительного сокращения срока службы, данный составной узел 10 особенно применим при высокой температуре. Дополнительно составной узел 10, в некоторых вариантах осуществления данного изобретения, может быть выполнен таким образом, чтобы обеспечивать улучшенные структурные и акустические характеристики по сравнению с большинством традиционных устройств, выполненных из металлических сплавов. Далее, составной узел 10 в некоторых вариантах осуществления данного изобретения может также явиться преимущественным с точки зрения устойчивости к разрушению в отношении некоторых других КМК сэндвич-конструкций, таких как открытые конструкции с решетчатой внутренней частью. Таким образом, составной узел 10, выполненный по одному из возможных вариантов, может быть использован для создания различных компонентов и систем выхлопа двигателя, например, таких как сопла системы выхлопа и/или центральные корпуса для самолетных двигателей, равно, как и для других устройств, обдуваемых выхлопными газами, например, или для хвостовой части обтекателя теплозащитного экрана и внутренних стенок механизма реверса тяги, или для других устройств и компонентов, подобным упомянутым.

Как показано на Фиг.1, составной узел 10, выполненный в соответствии с одним из вариантов данного изобретения, включает в себя гофрированную перегородку 12, которая может быть выполнена из керамического матричного композитного (КМК) материала. Как известно специалистам в данной области техники, КМК материал представляет собой армированный керамический материал, создаваемый из, в значительной степени, непрерывного волокна, связанного с керамической матрицей. Волокна могут иметь форму ленты или полотна и могут включать в себя, но этим не ограничивается, волокна, сформированные из карбида кремния, окиси алюминия, алюминосиликата, алюминоборосиликата, углерода, нитрида кремния, борида кремния, боронитрида кремния и подобных материалов. Керамическая матрица может включать в себя, но это не лимитировано, матрицы, сформированные из алюминосиликата, окиси алюминия, карбида кремния, нитрида кремния, углерода и подобных материалов. В одном варианте КМК материал содержит волокна окиси алюминия в алюминосиликатной матрице, т.е. Оксид/Оксид КМК. В другом варианте КМК материал может содержать в себе волокна карбида кремния в карбидокремниевой матрице, т.е. SiC/SiC КМК.

Как было отмечено, гофрированная перегородка 12 изогнута таким образом, чтобы создать относительно извилистый (волнообразный) узор, который простирается по длине или в продольном направлении 13. В то время как гофрированная перегородка 12 может быть сформирована из двух или более гофрированных секций, которые располагаются встык, гофрированная перегородка 12, в данном варианте, беспрерывно простирается в продольном направлении 13 от одного конца составного узла 10 до другого его конца. В то время как гофрированная перегородка 12 может создавать поистине извилистую форму, гофрированная перегородка 12 показанного варианта состоит из множества расположенных в линию сегментов, соединенных друг с другом посредством обычных плоских внутренних перегородок, ближайших к противоположным боковым сторонам составного узла 10. Гофрированная перегородка 12 показанного варианта, таким образом, определяет набор из попеременно обращенных одна к другой и усеченных V-образных секций, или витков, 12a, соединенных одна с другой и проходящих в продольном направлении 13. Как только гофрированной перегородке 12 придают желаемую форму, например, посредством расположения на гнездовом приспособлении, на таком как, например, но без ограничения, приспособлении из алюминия или стали, то гофрированная перегородка 12 затвердевает. Смотрите операции 42 и 44 приведенного в качестве примера способа 40 на Фиг.7. В связи с этим, в том случае, если нет необходимости в особом процессе отверждения, то оксид/оксид КМК узлы обычно отверждаются в два этапа. Начальное отверждение, т.е. отверждение, проводимое при температурах порядка 350°F, при котором происходит закрепление формы узла в достаточной степени, чтобы он мог быть удален со станка для формования с укладкой. Второй этап - обжиг, который выполняется при более высокой температуре, например от 500°F до 2200°F, и может быть осуществлен как при нахождении узла в состоянии свободного стояния, так и при его частичной поддержке.

Составной узел 10 может также включать в себя внутренний звукопоглотитель 14, расположенный в непосредственной близости от гофрированной перегородки 12. Смотрите операцию 46 на Фиг.7. Не все составные узлы нуждаются во внутреннем звукопоглотителе 14, но поскольку внутренний звукопоглотитель 14 в основном предназначен для поглощения шума, то составные узлы, выполненные в соответствии с вариантами данного изобретения, которые предназначены для целей снижения уровня звука, обычно включают в себя внутренний звукопоглотитель 14, как это будет показано и описано далее. Внутренний звукопоглотитель 14 может быть сформирован из различных материалов, включая, без ограничения, волокнистый керамический материал. Внутренний звукопоглотитель 14 преимущественно изготавливается из материала, который способен выдерживать температуры, используемые в процессе изготовления составного узла 10. Дополнительно, внутренний звукопоглотитель 14 может быть выполнен таким образом, чтобы рассеивать акустическую энергию, например, путем преобразования акустической энергии в рассеиваемое тепло. Например, внутренний звукопоглотитель 14 может иметь такие элементы, например, без ограничения, как консольные балки и/или периодически устанавливаемые опорные балки или пластины, которые резонируют на частотах, вызываемых акустической вибрацией. Внутренний звукопоглотитель 14 может, таким образом, быть выполнен из нетканых материалов, слаботканых материалов и/или пен, которые могут включать в себя вышеупомянутые резонирующие элементы.

Внутренний звукопоглотитель 14 может быть нежестким в процессе использования составного узла для надлежащего поглощения шума. Однако в ходе некоторых производственных процессов может быть оказаться выгодно, чтобы внутренний звукопоглотитель 14 был бы временно отвержден, как это показано в операции 46 на Фиг.7, путем введения во внутренний звукопоглотитель 14 непрочного матричного материала, такого как, например, органический материал, включающий в себя, например, пластики, это известно специалистам в данной области техники. В показанном варианте осуществления изобретения, например, отвержденный звукопоглотитель 14 может содержать множество отвержденных блоков, формирующих звукопоглотитель и вставленных в промежутки гофрированной перегородки 12. Как это показано на Фиг.1, например, отвержденные блоки, формирующие внутренний звукопоглотитель 14, могут иметь такой размер и такую форму, чтобы плотно входить в каждый виток гофрированной перегородки 12. Отвержденные блоки, формирующие внутренний звукопоглотитель 14, могут быть прикреплены к гофрированной перегородке 12 с целью формирования вспомогательного узла, как это показано на Фиг.1 и в операции 46 на Фиг.7. После этого, во время осуществления этапа обжига фугитивный материал сублимируется и выпускается через отверстия в элементе или через поры КМК оболочки. Обычно внутренний звукопоглотитель 14 должен быть нежестким при использовании составного узла 10, поскольку отвержденный поглотитель не может эффективно снижать уровень шума.

В дополнение к гофрированной перегородке 12 также формируется трубчатый элемент 16, такой, который показан на Фиг.2, и при описании операции 48 на Фиг.7. Трубчатый элемент 16 обычно представляет собой оболочку в виде трубы с сэндвич-структурой. В соответствии с вариантами осуществления изобретения, один или большее количество трубчатых элементов 16 могут быть выполнены из КМК материала, например оксид/оксид или SiC/SiC и, как таковые, они называются здесь, без ограничения, для примера, как КМК трубчатые элементы 16. Каждый КМК трубчатый элемент 16 может быть сформирован на оправке, например, но не без ограничения, на алюминиевой оправке. КМК трубчатый элемент 16 затем вакуумно упаковывается и отверждается, например, в соответствии с двухэтапной технологией, описанной выше. После этого оправка удаляется из КМК трубчатого элемента 16 и гофрированная перегородка 12 устанавливается и закрепляется внутри КМК трубчатого элемента 16, как это предусмотрено операцией 50 на Фиг.7. В одном из вариантов осуществления изобретения гофрированная перегородка 12 после отверждения шире, чем индивидуальный КМК трубчатый элемент 16, таким образом, гофрированная перегородка 12 может быть порезана на продольные полосы после отверждения, и каждая полоса устанавливается и закрепляется внутри соответствующего КМК трубчатого элемента 16.

Комбинация гофрированной перегородки 12 и трубчатого элемента 16, например, как это показано на Фиг.2, может быть обозначена как секционированный трубчатый сборочный узел 15. В результате изготовления гофрированной перегородки 12 и трубчатых элементов 16 из КМК материала в соответствии с одним из вариантов данного изобретения на секционированный трубчатый сборочный узел 15 ссылаются как на секционированный КМК трубчатый сборочный узел 15 в качестве примера, но без ограничения. КМК трубчатые элементы 16 могут быть выполнены таким образом, чтобы иметь различную форму в боковом поперечном сечении. Например, КМК трубчатые элементы 16 могут быть выполнены таким образом, чтобы иметь трапециевидную форму в боковом поперечном сечении. В качестве альтернативы, как это показано на Фиг.2, секционированный КМК трубчатый сборочный узел 15 может иметь прямоугольную форму в боковом поперечном сечении. Как это показано на Фиг.2, например, секционированный КМК трубчатый сборочный узел 15 может иметь скругленные углы 15a.

Составной узел 10, выполненный в соответствии с вариантами данного изобретения, имеет комбинацию преимуществ в отношении свойств структуры, акустики и устойчивости к разрушению, при этом возможно его широкое использование в высокотемпературных средах, например в системах выхлопа реактивного двигателя, без значимого уменьшения срока его службы. В этой связи расположение гофрированной перегородки 12 в продольном направлении 13 в сочетании с отвержденной формой внутреннего звукопоглотителя 14 снижает распространение шума как в продольном направлении 13, так и через составной узел 10 в любом боковом направлении. В результате такой растянутой конфигурации составной узел 10, выполненный согласно вариантам данного изобретения, обладает существенной прочностью и жесткостью в продольном направлении 13. Более того, в результате формирования гофрированной перегородки 12 и окружающих слоев трубчатого элемента 16 из КМК материала составной узел 10 также обладает существенной прочностью и жесткостью в боковых направлениях, в основном перпендикулярных к продольной оси 13. Кроме этого, гофрированная перегородка 12 может обладать улучшенной устойчивостью к разрушению. Например, гофрированная перегородка 12 может обеспечить или по крайней мере повысить вероятность того, что какой-либо элемент, проникая через одну из боковых сторон составного узла 10, потеряет значительное количество энергии во время прохождения через составной узел 10. В этой связи устойчивость к разрушению составного узла 10 может быть задана за счет более близкого расположения изогнутых сегментов 12а гофрированной перегородки 12 и/или за счет увеличения толщины гофрированной перегородки 12 с целью повышения устойчивости к разрушению, или за счет более широкого расположения изогнутых сегментов 12а, и/или посредством уменьшения толщины гофрированной перегородки 12 с целью уменьшения устойчивости к разрушению. Таким образом, составной узел 10 обеспечивает преимущественные структурные и акустические характеристики, а также преимущественные характеристики устойчивости к разрушению.

Применительно к системе выхлопа, как это будет описано ниже, со ссылками на Фиг.3-6 может быть выгодно ограничить разрушение от удара только на одной лицевой обшивке 18 и на находящейся под ней внутренней части, сформированной из составных узлов 10, по причинам, относящимся как к аэродинамическим показателям, так и к ремонтопригодности. Если проникновение произошло только сквозь лицевую обшивку 18, то в этой ситуации узел 10 все еще способен разделять два потока выхлопных газов. Также повреждения одной лицевой обшивки 18 легче ликвидировать по месту, чем проникающее повреждение обеих лицевых обшивок 18. Если только одна передняя лицевая обшивка 18a была подвергнута проникновению, то задняя лицевая обшивка 18b может быть использована для содержания в себе различных усиленных суспензионных смесей, которые могут быть затем отверждены на месте в достаточной степени, чтобы данная деталь была бы пригодна для последующей работы. Если повреждение проникает в обе лицевые обшивки 18, то данная деталь может нуждаться в восстановлении. По этой причине мелкоячеистая внутренняя часть лучше с точки зрения устойчивости к разрушению, чем более открытая конструкция внутренней части. Аналогичным образом внутренняя часть с толстыми стенками скорее остановит проникновение, чем тонкостенная внутренняя часть. Стремление к достижению устойчивости к разрушению сопоставимо со стремлением свести к минимуму вес летных устройств. Гофрированная перегородка 12, выполненная в соответствии с вариантами данного изобретения, позволяет оптимизировать устойчивость к разрушению с учетом веса для получения оптимальной конструкции внутренней части для заданного применения.

Более того, составной узел 10 имеет такую конструкцию, которая позволяет ему быть высокотехнологичным при изготовлении. В связи с этим, гофрированной перегородке 12, выполненной из КМК материала, может быть придана надлежащая форма. Гофрированная перегородка 12 может быть отверждена на станке для формования с укладкой, например на таком станке, который мог бы быть использован для формирования с укладкой обычных композитов с полимерной матрицей, например и без ограничения, блок из стали с выточенным в нем конволютным профилем. Поскольку покрытие КМК препрега поверх свернутых изогнутых сегментов 12a вручную может занимать много времени, то вспомогательные производственные средства могут быть использованы для предварительной формовки КМК препрега до его помещения на станок. В одном из вариантов осуществления изобретения вспомогательным производственным средством может служить пара гребней, выполненных в виде параллельные штифтов, установленных на длинных основаниях с интервалами, соответствующими желаемому размеру изгибов перегородки. Гребни, в свою очередь, устанавливаются в раме, которая направляет и контролирует протяженность их относительного движения. При использовании, длинная полоса материала препрега помещается между гребнями и гребни двигаются таким образом, что штифты одного гребня проходят между штифтами другого гребня, придавая препрег - полотну правильную форму для того, чтобы равномерно натянуть его поверх станка для формования с укладкой. Гофрированная перегородка 12 может затем быть отверждена, как это было описано выше. Звукопоглотитель 14 может затем быть установлен между изгибами гофрированной перегородки 12 в или жесткой или в нежесткой форме. В одном из вариантов осуществления изобретения гофрированная перегородка 12 и звукопоглотитель 14 могут после этого быть установлены и закреплены внутри КМК трубчатого элемента 16, который был сформирован и отвержден, как это было описано выше, тем самым формируя секционированный КМК трубчатый сборочный узел 15. Альтернативно, трубчатый элемент 16 может быть обертываться на месте на предварительно отвержденную гофрированную перегородку 12, которая по меньшей мере частично заполнена фугитивным инструментальным материалом, который может включать или не включает в себя звукопоглотитель 14, в зависимости от пожелания, должен ли конечный составной узел 10 обеспечивать акустическое затухание. Хотя определенные технологические способы были здесь раскрыты, нужно понимать, что составной узел 10 в вариантах данного изобретения может быть изготовлен самыми различными способами.

После того как составной узел 10 сформирован и отвержден, один или большее количество предварительно отвержденных составных узлов 10 обычно размещают между парой лицевых обшивок 18, чтобы сформировать конечную структурную конструкцию 19, такую, которая показана на Фиг.3-6, и предусмотрена в операции 52 на Фиг.7, описано ниже. При желании, пояски или ленточки 17, такие, которые показаны на Фиг.3, также обычно формируемые из КМК материала, могут располагаться или вводиться в точках соединения или углах между секционированными КМК трубчатыми сборочными узлами 15. Обшивки 18 могут состоять из множества различных материалов, но также состоят из КМК материала в одном из вариантов осуществления изобретения, например, из того же КМК материала, из которого сформирована гофрированная перегородка 12 и КМК трубчатый элемент 16. Структурная конструкция 19 затем вакуумно упаковывается и отверждается в автоклаве при давлении до 100 psi (давление в фунтах на квадратный дюйм) и температурах до 400°F. Затем структурная конструкция 19 извлекается из автоклава и вакуумно упаковывается, и затем ее обжигают без давления при повышенных температура с использованием ступенчатого графика, который может варьироваться в пределах от 500°F до 2200°F. Составной узел 10 может быть сформирован таким образом, что будет иметь прямоугольную форму, как это показано на Фиг.2, или трапециевидную форму. Как будет очевидно для специалиста в данной области техники, составной узел 10 может иметь другие формы в зависимости от области применения, для которой составной узел 10 будет предназначаться. Более того, секционированные КМК трубчатые сборочные узлы 15 могут быть запакованы, плотно прилегая один к другому, или установлены отдельно с интервалами, между лицевыми обшивками 18. Поэтому варианты осуществления изобретения предлагают структурную конструкцию 19, в которой эксплуатационные характеристики продольно вытянутых КМК трубчатых элементов 16 повышаются за счет добавления гофрированной перегородки 12. Конечная структурная конструкция 19 является направляющей, несущей совокупность секционированных КМК трубчатых сборочных узлов 15, обычно протянутых в основном параллельно. Поперечное сечение трубчатого элемента 16 может варьироваться по размеру вдоль своей длины, для того чтобы распределить пространство между лицевыми обшивками 18. Трубчатый элемент 16 является обычно основным несущим нагрузку элементом внутренней части. Фундаментальным преимуществом секционированных КМК трубчатых сборочных узлов 15 является то, что они обеспечивают большую поверхность для крепления к сэндвичу лицевых обшивок 18. Составляющие конкуренцию варианты выполнения внутренней части, такие как сотовая структура, требующая крепления по краю, исполнение которой может быть затруднительным с применением КМК материалов. Как это было отмечено выше, гофрированная перегородка 12 может выполнять по меньшей мере три функции: она может блокировать акустическую передачу вниз по длине трубчатого элемента 16, она может сделать более жестким трубчатый элемент 16 сбоку, и посредством сопротивления к проникновению через толщину сэндвича она может улучшать устойчивость к разрушению. Более того, гофрированная перегородка 12 может быть сформирована из единой гофрированной полосы, изготовленной из КМК материала.

Хотя составные узлы 10, выполненные в соответствии с вариантами настоящего изобретения, могут быть использованы в различных областях применениях, но составной узел 10 в одном из вариантов является частью, составляющую систему выхлопа двигателя, или другой конструкции 20, обдуваемой горячими выхлопными газами, как это показано на Фиг.4-6. Варианты осуществления изобретения могут поэтому быть описаны в контексте способа 100 производства воздушного судна и его обслуживания, как это показано на Фиг.8, и воздушного судна 102, как это показано на Фиг.9. Во время подготовки к производству приведенный в качестве примера способ 100 может предусматривать описание и проектирование 104 воздушного судна 102 и поставку материалов 106. Во время производства имеют место изготовление 108 деталей, узлов и агрегатов, и осуществляется системная интеграция 110 воздушного судна. После этого воздушное судно 102 может пройти этап сертификации и после чего осуществляют доставку 112, чтобы судно вступило в эксплуатацию 114. В процессе эксплуатации заказчиком воздушное судно 102 должно проходить запланированное текущее техническое и сервисное обслуживания 116 (которые могут также включать в себя модификацию, реконфигурацию, модернизацию, и т.д.).

Каждый из процессов способа 100 может быть осуществлен или выполнен системотехническим предприятием, третьим лицом и/или оператором (например, заказчиком). Для целей этого описания системотехническое предприятие может включать в себя, без ограничения, любое количество производителей воздушных судов и субподрядчиков, специализирующихся на производстве основных систем, третьи лица могут включать в себя, без ограничения, любое количество фирм-поставщиков, субподрядчиков и поставщиков воздушных судов, и оператором может быть аэрокомпания-перевозчик, лизинговая компания, военный орган, обслуживающая организация и т.п.

Как показано на Фиг.9, воздушное судно 102, производимое предложенным в качестве примера способом 100, может включать в себя корпус 118 летательного аппарата с множеством систем 120 и внутренней частью 122. Примеры систем 120 высокого уровня включают одну или большее количество систем, таких как движительная система 124, электрическая система 126, гидравлическая система 128 и система 130 жизнеобеспечения. Может быть также включено любое количество других систем. Как это также показано на Фиг.9, движительная система 124 может также включать в себя элементы конструкции 20, обдуваемые выхлопными газами и показанные на Фиг.4-6, которые, в свою очередь, включают в себя составные узлы 10, показанные на Фиг.1-3. Хотя нижеприведенный пример взят из области аэрокосмической промышленности, но принципы этого описания могут быть применены и к другим типам промышленности, например к автомобильной промышленности.

Устройство и способы, приведенные здесь, могут быть применены в ходе одной или большего количества стадий способа 100 производства и обслуживания. Например, элементы или сборочные узлы, соответствующие процессу 108 производства, могут быть изготовлены или произведены тем же способом, что и элементы и сборочные узлы, произведенные в период, когда воздушное судно 102 находится в эксплуатации. Также один или большее количество вариантов устройства, варианты осуществления способа или их комбинации могут быть использованы в ходе производственных этапов 108 и 110, например, путем увеличения срока службы узлов или путем сокращения стоимости летательного аппарата 102. Аналогично, один или большее количество вариантов устройства, варианты осуществления способа или их комбинации могут быть использованы, когда воздушное судно 102 находится в эксплуатации, например и без ограничения, для технического и сервисного обслуживания 116.

В этом контексте производства летательного аппарата и способов технического и сервисного обслуживания воздушного судна, описанных выше, составной узел 10, в одном варианте осуществления изобретения, может формировать часть конструкции 20, обдуваемой выхлопными газами, такой как, например, сопло системы выхлопа. Как это показано на Фиг.4 и 5, устройство 20, обдуваемое выхлопными газами, может являться элементом двигателя, имеющим стеновой элемент 22, т.е. внутреннюю лицевую обшивку 18a (Фиг.3), проходящую от переднего конца 22a к противоположному заднему концу 22b. Множество составных узлов 10 могут быть расположены рядом бок о бок в устройстве 20, обдуваемом выхлопными газами, таким образом, что каждый составной узел 10 также проходит от переднего конца 10a, т.е. непосредственно от переднего конца 22a, устройства 20, обдуваемого выхлопными газами, к заднему концу 10b, т.е. непосредственно к заднему концу 22b, устройства 20, обдуваемого выхлопными газами. Составные узлы 10, которые используются при изготовлении устройства 20, обдуваемого выхлопными газами, по варианту, показанному на Фиг.4 и 5, не представляют собой прямоугольные фигуры, а наоборот, они имеют более сужающуюся форму, например, как это показано на Фиг.1. Другими словами, при расположении в продольно проходящем направлении 13 от переднего конца 22a к заднему концу 22b высота составного узла 10 первоначально увеличивается до максимальной высоты 21 прежде чем постепенно уменьшиться в дальнейшем по высоте к заднему концу 22b. Составные узлы 10 могут иметь другую форму при других применениях, если это необходимо. Составные узлы 10 располагаются рядом бок о бок для того, чтобы заполнить по окружности все устройство 20, обдуваемое выхлопными газами. После того как составные узлы 10 были размещены на стеновом элементе 22, другая лицевая обшивка 18b (Фиг.3), например внешняя лицевая обшивка, может быть размещена поверх составных узлов 10. Внутренняя 18b и внешняя 18a лицевые обшивки могут также быть сформированы из КМК материалов, например оксид/оксид CMC или SiC/SiC КМК, при этом внутренняя 18a и внешняя 18b лицевые обшивки отверждаются после того как внешняя лицевая обшивка 18b была размещена, как это было описано выше со ссылкой на Фиг.4.

С целью снижения шума, образуемого при работе двигателя, одна или более перфораций, например отверстий, могут быть выполнены в стеновом элементе 22 и в КМК трубчатом элементе 16 составного узла 10. В результате этого воздушный поток, проходящий через устройство 20, обдуваемое выхлопными газами, например высокоскоростным потоком выхлопных газов, будет находиться в гидравлической связи с внутренней частью составного узла 10, а именно с гофрированной перегородкой 12 и звукопоглотителем 14, который служит для рассеивания шума, вызываемого прохождением воздушного потока через устройство 20, обдуваемое выхлопными газами.

В другом примере осуществления изобретения составные узлы 10 могут быть использованы в конструкции центрального корпуса 30. Как это показано на Фиг.6, центральный корпус 30 системы выхлопа двигателя может иметь форму усеченного конуса. Результатом использования формы усеченного конуса является то, что, желательно, чтобы составные узлы 10, размещаемые на центральном корпусе 30, имели сужающуюся форму от переднего конца 10a к заднему концу 10b (Фиг.4), для того чтобы быть размещенными в непосредственной близости друг к другу. С целью уменьшения или ликвидации сужения и соответственно упрощения процесса изготовления, а также обеспечения возможности размещения составных узлов 10 вплотную друг к другу, а при невозможности в непосредственной близости друг к другу, для того чтобы воспользоваться структурными, акустическими свойствами и свойствами устойчивости к разрушению составных узлов 10, центральный корпус 30 может быть разделен на множество секций 32 или участков.

Каждая секция 32 проходит по окружности центрального корпуса 30 и задает разную продольную часть центрального корпуса 30. Внутри каждой секции 32 предусмотрено множество составных узлов 10, которые могут быть расположены рядом бок о бок на перегородке 34, например на внутренней лицевой обшивке 18a (Фиг.3), центрального корпуса 30 таким образом, чтобы каждый составной узел 10 располагался бы от переднего конца 10a, т.е непосредственно от переднего конца 32a, соответствующей секции 32 к заднему концу 10b, т.е. непосредственно к заднему концу 32b соответствующей секции 32. Разделив центральный корпус 30 на секции 32, степень сужения составных узлов 10 в продольном направлении может быть уменьшена или ликвидирована, поскольку нет необходимости располагать составные узлы 10 по всей длине или даже по большей части длины центрального корпуса 30. Таким образом, составные узлы 10 могут быть изготовлены относительно простым способом и могут быть размещены вплотную, если нет, то в непосредственной близости друг от друга, таким образом, чтобы обеспечивать удовлетворительные эксплуатационные, акустические характеристики и характеристики устойчивости к разрушению. Как и в устройстве 20, обдуваемом выхлопными газами и показанном на Фиг.5, внешняя лицевая обшивка 18b (Фиг.3) может быть расположена поверх составных узлов 10, чтобы завершить изготовление центрального корпуса 30. Как и в устройстве 20, обдуваемом выхлопными газами и показанном на Фиг.5, внутренняя 18а и внешняя 18b лицевые обшивки также формируются из КМК материалов, например оксид/оксид КМК или SiC/SiC КМК.

Многие модификации и другие решения приведенных здесь вариантов осуществления изобретения могут быть предложены специалистами в данной области техники, для которых эти варианты относятся к преимущественным примерам, представленным в описании и соответствующих чертежах. Следовательно, понятно, что данное изобретение не ограничивает особенности описанных вариантов, и что модификации и другие варианты должны быть включены в число прилагаемых пунктов формулы изобретения. Например, хотя были описаны определенные технологии изготовления, тем не менее составной узел 10 может быть сформирован другими способами, например способом изготовления, при котором половины желоба формируются и частично отверждаются в отдельном приспособлении перед установкой гофрированной перегородки 12. Хотя здесь употреблены специфические термины, они используются только в универсальном и описательном смысле, а не с целями ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ТРУБЫ В КАНАЛЕ ДЛЯ ГАЗООБРАЗНОЙ СРЕДЫ | 2012 |

|

RU2535437C1 |

| УЗЕЛ ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2378743C1 |

| КОНТАКТНЫЙ УЗЕЛ ДЛЯ ГАЗООЧИСТКИ | 1994 |

|

RU2105887C1 |

| Глушитель шума выпуска двигателя внутреннего сгорания | 1988 |

|

SU1666783A1 |

| УЗЕЛ ПНЕВМАТИЧЕСКОЙ ПРУЖИНЫ И ГАЗОНАПОЛНЕННОГО АМОРТИЗАТОРА И СПОСОБ ЕГО СБОРКИ (ВАРИАНТЫ) | 2012 |

|

RU2588554C2 |

| СИСТЕМА ВЫХЛОПА ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1997 |

|

RU2131519C1 |

| ФИЛЬТР ИЗ МЕТАЛЛИЧЕСКИХ ВОЛОКОН ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА, ИМЕЮЩИЙ ПЕРЕПУСКНУЮ ЧАСТЬ ЩЕЛЕВОГО ТИПА | 2008 |

|

RU2476693C2 |

| КРЫШКА ТРУБОПРОВОДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2126345C1 |

| ВОЗВРАТНО-ПОСТУПАТЕЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ НАСОС | 2001 |

|

RU2285150C2 |

| СИСТЕМА СНИЖЕНИЯ ШУМА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) И СПОСОБ ОХЛАЖДЕНИЯ ГЛУШИТЕЛЯ ВЫХЛОПА (ВАРИАНТЫ) | 2011 |

|

RU2505695C2 |

Составной узел для конструкций, обдуваемых выхлопными газами реактивного двигателя, содержит трубчатый элемент и гофрированную перегородку. Гофрированная перегородка расположена в трубчатом элементе, состоит из множества направленных в разные стороны изгибов, соединенных один с другим, и проходит в продольном направлении трубчатого элемента. Трубчатый элемент и гофрированная перегородка выполнены из керамического матричного композитного материала. Стеночная составная структура для конструкций, обдуваемых выхлопными газами реактивного двигателя, содержит стеночный элемент и множество упомянутых выше составных узлов, расположенных на стеночном элементе. Каждый составной узел расположен в продольном направлении стеночного элемента и рядом с другим составным узлом. При изготовлении составного узла для конструкций, обдуваемых выхлопными газами реактивного двигателя, формуют из керамического матричного композитного материала трубчатый элемент и гофрированную перегородку, состоящую из множества направленных в разные стороны изгибов, соединенных один с другим. Отверждают гофрированную перегородку и трубчатый элемент. Устанавливают гофрированную перегородку внутрь трубчатого элемента для получения составного узла таким образом, что изгибы гофрированной перегородки проходят в продольном направлении упомянутого трубчатого элемента. Группа изобретений позволяет обеспечить возможность составному узлу выдерживать температуру выхлопных газов авиационного двигателя без сокращения срока его службы и увеличения веса конструкции. 3 н. и 14 з.п. ф-лы, 9 ил.

1. Составной узел для конструкций, обдуваемых выхлопными газами реактивного двигателя, содержащий:

трубчатый элемент;

гофрированную перегородку, расположенную в указанном трубчатом элементе, состоящую из множества направленных в разные стороны изгибов, соединенных один с другим, и проходящую в продольном направлении упомянутого трубчатого элемента;

при этом трубчатый элемент и гофрированная перегородка выполнены из керамического матричного композитного (КМК) материала.

2. Составной узел по п.1, в котором гофрированная перегородка выполнена в виде набора соединенных одна с другой в продольном направлении усеченных V-образных секций.

3. Составной узел по п.1, дополнительно содержащий звукопоглотитель, расположенный вблизи гофрированной перегородки и внутри трубчатого элемента.

4. Составной узел по п.3, в котором звукопоглотитель расположен в промежутках между изгибами гофрированной перегородки.

5. Составной узел по п.3, в котором звукопоглотитель содержит в себе керамический материал.

6. Составной узел по п.1, в котором трубчатый элемент в боковом поперечном сечении имеет скругленные угловые участки.

7. Стеночная составная структура для конструкций, обдуваемых выхлопными газами реактивного двигателя, содержащая:

стеночный элемент; и

множество составных узлов, расположенных на упомянутом стеночном элементе,

при этом каждый составной узел расположен в продольном направлении стеночного элемента и рядом с другим составным узлом,

и каждый составной узел содержит:

трубчатый элемент;

гофрированную перегородку, расположенную в указанном трубчатом элементе, состоящую из множества направленных в разные стороны изгибов, соединенных один с другим, и проходящую в продольном направлении упомянутого трубчатого элемента;

при этом трубчатый элемент и гофрированная перегородка выполнены из керамического матричного композитного (КМК) материала.

8. Стеночная составная структура по п.7, в которой высота каждого составного узла изменяется в продольном направлении.

9. Стеночная составная структура по п.7, в которой каждый составной узел дополнительно содержит звукопоглотитель, расположенный вблизи гофрированной перегородки и внутри трубчатого элемента.

10. Стеночная составная структура по п.7, в которой звукопоглотитель расположен в промежутках между изгибами гофрированной перегородки.

11. Стеночная составная структура по п.9, в которой звукопоглотитель содержит в себе керамический материал.

12. Стеночная составная структура по п.8, в которой стеночный элемент содержит первую и вторую лицевые обшивки, расположенные на противоположных сторонах множества составных узлов.

13. Стеночная составная структура по п.7, в которой трубчатый элемент в боковом поперечном сечении имеет скругленные угловые участки.

14. Способ изготовления составного узла для конструкций, обдуваемых выхлопными газами реактивного двигателя, предусматривающий:

формование гофрированной перегородки из керамического матричного композитного (КМК) материала, при этом гофрированная перегородка состоит из множества направленных в разные стороны изгибов, соединенных один с другим;

формование трубчатого элемента из керамического матричного композитного (КМК) материала, и

отверждение упомянутой гофрированной перегородки и упомянутого трубчатого элемента;

установку упомянутой гофрированной перегородки внутрь упомянутого трубчатого элемента для получения составного узла, при этом упомянутые изгибы гофрированной перегородки проходят в продольном направлении упомянутого трубчатого элемента.

15. Способ по п.14, дополнительно предусматривающий установку звукопоглотителя непосредственно в гофрированную перегородку до установки гофрированной перегородки внутрь трубчатого элемента.

16. Способ по п.15, в котором установка звукопоглотителя предусматривает придание жесткости звукопоглотителю и прикрепление жестких блоков звукопоглотителя к гофрированной перегородке.

17. Способ по п.14, дополнительно предусматривающий закрепление гофрированной перегородки внутри трубчатого элемента.

| US 5025888 A, 25.06.1991 | |||

| US 6964169 B2, 15.11.2002 | |||

| Глушитель шума | 1986 |

|

SU1368451A1 |

| ПОРИСТОЕ ЗВУКОПОГЛОЩАЮЩЕЕ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2001 |

|

RU2277075C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2014-10-20—Публикация

2009-03-27—Подача