Изобретение относится к области физико-химических процессов, а именно к производству фуллеренов, которые широко применяются в качестве веществ, интенсифицирующих различные технологические процессы, а также рабочих агентов с высокими функциональными характеристиками (высокотемпературные сверхпроводники, преобразователи углеводородных смесей, алмазы и алмазоподобные пленки, опто-фотоэлектронные материалы, медицинские препараты и т.д. ).

Известно устройство для производства фуллеренов, содержащее источник энергии в виде солнечного света, блок преобразования энергии солнечного света в тепловую, нагрева и испарения в инертной газовой среде углеродсодержащего материала, а также блок охлаждения и осаждения паров фуллеренов [1]. Однако применение устройства по данному патенту позволяет получать только сажу, содержащую фуллерены, с содержанием последних не более 10% от общего количества получаемой сажи, а не чистые фуллерены, что и предопределяет низкую эффективность этого устройства.

Известно устройство для производства фуллеренов, содержащее источник электрической энергии, блок преобразования электрической энергии в тепловую, выполненный в виде плазмотрона с возможностью введения, нагрева и испарения в его плазменном факеле, при температурах порядка 4000-6000oС, углеродсодержащего материала. Оно также содержит блок охлаждения и осаждения паров фуллеренов [2] . Однако применение устройства по данному патенту позволяет получать только сажу, содержащую фуллерены с содержанием последних не более 8% от общего количества получаемой сажи.

Известно устройство для производства фуллеренов, содержащее источник электрической энергии, выход которого соединен с первым входом блока преобразования электрической энергии в тепловую в электрическом дуговом разряде, второй вход которого соединен с выходом блока подачи углеродсодержащего материала (например, графитового стержня) в дуговой разряд, третий вход блока преобразования электрической энергии в тепловую соединен с выходом блока подачи инертного газа в блок преобразования электрической энергии в тепловую, а выход последнего соединен с входом блока выделения смеси фуллеренов [3]. С помощью данного устройства можно получать фуллерены, не содержащие сажи. Однако выход массы фуллеренов составляет не более 1% от массы исходного углеродсодержащего материала, подаваемого в дуговой разряд блока преобразования электрической энергии в тепловую, что и определяет низкую эффективность данного устройства.

Наиболее близкой к изобретению по технической сущности является установка для производства фуллеренов, содержащая источник энергии, в частности, электрической, выход которого соединен с первым входом блока преобразования электрической энергии в тепловую в электрическом дуговом разряде, второй вход которого соединен с выходом блока подачи углеродсодержащего материала (например, графитового стержня) в дуговой разряд, третий вход блока преобразования электрической энергии в тепловую соединен с выходом блока подачи инертного газа в блок преобразования электрической энергии в тепловую с возможностью создания потока инертного газа, а выход последнего соединен с входом блока выделения фуллеренов из сажи, выход которого соединен с входом блока охлаждения и осаждения паров фуллеренов [4]. С помощью данного устройства можно получать смесь гомологов фуллеренов, не содержащую сажи. Однако выход массы фуллеренов также составляет не более 1% от массы исходного углеродсодержащего материала, подаваемого в дуговой разряд блока преобразования электрической энергии в тепловую, что и предопределяет низкую эффективность данного устройства, низкую производительность и высокую себестоимость продукта.

Недостатком известных устройств получения фуллеренов является отсутствие возможностей проводить процесс получения фуллеренов в едином цикле, автоматически поддерживать оптимальный режим образования фуллеренов, их выделения и их разделения на гомологи, например, С60 и C70, что и приводит к малому выходу получаемых фуллеренов и ограничению их ассортимента, в частности, образуется незначительное количество фуллеренов с числом атомов углерода свыше 60.

Технический результат данного изобретения заключается в разработке устройства и способа управления им, позволяющих увеличить выход фуллеренов, расширить их ассортимент, а также увеличить объем производства при низкой их себестоимости.

В основу изобретения положена идея дополнения известного устройства блоками и связями между ними, позволяющими автоматически контролировать и поддерживать оптимальное соотношение между массой М получаемых на выходе фуллеренов и величинами технологических параметров энергии W, давления газа Р, скорости U подачи газа, температурами Т1, Т2, Т3, соответственно в блоке преобразования энергии в тепловую, в блоке охлаждения и осаждения паров фуллеренов и блоке выделения фуллеренов.

Поставленная задача решается тем, что в известное устройство, содержащее источник энергии, первый выход которого соединен с первым входом блока преобразования энергии в тепловую, второй вход которого соединен с выходом блока подачи углеродсодержащего материала, третий вход блока преобразования энергии в тепловую соединен с выходом блока подачи инертного газа, а четвертый - с выходом блока создания заданной скорости патока газа, при этом первый выход блока преобразования энергии соединен с первым входом блока охлаждения и осаждения паров фуллеренов, первый выход которого соединен с первым входом блока выделения фуллеренов, дополнительно снабжено первым, вторым и третьим блоками измерения и регулировки температуры, блоком измерения давления инертного газа, блоком измерения скорости потока газа, блоком контроля состава полученных фуллеренов, блоком памяти текущих значений параметров процесса производства, блоком передачи установочных параметров процесса производства и блоком управления процессом производства, при этом адресные выходы, выходы данных и первый выход управления последнего блока соединены соответственно с адресными входами, информационными входами и входом разрешения приема информации блока передачи установочных параметров процесса производствах выход данных, а также первый, второй, третий, четвертый, пятый, шестой, седьмой, восьмой, девятый и десятый выходы управления которого соединены соответственно с информационным входом и входом разрешения приема информации соответственно источника энергии и блоков подачи углеродсодержащего материала, подачи инертного газа, создания заданной скорости потока газа, первого, второго и третьего блоков измерения и регулировки температуры, блока измерения давления газа, блока измерения скорости потока газа, блока контроля состава полученных фуллеренов, при этом первый выход первого блока измерения и контроля температуры соединен со вторым входом блока охлаждения паров фуллеренов, второй выход которого соединен с третьим входом блока измерения и регулирования температуры, а третий выход блока охлаждения и осаждения паров фуллеренов соединен с входом измерений скорости потока газа блока измерения скорости потока газа, четвертый выход блока охлаждения и осаждения паров фуллеренов соединен с первым входом блока измерения давления газа, второй вход которого соединен с вторым выходом блока преобразования энергии в тепловую, третий выход которого соединен с третьим входом второго блока измерения и регулировки температуры, при этом первый выход третьего блока измерения и регулировки температуры соединен с вторым входом блока выделения фуллеренов, второй выход которого соединен с третьим входом третьего блока измерения и регулирования температуры, второй выход (выход данных) которого соединен с первым информационным входом блока памяти текущих значений параметров процесса производства, второй, третий, четвертый, пятый, шестой, седьмой информационные входы которого соединены с соответственно с выходами данных источника энергии, первого и второго блоков измерения и регулирования температуры, блоков измерения давления газа, измерения скорости потока газа, контроля состава полученных фуллеренов, при этом восьмой адресный вход и девятый вход разрешения записи-считывания данных блока памяти текущих значений параметров процесса производства соответственно соединены с адресным выходом и выходом запроса записи - считывания данных блока управления, информационный вход, которого соединен с выходом данных блока памяти текущих значений параметров процесса производства.

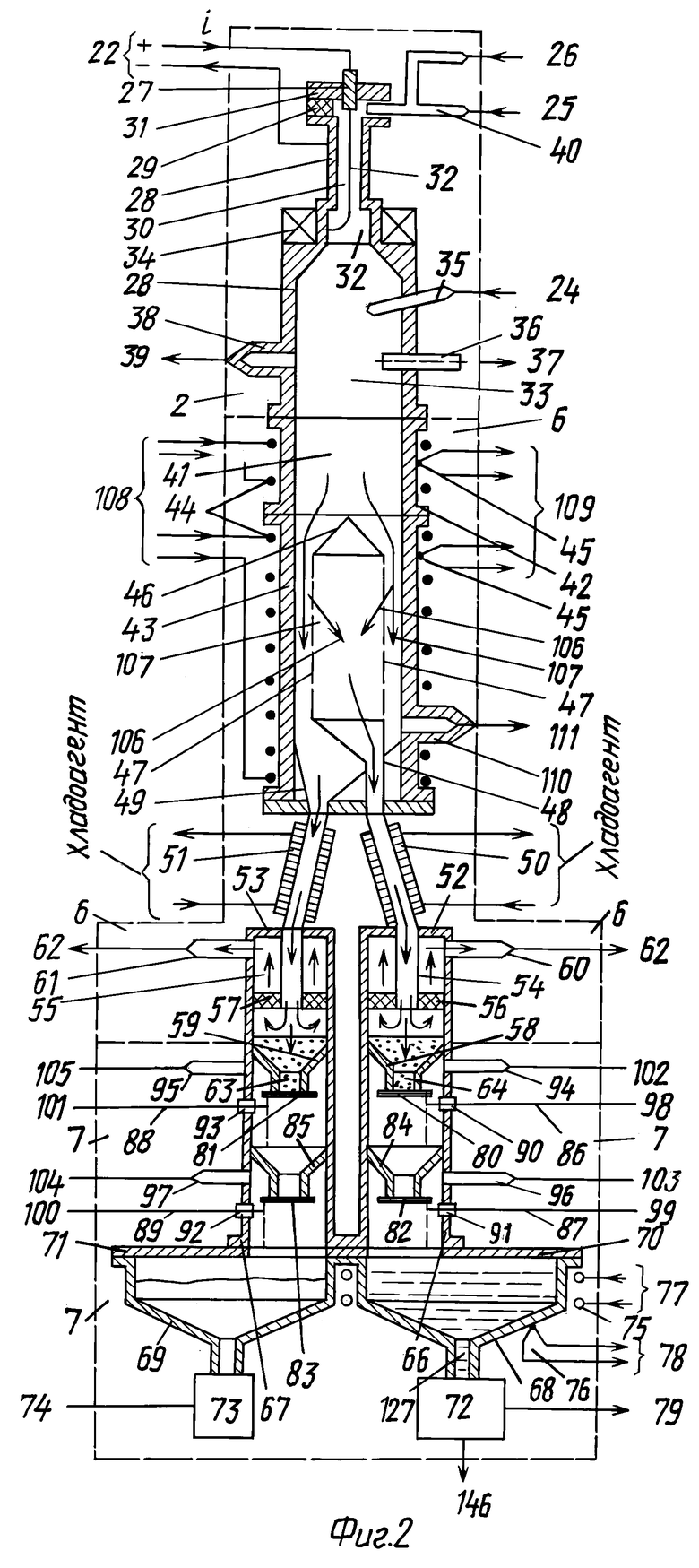

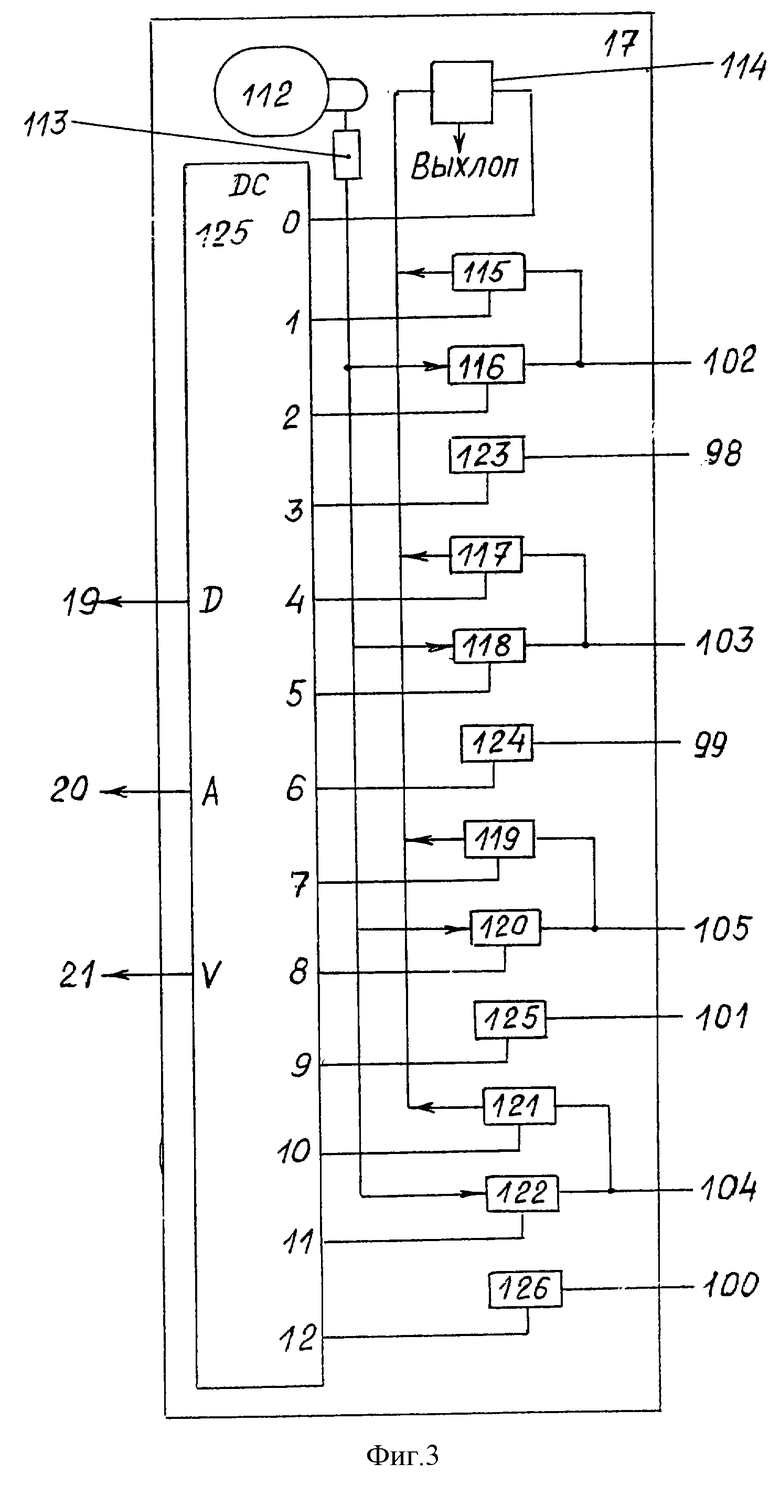

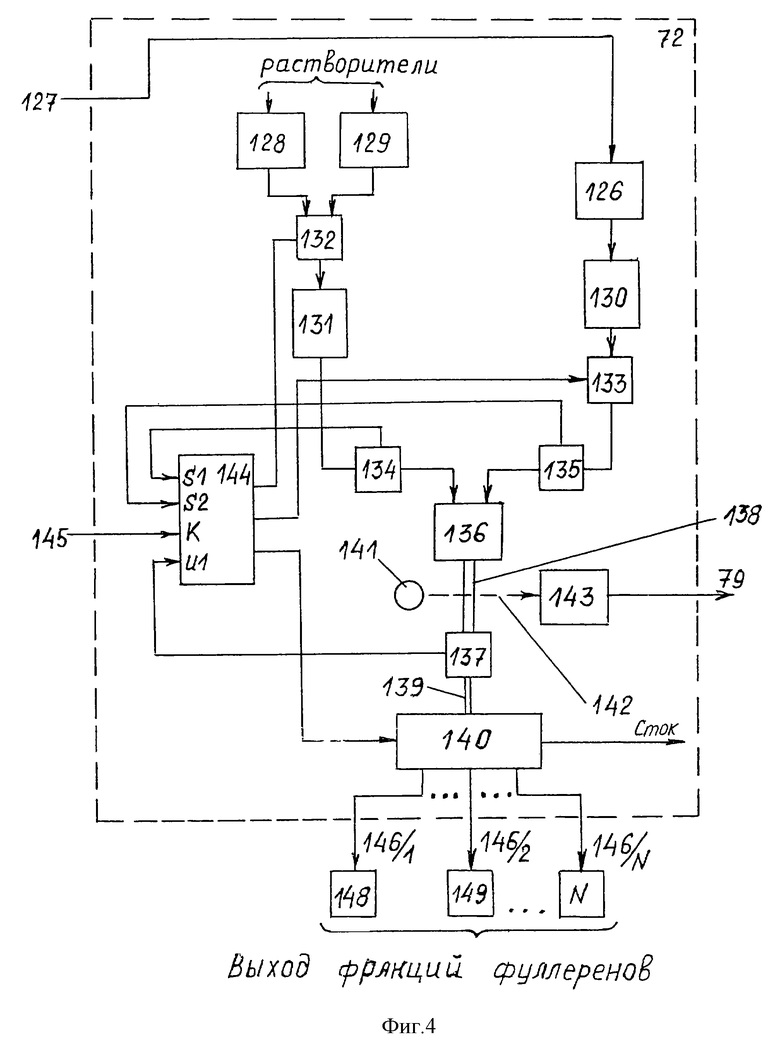

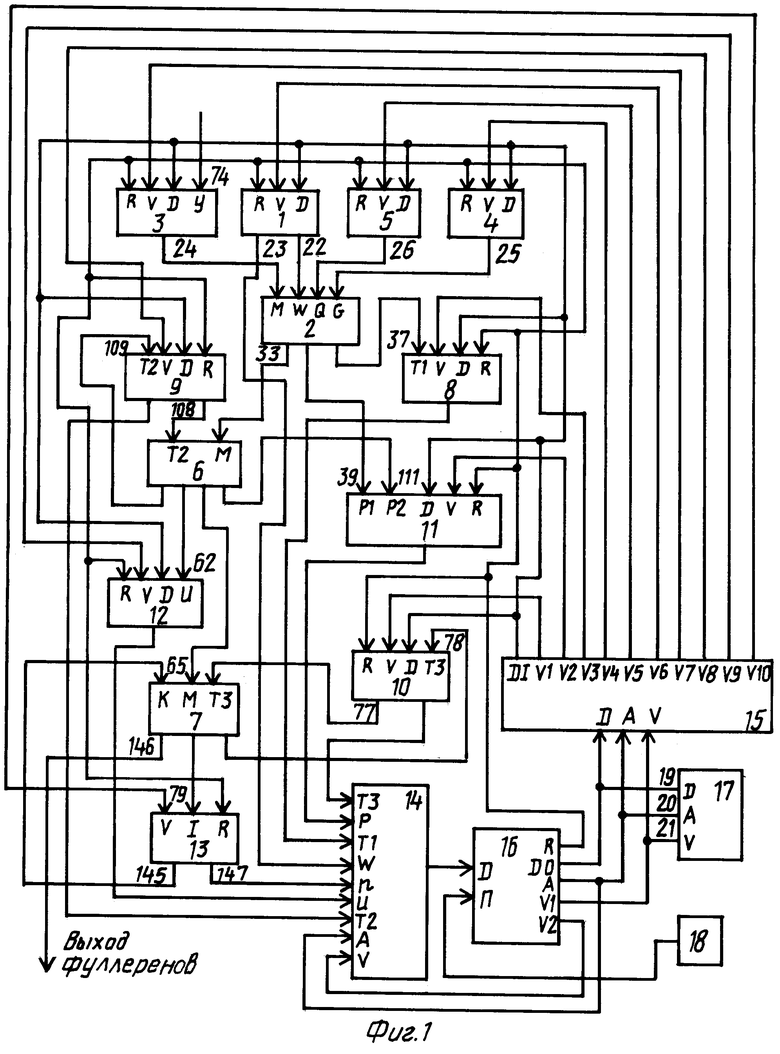

На фигуре 1 представлена блок-схема установки для производства фуллеренов. На фигуре 2 - вариант конструктивного исполнения блока преобразования энергии в тепловую, блока охлаждения и осаждения паров фуллеренов, блока выделения фуллеренов, а также соединений между ними. На фигуре 3 - функциональная схема блока перемещения клапанов и подачи газа в шлюзовую систему блока охлаждения и осаждения паров фуллеренов. На фигуре 4 - функциональная схема модуля разделения смеси фуллеренов на гомологи С60, С70, С74, С84 и т. д., входящего в состав блока выделения фуллеренов.

Установка содержит источник 1 энергии, блок 2 преобразования энергии в тепловую, блок 3 подачи углеродсодержащего материала и блок 2, блок 4 подачи инертного газа в блок 2, блок 5 создания заданной скорости подачи газа, блок 6 охлаждения и осаждения паров фуллеренов, блок 7 выделения фуллеренов, блоки 8, 9, 10 измерений регулировки температуры соответственно в блоке 2, 6, 7, блок 11 измерения величины давления газа Р1 и Р2 соответственно в блоках 2 и 6, блок 12 измерения скорости потока газа, блок 13 контроля состава получаемых фуллеренов, блок 14 памяти текущих значений параметров процесса производства, блок 15 передачи установочных значений параметров процесса производства, блок 16 управления процессом производства, блок 17 перемещения клапанов и подачи газа в шлюзовую систему блока 6 охлаждения и осаждения паров фуллеренов, блок 18 пуска установки.

Блоки с 1 по 13 имеют следующие входы:

- вход R установки исходного состояния этих блоков;

- вход U разрешения приема-передачи информации соответственно в блок 14 или из блока 15;

- вход D приема информации из блока 15;

- вход Y подачи исходного углеродсодержащего материала в блок 3;

- вход М передачи преобразуемого в фуллерен исходного углеродсодержащего материала между блоками 2, 6, 7 и 13;

- вход W подачи энергии в блок 2;

- вход Q продувки газа через блок 2;

- вход G подачи газа в блок 2;

- вход U в блоке 12 для измерения скорости потока газа, проходящего через блоки 2 и 6;

- вход I для регистрации величины интенсивности света;

- входы Т1, Т2, Т3 для регистрации текущих значений температур Т1, Т2, Т3 соответственно в блоках 8, 9, 10;

- входы T1, Т2, Т3 для регулирования величины температур Т1, Т2, Т3 в блоках 2, 6, 7 соответственно;

- входы Р1, Р2 для измерения величины давления газа в блоках 2, 6.

Блок 14 памяти текущих значений параметров процесса производства имеет следующие входы:

- входы Т1, Т2, Т3 для приема и запоминания в блоке 14 величины температур Т1, Т2, Т3;

- вход Р для приема и запоминания величин давления Р1 и Р2;

- вход W для приема и запоминания количества энергии передаваемого источником 1 в блок 2;

- вход С для приема и запоминания массовой концентрации фуллеренов в конечном продукте;

- вход U для приема и запоминания величины скорости потока газа, проходящего через блоки 2 и 6;

- адресный вход А;

- вход U разрешения приема и запоминания величин Т1, Т2, Т3, Р1, Р2, Н, С, U, а также передачи данных в блок 16.

Блоки 15, 16, 17 имеют следующие входы:

- вход D для приема информации;

- адресный вход А;

- вход U разрешения приема-передачи информации;

- вход П для ввода с блока 18 сигнала "Пуск" установки.

Выход блока 14 соединен с информационным входом D блока 16, выходы R, DО, A, U1, U2 которого соединены соответственно с входами R блоков 1, 3, 4, 5, 8, 9, 10, 11, 12, 13, с входами D, A, U, блоков 15 и 17.

Информационный выход DI блока 15 соединен с информационными входами D блоков 1, 3, 4, 5, 8, 9, 10, 11, 12, 13, а выходы U1-U10 разрешения приема-передачи данных соединены с соответствующими входами U приема-передачи данных блоков 1, 3, 4, 5, 8, 9, 10, 11, 12, 13.

В качестве источника 1 энергии в данной установке могут быть использованы любые источники, конструктивное исполнение которых позволяет регулировать величину выделяемой энергии, например, либо источник в виде параболических отражателей-коцентраторов в фокусе параболы потока солнечной энергии с регулятором потока с помощью диафрагмы, либо источник химической энергии, в частности, энергии получаемой при химическом взаимодействии магния с двуокисью углерода при дозированной подаче магния, либо источник энергии, получаемой при сжигании горючих газов в среде кислорода, либо источник электрической энергии (вторичный) наиболее широко доступный и легко управляемый источник энергии.

В дальнейшем описании предполагаем, что в установке используется источник 1 электрической энергии, имеющий входы R, U, D, выход 22 передачи энергии и информационный выход 23, соединенный с входом W блока 14.

В качестве блока 3 подачи углеродсодержащего материала могут быть использованы широко известные дозаторы подачи стержневых или порошковых материалов, например, графита, имеющие возможность производить регулировку подачи материала с выхода 24 блока 3 на вход М блока 2 преобразования энергии в тепловую (см.фиг.1).

В качестве блока 4 подачи инертного газа может быть использован, например, газовый баллон высокого давления (порядка 150 атм.) с редуктором давления до 1 атм., имеющим возможность электромеханического управления этим редуктором, выход 25 соединен с входом G блока 2.

В качестве блока 5 создания заданной скорости потока газа может быть использована, например, центробежная газодувка, в которой имеется возможность регулирования скорости потока газа путем изменения числа оборотов ротора газодувки. Выход 26 блока 5 соединен с входом U блока 2.

C точки зрения выполнения функций подачи и обеспечения потока газа блоки 4 и 5 могут быть объединены в единый блок, позволяющий осуществить эти функции одновременно.

Блок 2 преобразования энергии, получаемой по входу W от источника 1, в тепловую может быть выполнен либо в виде электродуговой камеры, либо плазмотрона, либо мартеновской печи конверторного типа, либо индукционной печи и т. д. Для организации процесса производства фуллеренов наиболее эффективно в качестве блока 2 применение плазмотронов.

В дальнейшем изложении для определенности предполагаем, что блок 2 выполнен в виде электродугового плазмотрона с электромагнитным завихрением электрической дуги, приведенного на фигуре 2. На ней в разрезе приведен общий вид электродугового плазмотрона, выполняющего функции блока 2, обведенного на фиг.2 пунктирной линией.

В этом исполнении блок 2 содержит электроды 27, 28, разделенные изолятором 29, между которыми имеется возможность возбуждения электрической дуги 30, путем пропускания электрического тока i от источника 1 через вход 22 блока 2 (см. фиг. 1, 2). Электрод 27 размещен в холодильнике 31 с водяным охлаждением. Электрод 28 имеет узкий дуговой канал 32 и факельное пространство 33, выполняющее одновременно и функции выхода 33 блока 2, через который производится вывод фуллеренсодержащей сажи М из блока 2. Имеется электромагнитная катушка 34, обеспечивающая возможность создания в дуговом канале 32 магнитного поля для завихрения дуги 30. На электроде 28 в области факельного пространства 33 расположены также:

- водоохлаждаемая трубка 35 для подачи углеродсодержащего материала в факельное пространство 33 блока 2 с выхода 24 блока 3;

- водоохлаждаемая оптическая трубка 36 для передачи оптического излучения в факельном пространстве 33 на вход 37 блока 8 измерения и регулировки температуры Т1 в блоке 2;

- газотводная трубка 38 для соединения выхода 38 блока 2 с входом 39 блока 11 измерения давления P1 в блоке 2.

Между электродами 27, 28 размещен газовод 40 с возможностью подачи через него инертного газа в дуговой канал 32 и факельное пространство 33 с выхода 25 блока 4 и создания потока газа с выхода блока 5.

Выход 33 блока 2 непосредственно стыкуется с входом 41 блока 6 охлаждения и осаждения паров фуллеренов (см. фиг.2). Блок 6 содержит охлаждающее пространство 41, цилиндры 42, 43, на которых расположены электрические нагреватели 44 и термопары 45, рассекающий колпак 46, фильтр 47, воронки 48, 49, холодильники 50, 51 и сборники фуллеренсодержащей сажи 52, 53. Сборники 52, 53 блока 6 содержат газоводы 54, 55, фильтры 56, 57, воронки 58, 59 и газоотводы 61, 62, соединенные с входом 62 блока 12 измерения скорости потока газа. Выходы 63, 64 воронок 58, 59 являются выходами блока 6, соединенными с входом 65 блока 7 выделения фуллеренов (см. фиг.1).

Блок 7 содержит шлюзовые камеры 66, 67, приемники 68, 69 соответственно с крышками 70, 71, на которых размещены шлюзовые камеры 66, 67. Выходы приемников 68, 69 соответственно соединены с модулем 72 разделения смеси фуллеренов на гомологи и электропневматическим клапаном 73, имеющим возможность с помощью газового потока транспортировать сажу из приемника 69 на вход 74 блока 3 (см. фиг.1).

Модуль 72 и клапан 73 входят в состав блока 7. Приемник 68 имеет подогреватель 75 и термопару 76, соединенные соответственно с выходом 77 и входом 78 блока 10 измерения и регулировки температуры. Модуль 72 имеет два выхода, один из которых соединен с входом 79 блока 13 контроля состава фуллеренов.

Шлюзовые камеры 66, 67 содержат заслонки 80, 81, 82, 83, выполненные с возможность поворота их из горизонтального, прижатого к воронкам 58, 59 84, 85 положения в вертикальное (см. пунктиры деталей 80, 81, 82, 83 на фиг.2), с путем перемещения штоков 86, 87, 88, 89, установленных с помощью вакуумных уплотнений 90, 91, 92, 93 на стенках шлюзовых камер 66, 67. В шлюзовых камерах 67, 68 имеются также газоводы 94, 95, 96, 97 для откачки и подачи инертного газа в полости шлюзовых камер 66, 67. Штоки 86, 87, 88, 89 и газоводы 94, 95, 96, 97 соединены соответственно с выходами 98-101 и 102-105 блока 17 (см. фиг.3).

В блоке 6 с помощью рассекателя 46 и фильтра 47 имеется возможность разделения газового потока на два потока: поток 106, проходящий через воронку 48 и поток 107, проходящий через воронку 49, а нагреватели 44 и термопары 45 соединены соответственно выходом 108 и входом 109 блока 9 измерения и регулирования температуры Т2 в блоке 6. В этом же блоке имеется газоотвод 110, соединенный с входом 111 блока 11 измерения давления Р2 газа в блоке 6.

Блок 17 (фиг.3) содержит баллон 112 высокого давления с редуктором 113 давления до 1 атм., вакуумный насос 114, вакуумные электромагнитные клапана 115-122, электромагнитные муфты 123-126, приводы, выполненные с возможностью перемещения штоков 86, 87, 88, 89 в блоке 7 при открывании и закрывании задвижек 80, 81, 82, 83 в шлюзовых камерах 66, 67 блока 7, и дешифратор 125 кодов подаваемых на входы 19, 20, 21 блока 17 с блока 16 управления процессом производства фуллеренов.

Модуль 72 (см. фиг.4) блока 7 содержит буферную емкость 126, соединенную с выходом 127 приемника 68 (см. фиг.2), буферные емкости 128, 129 для чистых растворителей, прокачивающие дозировочные насосы 130, 131, трехходовый вентиль 132, а также запорный клапан 133, имеющие электромеханический или электромагнитный привод, датчики 134, 135 давления жидкости на входах хроматографической колонки 136, датчик 137 скорости протока жидкости через колонку 136 и оптически прозрачную в фиолетовой и ультрафиолетовой части видимого спектра излучений жидкостную кювету 138, соединяющую выход колонки 136 с входом датчика 137 и имеющую возможность протока через нее жидкости из, колонки 136 в датчик 137. Выход последнего через трубопровод 139 соединен с входом многоходового вентиля 140, управляемого электромеханическим или электромагнитным приводом. Имеется излучатель, 141 света 142 в фиолетовой и ультрафиолетовой части видимого спектра излучений, а также оптоэлектронный приемник 143, у которого имеется возможность регистрировать интенсивность I прошедшего через кювету 138 света 142 с длиной волны L1 = 470 nm для фуллерена С60 и длиной волны L2 = 335 nm для фуллерена С70 и выход которого соединен с входом 79 блока 13. Модуль 72 блока 7 содержит также контроллер 144 местного управления, у которого имеется возможность по сигналам с датчиков 134, 135 давления, датчика 137 скорости и сигналу с выхода 145 блока 13 управлять работой многоходовых вентилей 132, 140 и запорного клапана 133. Выходы 146/1. .... 146/N вентиля 140 функционально представляют общий выход 146 фуллеренов из блока 7, установки в целом, и соединены соответственно с сборниками 148, 149, ..., N гомологов фуллеренов.

Блок 13 выполнен в виде контроллера, у которого имеется возможность вычисления текущего значения концентрации n гомологов фуллеренов, в частности С60 и С70, по величине интенсивности I излучения на заданной длине волны, например, для С60 L1 = 470 nm, для С70 L2 = 335 nm, и передачи величин n в контроллер 144 модуля 72 по выходу 145 и в блок 14 по выходу 147. Вычисление концентрации производятся блоком 13 по соотношениям:

- для фуллерена C60 n60=a*{I(L2)-в*I(L1)}, (1)

- для фуллерена C70 n70=c*{I(L1)-d*I(L2)}, (2),

где - а, в, с, d - постоянные системы осветитель 141 - кювета 138 - оптоэлектронный приемник 143;

- I(L1), I(L2) интенсивности излучения на длинах волн 470 nm и 335 nm соответственно.

Блок 8 измерения и регулировки температуры в блоке 2 выполнен в виде оптического пирометра с контроллером местного управления процессом измерения, приема и передачи данных в блоки 15 и 14 соответственно.

Блоки 9 и 10 выполнены в виде обычных, типовых термопарных измерителей температуры в интервале от 0 до 1500oС, имеющие контроллер местного управления процессом измерения, регулирования температуры, приема и передачи данных в блоки 15 и 14 соответственно.

Блок 11 выполнен в виде обычного многоканального (двухканального) измерителя давления в герметичном объеме в интервале давлений от 0 до 1000 Торр, имеющего контроллер местного управления процессом измерения, приема и передачи данных в блоки 15 и 14 соответственно.

Блок 12 выполнен в виде обычного, типового ротационного расходомера газа в интервале от 0 до 10 г/с, имеющего контроллер местного управления процессом измерения расхода, приема и передачи данных в блоки 15 и 14 соответственно.

Хроматографическая колонка 136 в модуле 72 (см. фиг.4) заполнена сорбентом на основе активированных углей, позволяющих эффективно выделять и разделять гомологи фуллеренов С60, С70, С84 и т.д. методами жидкостной хроматографии.

Так показано на фиг.2. блоки 2, 6, и 7 объединены в единую герметичную систему, позволяющую обеспечить возможность получения вакуума во внутренних пространствах блоков 2, 6, при этом в блоке 6 имеется вакуумный насос, на фигуре 2 не показан, вход которого соединен с газоотводом 110.

Установка работает следующим образом.

Перед запуском установки через вход 74 блока 3 в этот блок загружается порошок графита с размером частиц в интервале 10 - 250 мкм, а в приемник 68 блока 7 и в буферные емкости 128, 129 модуля 72 (см. фиг.2) заливается растворитель, например, толуол.

Далее по сигналу с блока 18 "Пуск" блок 16 вырабатывает блок команд "Начало". При выполнении этого блока сигналом, выхода R блока 16 блоки 1, 3-5, 8-13 по входу R сбрасываются в нулевое положение. Затем блок 16 передает в блок 17 команду включения электромагнитных муфт 123 - 126 (приводов) на перемещение штоков 86-89 (см. фиг.2) внутрь шлюзовых камер 67, 68, что приводит к подъему задвижек 80-83 и прижиму их к воронкам 58, 59 и 84, 85, как показано на фиг.2. Далее включают вакуумный насос и производят откачку газа из блоков 2, 6. При этом включают подачу хладагента, например, воду, в холодильники 50, 51. На этом выполнение блока программы "Начало" заканчивается и блок 16 приступает к выполнению блока программы "Установка исходных параметров процесса". На этом этапе блок 16 формирует запросы к блоку 11 о величине остаточного давления газа в блоках 2, 6. По этим запросам блок 11 передает данные о текущей величине давления в блок 14 при появлении на выходе U2 блока 16 сигнала, разрешающего запись данных с блока 11 в блок 14. На этом же этапе блок 16 предает команды в блок 9 на нагрев цилиндра 42 до 1200oС и цилиндра 43 до 600oС. По получении команды блок 9 самостоятельно доводит температуру цилиндров 42, 43 до заданных значений ее. Далее блок 16 передает в блок 17 команду включения вакуумного насоса 114 и затем команду на открывание электромагнитных клапанов 115, 117, 119, 121. В результате выполнения этой команды производится откачка газа из шлюзовых камер 66, 67. По окончании откачки блок 16 передает в блок 17 команду закрыть клапаны 115, 117, 119, 121 и далее передает в блок 17 команду открыть электромагнитные клапаны 116, 118, 120, 122. При этом из баллона 112 через редуктор 113 в шлюзовые камеры 66, 67 поступает инертный газ, например, аргон.

По достижении в блоках 2, 6 остаточного давления порядка 0,01 Торр вакуумный насос выключается и блок 16 передает блоку 4 команду заполнения блоков 2, 6 инертным газом, например, гелием через выход 25 до давления в блоках 2, 6 в интервале от 100 до 600 Торр, например, 200 Торр. Блок 11 непрерывно контролирует давление газа в блоках 2, 6 и передает данные о его величине в блок 14. По достижении заданной величины давления в блоках 2, 6 блок 16 передает в блок 4 команду прекратить заполнение газом, а в блок 5 передает команду начать продувку инертного газа через блоки 2, 6 с выхода 26 блока 5. При этом газовый поток проходит через дуговое 32 и факельное 33 пространства блока 2, через пространство 41 охлаждения паров, рассекателем 46 направляется вдоль стенок цилиндра 43. За счет проницаемости фильтра 47 газовый поток далее разделяется на два: поток 106, направленный через фильтр 47, воронку 48, холодильник 50 в сборник сажи 52 и далее через газовод 62 в блок 12, и поток 107, направленный вдоль стенок цилиндра 43, в воронку 49, холодильник 51, в сборник сажи 53 и далее через газовод в блок 12. Этот блок измеряет скорости этих потоков газа раздельно и кроме этого в блоке 12 имеется возможность принудительно увеличивать отсос газа из сборника 52, увеличивая таким образом долю потока 106 газа, проходящего через фильтр 47, что позволяет регулировать соотношение потоков 106 и 107. По запросу блока 16 блок 12 передает данные о скоростях потоков газа в блок 14.

После установки заданной скорости потока газа блок 16 передает источнику 1 команду "Подать энергию". Между электродами 27, 28 возникает электрическая дуга 30 в дуговом пространстве 32, нагретый газ попадает в факельное пространство 33 и далее движется по изложенному выше пути. Блок 8 измеряет непрерывно среднюю температуру Т1 газа в факельном пространстве 33 и по запросам блока 16 передает ее значения в блок 14. По достижении средней температуры газа 4000oС в пространстве 33 блок 16 передает в блок 3 команду ввода порошка графита в факельное пространство 33 через трубку 35 с выхода 24 блока 3.

На этом заканчивается выполнение блока программы "Установка исходных параметров процесса" и блок 16 приступает к выполнению блока программы "Наработка продукта".

В процессе наработки блок 16 циклически формирует коды адресов, коды данных и сигналы разрешения приема-передачи данных для опроса блоков 8-13, которые при этих опросах передают в блок 14 текущие значения температур Т1, Т2, T3 соответственно в блоках 2, 6, 7, давления газа Р1, Р2 соответственно в блоках 2, 6, скорости U потоков газа 106, 107 и концентрации n фуллеренов С60 и 670 в растворе модуля 72.

При попадании порошка графита в факельное пространство 33 с температурой газа Т1= 4000oС в инертном газе, гелии при скорости потока газа от 1 до 10 м/с частицы порошка размером от 10 до 200 мкм успевают испариться, превращаясь в пространстве 33 в пары углерода. Далее эти пары газовым потоком переносятся в пространство 41 блока 6, в котором с помощью блока 9 поддерживается температура 1200oС и пары углерода охлаждаются до оптимальных температур образования фуллеренов и образуются пары фуллеренов. При этом, однако, одновременно с образованием фуллеренов некоторая часть паров углерода конденсируется в сажу. Затем пары фуллеренов и сажа газовым потоком переносятся в зону цилиндра 43 с температурой Т2=600oС и под действием рассекателя движутся вдоль стенок цилиндра 43. Фуллерены при температурах порядка 600-800oС находятся в виде паров в то время как сажа уже в виде твердых частиц. Фильтр 47 выбран мелкопористым с размером пор не более 0,1 мкм. При этом газовый поток 106, идущий через воронку 48 втягивает через фильтр 47 пары фуллеренов в воронку 48, а сажа не проходит через фильтр 47 и захватывается газовым потоком 107, уносящим ее в воронку 49 и далее через холодильник 51 в сборник сажи 53. Пары фуллеренов, попадающие в воронку 48, далее уносятся газовым потоком в холодильник 50, где осаждаются на холодной поверхности холодильника и затем газовым таком уносятся в сборник 52 и там оседают в виде твердых частиц в воронке 58, а газовый поток проходит через фильтр 56 и далее через газовод 60 попадает в блок 12. Сажа в сборнике 53 также оседает в воронке 59, а газовый поток проходит через фильтр 57 и далее через газовод 61 попадает в блок 12.

Таким образом за счет направления газового потока с помощью рассекателя 46 вдоль стенок цилиндра 43, а также отфильтровывания паров фуллеренов в воронку 48 с помощью фильтра 47 и отдельного газового потока 106, удается получить относительно просто в сборнике 52 сажу с содержанием фуллеренов в ней до 95% от общей массы сажи, находящейся в сборнике 52. Назовем изложенную выше процедуру увеличения содержания фуллеренов в саже сборника 52 операцией обогащения.

В процессе накопления сажи в сборниках 52, 53 блок 16 производит периодическое извлечение сажи из блока 6 в блок 7 через шлюзовые камеры 66, 67. Для этого блок 16 передает блоку 17 команду открыть клапан 115 или/и 120 и с помощью вакуумного насоса откачать газ до давления не более 1 Торр, затем закрыть клапаны 115, 120. Далее он передает в блок 17 команду включения электромагнитных муфт 123, 125 (приводов) на перемещение штоков 86, 88 (см. фиг. 2) из шлюзовых камер 66, 67, что приводит к опусканию задвижек 80-81 и отжиму их от воронок 58, 59, как показано на фиг.2 пунктиром. При этом избыточное давление газа (200 Торр) в блоке 6 выталкивает сажу из воронок 58, 59 в воронки 84, 85 шлюзовых камер 66, 67. Затем блок 16 передает в блок 17 команду включения электромагнитных муфт 123, 125 на перемещение штоков 86, 88 (см. фиг. 2) внутрь шлюзовых камер 66, 67, что приводит к подъему задвижек 80, 81 и прижиму их к воронкам 58, 59, как показано на фиг.2.

Далее блок 16 передает в блок 17 команду открыть электромагнитные клапаны 116, 120. При этом из баллона 112 через редуктор 113 в шлюзовые камеры 66, 67 поступает инертный газ, например, аргон, при давлении да 1,5 атм.

Затем блок 16 передает в блок 17 команду включения электромагнитных муфт 124, 126 (приводов) на перемещение штоков 87, 89 (см. фиг.2) из шлюзовых камер 66, 67, что приводит к опусканию задвижек 82, 83 и отжиму их от воронок 84, 85, как показано на фиг.2 пунктиром. При этом избыточное давление газа в шлюзовых камерах 66, 67 выталкивает сажу из воронок 84, 85 в приемники 68, 69 соответственно. После этого блок 16 передает в блок 17 команду включения электромагнитных муфт 124, 126 (приводов) на перемещение штоков 87, 89 (см. фиг.2) внутрь шлюзовых камер 66, 67, что приводит к подъему задвижек 82, 83 и прижиму их к воронкам 84, 85, как показано на фиг.2.

Сажа, поступившая в приемник 69, переносится в блок 3 через вход 74 следующим образом. Блок 16 передает в блок 17 команду открыть электромагнитный клапан 122, что приводит к поступлению газа из баллона 113 при избыточном давлении порядка 2 атм. Затем открывают электромагнитный клапан 73 и это избыточное давление по трубопроводу (на фигурах 1 и 2 не показан) переносит сажу из приемника 69 и блок 3, а затем она снова поступает в блок 2 и процесс получения сажи, содержащей фуллерены, повторяется.

Сажа, поступившая в приемник 68, попадает в растворитель, имеющийся в приемнике 68, а имеющиеся в саже фуллерены растворяются в этом растворителе. В зависимости от условий получения фуллеренов, заложенных в программе работы установки, блок 16 может дать блоку 10 команду подогреть полученный раствор, например, до 80oС.

Затем полученный раствор через выход 127 поступает в модуль 72 в буферную емкость 126, в которой производится окончательное отделение остатков сажи от раствора фуллеренов путем фильтрации. В очищенном исходном растворе фуллеренов содержатся фуллерены С60 и С70 в соотношении порядка 3/1 и концентрация С60 в три и более раз выше чем С70. Поэтому процедура разделения фуллеренов на гомологи начинается с выделения С60 с чистой 99,9% в сборник 148 из модуля 72 блока 7.

Модуль 72 является самостоятельно работающим модулем, получающим по входу 127 продукт для его переработки, предающим по выходу 79 контрольные сигналы и принимающим по входу 145 управляющие сигнала для выбора последовательности переработки продукта.

Работой модуля управляет контроллер 144 местного управления. В исходном состоянии вентиль 132 и клапан 133 закрыты. Перед проведением процесса разделения контроллер 144 поводит операцию "Промывка" колонки 136 с размещенным в ней сорбентом. Для этого контроллер 144 передает вентилям 132, 140 команду "Проток 1", по которой вентиль 140 соединяет трубопровод 139 со своим выходом "CTOK" (см. фиг.4), а вентиль 132 пропускает чистый растворитель из буферной емкости 128 в насос 131, который прокачивает растворитель через датчик 134 давления, колонку 136, кювету 138, датчик 137 скорости протока, вентиль 140 на выход "СТОК". Таким образом осуществляется промывка исходным растворителем всей системы. Одновременно контроллер 144 регистрирует величины давления S1 от датчика давления 134 на входе колонки 136 и скорости протока U1 растворителя от датчика 137 на выходе кюветы 138. Величины S1, U1 характеризуют техническое состояние системы разделения фуллеренов. При соответствии этих величин заданным пределам контроллер 144 заканчивает операцию "Промывка" и приступает к выполнению операции "Разделение". При этом контроллер поочередно открывает клапан 133 и вентиль 132, пропуская таким образом на входы колонки 136 через датчики 134, 135 давления поочередно либо раствор фуллеренов из буферной емкости 126, либо чистый растворитель из буферной емкости 128. Раствор фуллеренов и чистый растворитель прокачиваются с помощью насосов 130, 131. Контроллер 144 регистрирует величины давления S1, S2 от датчиков 134, 135 давления на входе колонки и скорость протока U1 раствора гомологов фуллеренов от датчика 137 скорости протока. Одновременно оптоэлектронный приемник 143 регистрирует интенсивности излучения, проходящего через кювету 138 с раствором на длинах волн, характерных для С60 и С70, и передает эти величины в блок 13, который производит вычисления величин концентрации n C60 и C70 по соотношениям (1), (2). По полученным значения n для C60 и С70 блок 13 по входу 145 передает в контроллер 144 модуля 72 команду выбора соответствующего сборника фракции раствора фуллерена. По этой команде контроллер 144 передает вентилю 140 соответствующий код, по которому вентиль 140 соединяет трубопровод 139 с выбранным сборником 148....N. Например, если в растворе, проходящем через кювету 138, содержится 99,9% С60 и 0,1% С70, блок 13 передает контроллеру 144 команду выбора сборника 148, а контроллер передает вентилю 140 код, в соответствии с которым вентиль 140 направит этот раствор на выход 146/1 в сборник 148. С другой стороны, если раствор в кювете 138 содержит 0,1% С60 и 99,9% С70, блок 13 передает контроллеру 144 команду выбора сборника с номером N, контроллер 144 передает вентилю 140 код, в соответствии с которым вентиль 140 направит этот раствор на выход 146/N в сборник N. Все другие растворы с различным процентным соотношением С60/С70, как промежуточные фракции по командам блока 13, будут направляться вентилем 140 в соответствующие сборники, например, в сборник 149.

Блок 13 с выхода 147 по запросу блока 16 передает в блок 14 данные о величине концентрации n С60 и C70. Далее блок 16 запрашивает у блока 14 текущие значения всех параметров процесса, проводит их анализ по имеющейся у него программе, определяет оптимальные значения параметров T1, T2, T3, W, P1, P2, U процесса, при которых концентрация С60 и С70 в растворе будет максимальной, и передает эти значения в соответствующие блоки установки в изложенной выше последовательности.

Таким образом из изложенного выше видно, что предлагаемая установка для получения фуллеренов позволяет осуществить 100% превращение углеродсодержащего материала в фуллерены и получить на выходе в автоматическом режиме гомологи С60 и С70. Установка обладает оригинальной конструктивной схемой, эффективным оснащением и является наиболее прогрессивной и перспективной в этом классе устройств для производства фуллеренов путем переработки углеродсодержащего материала.

При необходимости заявитель может представить более полные технические данные по разработанной установке и ее блокам, включая диаграммы взаимодействия блоков между собой, функциональную взаимосвязь конкретных параметров процесса между собой, программу управления процессом и примеры получения фуллеренов с помощью данной установки, т.е. данные, которые непосредственно в объем данного устройства в рамках заявки не включены.

Источники информации

1. Пат. PCТ 95/00440, C 01 В 31/02, публ. 05.01.1995 г.

2. Пат. PCT 94/04461, С 01 В 31/00, публ. 03.03.1994 г.

3. Пат. Японии 07237913 А, С 01 В 31/02, публ. 12.09.1995 г.

4. Пат. США 5304366, НКИ 423/445 В, публ. 19.04.1994 г., прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1996 |

|

RU2085484C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1997 |

|

RU2086503C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФУЛЛЕРЕНОВ ИЗ ФУЛЛЕРЕНСОДЕРЖАЩИХ ПРОДУКТОВ | 1995 |

|

RU2107536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ $$$ И $$$ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2003 |

|

RU2259942C2 |

| ПОЛИАМИДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2006 |

|

RU2316571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ ТВЕРДОФАЗНЫМ СИНТЕЗОМ | 2006 |

|

RU2331579C2 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2002 |

|

RU2240978C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2011 |

|

RU2464673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНА C | 2001 |

|

RU2224714C2 |

Изобретение относится к физико-химико-технологическому процессу производства фуллеренов. Установка содержит источник энергии, выходы которого соединены с функционально исполнительными элементами, включающими преобразователь любого вида энергии в тепловую, блок подачи углеродсодержащего материала, блок подачи инертного газа, блок создания заданной скорости потока газа, блок охлаждения и осаждения паров фуллеренов, блок выделения фуллеренов, с которыми функционально соединены дополнительные блоки: первый, второй и третий блоки измерения и регулирования температуры, блок измерения скорости потока газа, блок контроля состава полученных фуллеренов, блок памяти текущих значений параметров процесса производства, блок подачи установленных параметров процесса производства и блок управления процессом. Адресные входы и выходы блоков функционально соединены и образуют единую систему, которая обеспечивает высокий и качественный выход фуллеренов из сырья при одновременном повышении производительности установки. 1 з.п. ф-лы, 4 ил.

| US 5304366 А, 19.04.1994 | |||

| Экономайзер | 0 |

|

SU94A1 |

| JP 07237913 А, 12.09.1995 | |||

| US 5587141 А, 24.12.1996 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2003-05-10—Публикация

1997-06-18—Подача