Изобретение относится к процессам для промышленного синтеза, очистки и разделения фуллеренов.

Впервые синтез фуллеренов был описан как процесс испарения графитовых электродов при резистивном нагреве или в дуге в атмосфере инертного газа (Kraetsmer, et. al. "Solid C60: A new form of carbon", Nature, Vol.247, p. 354-357, on Sep. 27, 1990; "Production, characterization, and deposition of carbon clusters", Y.K. Bae, et. al. Clasters claster- assem.mater. 1991, p. 733-741 (Mater.res.soc.symp.proc. Vol. 206). Этот способ позволяет производить около 1 г смеси фуллеренов в час при содержании фуллеренов в саже до 15%

Известны и другие способы синтеза фуллереносодержащей сажи: лазерной абляцией ("The formation of hydrogenated carbon clasters by laser ablation", N. Zhang, et. al. Chem. Phys.Letters, 1993, Vol. 205, N 2/3, p.178-182; "Laser ablation of carbonaceous materials: a method to produce fullerens", E. Millon, et. al. C. R. Acad. Sci. 11, 1992, Vol. 315, N 8, p.947-953; "Production of fullerenes by near-infrared laser", L.Laska, Czech, J. Phys. 1993, Vol.43, N 2, p.193-195),

пиролизом и сжиганием ароматических углеводородов ("Calculated equilibrum yields of C60 from hidrocarbon pyrolysis and combustion", J.T.McKinnon, J. Phys. Chem. 1991, Vol. 95, N 22, p. 8941-8944; "Formation of C60 by pyrolysis of naphthalene", R.Taylor, et. al. Nature, 1993, Vol. 366, N 6457, p. 728-731; "Production of C60 and C70 fullerenes in benzene/oxigen flames", J.B.Howard, et. al. J.Phys. Chem. 1992, Vol.96, N 16, p.6657-6662; "Pyrolysis of KH carbon residues: a method of further production of fullerenes and specific formstion of C ", J.V.Weber, et. al. J.Anal. Appl. Pyrolysis, 1994, Vol. 29, N 1, p.1-14),

электрическим разрядом ("A simple technique of producing fullerenes from electrically discharged benzene and toluene", D.K.Modak, et. al. Indian J. Phys. A. 1993, Vol. 67, N 4, p.307-310),

в плазме ("Formation of fullerenes in MeV ion track plasmas", G.Brinkmalm, et. al. Chem. Phys. Letters, 1992, Vol. 191, N 3/4, p.345-350; "Novel method for C60 synthesis: a thermal plasma at atmospheric pressure", K. Yoshie, et. al. Appl. Phys. Letters, 1992, Vol. 61, N 23, p. 2782-2783),

в том числе лазерной ("Fullerenes from laser production plasma", P.S.R. Prasad, et. al. Phys. Stat. Sol. A. 1993, Vol. 139, N 1, p.K1-K5),

концентрированным солнечным светом ("Solar generation of fullerenes", L. P.F.Chibante, et. al. J.Phys. Chem. 1993, Vol. 97, N 34, p.8696-8700).

Общим для всех этих методов является наличие атмосферы инертного газа.

Кроме того, известен способ, основанный на испарении графита электронным пучком в вакууме ("Electronic sputtering of fullerenes and the influence of primary ion charge state", G.Brincmalm, et. al. Nucl. Instrum. Methods Phys. Res. B. 1994, Vol. 84, N 1, p.37-42; "Fullerene formation in sputtering and electron beam evaporation processes", R.F.Bunshah, et. al. J.Phys. Chem. 1992, Vol. 96, N 17, p.6866-6869).

Получаемая сажа во всех перечисленных способах либо соскребается со стенок испарительной камеры, а фуллерены экстрагируются из нее органическими растворителями ("Supercritical fluid extraction of fullerenes C and C from carbon soot", S. Saim, et. al. Sep.Sci.Technol. 1993, Vol.28, N 8, p.1509-1525) и разделяются хроматографическими ("Purification of gram quantities of C A new inexpensive and facile method", W.A.Scrivens, et. al. J.Amer. Chem. Soc. 1992, Vol. 114, V 20, p. 7914-7919) или иными методами ("Separation of C60 and C70 with activated carbon", T.Rong, et. al. Yingyong Huaxue, 1994, Vol. 11, N 3, p.112-114.

Наиболее близким к изобретению является способ получения фуллеренов, описанный в статье Kraetsmer etal. применяемый в настоящее время для производства фуллеренов. Этот способ, как и другие известные способы, имеет следующие недостатки.

Все указанные выше технологии позволяют получать лишь малые количества фуллеренов, которые могут быть использованы только в экспериментальных целях. Получение фуллеренов в значительных количествах, удовлетворяющих потребности промышленности, указанными способами невозможно. Кроме того, в процессе испарения графита на заготовке может образовываться слой изотермического графита, препятствующий дальнейшему испарению, нарастать давление газов внутри заготовки, что приводит к ее разрушению, в результате чего процесс нагрева прекращается.

Технической задачей изобретения является обеспечение возможности получения фуллеренов в количествах, удовлетворяющих потребности промышленности, путем повышения производительности синтеза фуллеренов, а также уменьшение отходов при производстве фуллеренов. Технической задачей изобретения является также обеспечение очистки и разделения фуллеренов в процессе их синтеза.

В основе изобретения лежит наблюдение, что непосредственно из алмаза фуллерены не образуются ни при каких условиях, и наоборот, чем больше в исходном веществе содержится кристаллических фрагментов "графитового" типа, то есть плоских гексагонов С6, тем выше выход фуллеренов. Следовательно, первичным строительным материалом для фуллеренов являются не одиночные атомы или малоатомные кластеры с числом атомов менее шести, а плоские фрагменты кристаллической структуры графита. Такие фрагменты образуются при значительно меньших энергетических воздействиях на вещество, чем это требуется для атомизации. С этой точки зрения известные способы синтеза фуллеренов принципиально малоэффективны, так как в них значительная часть приложенной извне или образующейся в ходе реакции тепловой энергии расходуется именно на атомизацию углерода.

В то же время, как показали эксперименты на время-пролетном масс-спектрометре, время жизни крупных углеродных кластеров с числом атомов n>18 составляет меньше 10 мс (в вакууме). Следовательно, плотность кластеров должна быть такова, чтобы они успели за время менее 10 мс провзаимодействовать и образовать стабильную замкнутую структуру фуллерена.

Необходимые условия синтеза достигаются в вакууме или среде инертного газа, если организованы встречные потоки низкоэнергетических кластеров, эмиттируемых с поверхности нагретого графитсодержащего твердого тела при одновременном удалении с поверхности слоя изотермического графита.

Таким образом, поставленная задача решается тем, что в способе производства фуллеренов, включающем образование углеродных кластеров с плоской гексагональной структурой путем нагревания твердой углеродсодержащей заготовки до температуры эмиттирующей поверхности 4300± 100oС и последующий синтез из них молекул фуллеренов, синтез молекул фуллеренов производят во встречно направленных и/или пересекающихся потоках углеродных кластеров, при этом одновременно с нагреванием заготовки производят локальный нагрев поверхности заготовки посредством дугового электрического разряда, причем пятно локального нагрева перемещают по поверхности заготовки, а температуру локального нагрева и скорость перемещения пятна локального нагрева выбирают из условия разрушения слоя изотермического графита.

В частном случае нагревание заготовки и синтез молекул фуллеренов производят в вакууме, твердой углеродсодержащей заготовке придают форму, обеспечивающую образование встречно направленных или пересекающихся потоков углеродных кластеров при ее нагревании, а перемещение пятна локального нагрева осуществляют вращением заготовки. При этом параллельные или находящиеся под небольшими углами поверхности заготовки взаимно нагреваются излучением, и температура их значительно превосходит температуру на внешних поверхностях, а в случае поверхностного нагрева и температуру внутри объема.

В другом частном случае выполнения нагревание заготовки и синтез молекул фуллеренов производят в среде аргона,встречную направленность и/или пересечение потоков углеродных кластеров обеспечивают магнитным полем, образуемым электрической дугой и катушкой кольцевого магнетрона, установленной соосно с заготовкой, а перемещение пятна локального нагрева осуществляют с помощью кольцевого магнетрона, при этом обеспечивают дополнительный нагрев эмиттирующей поверхности посредством воздействия на нее ионами аргона, образующимися в плазме электрической дуги.

При этом нагревание твердой углеродсодержащей заготовки производят резистивным, индукционным, магнетронным, лазерным или иным методом.

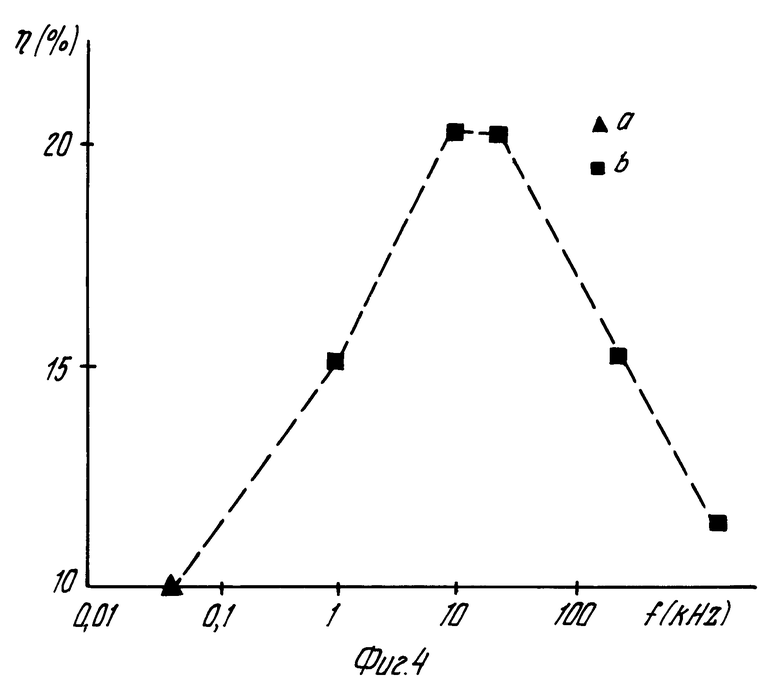

Для увеличения выхода фуллеренов в заготовку приводят в колебания со звуковой или сверхзвуковой частотой, при этом оптимальный диапазон частот при нагрева составляет от 8 до 40 кГц. По-видимому, это явление обусловлено образованием стоячих волн в атмосфере паров углерода, что улучшает условия взаимодействия кластеров друг с другом.

Кроме того, одновременно с синтезом молекул фуллеренов производят отделение их от сажи.

В частности, отделение фуллеренов от сажи производят путем испарения фуллеренов из сборников сажи при нагревании их до 700-900oС.

Кроме того, после отделения фуллеренов производят сбор сажи, смешивают сажу с порошком графита, прессуют из этой смеси новую заготовку и просушивают ее в вакууме.

В частности, просушивание заготовки осуществляют посредством ее нагрева в вакуумной камере для синтеза фуллеренов.

Помимо отделения фуллеренов от сажи одновременно с синтезом молекул фуллеренов производят их разделение на фракции по молекулярному весу.

В частности, разделение фуллеренов на фракции производят на коллекторах, нагретых с образованием температурного градиента от 400 до 480oС.

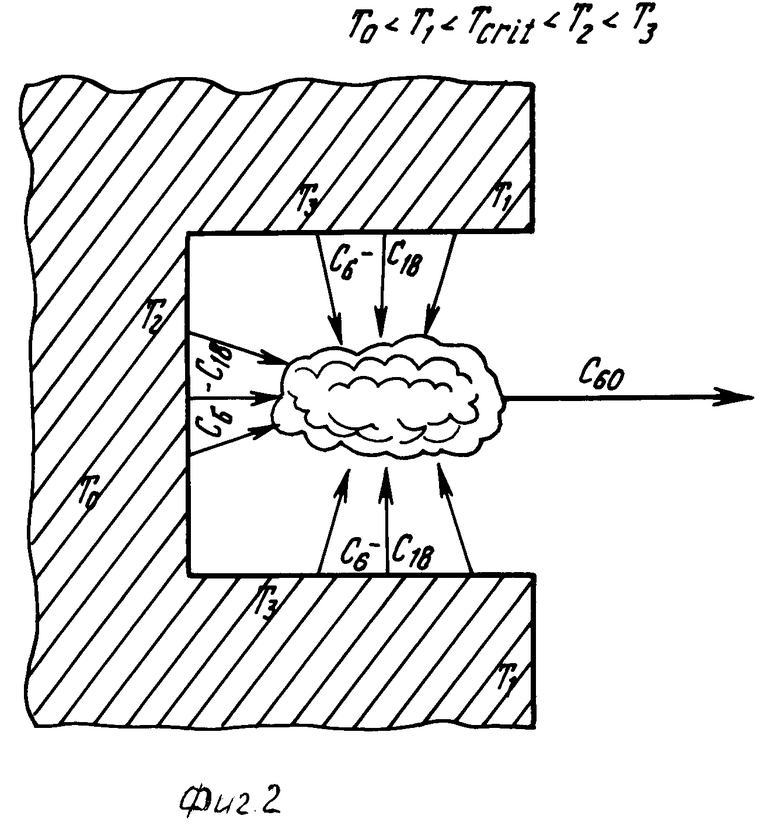

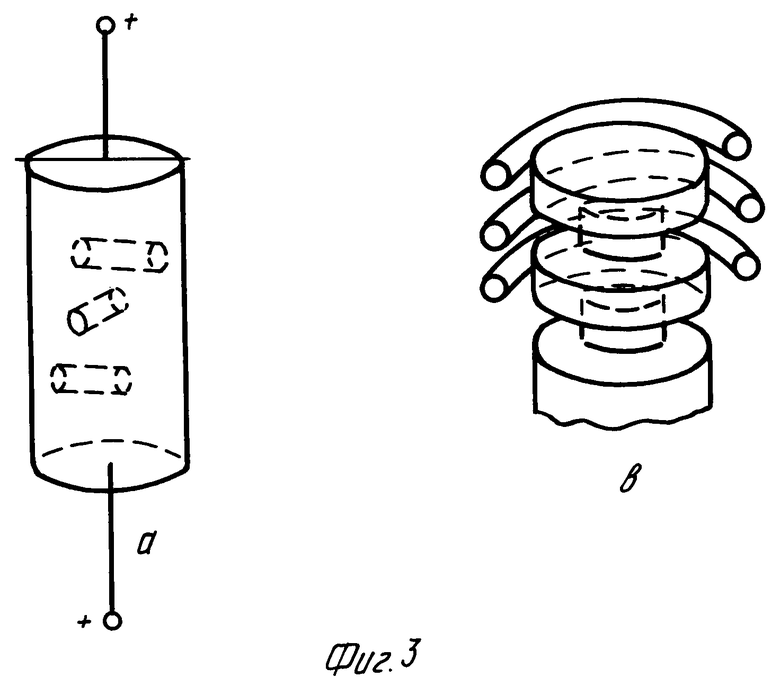

На фиг. 1 изображена схема процесса производства фуллеренов; на фиг. 2 - схема молекулярных потоков при образовании фуллеренов в вакууме с использованием заготовки специальной формы; на фиг. 3 изображены возможные варианты углеродных эмиттеров и способы их возбуждения: а) резистивный и b) индукционный нагрев; на фиг. 4 показана зависимость выхода фуллеренов от частоты переменного тока при а) резистивном и b) индукционном нагреве.

Схема процесса производства фуллеренов изображена на фиг.1.

Подготовка смеси включает гомогенизацию в миксере смеси из графитового порошка, сажи и остатков предыдущей заготовки.

Прессование заготовок в виде шайб осуществляется на прессе.

Сушка заготовок производится сначала в электропечи на воздухе при температуре 400oС, а затем непосредственно в рабочей камере установки при температуре 1000oС с откачкой выделяющихся газов вакуумным насосом.

Синтез фуллеренов в вакууме происходит между параллельными или находящимися под углом поверхностями нагреваемых заготовок. Эффективное эмиттирование метастабильных кластеров Сn, где n 2.18 начинается при Ткрит 4300±100oС, что близко к температуре плавления графита. Эмиттирующие поверхности взаимно нагреваются излучением (фиг.2) до температур Т1, Т2 > Ткрит 4300oС. Температура на них превосходит температуру как на наружных поверхностях заготовки (Т1), которые теряют тепло за счет излучения, так и внутри объема заготовки (Т0), куда не проникает нагревающая энергия. Во избежание полного разрушения эмиттера процесс синтеза фуллеренов должен проводиться достаточно быстро, чтобы средняя температура эмиттера не успела за счет теплопроводности сравняться с температурами на эмиттирующих поверхностях. Это требование достигается при условиях достаточно развитой поверхности эмиттера и достаточно большой мощности источника энергопитания. В результате происходит оплавление только эмиттирующих поверхностей и превращение их в фуллерены, а менее нагретые части эмиттера сохраняются в твердом виде и могут быть использованы в качестве сырья для повторного синтеза. Конкретные значения подводимой мощности и времени синтеза определяются формой эмиттера и способом подвода энергии и могут варьироваться в пределах от 100 кВт и выше и от 10 до 60 с. При этом 10-70% массы эмиттера может превратиться в фуллеренсодержащую сажу с содержанием полезного продукта 5-20% и выше.

Встречно направленные и пересекающиеся потоки углеродных кластеров могут быть организованы в среде аргона за счет пересекающихся магнитных полей. Ионизированные атомы аргона, ударяясь о поверхность заготовки, выбирают метастабильные кластеры углерода.

При достижении температуры заготовки 3500-4500oС на ее поверхности образуется слой изотермического графита. Для удаления этого слоя с поверхности заготовки между заготовкой (катод) и корпусом камеры (анод) поджигается электрическая дуга. Кроме того, в случае заполнения камеры аргоном, ионы аргона, образуемые в плазме электрической дуги, ударяют о поверхность заготовки и дополнительно разогревают ее, выбивая кластеры углерода. При использовании заготовки специальной формы катодное пятно перемещают по эмиттирующей поверхности заготовки вращением заготовки. В другом случае катодное пятно вращают равномерно по торцевой поверхности заготовки цилиндрической формы с помощью кольцевого магнетрона. На месте катодного пятна возникает температура 6000oС и выше, испаряя таким образом слой изотермического графита в зоне локального нагрева и открывая возможность дальнейшего эмиттирования углеродных кластеров. Режимы (скорость вращения катодного пятна, скорость вертикального перемещения заготовки, температура в пятне локального нагрева) выбирают таким образом, чтобы гексагоны графита подвергались наименьшему испарению.

На практике синтез может осуществляться в устройстве, основной частью которого является водоохлаждаемая вакуумированная или заполненная аргоном камера из нержавеющей стали, в центре которой размещается нагревательный элемент, например, кольцевой водоохлаждаемый индуктор из меди. По оси нагревательного элемента индуктора расположен эмиттер, представляющий собой стержень, составленный из шайб заготовок, либо заготовку цилиндрической формы.

При включении нагревательного элемента, например, при подключении индуктора к мощному высокочастотному источнику тока происходит разогрев эмиттирующей поверхности заготовки. Механизм перемещения осуществляет движение заготовок с такой скоростью, чтобы внешние части шайб заготовок почти полностью испарились, а внутренние не успели при этом расплавиться.В полостях, образованных выступающими краями шайб, происходит интенсивное образование фуллеренов и сажи. Одновременно путем приложения разности потенциалов между заготовкой и корпусом камеры поджигается электрическая дуга. Перемещение катодного пятна может быть достигнуто также вращением заготовки.

В другом варианте выполнения пересекающиеся потоки углеродных кластеров, эмиттирующих с торцевой поверхности заготовки, организуются за счет наложения магнитного поля кольцевого магнетрона, катушка которого размещена над торцевой поверхностью заготовки. Вращение катодного пятна, в котором образуется зона локального нагрева,осуществляют посредством подачи тока на катушку кольцевого магнетрона.

После испарения 50-70% вещества исходной заготовки источник энергопитания отключается, и камера охлаждается и развакуумируется. Конечным продуктом в этом случае является фуллеренсодержащая сажа, которая удаляется из камеры механическим способом.

При необходимости получения чистой смеси фуллеренов отдельно от сажи в камеру устанавливают верхний и нижний сборники сажи, представляющие собой емкости из термостойкого металла, например вольфрама, в виде колец. В процессе синтеза сборники нагреваются до 1200-2000oС. Верхний сборник закрыт сверху, а нижний снизу молибденовыми фильтрами с отверстиями 10-100 мкм.

При синтезе около 90% сажи скапливается в нижнем сборнике, остальная в верхнем. При указанной температуре происходит сублимация фуллерена и его диффузия сквозь сажу к менее нагретым частям камеры. Таким образом, происходит накопление сажи в сборниках, тогда как фуллерены конденсируются на стенках камеры, откуда они могут быть удалены механическим способом. Конечным продуктом здесь является смесь фуллеренов С60, С70 и высших, а также сажа, пригодная для дальнейшего использования, в том числе для следующего цикла синтеза.

При необходимости может быть произведено разделение фуллеренов на фракции по молекулярным весам. Для этого в камеру на сборники сажи и устанавливаются верхние и нижние коллекторы фуллеренов, представляющие собой кольца из меди с вертикальными каналами. Коллекторы нагреваются за счет теплопроводности от сборников сажи, и вдоль их каналов образуется градиент от 480 до 400oС.

В процессе синтеза пары фуллеренов из сборников сажи проходят через каналы коллекторов фуллеренов и конденсируются в них в соответствии с их температурами сублимации, которые зависят от молекулярного веса. На ближних коллекторах конденсируется смесь высших фуллеренов С76, С82 и других, на других С70, на остальных С60. Конечными продуктами здесь являются сажа, которую можно использовать при последующем синтезе, и указанные фракции фуллеренов.

Фуллерены, существование которых было установлено в середине 80-х годов, а эффективная технология получения разработана в 1990 г. имеют большое прикладное значение.

Интерес к исследованиям фуллеренов связан, с одной стороны, широким разнообразием новых физико-химических явлений, которые происходят при участии фуллеренов, а с другой стороны многообразными перспективами прикладного использования этого нового класса веществ.

Результаты исследований, выполненных в последние годы, указывают на значительные перспективы использования фуллеренов и материалов на их основе в различных областях науки и технологии. Так, использование фуллеренов в качестве присадки к смазочному маслу существенно,до 10 раз снижает коэффициент трения металлических поверхностей и соответственно повышает износостойкость деталей и агрегатов. Фуллерены могут использоваться также в качестве основы для производства аккумуляторных батарей, обладающих более высокой эффективностью, малым весом, а также экологической и санитарной безопасностью по сравнению с современными аккумуляторами.

Разрабатываются также другие возможности коммерческих применений фуллеренов, связанные, в частности, с разработкой новых композиционных материалов, созданием красителей для копировальных аппаратов, фотоприемников, элементов памяти и оптоэлектронных устройств, алмазных и алмазоподобных пленок, лекарственных препаратов, сверхпроводящих материалов и др. Особого внимание заслуживает проблема использования фуллеренов в медицине и фармакологии, особенно идея создания противораковых препаратов на основе водорастворимых соединений фуллеренов.

В настоящее время широкое внедрение технологий, использующих фуллеренсодержащие материалы, затруднено в связи с относительно высокой стоимостью этих материалов.

Предлагаемый способ производства фуллеренов не имеет принципиальных ограничений по производительности и обеспечивает безотходный и экологически чистый процесс синтеза фуллеренов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ | 1996 |

|

RU2085484C1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ФУЛЛЕРЕНОВ МЕТОДОМ ПИРОЛИЗА | 1997 |

|

RU2109682C1 |

| НАПОЛНИТЕЛЬ ДЛЯ КАУЧУКОВ, РЕЗИН И ДРУГИХ ЭЛАСТОМЕРОВ | 1997 |

|

RU2151781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ $$$ И $$$ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2003 |

|

RU2259942C2 |

| ПРЕЗЕРВАТИВ, ЗАЩИЩАЮЩИЙ ОТ ПРОНИКНОВЕНИЯ ВИРУСА СПИДa | 1997 |

|

RU2128484C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ХРОМАТОГРАФИЧЕСКОГО РАЗДЕЛЕНИЯ ФУЛЛЕРЕНОВ | 2013 |

|

RU2546147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ ТВЕРДОФАЗНЫМ СИНТЕЗОМ | 2006 |

|

RU2331579C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ РАЗДЕЛЕНИЯ ФУЛЛЕРЕНОВ | 2008 |

|

RU2373992C1 |

| Способ получения эндофуллеренов 3d-металлов | 2017 |

|

RU2664133C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФУЛЛЕРЕНОВ | 1996 |

|

RU2124473C1 |

Использование: получение новых материалов для электроники, медицины, машиностроения. Сущность изобретения: из графитового порошка, сажи и остатков предыдущей заготовки прессуют твердую углеродсодержащую заготовку, просушивают нагревом в вакуумной камере синтеза фуллеренов. Форма заготовки обеспечивает образование встречно направленных или пересекающихся потоков углеродных кластеров. Просушенную заготовку нагревают до 4300±100oС резистивным, индукционным магнетронным методом или переменным электрическим током с частотой 8-40 кГц в вакууме или в среде аргона. Одновременно с нагреванием заготовки производят локальный нагрев ее поверхности дуговым электрическим разрядом. Пятно локального нагрева перемещают по поверхности заготовки вращением при нагреве в вакууме или с помощью кольцевого магнетрона при нагреве в среде аргона. Температуру локального нагрева и скорость перемещения его пятна выбирают из условия разрушения слоя изотермического графита. Одновременно с синтезом производят отделение образовавшихся фуллеренов от сажи путем испарения фуллеренов из сборников сажи при нагревании до 700-900oС. Фуллерены разделяют по фракциям одновременно с синтезом на коллекторах, нагретых с образованием температурного градиента 400-480oС. Технология является безотходной. 10 з.п.ф-лы, 4 ил.

| Kraetsneer et al., Nature, 1990, v.247, р | |||

| Самовар-кофейник | 1918 |

|

SU354A1 |

Авторы

Даты

1997-08-10—Публикация

1997-02-21—Подача