Изобретение относится к составам для приготовления неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций.

Наиболее близким аналогом описываемого изобретения является сырьевая смесь для изготовления ячеистого бетона, включающая в мас.%: золу-унос 53-58, жидкое стекло 35-40, воду 5-7, алюминиевую пудру 0,15-0,2 (патент РФ 2124490, С 04 В 38/02, 1999).

Недостатком данной сырьевой смеси является пониженная трещиностойкость и сложность технологии изготовления.

Технический результат - упрощение технологии изготовления ячеистого бетона, трещиностойкости и снижение себестоимости без ухудшения физико-механических характеристик материала.

Технический результат достигается тем, что в сырьевой смеси для приготовления ячеистого бетона, включающей золу-унос, алюминиевую пудру и жидкость затворения - жидкое стекло, приготовленное на основе микрокремнезема с плотностью 1,4 г/см3, используют жидкое стекло, приготовленное на основе микрокремнезема с удельной поверхностью более 25 тыс. см2/г и содержанием аморфного SiO2 90-95% путем его прямого растворения в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40-120 мин, при следующем соотношении компонентов, мас.%:

Указанное жидкое стекло - 44 - 46

Алюминиевая пудра - 3 - 7

Зола-унос - 49 - 51

Жидкое стекло с силикатным модулем n=1, р=104 г/см3 было получено по технологии согласно патенту РФ 2056353, С 04 В 28/04, 1996, путем прямого растворения микрокремнезема с удельной поверхностью более 25 тыс. см2/г и содержанием аморфного SiO2 90-95% в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40-120 мин.

Золу-унос от сжигания бурых углей Канско-Ачинского бассейна (Ирша-Бородинское, Назаровское, Березовское месторождения) являются высококальциевыми и содержат, в мас.%: SiO2 - 21-55; Al2O3 - 4-11; Fe2O3 - 6-16; CaO - 20-46; MgO - 3-6; K2O - 0,2-1,5; Na2O - 0,2-0,6; SO3 - 0,9-9; CaOсв. - 3-13; горючих примесей - не более 2-2,5.

Удаление парафиновой пленки с чешуек алюминиевой пудры происходит за счет щелочной среды жидкого стекла. Исключение из смеси воды и ПАВ сокращает число используемых компонентов, таким образом упрощая технологию изготовления ячеистого бетона и снижая себестоимость материала. Отсутствие воды в составе увеличивает трещиностойкость готового материала.

Пример.

Процесс приготовления сырьевой смеси включает следующие операции. Зола-унос перемешивается с алюминиевой пудрой в течение 7 мин для равномерного распределения алюминиевой пудры в объеме золы. В систему вводится жидкое стекло и перемешивается до получения однородной массы. Полученная сырьевая смесь разливается по формам, при этом ни форма, ни смесь не нуждаются в дополнительном подогреве. Интенсивное газовыделение в форме происходит 5-10 мин. После схватывания смеси срезается "горбушка" и изделие подвергается пропариванию в камере ТВО по режиму: 3 + 6 + 3 при Т = 85-95oС, предварительная выдержка составляет 2-4 ч.

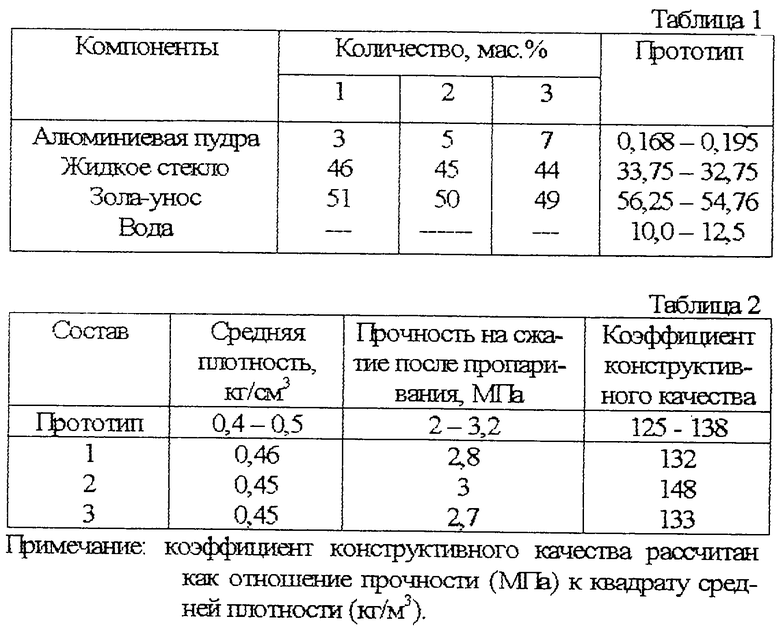

Состав компонентов и физико-механических показателей готовых изделий представлены в табл.1 и 2.

Изобретение относится к составам для приготовления неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций. Техническим результатом является упрощение технологии изготовления ячеистого бетона, трещиностойкости и снижение себестоимости без ухудшения физико-механических характеристик материала. В сырьевой смеси для приготовления ячеистого бетона, включающей золу-унос, алюминиевую пудру и жидкость затворения - жидкое стекло, приготовленное на основе микрокремнезема, используют жидкое стекло плотностью 1,4 г/см3, приготовленное на основе микрокремнезема с удельной поверхностью более 25 тыс. см2/г и содержанием аморфного SiO2 90-95% путем его прямого растворения в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40-120 мин, при следующем соотношении компонентов, мас.%: указанное жидкое стекло 44-46, алюминиевая пудра 3-7, зола-унос 49-51. 2 табл.

Сырьевая смесь для приготовления ячеистого бетона, включающая золу-унос, алюминиевую пудру и жидкость затворения - жидкое стекло, приготовленное на основе микрокремнезема, отличающаяся тем, что используют жидкое стекло плотностью 1,4 г/см3, приготовленное на основе микрокремнезема с удельной поверхностью более 25 тыс. см2/г и содержанием аморфного SiO2 90-95% путем его прямого растворения в щелочных растворах в один этап при атмосферном давлении и температуре до 100oС в течение 40-120 мин, при следующем соотношении компонентов, мас. %:

Жидкое стекло - 44 - 46

Алюминиевая пудра - 3 - 7

Зола-унос - 49 - 51

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1996 |

|

RU2124490C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1270141A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1976 |

|

SU592787A1 |

| RU 94023197 A1, 10.10.1995 | |||

| RU 2056353 C1, 20.03.1996 | |||

| RU 94014816 A1, 27.12.1995 | |||

| Сырьевая смесь для приготовления ячеистого бетона | 1976 |

|

SU621653A1 |

| DE 4233295 A1, 07.04.1994 | |||

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| ГРИГОРЬЕВ П.Н | |||

| и др | |||

| Растворимое стекло | |||

| - М.: Государственное издательство литературы по строительным материалам, 1956, с.435 | |||

| ГЛУХОВСКИЙ В.Д | |||

| и др | |||

| Основы технологии отделочных, тепло- и гидроизоляционных материалов | |||

| - К | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

2003-05-10—Публикация

2001-07-02—Подача