Изобретение относится к составам неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций.

Известна сырьевая смесь для изготовления ячеистого бетона, включающая, мас.%: портландцемент - 28-33, тонкомолотый песок - 29-30, алюминиевую пудру - 0,05-,0,1 добавку - 0,55-1,65 и воду - 37,4 - 40,25 (1).

Недостатком ее является высокое водопоглощение и капиллярный подсос.

Наиболее близким аналогом к описываемому изобретению является сырьевая смесь для приготовления ячеистого бетона, включающая, в мас.%: липарит - 12-20, золу-унос - 38-44, алюминиевую пудру - 0,03-0,05, отход производства перманганата калия - 7-11, гидроксид щелочноземельного металла - 3-5 и воду - остальное (2).

Технической задачей изобретения является увеличение коэффициента конструктивного качества ячеистого бетона, снижение коэффициента теплопроводности, упрощение технологии изготовления ячеистого бетона, снижение себестоимости получаемых изделий.

Решение задачи достигается тем, что сырьевая смесь для приготовления ячеистого бетона, включающая золу-унос, алюминиевую пудру и воду, содержит в качестве золы-унос золу-унос ТЭЦ-7 г. Братска, полученную при сжигании бурых углей КАТЭКа, и дополнительно - жидкое стекло с силикатным модулем n = 1 и плотностью ρ = = 1,52 г/см3, изготовленное из микрокремнезема, при следующем соотношении компонентов, мас.%:

указанная зола-унос - 53 - 58

указанное жидкое стекло - 35 - 40

вода - 5 - 7

алюминиевая пудра - 0,15 - 0,2.

При этом указанное жидкое стекло, изловленное из микрокремнезема - отхода производства кристаллического кремния на Братском алюминиевом заводе, содержит в своем составе (в мас.%:) CaO до 0,65, Al2O3 до 0,6 MgO до 0,5, оксиды Fe до 1,25, K2O до 0,2, углеродистые примеси - графит и карборунд до 7.

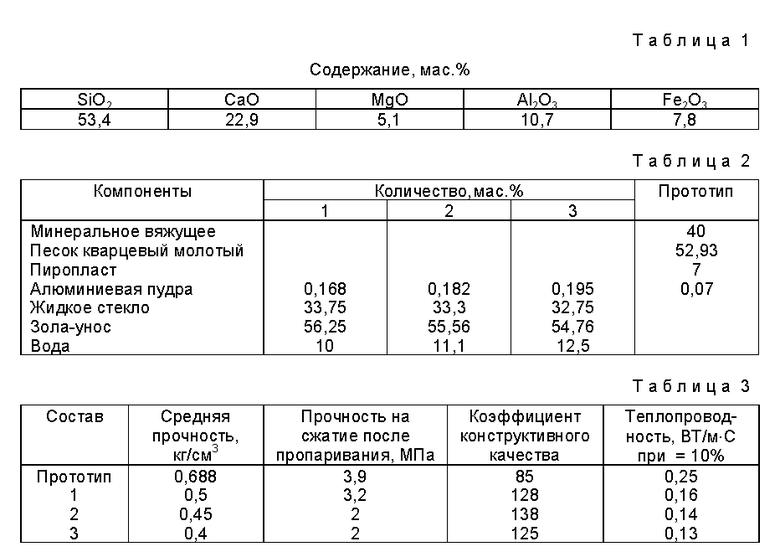

Химический состав золы-унос ТЭЦ-7 г. Братска представлен в табл.1.

Процесс приготовления сырьевой смеси включает следующие операции: жидкое стекло с силикатным модулем n=1 и плотностью ρ = 1,52 г/см3 перемешивается с золой, в данную композицию вводится водная суспензия Al-пудры, полученная смесь перемешивается в течение двух минут и разливается по формам. При этом ни форма, ни растворная смесь не нуждаются в дополнительном подогреве. Образование ячеистой структуры происходит в форме в течение пяти-десяти минут. Через пятнадцать-двадцать минут срезается "горбушка" и изделие подвергается пропариванию в камере ТВО по режиму: 3 + 6 + 3 при T = 85-5oC, предварительная выдержка при этом исключается.

Физико-механические показатели изделий, полученных на основе предлагаемых ячеистобетонных смесей и прототипа, представлены в табл.3.

Как видно из табл. 3, предлагаемые составы по сравнению с прототипом позволяют на 47-68% повысить коэффициент конструктивного качества изделий, на 36-48; снизить их теплопроводность, кроме того, зола-унос как тонкодисперсный компонент, не нуждается в дополнительном помоле, что упрощает технологию изготовления изделий, исключается необходимость автоклавной обработки, следовательно, снижается себестоимость.

В табл.2 приведены составы трех предлагаемых смесей и прототипа.

Источники информации:

1. Авторское свидетельство СССР N 621653, 1978.

2. Авторское свидетельство СССР N 1270141, C 04 B 38/02, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2203867C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2001 |

|

RU2203242C2 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2011 |

|

RU2470901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2002 |

|

RU2228307C2 |

Сырьевая cмecь относится к составам для неавтоклавных ячеистых бетонов, используемых для изготовления строительных конструкций. Технический результат - увеличение коэффициента конструктивного качества ячеистого бетона, снижение коэффициента, теплопроводности, упрощение технологии изготовления ячеистого бетона, снижение себестоимости получаемых изделий. Указанный технический результат достигается тем, что сырьевая смесь для приготовления ячеистого бетона содержит, мас.%: золу-унос ТЭЦ-7 г. Братска, полученную при сжигании бурых углей КАТЭКа 53-58, жидкое стекло с силикатным модулем n=1 и плотностью ρ = 1,52 г/см3, изготовленное из микрокремнезема 35-40, воду 5-7, алюминиевую пудру 0,15-0,2. Причем указанное жидкое стекло содержит в своем составе, мас. %: СаO до 0,65, Al2O3 до 0,6 , МgO до 0,5, оксиды Fe до 1,25, K2O до 0,2, углеродистые примеси - графит и карборунд до 7. Предлагаемые составы по сравнению с прототипом позволяют на 47 - 68% повысить коэффициент конструктивного качества изделий, на 36-48% снизить их теплопроводность, кроме того, зола-унос как тонкодисперсный компонент не нуждается в дополнительном помоле, что упрощает технологию изготовления изделий, исключается необходимость автоклавной обработки, следовательно, снижается себестоимость. 1 з.п.ф-лы, 3 табл.

Указанная зола-унос - 53 - 58

Указанное жидкое стекло - 35 - 40

Вода - 5 - 7

Алюминиевая пудра - 0,15 - 0,2

2. Смесь по п. 1, отличающаяся тем, что она содержит указанное жидкое стекло, изготовленное из микрокремнезема - отхода производства кристаллического кремния на Братском алюминиевом заводе, содержащее в своем составе, мас.%: СаО до 0,65, Al2O3 до 0,6, MgО до 0,5, оксиды Fe до 1,25, K2O до 0,2, углеродистые примеси - графит и карборунд до 7.0

| Сырьевая смесь для изготовления ячеистого бетона | 1985 |

|

SU1270141A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1976 |

|

SU592787A1 |

| RU 94023197 A1, 10.10.95 | |||

| RU 94014816 A1, 27.12.95 | |||

| Сырьевая смесь для приготовления ячеистого бетона | 1976 |

|

SU621653A1 |

| Глуховский В.Д | |||

| и др | |||

| Основы технологии отделочных, тепло- и гидроизоляционных материалов | |||

| -Киев, 1986, с.159. | |||

Авторы

Даты

1999-01-10—Публикация

1996-06-14—Подача