Изобретение относится к области термохимической переработки твердых органических материалов природного или искусственного происхождения, например растительной биомассы, отходов полиэтилена и т.п., с целью получения энергии или(и) жидких и газообразных продуктов, в частности различных видов топлива.

Известен способ термохимической переработки твердых органических веществ в реакторах псевдокипящего слоя (Neri G. ENEL Pilot Plant. PyNe, issue 11, May 2001, p.10). К недостаткам этого способа следует отнести низкую удельную производительность процесса, сложность технологического оборудования, низкую теплотворную способность жидких и газообразных продуктов переработки и высокие удельные энергетические затраты вследствие относительно высокого содержания влаги и больших нагреваемых масс компонентов, входящих в состав оборудования.

В значительной мере эти проблемы решаются в технологическом методе, описанном в RU 2203922 С1, С10В 53/02, который и является наиболее близким по технической сущности к предлагаемому изобретению.

Существенным недостатком указанного способа является то, что заявленная высокая скорость процесса термохимического разложения органического материала не может быть достигнута из-за ограничения скорости нагрева вследствие относительно низкой теплопроводности большинства органических материалов. В связи с этим состав конечных продуктов, в частности соотношение твердой, жидкой и газообразной фракций, в значительной степени определяется размерами частиц исходного органического сырья. Технологический процесс не учитывает различия температур термического разложения различных органических компонентов в исходном сырье, что приводит к неполному разложению наиболее термически устойчивых составляющих.

Задачей предлагаемого изобретения является обеспечение требуемой скорости нагрева и, соответственно, заданной производительности технологического оборудования с достаточной степенью надежности при термохимической переработке многокомпонентных органических материалов с низкой температуропроводностью, снижение доли продуктов неполного разложения органических компонентов данного органического материала при относительно низких энергетических затратах, а также управление составом продуктов переработки.

Вышеуказанный технический результат достигается тем, что в способе термохимической переработки твердого органического материала путем нагрева без доступа кислорода при температуре 110...380°С в камере подготовки и формирования тонкого слоя с использованием клеящего вещества и(или) пластификатора, а затем при температуре 400...850°С в камере пиролиза. В камере подготовки формируют слой органического материала толщиной h<1,4(ατ)-2, где α - коэффициент температуропроводности органического материла, τ - требуемое максимальное время нагрева слоя твердого органического материала до температуры, равной температуре термического разложения его наиболее термически устойчивого органического компонента, и одновременно удаляют из него влагу, осуществляя активизацию клеящего вещества и(или) пластификатора за счет его взаимодействия с влагой, выделяющейся из органического материала. Затем нагревают сформированный слой органического материала в камере пиролиза за счет непосредственного теплового контакта с поверхностью рабочих органов, изготовленных из материала с коэффициентом температуропроводности, не менее чем в 100 раз превышающим коэффициент температуропроводности перерабатываемого органического материала, и нагретых до температуры на 2...5% выше температуры термического разложения наиболее термоустойчивого органического компонента органического материала.

Для обеспечения пластичности слоя в качестве клеящего вещества и(или) пластификатора используют органические вещества, которые при нагреве в камере пиролиза разлагают с образованием требуемых жидких или газообразных продуктов.

Технический результат достигается тем, что во втором варианте способа термохимической переработки твердого органического материала путем нагрева без доступа кислорода в камере подготовки и формирования тонкого слоя, а затем в камере пиролиза в камере подготовки формируют тонкий слой органического материала толщиной Н<0,3k(ατ)-2 где α - коэффициент температуропроводности органического материла, τ - требуемое максимальное время нагрева слоя твердого органического материала до температуры, равной температуре термического разложения его наиболее термически устойчивого органического компонента, k - целое число, и одновременно удаляют из него влагу, осуществляя активизацию клеящего вещества и(или) пластификатора за счет его взаимодействия с влагой, выделяющейся из органического материала. После этого производят термическое разложение органического материала, для чего прогоняют его k-кратно через зазор между поверхностями рабочих органов, изготовленных из материала с коэффициентом температуропроводности, не менее чем в 100 раз превышающим коэффициент температуропроводности перерабатываемого органического материала, и нагреты до температуры на 2...5% выше температуры термического разложения наиболее термоустойчивого органического компонента органического материала, обеспечивая тепловой контакт органического материала с нагретыми поверхностями рабочих органов, и после каждого прогона уменьшают ширину зазора между нагретыми поверхностями рабочих органов на величину Н/k.

В процессе формирования слоя органического материала из него удаляют влагу и осуществляют активизацию клеящего вещества и(или) пластификатора за счет его термической полимеризации или(и) взаимодействия с влагой, выделяющейся из органического материала. Затем нагревают сформированный слой органического материала в камере пиролиза за счет его непосредственного теплового контакта с поверхностью рабочих органов, изготовленных из материала с коэффициентом температуропроводности, многократно (не менее чем в 100 раз) превышающим коэффициент температуропроводности перерабатываемого органического материала, и нагретых до температуры немного (на 2...5%) выше температуры термического разложения наиболее термоустойчивой органического компоненты органического материала.

Технический результат достигается также тем, что для обеспечения требуемой целостности и пластичности органического материала при формировании тонкого слоя в измельченный органический материал добавляют клеящее вещество и(или) пластификатор. Активизацию клеящего вещества и(или) пластификатора производят с помощью влаги, выделяющейся из органического материала или(и) за счет полимеризации при нагреве.

Технический результат достигается также тем, что в качестве клеящего вещества и(или) пластификатора используют вещества органического строения, которые при переработке разлагаются с образованием требуемых жидких или газообразных продуктов.

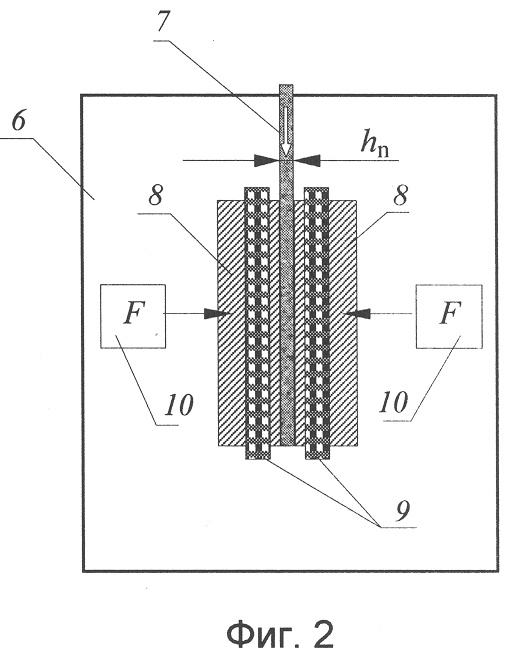

Сущность изобретения поясняется с помощью фиг.1, 2 и 3, на которых показана схема двухкамерного устройства, с помощью которого может быть реализован предлагаемый способ термохимической переработки.

Устройство для переработки органического материала, изображенное на фиг.1, включает в себя камеру подготовки перерабатываемого органического материала 1 с бункером загрузки 2 и модулем 3 формирования тонкого слоя органического материала, а также камеру переработки 6, включающую в себя одну или несколько последовательных пар вальцов, образованных барабанами 4 из химически стойкого материала с высоким коэффициентом температуропроводности (металлы, керамика и т.п.), снабженными нагревателями 5. Оси барабанов 4 каждой пары вальцов параллельны, а их внешние поверхности образуют длинный клинообразный зазор, ширина которого в плоскости расположения осей барабанов минимальна и равна hi. При этом выполняется соотношение hi>hi+1, где i - номер пары вальцов, отсчитанный от начала загрузки органического материала в модуль формирования тонкого слоя. Один из барабанов (расположенный слева) каждой пары вальцов вращается по часовой стрелке, а второй (расположенный справа) - против часовой стрелки. Барабаны 4 нагревают с помощью нагревателей 5.

Устройство работает следующим образом.

Твердый органический материал (например, древесная пыль) из бункера 2 поступает в модуль 3 формирования тонкого слоя материала в камере подготовки и попадает в клинообразный зазор, образованный вращающимися барабанами 4 первой пары вальцов. При встречном вращении барабанов органический материал уплотняется в клинообразном зазоре меду ними и в форме плоского слоя 7 толщиной h1 попадает на вторую пару вальцов. Толщина слоя органического материала на выходе второй пары вальцов становится равной h2 и т.д. до тех пор, пока на выходе последней (n-й) пары вальцов не станет равной h<1,4(ατ)-2. Так, для древесины эта температура составляет примерно 800°С, что соответствует температуре разложения наиболее устойчивых форм лигнина (Козлов В.Н. Пиролиз древесины. М., 1972).

Одновременно с формированием тонкого слоя органического материала производят удаление влаги, для чего температуру внешней поверхности барабанов 4 модуля 3 формирования тонкого слоя органического материала поддерживают в диапазоне 110...380°С.

В бункер загрузки вместо перерабатываемого органического материала может быть помещена его смесь с клеящим веществом и(или) пластификатором, которые обеспечивают требуемую целостность и пластичность органического материала при формировании тонкого слоя. В свою очередь, клеящее вещество и(или) пластификатор могут являться органическими материалами, которые при нагреве в камере переработки 6 разлагаются с образованием требуемых жидких или газообразных продуктов (например, полиэтилен, который при разложении повышает теплотворную способность продуктов термохимической переработки). Активизация клеящего вещества и(или) пластификатора может происходить при взаимодействии с влагой, выделяющейся из органического материала или(и) за счет полимеризации при нагреве. В качестве клеящего вещества или пластификатора можно использовать, например, отходы полиэтилена, диметилфталат, глицерин и т.п. Так, добавляя полиэтилен, в составе которого отсутствует кислород, повышают теплотворную способность жидких и газообразных продуктов термохимической переработки древесины и других органических материалов растительного происхождения.

Сформированный слой обезвоженного органического материала толщиной h<1,4(ατ)-2 подают в камеру пиролиза 6, где быстро нагревают до требуемой температуры термохимической обработки. Требуемое максимально допустимое время нагрева обеспечивают, во-первых, за счет вышеуказанного ограничения толщины слоя органического материала, во-вторых, благодаря высокой интенсивности теплообмена между находящимися в тепловом контакте нагретыми поверхностями рабочих органов камеры пиролиза и внешними поверхностями слоя органического материала; это достигается за счет того, что материал рабочих органов выбирают с коэффициентом температуропроводности, многократно (не менее чем в 100 раз) превышающим коэффициент температуропроводности органического материала. Термохимическую обработку органического материала в камере пиролиза производят при температуре термического разложения (или кипения) самой термически устойчивого в конденсированном состоянии компонента из всех органических компонентов данного материала (например, если в состав органического материала входят только линейные полимеры, такие как целлюлоза и гемицеллюлоза, и не входят сшитые полимеры, такие как лигнин, температура термохимической обработки может находиться в диапазоне 400...650°С, а при наличии сшитых полимеров - в диапазоне от 650°С до максимально возможной температуры данного органического компонента в конденсированной фазе, т.е. точки спинодали. Эта температура лежит в пределах 850°С для практически всех известных органических веществ). Надежность достижения требуемой температуры в центре слоя органического материала за требуемое время обеспечивают тем, что на поверхностях рабочих органов, находящихся в контакте с внешними поверхностями слоя органического материала, поддерживают температуру на 2...5% выше температуры термического разложения (или кипения) самого термически устойчивого в конденсированном состоянии органического компонента из всех органических компонентов данного органического материала.

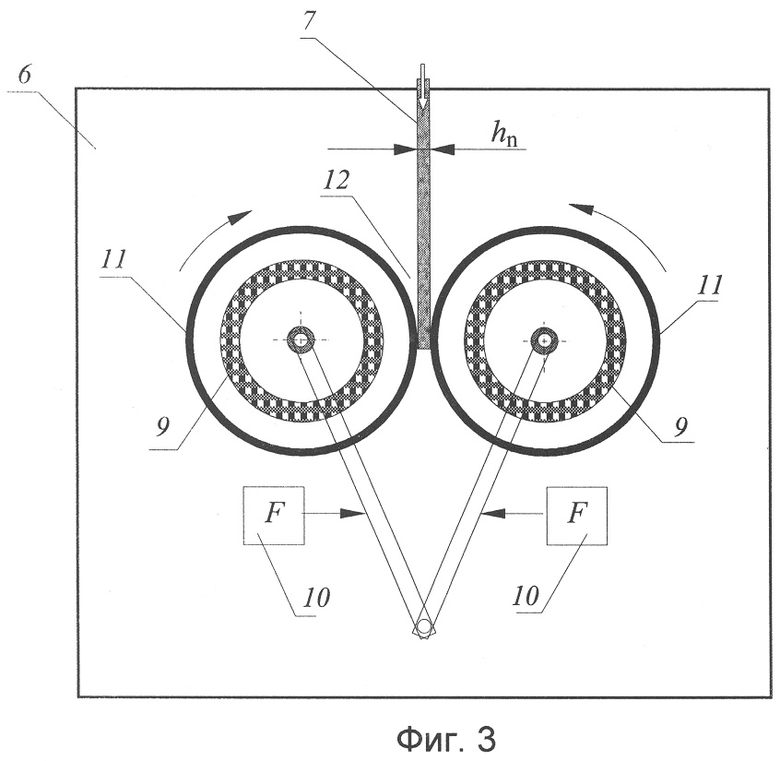

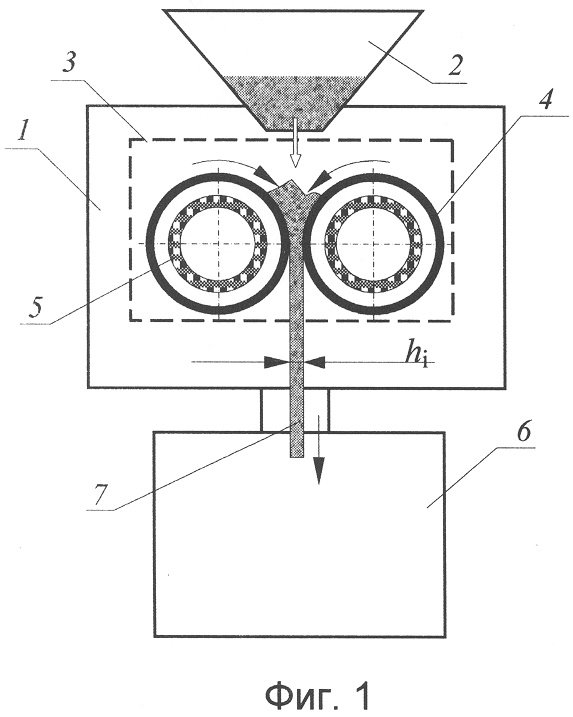

Указанные условия могут быть реализованы, например, в камерах пиролиза 6, показанных на фиг.2 и 3, первая из которых (фиг.2) имеет органы нагрева с плоскими рабочими поверхностями, а органы нагрева второй камеры (фиг.3) выполнены в виде вальцов, аналогичных тем, которые используются в описанном выше модуле формирования тонкого слоя камеры подготовки органического материала (фиг.1).

В камере пиролиза 6, показанной на фиг.2, две массивные, обращенные друг к другу своими плоскими сторонами, пластины 8, изготовленные из материала с коэффициентом температуропроводности, многократно (не менее чем в 100 раз) превышающим коэффициент температуропроводности органического материала, образуют плоский зазор. Пластины снабжены нагревателями 9, с помощью которых на их обращенных друг к другу поверхностях поддерживают температуру, на 2...5% превышающую температуру термического разложения самого термически устойчивого компонента из всех органических компонентов данного органического материала, а также прижимными механизмами 10.

Устройство работает следующим образом:

Органический материал поступает в виде слоя толщиной h<1,4(ατ)-2 в зазор между пластинами 8 таким образом, чтобы его плоские стороны были параллельны плоским сторонам пластин. Пластины 8 периодически, по мере заполнения зазора между ними слоем органического материала, прижимаются с противоположных сторон к слою органического материала с помощью прижимных устройств 10, обеспечивающих надежный тепловой контакт, и производят нагрев органического материала с высокой скоростью до требуемой температуры.

Высокую скорость нагрева обеспечивают за счет непосредственного контакта тонкого слоя органического материала с рабочими органами камеры пиролиза, нагретыми до температуры на 2...5% выше температуры разложения наиболее термически устойчивого органического компонента перерабатываемого органического материала. Например, при переработке древесины температуру на рабочих поверхностях поддерживают равной 816...840°С (т.е. на 2...5% выше температуры разложения наиболее устойчивых форм лигнина).

Ограничение на толщину слоя органического материала может быть получено из решения нестационарного уравнения теплопроводности для плоского бесконечного слоя для случая, когда число Био, характеризующее отношение теплового сопротивления слоя органического материала к тепловому сопротивлению пластин, находящихся в непосредственном тепловом контакте с эти слоем, >>1.

Для вывода данного условия достаточно ограничиться первым членом общего решения нестационарного уравнения для среднего сечения бесконечного плоского слоя (ввиду того, что абсолютная величина второго члена ряда не превышает 2%, третьего - 0,2% и т.д. от величины первого члена ряда):

ΔT(t)/ΔT(0)=4/πехр(-π2ατ/(4r2))-4/3πехр(-9π2ατ/4r2)+4/5πexp(-25π2ατ/4r2)-...

где ΔТ(0) - разность температур в центральном сечении слоя и на его внешних плоскостях в начальный момент, a ΔT(t) - разность температур в центральном сечении слоя и на его внешних плоскостях в момент времени t, r - полутолщина слоя. Время t отсчитывается от момента приведения в тепловой контакт внешних поверхностей слоя с нагретыми поверхностями рабочих органов. Чтобы обеспечить нагрев материала в среднем сечении слоя до температуры, равной температуре его внешних поверхностей с точностью не хуже 1%, минимальная продолжительность нагрева τ (равная, требуемому максимальному времени нагрева) должна отвечать следующему условию:

ΔТ(τ)/ΔТ0=4/πехр(-π2ατ/(4r2))=0,01.

Откуда получаем

ехр(-π2ατ/(4r2))≈0,00785.

Тогда для полутолщины слоя органического материала имеем

r2≈0,51ατ, r≈0,71(ατ)-2. То есть, толщина слоя должна отвечать условию h<1,4(ατ)-2. Приближенное равенство заменено неравенством для надежности выполнения требуемой скорости нагрева. В качестве примера, в следующей таблице приведена максимально допустимая толщина формируемого слоя, в зависимости от требуемого максимального значения времени нагрева, определяемого конкретными технологическими требованиями, когда в качестве органического материала используется древесина:

Камера пиролиза 6, показанная на фиг.3, имеет одну или несколько последовательных пар вальцов, состоящих из барабанов 11, изготовленных из материала с высоким коэффициентом температуропроводности и снабженных нагревателями 9, а также прижимные устройства 10, обеспечивающие постоянный контакт рабочих органов с внешними поверхностями слоя органического материала. Барабаны 11 образуют длинный клинообразный зазор 12.

Устройство работает следующим образом.

Органический материал поступает в виде тонкого слоя в зазор 12 между внешними поверхностями барабанов 11, температура которых поддерживается в диапазоне 400...850°C с помощью нагревателей 9. Прижимные устройства 10 обеспечивают надежный тепловой контакт слоя органического материала 7 с барабанами 11. При наличии в камере пиролиза нескольких (например, k) последовательных пар вальцов начальная толщина Н слоя органического материала может быть примерно в k раз больше, чем в случае одной пары вальцов, т.е. Н<1,4k(ατ)-2. В данном случае слой органического материала толщиной Н прогоняют последовательно через k пар вальцов. После прохождения каждой очередной пары вальцов толщина слоя органического материала за счет термического разложения уменьшается на величину 1,4(ατ)-2. После прохождения k-й пары вальцов органический материал полностью разлагается.

Например, если требуется провести нагрев древесины (плотность 470 кг/м3, коэффициент теплопроводности 0,11 Вт/м/К, теплоемкость 1,68 кДж/кг/К - Кононов Г.Н. Химия древесины и ее основных компонентов. М. - 1999. 247 с. Лариков Н.Н. Теплотехника. «Стройиздат», М., 1985, стр.211) до температуры 800°С при 2-кратном прогоне через зазор между рабочими органами камеры пиролиза, нагретыми до 810°С, за время не более 1 с, то ее формируют в виде слоя толщиной не более 1,04 мм. После первого прогона, в результате термохимического разложения, толщина слоя уменьшится вдвое, а после второго прогона произойдет полное термическое разложение органического материала. В случае однократного прогона древесины через зазор между рабочими органами толщина слоя должна быть не более 0,52 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ В ГАЗООБРАЗНОЕ И ЖИДКОЕ ТОПЛИВО | 2004 |

|

RU2265625C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА | 2006 |

|

RU2324722C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2581003C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВО | 2014 |

|

RU2554355C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2005 |

|

RU2356655C2 |

| СПОСОБ УНИЧТОЖЕНИЯ И УТИЛИЗАЦИИ БУМАЖНЫХ ДЕНЕЖНЫХ ЗНАКОВ И ДРУГИХ ЦЕННЫХ БУМАГ | 1997 |

|

RU2121895C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2003 |

|

RU2227153C1 |

| РЕАКТОР ДЛЯ ПИРОЛИЗНОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2019 |

|

RU2717778C1 |

Изобретение относится к области термохимической переработки твердых органических материалов. Способ термохимической переработки твердого органического материала осуществляют путем нагрева без доступа кислорода при температуре 110-380°С в камере подготовки и формирования тонкого слоя с использованием клеящего вещества и(или) пластификатора, а затем при температуре 400-850°С в камере пиролиза. При этом в камере подготовки формируют слой органического материала толщиной h<1,4(ατ)-2, где α - коэффициент температуропроводности органического материла, τ - требуемое максимальное время нагрева слоя твердого органического материала до температуры, равной температуре термического разложения его наиболее термически устойчивого органического компонента, и одновременно удаляют из него влагу. После чего нагревают сформированный слой органического материала в камере пиролиза. Охарактеризован также второй вариант осуществления способа. Технический результат изобретения заключается в снижении доли продуктов неполного разложения органических компонентов, уменьшении энергетических затрат и управлении составом продуктов переработки. 2 н. и 2 з.п. ф-лы, 1 табл., 3 ил.

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ВЛАГОСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА В ЖИДКОЕ И ГАЗООБРАЗНОЕ ТОПЛИВО | 2002 |

|

RU2203922C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2119124C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2002 |

|

RU2201951C1 |

| Способ получения горючих газов из твердого углеродсодержащего топлива | 1986 |

|

SU1761777A1 |

| DE 3801962 А1, 27.07.1989. | |||

Авторы

Даты

2008-01-10—Публикация

2006-06-09—Подача