Изобретение может быть использовано в целлюлозно-бумажной промышленности, а именно при приготовлении бумажной массы из макулатуры или древесной массы. Наиболее эффективно изобретение может быть использовано при приготовлении волокнистой массы, предназначенной для дальнейшей тонкой очистки в вихревых конических очистителях.

Отдельные сорта макулатуры, применяемые для производства бумаги и картона, резко отличаются по своему качеству и содержат волокна различной длины - от самых коротких до самых длинных, достигающих длины 5 мм. Обеспечить равномерное качество макулатуры уже при ее сборе невозможно. Поэтому регулирование качества (сортирование) осуществляют в процессе переработки макулатуры.

Древесная масса, как и макулатура, содержит в своем составе волокна различной длины - от самых коротких до достигающих длины 3 мм, т.е. является полидисперсным волокнистым материалом.

С точки зрения физических и химических свойств, а также морфологической структуры волокнистый материал из макулатуры (вторичных волокон) по сравнению с первичным (целлюлозным) характеризуется, кроме повышенной сорности, еще и ороговевшим состоянием поверхности волокон, обусловленным сушкой бумаги или картона в процессе их производства. Вторичные волокна претерпевают значительные изменения своих физических и химических свойств, они мертвы и жестки и вновь изготовленная из них бумажная продукция характеризуется значительно меньшими значениями прочностных показателей, чем из первичных.

Волокнистый материал из макулатуры является крайне неоднородной полидисперсной системой, составленной из волокон различной длины и толщины, полученных из различных пород древесины сульфитным и сульфатным способами, беленых и небеленых, а также различных видов древесной массы. Коротковолокнистая фракция его представляет собой сильно ороговевшие обрывки хрупких волокон и характеризуется малой длиной, большим значением степени помола, плохими бумагообразующими свойствами и повышенной восприимчивостью к измельчению в процессе размола. Длинноволокнистая фракция в меньшей степени подвержена явлению ороговения, состоит из высококачественных волокон и характеризуется большой длиной и толщиной волокон, низкой степенью помола и потенциально высокими прочностными показателями.

Наличие коротковолокнистой фракции обусловливает не только увеличение степени помола и ухудшение обезвоживания на сетке бумагоделательной машины, но и препятствует правильной обработке волокнистого материала в процессе размола с целью восстановления его бумагообразующих свойств. Кроме того, волокна этой фракции обладают ослабленной способностью к межмолекулярному химическому взаимодействию при формовании листа бумаги и тем самым снижают его механическую прочность. Совместный размол коротко- и длинноволокнистой фракций приводит к сильному измельчению коротких и плохой обработке длинных волокон. Приготовленная таким образом бумажная масса характеризуется плохими технологическими свойствами и пониженной способностью к обезвоживанию.

Для улучшения бумагообразующих свойств и поддержания в нужных пределах водоудерживающей способности волокнистую массу из вторичных волокон разделяют на коротко- и длинноволокнистую фракции и подвергают размолу только длинноволокнистую фракцию до достижения требуемых прочностных показателей, а затем либо смешивают с коротковолокнистой, либо используют каждую фракцию по отдельному назначению.

Разделение волокнистой массы на фракции осуществляют в аппаратах, называемых фракционаторами. Соотношение длинноволокнистой и коротковолокнистой фракций во фракционаторах с ситовыми фракционирующими элементами регулируют путем изменения диаметра отверстий сита фракционатора и перепада давления суспензии по обе стороны сита в полостях для коротковолокнистой и длинноволокнистой фракций. Во фракционирующих установках для сортирования волокнистых материалов, работающих по принципу гидродинамического разделения волокна на коротковолокнистую и длинноволокнистую фракции, количественное соотношение между ними регулируют путем изменения расстояния между емкостями для сбора фракций и дискообразным гидродинамическим сортирующим элементом.

Известен способ приготовления волокнистой массы с использованием фракционирования на коротковолокнистую и длинноволокнистую фракции (Szwarcztajn E. , Przbysz К. Einige Aspekte der Fraktionirung von Zellstoff und Altpapier// Das Papier. - 1975. - 7. - S.295-300).

Этот способ предусматривает использование каждой из полученных фракций по отдельному назначению.

Известен способ приготовления бумажной массы, защищенный а.с. СССР 444848, кл. D 21 D 1/00, опубл. 14.11.74 г., включающий размол волокнистого материала и составление композиции из коротковолокнистой и длинноволокнистой фракций. При этом коротковолокнистую фракцию получают путем фракционирования волокнистого материала перед размолом.

Указанный способ взят нами в качестве прототипа как наиболее близкий по технической сущности:

Этот способ, при котором выделенную коротковолокнистую фракцию не подвергают дополнительному измельчению, практически исключает отрицательно влияющую на качество готового продукта деструкцию этих волокон. Кроме того, расход электроэнергии на размол снижается, поскольку размолу подвергают не всю используемую в производстве бумажную массу, а только длинноволокнистую фракцию. Однако в размолотой длинноволокнистой фракции даже после многоступенчатого размола содержится значительное количество неразмолотых длинных волокон, которые вместе с кондиционными волокнами попадают в установки для тонкой очистки, предусмотренные современными схемами приготовления бумажной массы.

Для окончательной тонкой очистки бумажной массы от измельченных в процессе размола до точечных размеров загрязняющих включений с удельной плотностью большей, чем у волокна, применяют вихревые конические очистители (центриклинеры).

Все типы вихревых конических очистителей имеют принципиально одинаковую конструкцию и представляют собой конический корпус с расположенной внутри него конической камерой. У основания конического корпуса тангенциально встроен патрубок для тангенциальной подачи волокнистой суспензии в камеру. В центре основания конического корпуса имеется патрубок для вывода суспензии из очищенного волокнистого материала. У вершины конического корпуса расположен патрубок для вывода отходов очистки из камеры.

В результате тангенциального поступления массы, подаваемой под давлением, создается вращательное движение массы, при этом более тяжелые и крупные частицы отбрасываются к периферии, затем по стенке конуса опускаются вниз. В центре очистителя скорость потока настолько возрастает, что возникает поток противоположного направления. Под действием давления частички из одного вращающегося слоя переходят в другой до тех пор, пока возрастающая центробежная сила не уравновесит статическое давление. При этом крупные частички перемещаются вместе с потоком массы и, достигнув стенок корпуса, опускаются вниз и удаляются как отходы очистки. Хорошие (очищенные) волокна, достигнув нижней части конуса, попадают в восходящий поток и вместе с ним поднимаются вверх и удаляются через выпускной патрубок. При трехступенчатой схеме очистки исходная волокнистая масса поступает на первую ступень очистки, после которой очищенная волокнистая масса поступает в технологический поток, а отходы поступают на вторую ступень очистки. Вместе с отходами первой ступени очистки увлекается значительное количество хорошего волокна, которое извлекается в очистителях второй ступени. Отходы второй ступени направляются на третью ступень и после извлечения из них волокна удаляются. Извлеченное волокно с третьей ступени поступает в поток второй ступени и затем на первую ступень очистки.

В процессе работы вихревых конических очистителей внутри них имеют место гидродинамические потоки, которые характеризуются высокими градиентами скоростей и большими значениями напряжений сдвига. Наличие же в движущемся потоке волокнистой суспензии этих двух гидродинамических характеристик обусловливает явление фракционирования, т.е. явление разделения волокон по рабочим зонам каждого очистителя в зависимости от их длины с увеличением длины волокон в направлении от центра очистителя к его периферийной конической стенке. Такое распределение волокон внутри каждого очистителя обусловливает выход более коротких волокон через выходное отверстие для очищенного волокнистого материала, а более длинных - через отверстие для выхода отходов, расположенное в вершине конуса очистителя. Вышеописанное явление обусловливает более низкое значение массовой доли волокна в суспензии из очищенного волокнистого материала, чем аналогичный показатель в суспензии на входе в вихревой конический очиститель, значение же массовой доли волокна в суспензии отходов очистки более высокое, чем на входе в очиститель.

Кроме того, процесс очистки в вихревых конических очистителях сопровождается увеличением значения показателя средней длины волокна как очищенного материала, так и волокнистого материала в отходах очистки от ступени к ступени в направлении от первой к последней. Причем в отходах очистки повышение значения средней длины волокна более стремительно, чем в очищенном материале. Это явление обусловливает тот факт, что извлеченный на второй и последующих ступенях очистки длинноволокнистый материал, возвращаясь во входы предшествующих каждой из них ступеней очистки, находится в кругообороте между ступенями очистки и не выводится из системы. В свою очередь исходный волокнистый материал, подаваемый на первую ступень очистки, также привносит свою порцию длинных волокон, таким образом в данной системе происходит накопление длинных волокон и возрастает массовая доля этих волокон в суспензии. Это явление в конечном итоге обусловливает закупоривание выходных отверстий для отходов очистки в вихревых конических очистителях пробками из длинных волокон. Процесс очистки волокнистого материала в закупоренных вихревых конических очистителях прекращается и неочищенный волокнистый материал устремляется в отверстия для выхода очищенного материала. В результате эффективность очистки волокнистого материала снижается. Для восстановления нормальной работы вихревых конических очистителей с закупоренными отверстиями волокнистые пробки разрушают (вручную) и удаляют. Через определенный период времени это явление повторяется. Период времени между закупориваниями очистителей зависит от количества длинных волокон в подлежащем очистке волокнистом материале. Чем их больше, тем чаще происходит закупоривание очистителей.

Задачей изобретения является уменьшение полидисперсности волокнистой массы за счет снижения количества длинных волокон путем выделения длинноволокнистой фракции, циклического ее размола, дополнительного фракционирования и улучшения тем самым качества бумажной массы, поступающей на тонкую очистку.

Поставленная задача решается тем, что в способе приготовления волокнистой массы, включающем фракционирование исходной волокнистой массы на коротковолокнистую и длинноволокнистую фракции и размол длинноволокнистой фракции, в соответствии с изобретением размолотую длинноволокнистую фракцию дополнительно фракционируют с выделением коротковолокнистой и длинноволокнистой фракций и выделенную длинноволокнистую фракцию дополнительно размалывают.

Поставленная задача решается также тем, что размол длинноволокнистой фракции, полученной после фракционирования исходной волокнистой массы, осуществляют в смеси с длинноволокнистой фракцией, полученной после дополнительного фракционирования.

Решение задачи также осуществляют за счет дополнительного фракционирования длинноволокнистой фракции в смеси с исходной волокнистой массой.

Поставленная задача решается также тем, что размол длинноволокнистой фракции осуществляют в смеси с исходной волокнистой массой.

Изобретение иллюстрировано схемами, представленными на фиг.1-3.

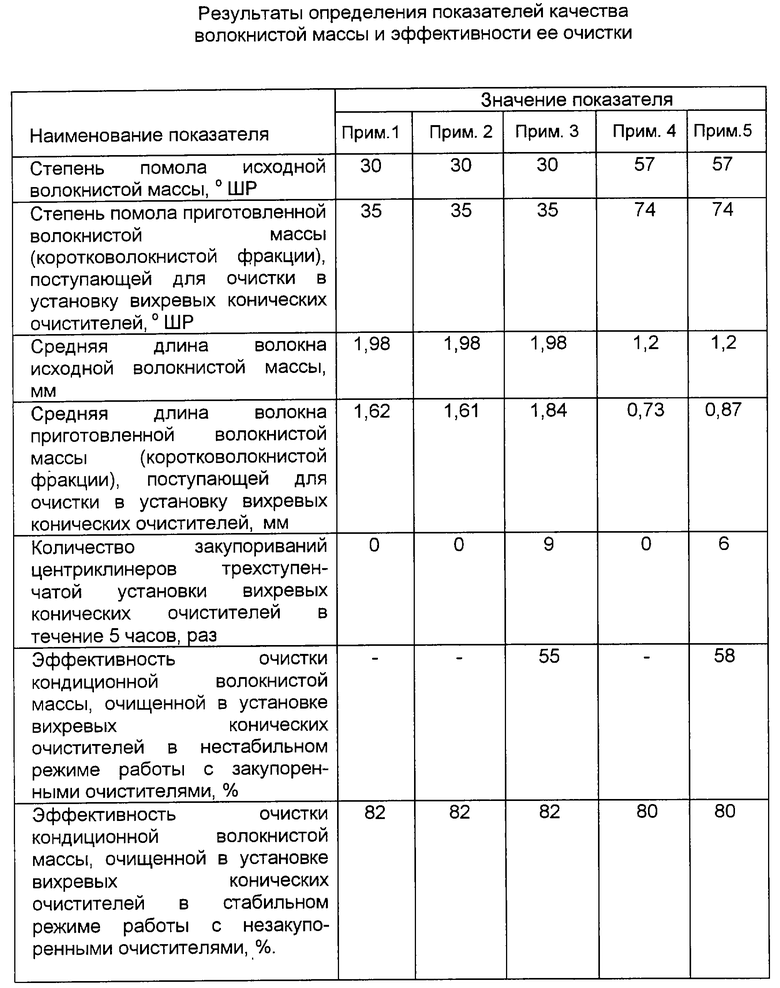

На фиг. 1 представлена схема приготовления волокнистой массы с использованием двухстадийного фракционирования с выделением коротковолокнистой и длинноволокнистой фракций и циклического размола длинноволокнистой фракции.

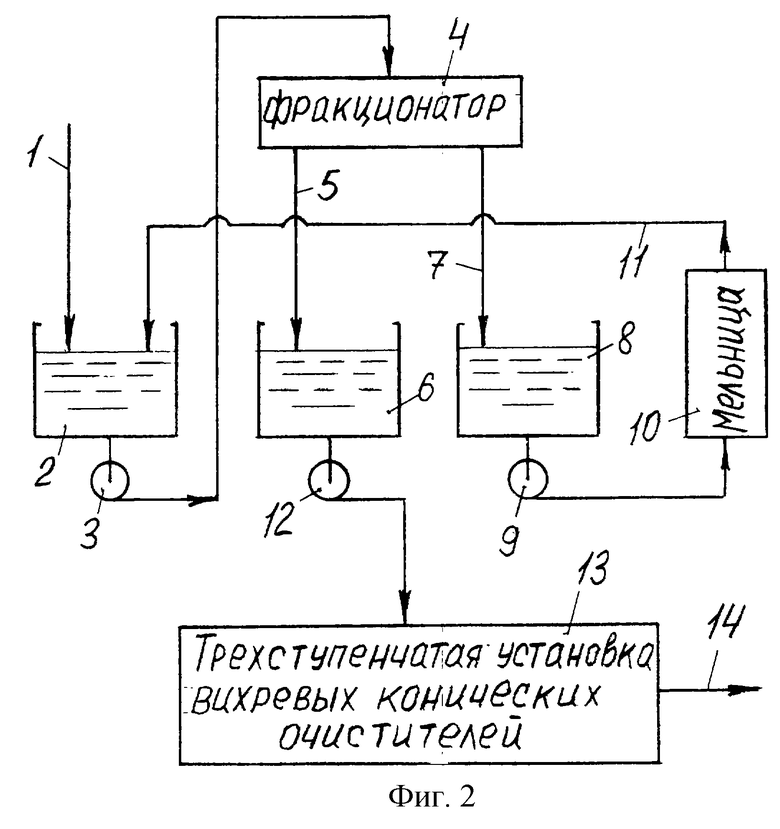

На фиг. 2 - схема-приготовления волокнистой массы с использованием фракционирования смеси исходной волокнистой массы и размолотой длинноволокнистой фракции.

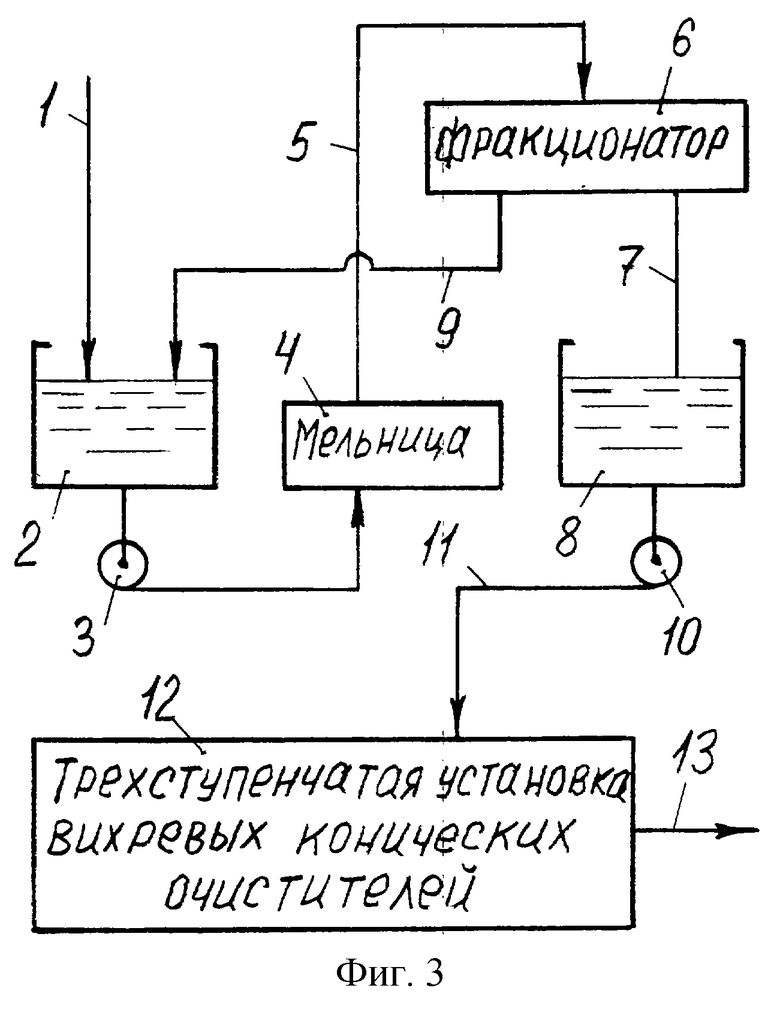

На фиг.3 - схема приготовления волокнистой массы с использованием фракционирования на коротковолокнистую и длинноволокнистую фракции размолотой смеси из исходной волокнистой массы и длинноволокнистой фракции.

Перед фракционированием волокнистую массу из вторичного волокна подвергают роспуску, грубой и тонкой очистке от загрязняющих включений размером более 2,0 мм, а химико-механическую древесную массу - после грубой и тонкой очистки от тяжелых включений, костры и луба размером более 2,0 мм.

Изобретение иллюстрируется следующими примерами.

Пример 1. Принципиальная схема реализации процесса приготовления волокнистой массы представлена на фиг.1.

Волокнистую массу из вторичного волокна со степенью помола 30oШР, средней длиной волокна 1,98 мм и массовой долей волокна в суспензии 3,0% подают по трубопроводу 1 во фракционатор 2 для разделения ее на коротковолокнистую и длинноволокнистую фракции. Коротковолокнистую фракцию из фракционатора подают по трубопроводу 3 в емкость 4, а длинноволокнистую - по трубопроводу 5 в емкость 6. Из емкости 6 длинноволокнистую фракцию насосом 7 направляют для размола в мельницу 8. Из мельницы 8 размолотую длинноволокнистую фракцию по трубопроводу 9 подают во фракционатор 10 для разделения ее на коротковолокнистую и длинноволокнистую фракции. Коротковолокнистую фракцию из фракционатора 10 направляют по трубопроводу 11 в емкость 4, а длинноволокнистую фракцию по трубопроводу 12 - в емкость 6, где ее смешивают с длинноволокнистой фракцией, выделенной из исходной волокнистой массы во фракционаторе 2. Далее полученную смесь из длинноволокнистых фракций подвергают процессу циклической обработки по замкнутому контуру, состоящему из емкости 6 для смешивания длинноволокнистых фракций, насоса 7 для подачи полученной смеси в мельницу 8, мельницы 8 для размола смеси длинноволокнистых фракций, трубопровода 9 для подачи размолотой смеси длинноволокнистых фракций во фракционатор 10, фракционатора 10 для выделения из размолотой смеси длинноволокнистых фракций коротковолокнистой фракции, которую направляют по трубопроводу 11 в емкость 4, и длинноволокнистой фракции, которую направляют по трубопроводу 12 в емкость 6 для обработки получаемой смеси в очередном цикле.

Коротковолокнистые фракции со степенью помола 36oШР и средней длиной волокна 1,62 мм, выделенные во фракционаторах 2 и 10, смешивают в емкости 4, разбавляют до массовой доли волокна в суспензии 0,8% и насосом 13 по трубопроводу 14 подают под давлением 280 кПа (2,8 кгс/см2) на первую ступень очистки трехступенчатой установки вихревых конических очистителей 15 для очистки от загрязняющих включений. Подачу отходов очистки с первой и второй ступеней очистки в соответственно вторую и третью ступень очистки осуществляют при массовой доле волокна в суспензии 0,8% под давлением 280 кПа (2,8 кгс/см2). Давление на выходе очищенной волокнистой суспензии и отходов очистки всех ступеней устанавливают равным 20 кПа (0,2 кгс /см2).

Очищенную кондиционную волокнистую массу из установки направляют по трубопроводу 16 в производство бумажной продукции.

Определяют степень помола и среднюю длину волокна исходной волокнистой массы, поступающей по трубопроводу 1 и коротковолокнистой фракции (отбор из трубопровода 14).

Из массы, поступающей на очистку в установку вихревых конических очистителей, а также из очищенной массы изготавливают отливки. Масса отливки площадью 1 м2 60 г.

Определяют сорность по ГОСТ 14363.3-84. Целлюлоза и древесная масса. Метод определения сорности.

Эффективность очистки определяют по следующей формуле:

Э=100%- Co/Си•100%,

где Э - эффективность очистки, %;

Со - количество соринок площадью от 0,1 до 2,0 мм2 на 1 м2 отливки, изготовленной из очищенного материала;

Си - количество соринок с площадью от 0,1 до 2,0 мм2 на 1 м2 отливки, изготовленной из исходного волокнистого материала.

Определяют число закупориваний вихревых конических очистителей в течение 5 час.

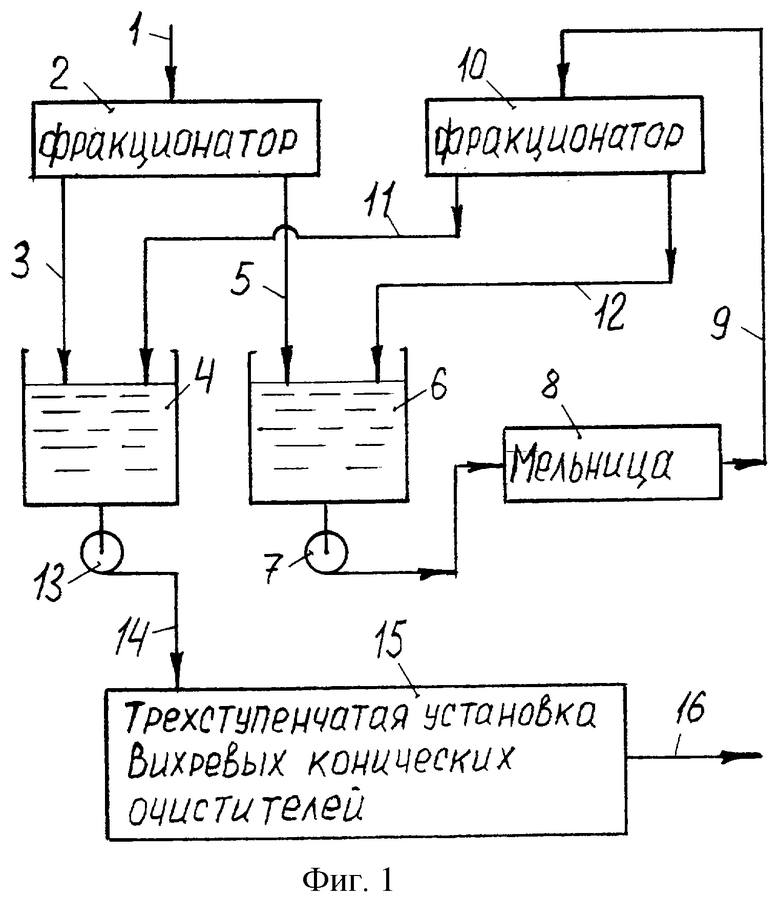

Результаты определений сведены в таблицу.

Пример 2. Принципиальная схема реализации процесса приготовления волокнистой массы представлена на фиг.2.

Волокнистую массу из вторичного волокнистого материала с массовой долей волокна в суспензии 3,0% подают по трубопроводу 1 в емкость 2 и далее насосом 3 во фракционатор 4 для разделения ее на коротковолокнистую и длинноволокнистую фракции. Коротковолокнистую фракцию направляют по трубопроводу 5 в емкость 6, а длинноволокнистую - по трубопроводу 7 в емкость 8. Из емкости 8 длинноволокнистую фракцию насосом 9 подают на размол в мельницу 10. Из мельницы 10 размолотую длинноволокнистую фракцию направляют по трубопроводу 11 в емкость 2, где ее смешивают с исходной волокнистой массой. Полученную смесь подают насосом 3 по трубопроводу 5 во фракционатор 4 для разделения на коротковолокнистую и длинноволокнистую фракции. Коротковолокнистую фракцию направляют по трубопроводу 5 в емкость 6, а длинноволокнистую - по трубопроводу 7 в емкость 8, затем насосом 9 в мельницу 10 для размола. Из мельницы 10 размолотую волокнистую массу подают по трубопроводу 11 в емкость 2 и в смеси с исходной волокнистой массой осуществляют очередной цикл обработки по замкнутому контуру с непрерывным выделением во фракционаторе 4 коротковолокнистой и длинноволокнистой фракций.

Коротковолокнистую фракцию со степенью помола 35oШР и значением средней длины волокна 1,61 мм разбавляют до значения массовой доли волокна в суспензии 0,8% и насосом 12 подают под давлением 280 кПа (2,8 кгс/см2) на первую ступень очистки трехступенчатой установки вихревых конических очистителей 15 для окончательной тонкой очистки ее от загрязняющих включений. Подачу отходов очистки с первой и второй ступеней очистки в соответственно вторую и третью ступень очистки осуществляют при массовой доле волокна в суспензии 0,8% под давлением 280 кПа (2,8 кгс/см2). Давление на выходе очищенной волокнистой суспензии и отходов очистки со всех ступеней очистки устанавливают равным 20 кПа (0,2 кгс/см2).

Очищенную кондиционную волокнистую массу из установки направляют по трубопроводу 14 в производство бумажной продукции.

Пример 3 (прототип). Волокнистую массу из вторичного волокнистого материала разделяют во фракционаторе на коротковолокнистую фракцию со степенью помола 35oШР и значением средней длины волокна 1,61 мм и длинноволокнистую фракцию со степенью помола 28oШР и значением средней длины волокна 2,09 мм. После размола длинноволокнистой фракции до степени помола 35oШР и значения средней длины волокна 1,94 мм ее смешивают с коротковолокнистой фракцией и получают волокнистую массу со степенью помола 35oШР и средней длиной волокна 1,84 мм.

Приготовленную волокнистую массу подают для окончательной тонкой очистки в трехступенчатую установку вихревых конических очистителей с теми же значениями технологических параметров, что и в примерах 1 и 2.

Пример 4. Принципиальная схема реализации процесса приготовления волокнистой массы представлена на фиг.3.

Химико-механическую древесную массу со степенью помола 57oШР и значением средней длины волокна 1,2 мм при массовой доле волокна в суспензии 3,0% подают по трубопроводу 1 в емкость 2 и далее насосом 3 в мельницу 4 для размола. Размолотую древесную массу подают по трубопроводу 5 во фракционатор 6 для разделения на коротковолокнистую и длинноволокнистую фракции. Коротковолокнистую фракцию направляют по трубопроводу 7 в емкость 8, а длинноволокнистую - по трубопроводу 9 в емкость 2, где ее смешивают с исходной древесной массой и полученную смесь направляют насосом 3 в мельницу 4 для размола. Размолотую смесь волокнистых материалов по трубопроводу 5 направляют во фракционатор 6 для разделения на коротковолокнистую и длинноволокнистую фракции. Коротковолокнистую фракцию направляют по трубопроводу 7 в емкость 8, а длинноволокнистую - по трубопроводу 9 в емкость 2 и после смешивания с исходной волокнистой массой осуществляют очередной цикл обработки полученной смеси по замкнутому контуру с непрерывным размолом ее в мельнице 4 и выделением из размолотой волокнистой массы коротковолокнистой и длинноволокнистой фракций.

Коротковолокнистую фракцию волокнистой массы со степенью помола 75oШР и средней длиной волокна 0,71 мм после разбавления до массовой доли волокна в суспензии 0,8% из емкости 8 насосом 10 подают по трубопроводу 11 под давлением 280 кПа (2,8 кгс/см2) на первую ступень очистки трехступенчатой установки вихревых конических очистителей 12.

Значения технологических параметров процесса очистки в установке такие же, как и в примерах 1 и 2.

Очищенную кондиционную волокнистую массу из установки направляют по трубопроводу 13 в производство бумажной продукции.

Пример 5 (прототип). В качестве волокнистой массы берут химико-механическую древесную массу со степенью помола 57oШР и значением средней длины волокна 1,2 мм. Древесную массу разделяют во фракционаторе на коротковолокнистую фракцию со степенью помола 74oШР и средней длиной волокна 0,73 мм и длинноволокнистую - со степенью помола 49oШР и средней длиной волокна 1,59 мм. Размалывают длинноволокнистую фракцию до степени помола 74oШР и средней длины волокна 0,97 мм. После смешивания коротковолокнистой фракции с размолотой длинноволокнистой фракцией получают волокнистую массу со степенью помола 74oШР и средней длиной волокна 0,87 мм.

Из таблицы видно, что при одинаковых значениях степени помола (30oШР) и средней длины волокна (1,98 мм) исходной волокнистой массы из вторичного волокна получают волокнистую массу с одинаковым значением степени помола (35oШР) как предлагаемым способом (примеры 1 и 2), так и известным способом (пример 3). Однако сравнительный анализ значений средней длины волокна волокнистой массы, поступающей на очистку в установку вихревых конических очистителей, показывает, что значения данного показателя по примерам 1 и 2 в сравнении со значением этого же показателя по примеру 3 меньше соответственно на 0,22 мм и 0,23 мм.

Из таблицы также видно, что при одинаковом значении степени помола (57oШР) и одинаковом значении средней длины волокна (1,2 мм) исходной волокнистой массы из химико-механической древесной массы, используемой для приготовления волокнистой массы для окончательной тонкой очистки в установке вихревых конических очистителей по предлагаемому способу (пример 4) и по известному способу (пример 5) получают волокнистую массу с одинаковым значением степени помола, равным 74oШР. Однако при сравнительном анализе значений средней длины волокна волокнистой массы, поступающей на очистку в установку вихревых конических очистителей, видно, что значение данного показателя для примера 4 (предлагаемый способ) в сравнении со значением этого же показателя по примеру 5 (прототип) меньше на 0,14 мм.

Проведенный анализ показывает, что в результате реализации процесса приготовления волокнистой массы предлагаемым способом получают волокнистую массу с меньшей полидисперсностью волокон. Уменьшение же полидисперсности волокнистой массы, в свою очередь, уменьшает эффект фракционирования волокнистого материала в процессе его очистки в конических очистителях, что предотвращает явление закупоривания очистителей и соответственно стабилизирует процесс очистки в установке вихревых конических очистителей. Приготовление же волокнистой массы известным способом (примеры 3 и 5) обусловливает закупоривание вихревых конических очистителей и нарушение стабильности процесса очистки.

Таким образом, известный способ приготовления волокнистой массы, предназначенной для тонкой очистки от загрязняющих включений в многоступенчатой установке вихревых конических очистителей, обеспечивает эффективность очистки волокнистой массы 55-58%, в то время как предлагаемый способ обеспечивает стабильность процесса очистки и повышает эффективность очистки до 80-82%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОЙ СУСПЕНЗИИ И УСТАНОВКА ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЕЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2210653C1 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ ТОНКОЙ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА В ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЯХ | 2000 |

|

RU2203996C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПРИГОТОВЛЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2210651C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232218C1 |

| Способ подготовки волокнистой массы для изготовления жиронепроницаемой бумаги | 1984 |

|

SU1219697A1 |

| Фракционатор для макулатурной массы | 1982 |

|

SU1070243A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности. Способ заключается во фракционировании исходной волокнистой массы на коротковолокнистую и длинноволокнистую фракции и размол длинноволокнистой фракции, при котором размолотую длинноволокнистую фракцию дополнительно фракционируют с выделением коротковолокнистой и длинноволокнистой фракций, а выделенную длинноволокнистую фракцию дополнительно размалывают. Размол длинноволокнистой фракции, полученной после фракционирования исходной волокнистой массы, проводят, в частности, в смеси с длинноволокнистой фракцией, полученной после дополнительного фракционирования. Возможны проведение дополнительного фракционирования длинноволокнистой фракции в смеси с исходной волокнистой массой, а также проведение размола длинноволокнистой фракции в смеси с исходной волокнистой массой. Обеспечивается улучшение качества бумажной массы за счет уменьшения ее полидисперсности. 3 з.п. ф-лы, 1 табл., 3 ил.

| Способ приготовления бумажной массы | 1972 |

|

SU444848A1 |

| ИЗМЕРИТЕЛЬ ВИБРАЦИИ | 2013 |

|

RU2536097C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ВОЗДУХА ЧЕРЕЗ ВОЗДУХОЗАБОРНИК ПРИ ЛЕТНЫХ ИСПЫТАНИЯХ ПРЯМОТОЧНОГО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2011 |

|

RU2491512C2 |

Авторы

Даты

2003-08-20—Публикация

2000-12-22—Подача