Изобретение относится к пайке, а именно к составу флюса для низкотемпературной пайки меди и ее сплавов оловянно-свинцовыми припоями.

Известен паяльный флюс для низкотемпературной пайки по авт. св. СССР 1279780, В 23 К 35/363, 1986 г.

Этот флюс предназначен для низкотемпературной пайки и содержит компоненты в следующем соотношении, мас.%: хлорид цинка 25-30, хлорид аммония 5-7, двухлористое олово 1-3, соляная кислота 1-3, ортофосфорная кислота 3-5, триаммонийная соль 1-окиэтилидендифосфоновой кислоты 2-6, синтанол ДС-10 0,05-0,15, вода - остальное.

Хотя этот флюс имеет общие компоненты, однако, предназначен для пайки латуни, содержащей алюминий, и сложен по составу.

Известен паяльный флюс для низкотемпературной пайки состава, мас.%: хлорид цинка (ZnCl2)= 50; хлорид аммония (NH4Cl)=5; соляная кислота (HCl)=1; остальное - вода [Лашко С.В., Врублевский Е.И. Технология пайки изделий в машиностроении: Справочник проектировщика. - М: Машиностроение, 1993. - 464 с. ; ил. , стр. 285, 626]. Данный флюс рекомендован для пайки меди. Однако этот флюс не обладает высокой активностью, хотя в нем присутствует большое количество хлорида цинка. За счет высокого содержания хлорида цинка увеличивается стоимость флюса и возрастает его коррозионная активность.

Решаемая задача - совершенствование состава флюса.

При создании предлагаемого флюса достигнут технический результат - получен высокоактивный флюс для низкотемпературной пайки меди и латуни, т.к. большое количество теплообменников в автомобилестроении паяются именно из этих материалов. Этот технический результат достигается тем, что флюс для низкотемпературной пайки, содержащий хлорид цинка, хлорид аммония, соляную кислоту и воду, дополнительно содержит карбамид и гидроксиламин гидрохлорид при следующем соотношении компонентов, мас.%:

Хлорид цинка - 10 - 40

Хлорид аммония - 1 - 4,5

Соляная кислота - 2 - 5

Карбамид - 0,1 - 1

Гидроксиламин гидрохлорид - 0,05 - 1

Вода - Остальное

Хлорид цинка вводят в пределах 10-40% для обеспечения достаточной активности флюса. При меньшем содержании хлорида цинка активность флюса недостаточная, а при большем его содержании активность флюса практически не возрастает, но стоимость флюса растет.

Введение карбамида и гидроксиламина гидрохлорида способствуют увеличению площади растекания припоя по паяемой поверхности. Содержание каждого из этих компонентов во флюсе более 1% нецелесообразно, т.к. дальнейшее увеличение их концентрации во флюсе не приводит к увеличению площади растекания припоя. При содержании меньше чем 0,1 и 0,05% соответственно, наблюдается заметное снижение площади растекания припоя.

При нагреве данного флюса образуются комплексные соединения соляной кислоты, которые интенсивно разрушают оксидную пленку на поверхности деталей из меди и латуни. Это улучшает смачивание припоем паяемой поверхности и способствует увеличению площади растекания припоя и образованию прочного соединения. Причем флюс достаточно активен даже при низких температурах пайки. Температурный интервал активности флюса 200-400oС.

Флюс готовят следующим образом: сначала соединяют сыпучие компоненты флюса (хлорид цинка, хлорид аммония, карбамид и гидроксиламин гидрохлорид), затем добавляют растворитель (воду) и концентрированную соляную кислоту, после чего тщательно перемешивают полученный раствор.

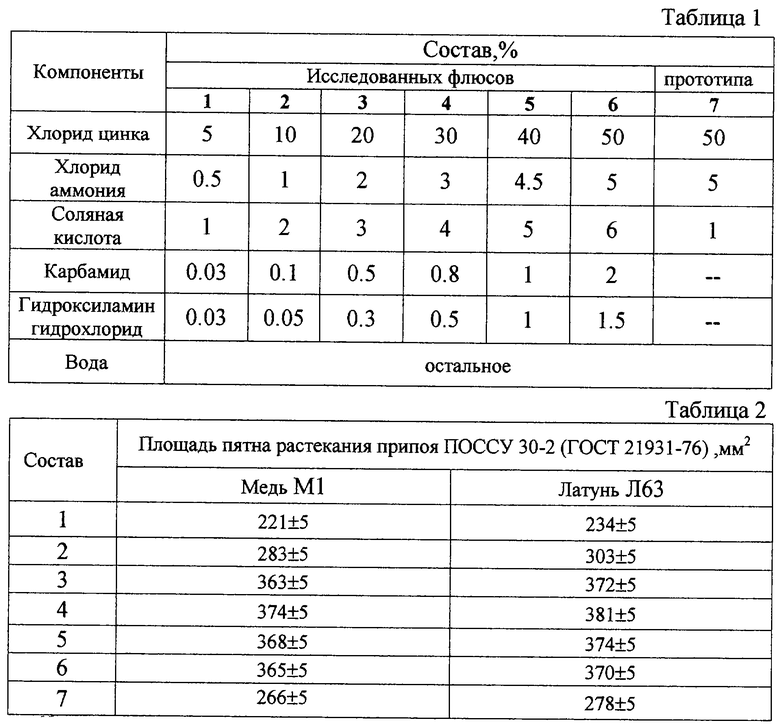

В табл. 1 приведены примеры исследованных составов флюсов, а также состав прототипа.

Активность флюса испытывали по способности расплавленного припоя растекаться по основному металлу. В качестве основного металла использовали пластины размером 40 х 40 х 1,2 мм из меди М1 и латуни Л63. Пластины с навеской припоя (0,6 г) и флюса помещали в печь с температурой 320oC и выдерживали в течение 3 мин. После остывания пластин определяли площадь растекания припоя.

Полученные результаты приведены в табл.2.

В процессе пайки флюсы 2-5 показали хорошие результаты как при пайке меди, так и латуни. Универсальность флюсов и их высокую активность, по-видимому, можно объяснить наиболее оптимальным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2005 |

|

RU2285600C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2243074C1 |

| АКТИВНАЯ ОСНОВА ФЛЮСА ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2441737C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU2008159C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2006 |

|

RU2347656C2 |

| Флюс для низкотемпературной пайки | 1985 |

|

SU1279780A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2009 |

|

RU2400340C1 |

| Флюс для пайки и лужения медной проволоки | 2020 |

|

RU2741607C1 |

| Флюс для низкотемпературной пайки нержавеющих сталей | 1980 |

|

SU919840A1 |

| ХЛОРИДНЫЙ ФЛЮС ДЛЯ ПАЙКИ | 2015 |

|

RU2599063C1 |

Флюс может быть использован при пайке меди и ее сплавов оловянно-свинцовыми припоями. Флюс содержит, мас.%: хлорид цинка - 10-40; хлорид аммония - 1-4,5; соляная кислота - 2-5; карбамид - 0,1-1; гидроксиламин гидрохлорид - 0,05-1; вода - остальное. Образующиеся при нагреве комплексные соединения соляной кислоты интенсивно разрушают оксидную пленку на поверхности деталей из меди и латуни. Флюс обеспечивает улучшение смачивания припоем паяемой поверхности, способствует увеличению площади растекания припоя и образованию прочного соединения. 2 табл.

Флюс для низкотемпературной пайки, содержащий хлорид цинка, хлорид аммония, соляную кислоту и воду, отличающийся тем, что он дополнительно содержит карбамид и гидроксиламин гидрохлорид при следующем соотношении компонентов, мас. %:

Хлорид цинка - 10-40

Хлорид аммония - 1-4,5

Соляная кислота - 2-5

Карбамид - 0,1-1

Гидроксиламин гидрохлорид - 0,05-1

Вода - Остальное

| ЛАШКО С.В | |||

| и др | |||

| Технология пайки изделий в машиностроении | |||

| Справочник проектировщика | |||

| - М.: Машиностроение, 1993, с.285 | |||

| SU 761206, 07.09.1980 | |||

| ПАЙКИ АЛЮМИНИЕВЫХ БРОНЗ | 0 |

|

SU271276A1 |

| ФЛЮС ДЛЯ ПАЙКИ ЛЕГКОПЛАВКИМИ ПРИПОЯМИ | 1998 |

|

RU2149089C1 |

Авторы

Даты

2003-05-20—Публикация

2001-04-12—Подача