Настоящее изобретение относится к области паяльного производства, а именно к формированию системы компонентов (материалов) для пайки, в частности к разработке составов для основ флюсов, и может быть использовано для низкотемпературной пайки цветных металлов или их сплавов, например меди и латуни, на участках технологического цикла изготовления радиаторов, отопителей, теплообменников и другого автомобильного оборудования.

Качество получаемого при пайке соединения зависит от предварительной обработки поверхности паяемого металла и припоя флюсом. Ключевыми характеристиками флюса являются высокая флюсующая активность по отношению к оксидным пленкам и низкая коррозионная активность по отношению к паяемым металлам.

Паяльные флюсы, как правило, состоят из активной основы, растворителя и присадочных компонентов (ПАВ, ингибитор коррозии и др.). Выбор активной основы флюса определяет свойства флюса и его характеристики, например, Никитинский A.M., Герасимов Е.А., Пигалов С.А. Влияние различных химических соединений на технологические свойства флюсов для пайки меди и латуни // Сварочное производство. 2004. №6. С.5-10.; Никитинский A.M., Пигалов С.А., Герасимов Е.А., Егорычев С.В. Оптимизация состава флюса для пайки медных сплавов легкоплавкими припоями // Сварочное производство. 2006. №5. С.17-20; Никитинский A.M., Пигалов С.А., Егорычев С.В., Герасимов Е.А. Исследование коррозионной активности флюсов, применяемых при пайке меди и ее сплавов // Сварочное производство. 2006. №6. С.18-21.

Изобретение направлено на создание активной основы флюса для низкотемпературной пайки оловянно-свинцовыми припоями.

В настоящее время в паяльном производстве в качестве активных основ флюсов используются такие группы веществ, как кислоты, соли металлов, основания.

Так, известны активные основы флюсов для низкотемпературной пайки свинцовых или латунно-медных элементов (например, RU 2069135 С1, 20.11.1996 г.; RU 2008195 С1, 28.02.1994 г.), представляющие собой кислоты, в частности бромисто-водородную кислоту.

Недостатком таких флюсов является превышение ПДК по кислоте в воздухе рабочей зоны.

Известны активные основы флюсов, используемые для низкотемпературной пайки меди или ее сплавов, представляющие собой неорганическую соль - хлорид цинка, или смесь неорганических солей: хлорида цинка, хлорида натрия, и хлорид аммония, а также слабое органическое основание - карбамид (например, RU 2285600 С1, 20.10.2006 г.; RU 2243074 С1, 27.12.2004 г.).

Существенным недостатком флюсов на основе хлорида цинка является его высокая коррозионная активность, приводящая к интенсивной коррозии паяных соединений. Это связано с гидролизом хлористого цинка на воздухе, в результате которого образуются анионы хлора и плохо растворимые в воде соединения, а именно гидроксихлорид и гидроксид цинка. Поэтому флюсы на основе хлорида цинка требуют длительной и многократной отмывки остатков флюса и сушки изделий после пайки.

Флюсы на основе карбамида (слабое органическое основание) имеют низкую флюсующую активность (Sp - площадь растекания припоя по меди 156 мм2, по латуни - 231 мм2).

В качестве прототипа выбрана активная основа флюса для низкотемпературной пайки, известная по RU 2080228 С1, 27.05.1997 г. Данная основа характеризуется тем, что в ней использованы органические соединения - гидрогалогенид или гидрофосфат гуанидина или замещенного гуанидина, либо один или более гидрогалогенид или гидрофосфат пятичленного гетероциклического азотсодержащего соединения формулы CxNyH3, где х - 1 или 2, y - 4 или 5, или смесь указанных соединений гуанидина и гетероциклического амина.

Недостатком указанной активной основы является высокая коррозионная активность из-за нахождения в свободном виде галогенводородной или фосфорной кислоты.

При использовании заявляемой активной основы флюса достигаемый изобретением технический результат заключается в уменьшении коррозионной активности флюса при одновременном увеличении его флюсующей активности.

Достоинством изобретения является отсутствие содержания в активной основе хлоридов металлов, что снижает трудоемкость изготовления радиаторов за счет исключения из технологического процесса дополнительной стадии промывки остатков флюса после пайки.

Кроме того, снижается содержание тяжелых металлов в сточных водах предприятия, а также улучшаются экологические условия рабочего места паяльщика.

Технический результат достигается тем, что в активной основе флюса для низкотемпературной пайки, содержащей бромиды полиазотистых оснований, в качестве бромидов содержится смесь солей, выбранных из 4-амино-1,2,4-триазол бромистокислый, 1,2,3-триазол бромистокислый, имидазол бромистокислый, 5-амино-тетразол бромистокислый, бензотриазол бромистокислый, гидразин гидробромид, семикарбазид бромгидрат.

Целесообразно для снижения коррозионной активности использовать смесь солей органических полиазотистых оснований линейной или циклической структуры, содержащей 2 или более атомов азота, из которых одно или несколько является сильным основанием, обеспечивающим нейтральность флюса.

Характерной особенностью активной основы является то, что при ее нагревании в составе флюса смесь бромидов органических полиазотистых оснований взаимодействует с оксидами паяемого металла и припоя, образуя комплексные соединения. Флюс обеспечивает улучшение смачивания припоем паяемой поверхности, способствует увеличению площади растекания припоя с образованием прочного паяного соединения, также имеет длительную стабильность при высокой температуре, не оставляет нагара и остатков после пайки.

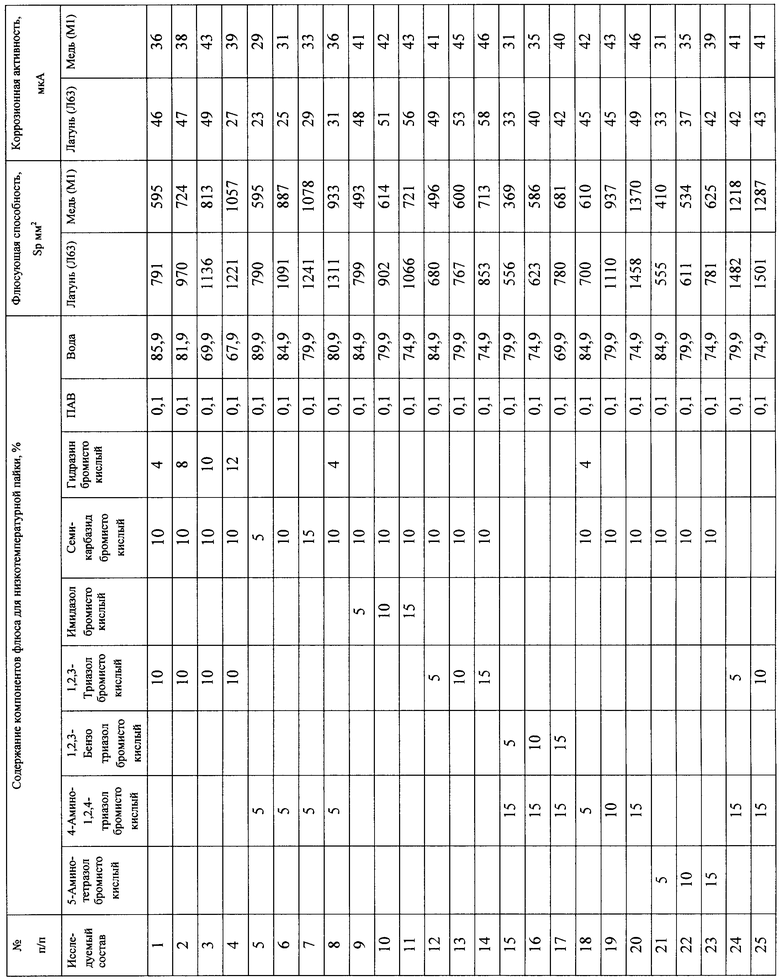

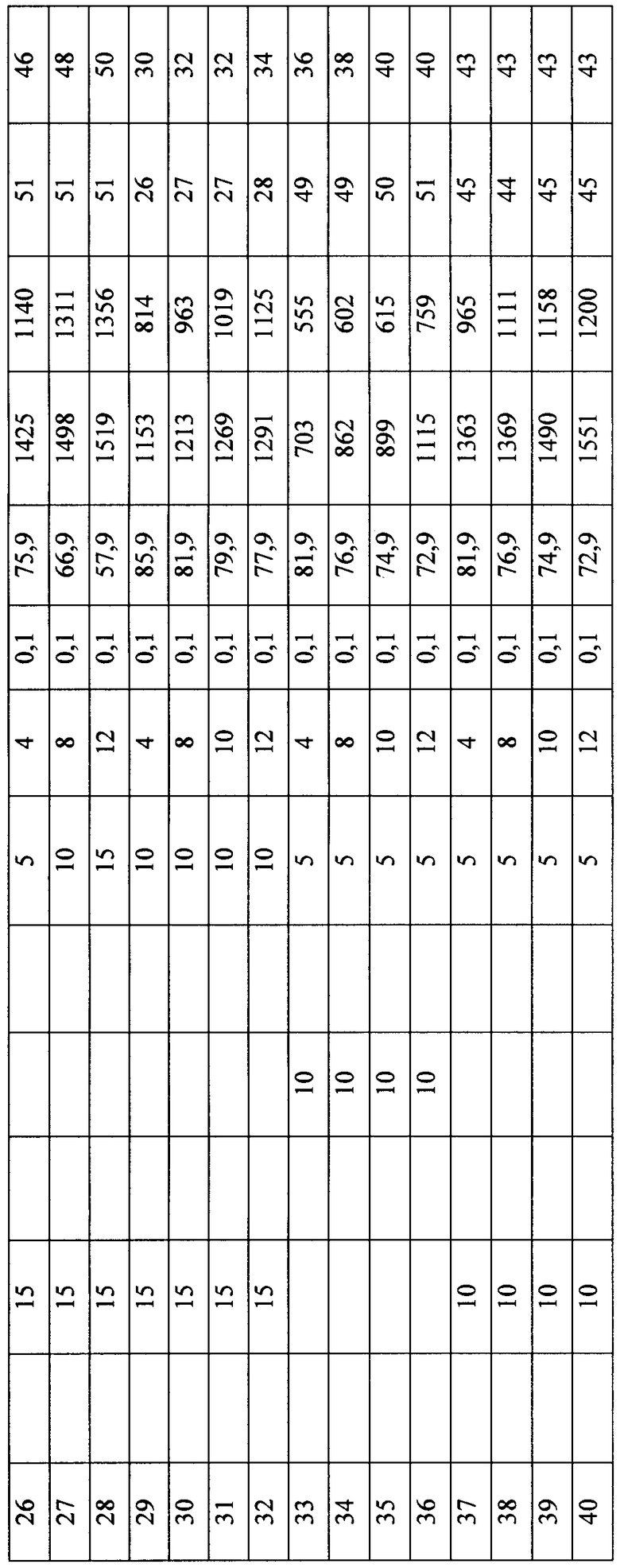

В таблице 1 приведены примеры конкретных составов активной основы флюса и свойства флюса с заявляемой активной основой.

Флюсующая активность сформированных систем компонентов испытана по способности расплавленного припоя растекаться по основному металлу. В качестве основного металла использовались пластины размером 50×50×0,5 мм из меди M1 и латуни Л63. Пластины с навеской припоя помещали в печь с температурой 350±10°С. После остывания определяли площадь растекания припоя.

Коррозионную активность флюса оценивали по величине тока, проходящего между электродами: припой (ПОССу 30-2) - паяемый метал (медь M1 или латунь Л63), помещенными в раствор флюса объемом 100 мл. Флюс при каждом измерении использовался новый.

Состав флюса, получаемого с заявленной активной основой, можно проиллюстрировать следующими примерами.

Пример №1.

1. семикарбазид бромистокислый - 10%

2. 1,2,3-триазол бромистокислый - 10%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №2.

1. семикарбазид бромистокислый - 10%

2. 1,2,3-триазол бромистокислый - 10%

3. гидразин бромистокислый - 8%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №3.

1. семикарбазид бромистокислый - 10%

2. 1,2,3-триазол бромистокислый - 10%

3. гидразин бромистокислый - 10%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №4.

1. семикарбазид бромистокислый - 10%

2. 1,2,3-триазол бромистокислый - 10%

3. гидразин бромистокислый - 12%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №5.

1. семикарбазид бромистокислый - 5%

2. 4-амино-1,2,4-триазол бромистокислый - 5%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №6.

1. семикарбазид бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 5%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №7.

1. семикарбазид бромистокислый - 15%

2. 4-амино-1,2,4-триазол бромистокислый - 5%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №8.

1. 4-амино-1,2,4-триазол бромистокислый - 5%

2. семикарбазид бромистокислый - 10%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №9

1. имидазол бромистокислый - 5%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №10

1. имидазол бромистокислый - 10%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №11

1. имидазол бромистокислый - 15%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №12

1. 1,2,3-триазол бромистокислый - 5%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №13

1. 1,2,3-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №14

1. 1,2,3-триазол бромистокислый - 15%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №15

1. 1,2,3-бензотриазол бромистокислый - 5%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №16

1. 1,2,3-бензотриазол бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №17.

1. 1,2,3-бензотриазол бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №18.

1. 4-амино-1,2,4-триазол бромистокислый - 5%

2. семикарбазид бромистокислый - 10%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №19.

1. 4-амино-1,2,4-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №20.

1. 4-амино-1,2,4-триазол бромистокислый - 15%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №21.

1. 5-амино-тетразол бромистокислый - 5%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №22.

1. 5-амино-тетразол бромистокислый - 10%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №23.

1. 5-амино-тетразол бромистокислый - 15%

2. семикарбазид бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №24.

1. 4-амино-1,2,4-триазол бромистокислый - 15%

2. 1,2,3 триазол бромистокислый - 5%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №25.

1. 4-амино-1,2,4-триазол бромистокислый - 15%

2. 1,2,3 триазол бромистокислый - 10%

3. ПАВ - 0,1%

4. вода - остальное.

Пример №26.

1. 4-амино-1,2,4-триазол бромистокислый - 15%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №27.

1. 4-амино-1,2,4-триазол бромистокислый - 15%

2. семикарбазид бромистокислый - 10%

3. гидразин бромистокислый - 8%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №28.

1. 4-амино-1,2,4-триазол бромистокислый - 15%

2. семикарбазид бромистокислый - 15%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №29.

1. семикарбазид бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №30.

1. семикарбазид бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. гидразин бромистокислый - 8%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №31.

1. семикарбазид бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. гидразин бромистокислый - 10%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №32.

1. семикарбазид бромистокислый - 10%

2. 4-амино-1,2,4-триазол бромистокислый - 15%

3. гидразин бромистокислый - 12%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №33.

1. 1,2,3-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №34.

1. 1,2,3-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 8%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №35.

1. 1,2,3-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 10%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №36.

1. 1,2,3-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 12%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №37.

1. 4-амино-1,2,4-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 4%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №38.

1. 4-амино-1,2,4-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 8%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №39.

1. 4-амино-1,2,4-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый - 10%

4. ПАВ - 0,1%

5. вода - остальное.

Пример №40.

1. 4-амино-1,2,4-триазол бромистокислый - 10%

2. семикарбазид бромистокислый - 5%

3. гидразин бромистокислый -12%

4. ПАВ - 0,1%

5. вода - остальное.

В составе флюса для низкотемпературной пайки меди и латуни качестве поверхностно-активных веществ используются неионогенные ПАВ.

Приведенные примеры не исчерпывают все возможные составы флюсов с использованием заявляемой активной основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСЕРВИРУЮЩИЙ ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1994 |

|

RU2056990C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2243074C1 |

| ФЛЮС ДЛЯ ПАЙКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ С ПРИМЕНЕНИЕМ ЭТОГО ФЛЮСА | 1994 |

|

RU2080228C1 |

| Флюс для низкотемпературной пайки меди и ее сплавов | 1983 |

|

SU1123817A1 |

| Флюс для пайки легкоплавкими припоями | 1983 |

|

SU1114507A1 |

| Флюс для низкотемпературной пайки | 1980 |

|

SU863266A1 |

| Флюс для низкотемпературной пайки латуни | 1986 |

|

SU1333515A1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2005 |

|

RU2285600C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463144C2 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2001 |

|

RU2204466C2 |

Изобретение может быть использовано для низкотемпературной пайки оловянно-свинцовыми припоями цветных металлов или их сплавов, например меди, при изготовлении радиаторов, отопителей, теплообменников и другого автомобильного оборудования. Активная основа флюса содержит смесь солей, выбранных из 4-амино-1,2,4-триазол бромистокислый, 1,2,3-триазол бромистокислый, имидазол бромистокислый, 5-амино-тетразол бромистокислый, бензотриазол бромистокислый, гидразин гидробромид, семикарбазид бромгидрат. Использованные в основе соли органических полиазотистых оснований имеют линейную или циклическую структуру и содержат 2 или более атомов азота. Одно или несколько из них является сильным основанием, обеспечивающим нейтральность флюса. Использование активной основы флюса обеспечивает уменьшение коррозионной активности флюса при одновременном увеличении его флюсующей активности. 1 з.п. ф-лы, 1 табл.

1. Активная основа флюса для низкотемпературной пайки, содержащая бромиды органических полиазотистых оснований, отличающаяся тем, что в качестве бромидов органических полиазотистых оснований она включает смесь солей, выбранных из 4-амино-1,2,4-триазол бромисто-кислый, 1,2,3-триазол бромисто-кислый, имидазол бромисто-кислый, 5-амино-тетразол бромисто-кислый, бензотриазол бромисто-кислый, гидразин гидробромид, семикарбазид бромгидрат.

2. Активная основа флюса по п.1, отличающаяся тем, что использованные в ней бромиды органических полиазотистых оснований имеют линейную или циклическую структуру и содержат 2 или более атомов азота, при этом одно или несколько из них является сильным основанием для обеспечения нейтральности флюса.

| ФЛЮС ДЛЯ ПАЙКИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ С ПРИМЕНЕНИЕМ ЭТОГО ФЛЮСА | 1994 |

|

RU2080228C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU2008159C1 |

| Флюс для пайки и лужения меди | 1985 |

|

SU1299751A1 |

| JP 4100692 А, 02.04.1992 | |||

| JP 5318170 А, 03.12.1993 | |||

| JP 5245689 А, 24.09.1993. | |||

Авторы

Даты

2012-02-10—Публикация

2009-11-30—Подача