Изобретение относится к устройствам для гранулирования материалов методом экструзии и может быть использовано в химической промышленности для гранулирования пастообразных материалов.

Известна конструкция экструзионной головки, содержащей корпус с отверстием для подачи расплава пластмассы, размещенный в корпусе цилиндрический коллектор и решетку с формующими отверстиями, рабочая поверхность которой выполнена по политропической кривой [Авторское свидетельство СССР 653124, МКИ В 29 F 3/04, 1979. Бюл. 11].

Недостатком такой экструзионной головки является использование в формуле, определяющей криволинейный профиль решетки, реологических параметров, нахождение которых для некоторых пастообразных материалов невозможно.

Наиболее близкой по технической сущности к данному изобретению является многоручьевая экструзионная головка для полимерных материалов, содержащая корпус с подводящим каналом, многоканальный мундштук с выступом, размещенный в корпусе и обращенный выступом в сторону подводящего канала, снабженная обтекателем, выполненным в виде направляющей втулки с гиперболическим рабочим профилем, причем выступ многоканального мундштука выполнен в виде однополюсного гиперболоида вращения [Авторское свидетельство СССР 1595665, кл. В 29 С 47/30, 1990. Бюл. 36].

Недостатком этой головки является сложность конструкции многоканального мундштука с направляющим выступом, выполненным в виде однополюсного гиперболоида вращения, а также значительная толщина многоканального мундштука, вследствие чего уменьшается производительность экструзионной головки и ухудшается качество гранул из пастообразного материала.

Изобретение направлено на решение задачи увеличения производительности, повышения качества гранул и упрощения конструкции экструзионной головки.

Указанная задача решается за счет того, что экструзионная головка для гранулирования пастообразных материалов содержит корпус с питающим каналом для подачи гранулируемого материала, прижимной фланец и фильеру с формующими каналами переменной длины, причем выпуклый профиль поперечного сечения фильеры обращен в сторону питающего канала и выполнен в виде квадратичной параболы, а отношение длины формующих каналов фильеры к диаметру ее выпуклой поверхности находится в пределах от 0,1 до 0,3 и имеет максимальное значение в центре фильеры.

Технический результат, обеспечиваемый экструзионной головкой для гранулирования пастообразных материалов, выражается в повышении качества гранул благодаря тому, что отношение длины формующих каналов фильеры к диаметру ее выпуклой поверхности находится в пределах от 0,1 до 0,3, а также из-за выбора оптимальной геометрии выпуклой поверхности фильеры; в увеличении производительности за счет уменьшения гидравлического сопротивления экструзионной головки; в упрощении конструкции экструзионной головки вследствие того, что профиль поперечного сечения фильеры выполнен в виде квадратичной параболы.

Толщина фильеры выбрана опытным путем исходя из отношения длины формующих каналов фильеры к диаметру ее выпуклой поверхности, которое находится в пределах от 0,1 до 0,3 и имеет максимальное значение в центре фильеры.

Если данное отношение меньше 0,1, то гранулы не образуются или крошатся даже при незначительном механическом воздействии (при пересыпании, транспортировании, дозировании и т.д.).

В случае если данное отношение находится в пределах от 0,1 до 0,3, образующиеся гранулы имеют достаточную прочность и качество.

Если отношение длины формующих каналов фильеры к диаметру ее выпуклой поверхности больше 0,3, в экструзионной головке происходит процесс деструкции пастообразного материала, в случае переработки пастообразного материала, содержащего воду - его гидролиз, формующие каналы фильеры забиваются, вследствие чего производительность и качество гранул значительно снижаются.

С увеличением толщины фильеры, а следовательно, и длины формующих каналов растет гидравлическое сопротивление головки, что в свою очередь снижает производительность. Из-за того что длина формующих каналов фильеры не превышает 30% от диаметра ее выпуклой поверхности, увеличивается производительность экструзионной головки.

Качественный гранулированный материал должен обладать размерной точностью гранул. Скорость истечения гранулируемого материала в центре фильеры выше, чем на периферии, поэтому для достижения размерной точности гранул необходимо обеспечить равномерность их выхода. В данном изобретении выравнивание линейных скоростей выхода гранул обеспечивается уменьшением гидравлического сопротивления на периферийных участках фильеры вследствие того, что длина формующих каналов уменьшается от центра фильеры к ее периферии по квадратичному закону.

При известной толщине фильеры в центре необходимую площадь ее поперечного сечения определяют подбором коэффициента сжатия ветвей параболы, обеспечивая тем самым выполнение условия равенства перепада давления по сечению формующего канала экструзионной головки.

Для упрощения изготовления экструзионной головки профиль поперечного сечения фильеры выбран в виде квадратичной параболы.

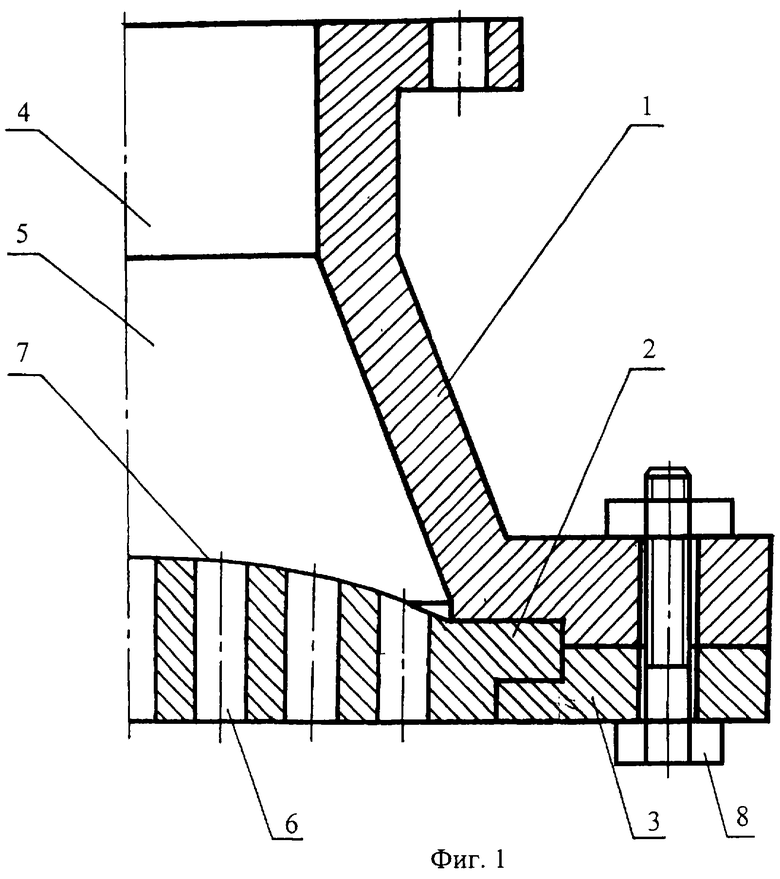

На фиг.1 показан поперечный разрез экструзионной головки для гранулирования пастообразных материалов, на фиг.2 - поперечный разрез фильеры.

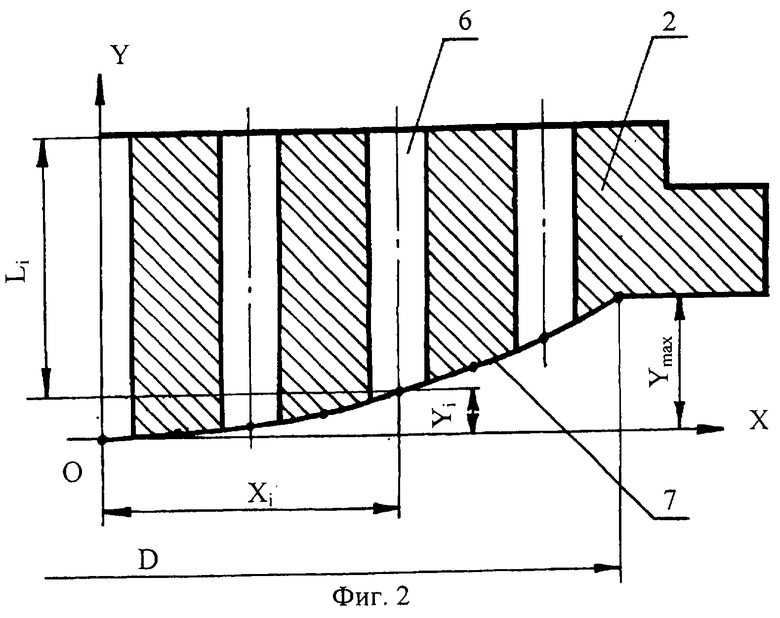

Экструзионная головка для гранулирования пастообразных материалов в соответствии с фиг. 1 состоит из корпуса 1, фильеры 2 и прижимного фланца 3, крепящегося к корпусу при помощи болтового соединения 8. Питающий канал головки образован цилиндрическим каналом 4 для подачи гранулируемого материала, переходящим в конический канал 5, и формующими каналами 6, выполненными в фильере 2. Выпуклая поверхность фильеры 2 спрофилирована по квадратичной параболе 7, а формующие каналы 6 имеют переменную длину, уменьшающуюся от центра фильеры 2 до ее краев.

Экструзионная головка для гранулирования пастообразных материалов работает следующим образом.

Гранулируемый материал через цилиндрический канал 4 подается в конический канал 5, где равномерно распределяется по его сечению, и выходит через формующие каналы 6 переменной длины, образуя гранулы.

Давление в канале головки уменьшается по мере удаления от его центра к периферии. Выравнивание давления в канале головки обеспечивается благодаря тому, что выпуклый профиль 7 поперечного сечения фильеры 2 выполнен по квадратичной параболе в соответствии с фиг.1.

Предлагаемое изобретение наиболее полезно для грануляции пастообразных материалов.

Экспериментальные исследования экструзионной головки для гранулирования пастообразных материалов проводились на опытной установке с экструдером АТЛ-45, имеющим червяк длиной 1125 мм и диаметром 45 мм. Гранулированию подвергали смесь 30% раствора ортофосфата натрия и триполифосфата натрия при их массовом соотношении 1:2. Оптимальный режим гранулирования методом экструзии данной смеси: температура в пределах 50-60oС при создаваемом давлении в пределах 1,5-2,0 МПа.

Экструзионная головка имела следующие размеры: ширина корпуса 140 мм, длина 150 мм, высота 140 мм, диаметр цилиндрического питающего канала 50 мм, диаметр выпуклой поверхности фильеры 70 мм, толщина фильеры в ее центре 20 мм, диаметр формующих каналов фильеры 6 мм, шаг между ними 10 мм.

Получали прочные гранулы четкой цилиндрической формы с ровной гладкой поверхностью и одинаковой длиной.

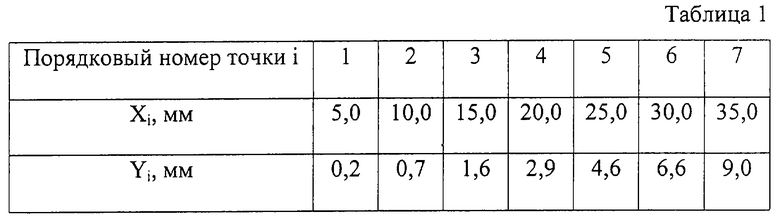

Выпуклый профиль поперечного сечения фильеры описывался уравнением Y = КX2, где Y - ордината точек параболы, мм; К - коэффициент сжатия ветвей параболы, мм-1; Х - абсцисса точек параболы, мм.

Для экспериментальной конструкции экструзионной головки для гранулирования пастообразных материалов коэффициент сжатия ветвей квадратичной параболы К = 0,0073 мм-1 при высоте выпуклой поверхности Ymax = 9 мм.

На фиг.2 показан поперечный разрез фильеры, построение выпуклого профиля которого выполняли следующим образом.

Принимая за начало координат точку О пересечения оси фильеры 2 с ее выпуклым профилем 7, координатные оси расположили в соответствии с фиг.2. Разметку производили от центра фильеры к ее краю. Задавая расстояние от центра до края фильеры с шагом 5 мм и подставляя его вместо Х в уравнение Y = КХ2, получали соответствующее значение Y.

Результаты расчетов свели в табл.1.

Сведенные в таблицу размеры определяют выпуклый профиль поперечного сечения фильеры, с их помощью можно провести разметку фильеры при ее изготовлении.

После профилирования выпуклого профиля фильеры в ней высверливались формующие каналы 3 диаметром 6 мм с шагом 10 мм.

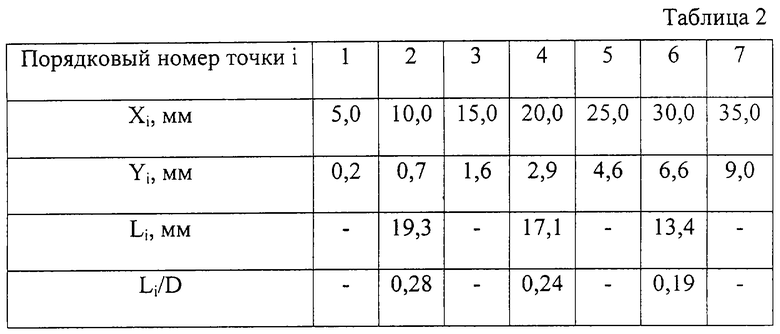

Для нахождения длин формующих каналов Li из толщины фильеры в ее центре вычитали соответствующие им значения Yi. Затем вычисляли отношение длины формующих каналов фильеры к диаметру ее выпуклой поверхности Li/D.

Результаты вычислений свели в табл.2.

В соответствии с таблицей отношение длин формующих каналов фильеры к диаметру ее выпуклой поверхности находится в пределах от 0,1 до 0,3.

Изобретение позволяет повысить качество гранул за счет того, что толщина фильеры выбрана исходя из отношения длины формующих каналов фильеры к диаметру ее выпуклой поверхности, которое находится в пределах от 0,1 до 0,3 и имеет максимальное значение в центре фильеры, так, чтобы обеспечить формирование гранул с достаточной прочностью, достичь равномерного выхода гранулированного материала из фильеры на всех ее участках; решает задачу увеличения производительности из-за незначительной толщины фильеры; упрощает конструкцию экструзионной головки благодаря тому, что выпуклый профиль поперечного сечения головки выполнен в виде квадратичной параболы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ГРАНУЛИРОВАНИЯ ИЗМЕЛЬЧЕННЫХ ВТОРИЧНЫХ ПОЛИМЕРОВ | 2007 |

|

RU2350466C2 |

| ТРЕХРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СТРОИТЕЛЬНОГО ШТАПИКА | 2001 |

|

RU2194618C2 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ РИФЛЕНЫХ ЛИСТОВ | 2002 |

|

RU2203184C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 2000 |

|

RU2183502C2 |

| ОБОЛОЧКА ТРУБОПРОВОДА ДЛЯ ЛОКАЛИЗАЦИИ УТЕЧЕК | 2001 |

|

RU2194902C1 |

| УСТРОЙСТВО ВАЛЬЦОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ РИФЛЁНЫХ ЛИСТОВ | 2000 |

|

RU2250165C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЕЙ ЛОПАТОК ГИДРАВЛИЧЕСКИХ ТУРБИН ТУРБОБУРОВ | 1993 |

|

RU2098656C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ СТРОИТЕЛЬНОЙ ПРОФИЛЬНОЙ РЕЙКИ | 2007 |

|

RU2338643C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2002 |

|

RU2215113C1 |

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

Изобретение относится к устройствам для гранулирования материалов методом экструзии и может быть использовано в химической промышленности для гранулирования пастообразных материалов. Экструзионная головка содержит корпус с питающим каналом для подачи гранулируемого материала, прижимной фланец и фильеру. Фильера имеет формующие каналы переменной длины и выпуклую поверхность, обращенную в сторону питающего канала. Выпуклый профиль поперечного сечения фильеры выполнен в виде квадратичной параболы. Отношение длины формующих каналов фильеры к диаметру ее выпуклой поверхности находится в пределах от 0,1 до 0,3 и имеет максимальное значение в центре фильеры. Изобретение позволяет повысить прочность и размерную точность гранул, уменьшить гидравлическое сопротивление экструзионной головки. 2 ил., 2 табл.

Экструзионная головка для гранулирования пастообразных материалов, содержащая корпус с питающим каналом для подачи гранулируемого материала, прижимной фланец и фильеру с формующими каналами переменной длины, выпуклая поверхность которой обращена в сторону питающего канала, отличающаяся тем, что выпуклый профиль поперечного сечения фильеры выполнен в виде квадратичной параболы, причем отношение длины формующих каналов фильеры к диаметру ее выпуклой поверхности находится в пределах от 0,1 до 0,3 и имеет максимальное значение в центре фильеры.

| Многоручьевая экструзионная головка для полимерных материалов | 1988 |

|

SU1595665A1 |

| Экструзионная головка | 1975 |

|

SU653124A1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

| ОБРАБОТКА 3D ОТОБРАЖЕНИЯ СУБТИТРОВ | 2009 |

|

RU2517402C2 |

| US 3452394 A, 01.07.1969 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ ГРУШ | 2010 |

|

RU2421041C1 |

Авторы

Даты

2003-05-27—Публикация

2002-03-22—Подача