Изобретение относится к горной промышленности, а именно к транспортным средствам, используемым при добыче полезных ископаемых подземным способом или при проходке горных выработок.

Известно транспортное средство, преимущественно шахтный вагон, содержащее кузов, оборудованный донным конвейером, выполненный из шарнирно соединенных с поперечно расположенной горизонтальной осью передней подъемной и задней неподъемной секций, кабину, шарнирно закрепленную своей задней частью сбоку на подъемной секции кузова с возможностью поворота подъемной секции в продольной вертикальной плоскости, корректирующую шарнирную тягу, продольно смонтированную одним концом на борту неподъемной секции кузова, а другим - вверху задней части кабины и гидроцилиндры, расположенные снаружи бортов в их верхней части, одни концы каждого из которых шарнирно закреплены на кронштейнах боковых бортов подъемной секции, а другие - на кронштейнах боковых бортов неподвижной секции, причем боковые борта передней подъемной секции расположены внутри между боковыми бортами задней неподъемной секции кузова, а гидроцилиндры смонтированы под углом друг к другу в плане и расстояние между шарнирами крепления гидроцилиндров, расположенных на передней секции кузова, меньше, чем на задней секции кузова, при этом шарнирные узлы крепления гидроцилиндров выполнены шаровыми (а.с. СССР 1675136, кл. В 60 Р 1/38, 1989).

Недостатками известного транспортного средства - шахтного вагона являются кузов, выполненный из шарнирно связанных передней подъемной и задней неподъемной секций, что не обеспечивает необходимой жесткости вагона, не имеющего рамы. Кабина, шарнирно закрепленная своей задней частью сбоку на подъемной секции кузова, корректирующая шарнирная тяга и боковые гидроцилиндры, при взаимодействии которых с подвижной и неподъемной секциями затрачивается лишняя энергия, вызывающая повышенный расход электроэнергии, неудобства машиниста вагона и просыпь горной массы между секциями. Кроме того, наличие шарнирных соединений и тяги требуют постоянного технического обслуживания, связанного с регулировочными работами, что повышает трудоемкость обслуживания и эксплуатационные расходы.

Известен также вагон шахтный самоходный 2BC-15, включающий кузов, шарнирно установленный на шасси с пневмоколесным ходом и состоящий из правого, левого и заднего бортов, жестко связанных с рамой, в которых смонтирован скребковый конвейер, шасси вагона, состоящее из рамы хода с двумя мостами, кабину, выводное устройство, рулевое управление, редуктора, двигатели, карданную передачу и тормоза (Шахтные самоходные вагоны. Автор Бреннер В.А., Бауман А, В. , Кожанов С.К., Шендерович Ю.М., М., изд-во "Недра", 1972, с. 122-133).

Недостатками известного вагона являются: кузов ступенчатой формы с большим количеством карманов и высоким задним бортом, узкий скребковый конвейер, малая скорость цепи и, как следствие, продолжительное время разгрузки, отсутствие механизма натяжения скребковой цепи, недостаточная жесткость вагона, его рамы и шасси, открытая сверху кабина машиниста.

Наиболее близким к предложенному по технической сущности и достигаемому результату является вагон шахтный самоходный 5ВС-15М, включающий кузов с боковыми и задним бортами с оборудованным в днище скребковым конвейером, установленным на раме вагона, вдоль его продольной оси и имеющим приводную станцию и устройство натяжения цепи конвейера, устройство изменения высоты разгрузки вагона, ходовую часть с трансмиссией, двигатели, насосную станцию, редукторы, выводное устройство, рулевое управление, тормоза и кабину (ЦНИИТЯЖМАШ. Погрузочно-разгрузочное и транспортное оборудование для горнодобывающей промышленности. Отраслевой каталог. 20-91-03. М., 1991, с.56-57) - принято за прототип.

К недостаткам прототипа также относятся высокий задний борт кузова, мешающий загрузке вагона, большое количество карманов и ниш внутри кузова, мешающих его разгрузке и требующих использования дополнительного ручного труда для их расчистки, необходимость подъема всего кузова при расчистке вагона, требующая излишней затраты энергии подъема, недостаточная жесткость кузова, снижающая срок его службы, ручное механическое натяжение цепи скребкового конвейера, питание привода механизмов маслостанции и конвейера от одного электродвигателя, а именно привод с насосом маслостанции осуществляется через обгонную муфту, что снижает маневренность и скорость управления вагоном.

Сущность изобретения заключается в том, что вагон шахтный самоходный включает кузов с боковыми и задним бортами с оборудованным в днище скребковым конвейером, установленным на раме вагона вдоль его продольной оси и имеющим приводную станцию и устройство натяжения цепи конвейера, ходовую часть с трансмиссией, двигатели, насосную станцию, редукторы, рулевое управление, тормоза и кабину, отличается тем, что рама выполнена жесткой пространственной конструкции с боковинами, поверху усиленными накладками и понизу усиленными жестко связанными с ними плитами и жестко установленными между накладками боковин выше плит, продольно расположенными рештаками скребкового конвейера, причем передняя часть рамы выполнена с шарнирно установленным в продольной вертикальной плоскости подъемным носком с рештаками и приводным валом скребкового конвейера, а задняя часть рамы имеет связанную с ней корму и снабжена продольными направляющими, в которых расположен натяжной вал скребкового конвейера.

Кроме того, накладки могут быть выполнены с крепежными отверстиями, с которыми жестко с возможностью снятия и перестановки связаны боковые борта кузова, а кузов имеет прямоугольно-трапециевидную сглаженную форму.

Кроме того, передняя часть рамы понизу может быть снабжена проушиной с шарнирно связанным гидроцилиндром подъема, другая сторона которого также шарнирно связана с основанием носка, который имеет встречную проушину, причем гидроцилиндр подъема расположен с возможностью поворота в вертикальной плоскости при подъеме носка.

Кроме того, подъемный носок в поперечном сечении может быть выполнен из связанных между собой рештаков скребкового конвейера с жестко прикрепленными к ним понизу листами и с боков боковыми листами, причем на сопряжениях внутренних сторон боковых листов с верхними полками рештаков жестко установлены усиливающие косынки.

Кроме того, вагон может быть снабжен отдельным гидродвигателем привода скребкового конвейера.

Кроме того, вагон может быть снабжен гидравлическим устройством натяжения цепи скребкового конвейера, в котором напротив продольных направляющих натяжного вала с возможностью продольного перемещения, снаружи обеих сторон рамы установлены Г-образные ползуны, одно плечо каждого из которых связано с натяжным валом, а другое плечо выполнено с гнездом под головку гицроцилиндра натяжения цепи скребкового конвейера и шарнирно связано с ним, причем другая сторона цилиндра натяжения шарнирно связана с проушиной, жестко установленной на раме вагона напротив продольной направляющей, а цилиндр натяжения снабжен гидрозамком.

Технический результат заявленного изобретения заключается в повышении прочности и жесткости рамы и кузова вагона, что увеличивает срок их службы, увеличивает межремонтные сроки, а значит снижает эксплуатационные расходы. Наличие подъемного носка позволяет, не поднимая кузова вагона, производить его разгрузку на необходимую высоту, что снижает расход энергии на подъем всего кузова. Установка съемных бортов и наличие съемной кормы обеспечивает дополнительные преимущества кузова при осмотре и ремонте, а придание кузову прямоугольно-трапециевидной сглаженной формы улучшает его разгрузку и исключает использование ручного труда при этом. К техническому результату изобретения относится и раздельное включение маслостанции от электродвигателя и привода конвейера от гидродвигателя, который к тому же обеспечивает реверс хода конвейера, и гидравлическое натяжение скребковой цепи конвейера с фиксацией натяжения с помощью гидрозамка. В целом технический результат выражается в повышении срока службы вагона и межремонтных сроков, снижении эксплуатационных расходов, увеличении времени производительной работы вагона, снижении его простоев и просыпании перевозимой горной массы.

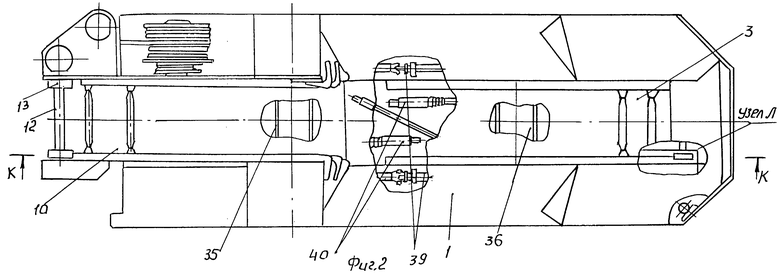

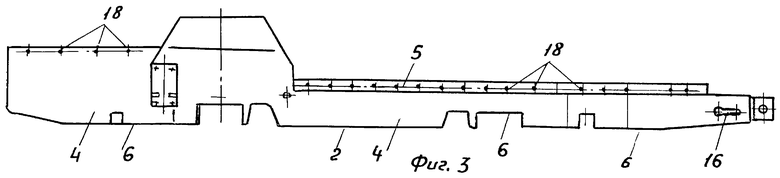

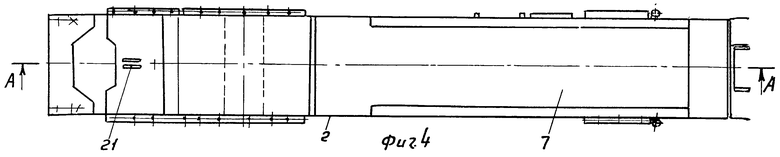

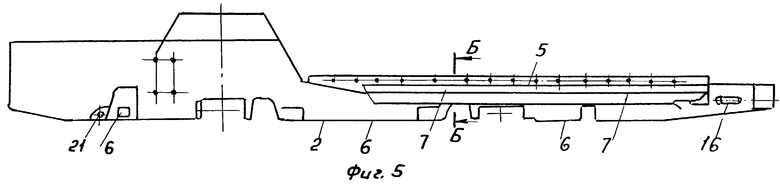

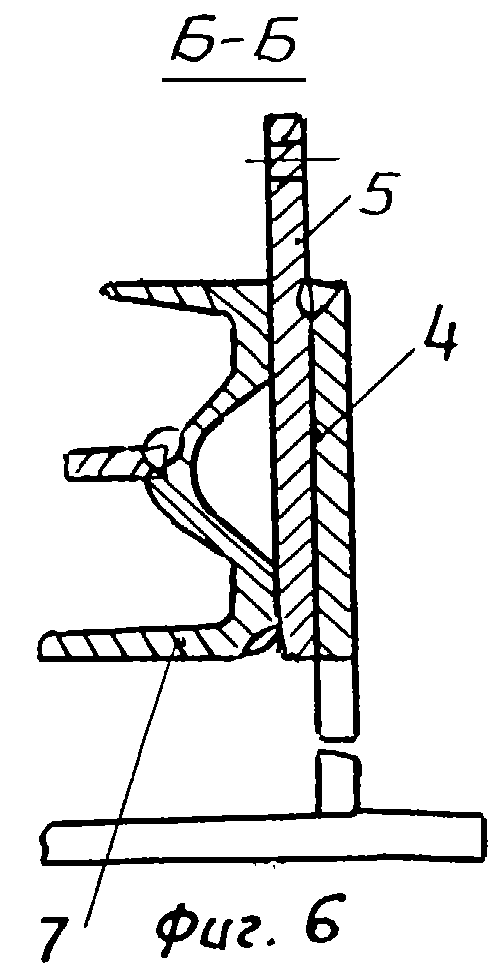

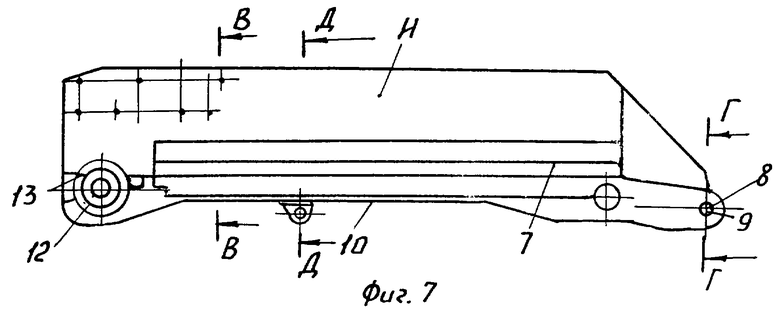

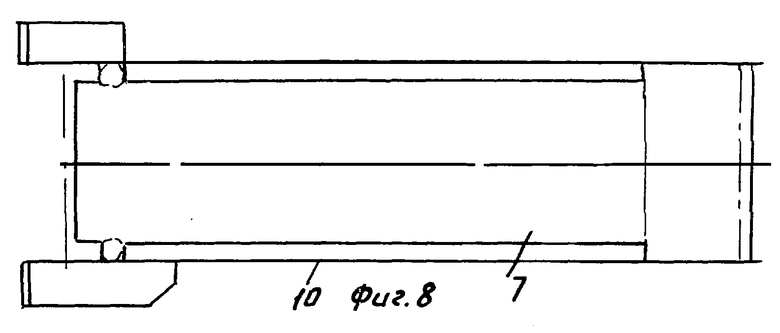

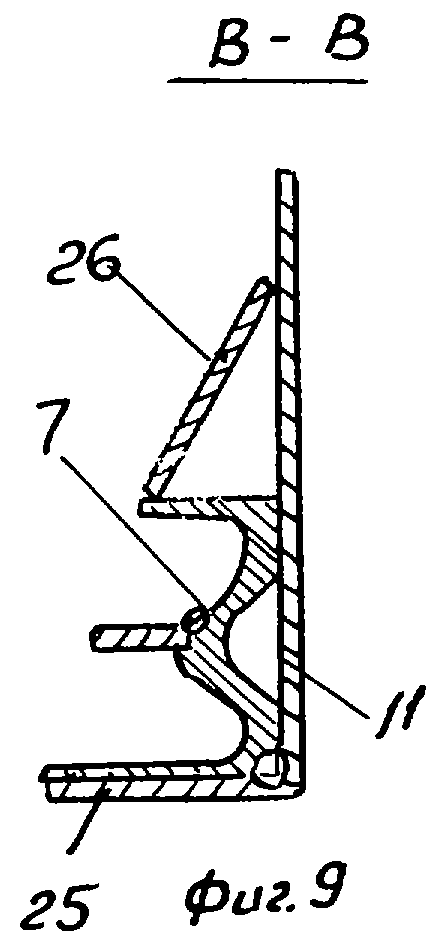

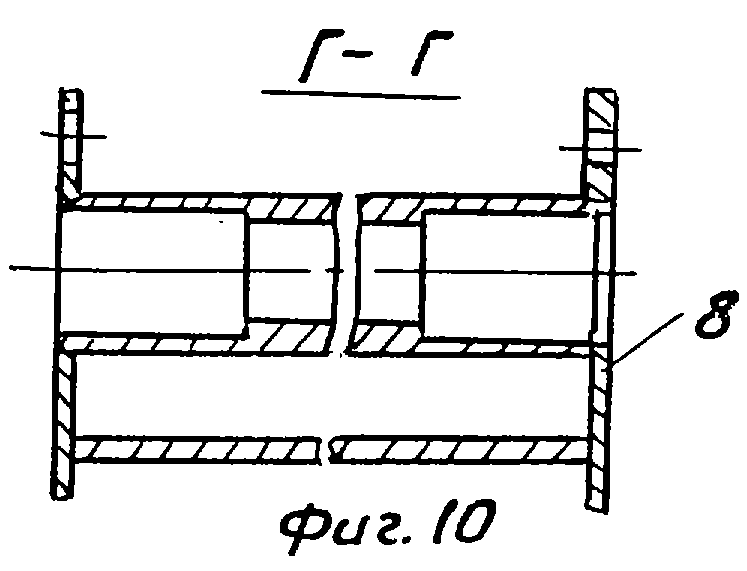

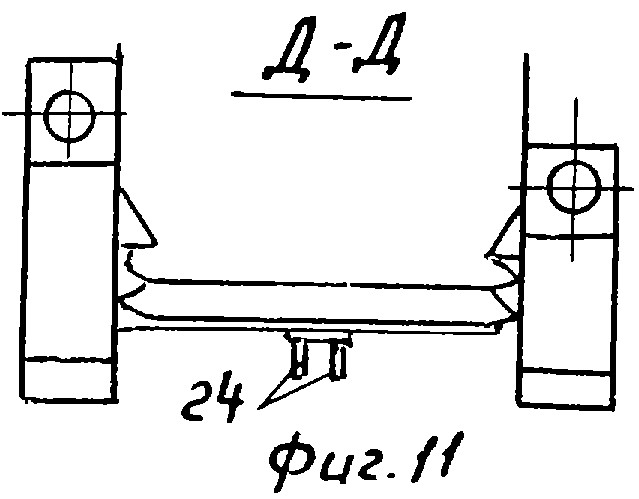

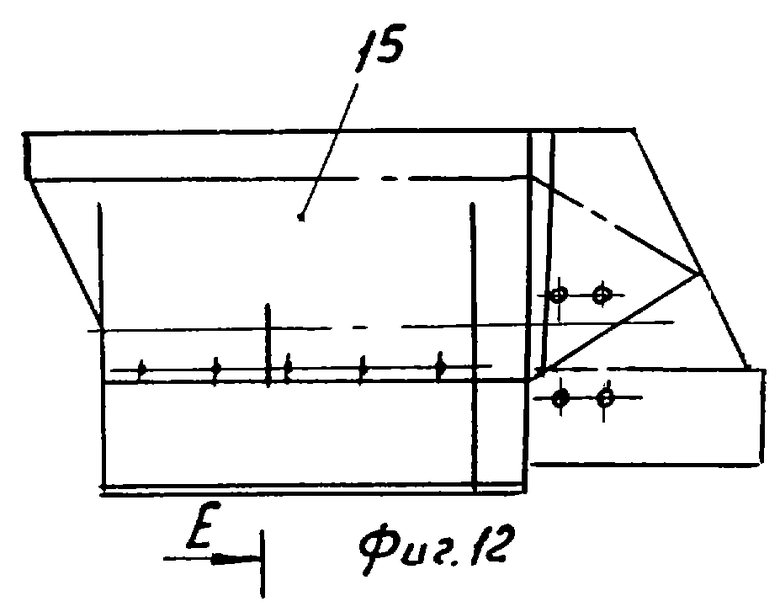

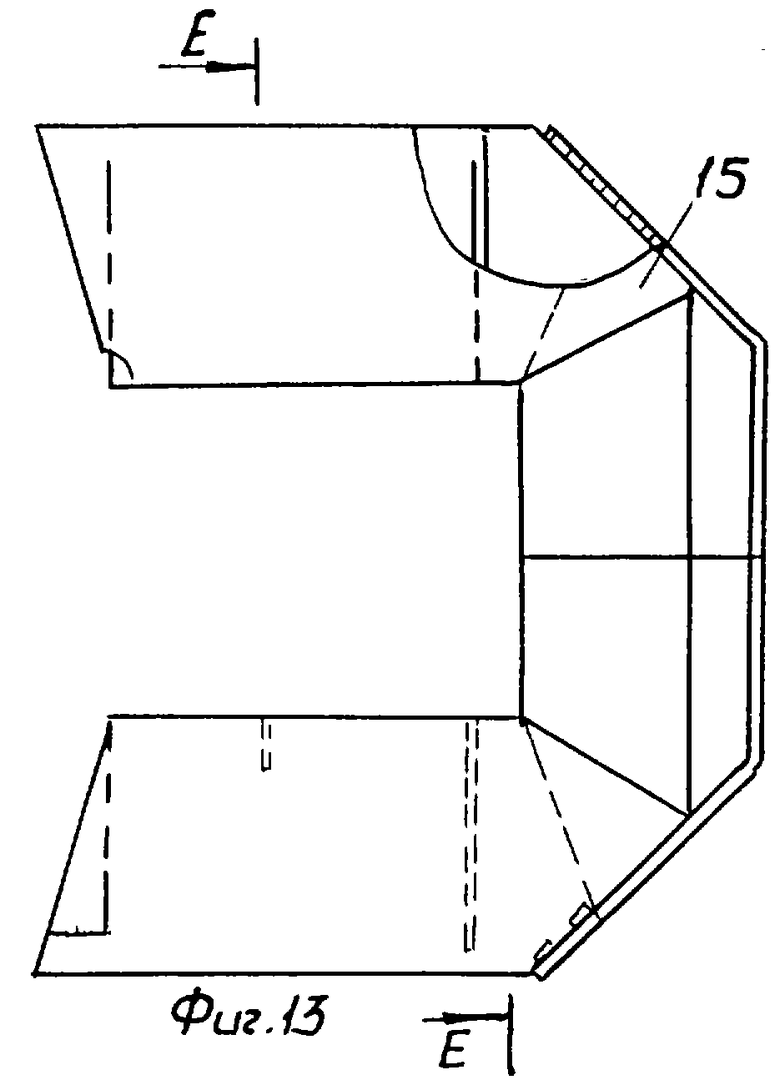

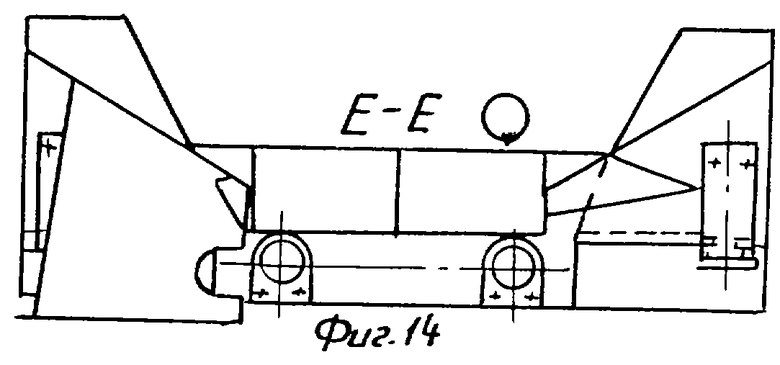

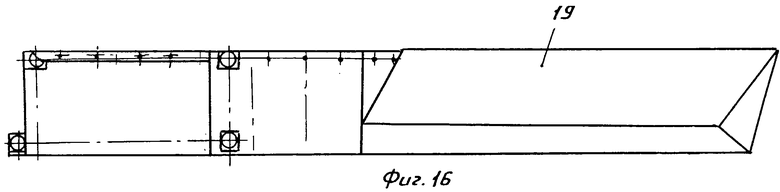

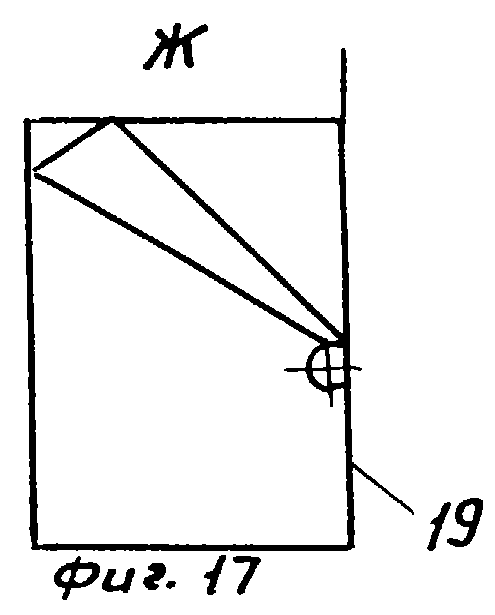

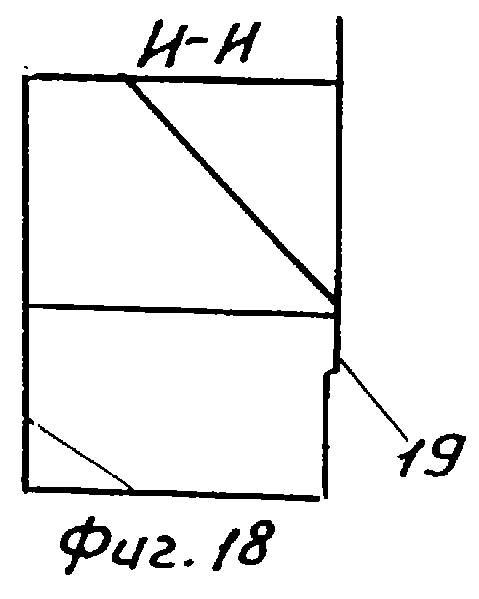

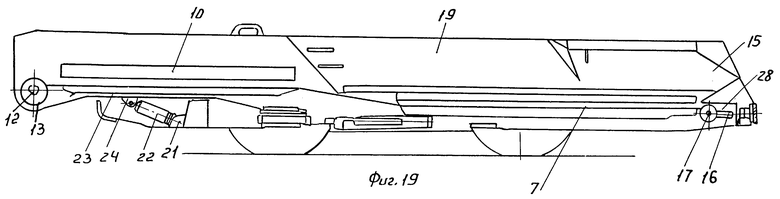

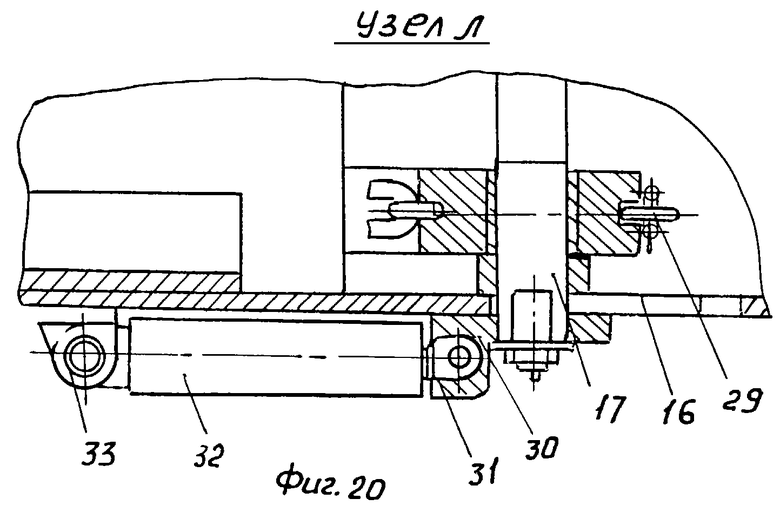

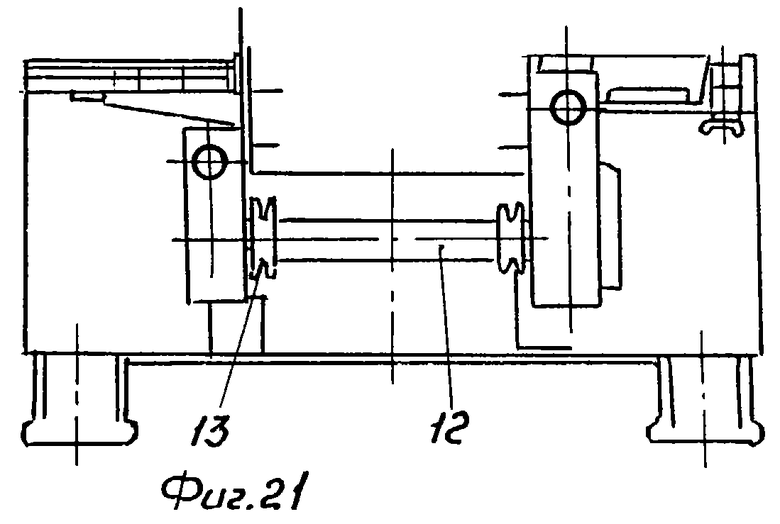

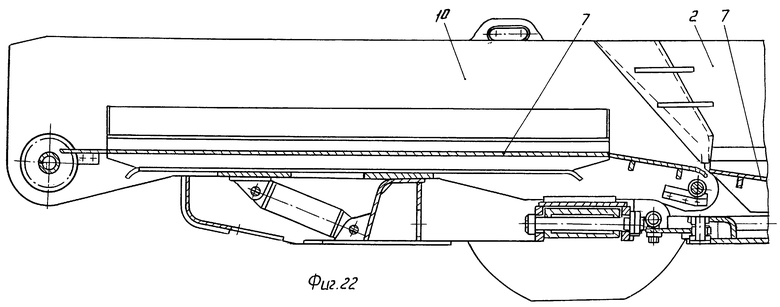

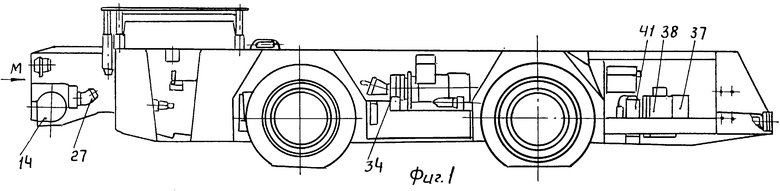

На фиг. 1 показан общий вид вагона, вид сбоку; на фиг.2 - то же, что на фиг. 1, вид сверху; на фиг.3 - рама вагона, вид сбоку; на фиг.4 - то же, что на фиг. 3, вид сверху; на фиг.5 - вид А-А на фиг.4; на фиг.6 - вид Б-Б на фиг.5; на фиг.7 - подъемный носок, вид сбоку; на фиг, 8 - то же, что на фиг. 7, вид сверху; на фиг.9 - вид В-В на фиг.7; на фиг.10 - вид Г-Г на фиг.7; на фиг. 11 - вид Д-Д на фиг.7; на фиг.12 - корма, вид сбоку; на фиг.13 - то же, что на фиг. 12 -вид сверху; на фиг.14 - вид Е-Е на фиг.13; на фиг.15 - вид сбоку борта вагона; на фиг.16 - то же, что на фиг.15 - вид сверху; на фиг.17 - вид по Ж на фиг.15; на фиг.18 - вид по И-И на фиг.15; на фиг.19 - вид К-К на фиг. 2; на фиг.20 - узел Л на фиг.2; на фиг.21 - вид по М на фиг.1; на фиг.22 - продольный разрез вагона.

Вагон шахтный самоходный включает кузов 1, установленный на раме 2 вагона с оборудованным в днище скребковым конвейером 3 вдоль его продольной оси. Рама 2 выполнена жесткой пространственной конструкции с жесткими боковинами 4, поверху усиленными накладками 5 и понизу усиленными жестко связанными с ними плитами 6 и жестко установленными между накладками боковин, выше плит, продольно расположенными рештаками 7 скребкового конвейера 3 (фиг.2-7). Рештаки 7 скребкового конвейера 3 выполнены из двух Σ-образных профилей полками, направленными друг навстречу другу и жестко связанными листами (фиг.9, 11). Передняя часть рамы 2 выполнена с шарнирно установленным в продольной вертикальной плоскости на обводном барабане 8, через который проходит установленный на раме натяжной вал 9, подъемным носком 10, состоящим из связанных между собой боковыми листами 11 рештаков 7 скребкового конвейера 3 (фиг. 7-11, 22). На конце подъемного носка 10 скребкового конвейера 3 жестко установлен приводной вал 12 со сбрасывающей звездочкой 13, кинематически связанные с приводом 14 скребкового конвейера (фиг.1, 2, 7). Задняя часть рамы 2 имеет жестко, например, с помощью болтов, связанную с ней корму 15. В боковинах 4 задней части рамы 2 выполнены продольные направляющие 16, в которых размещен натяжной вал 17 скребкового конвейера 3 (фиг.3, 19). Накладки 5 выполнены с крепежными отверстиями 18, с которыми жестко с возможностью снятия и перестановки, например, с помощью болтов связаны боковые борта 19 кузова 1 и корма 15, в которых выполнены встречные крепежные отверстия 20, а кузов имеет прямоугольно-трапециевидную сглаженную форму (фиг.2, 14, 19). Передняя часть рамы 2 понизу снабжена проушиной 21 с шарнирно связанным гидроцилиндром 22 подъема, другая сторона которого также шарнирно связана с основанием 23 подъемного носка 10, который имеет встречную проушину 24, причем гидроцилиндр подъема расположен с возможностью поворота в вертикальной плоскости при подъеме носка (фиг.19). Подъемный носок 10 в поперечном сечении выполнен из связанных между собой рештаков 7 скребкового конвейера 3 с жестко прикрепленными к ним понизу листами 25 и с боков боковыми листами 11, причем на сопряжениях внутренних сторон боковых листов с верхними полками рештаков 7 жестко установлены усиливающие косынки 26 (фиг.9). Привод 14 скребкового конвейера 3 снабжен отдельным гидродвигателем 27 (фиг.1). Вагон снабжен гидравлическим устройством 28 натяжения скребковой цепи 29 конвейера 3, в котором напротив продольных направляющих 16 натяжного вала 17 с возможностью продольного перемещения снаружи обеих сторон рамы 2, установлены Г-образные ползуны 30, одно плечо которого связано с натяжным валом 17, а другое плечо ползуна выполнено с гнездом 31 под головку цилиндра натяжения 32 цепи и шарнирно связано с ним. Другая сторона цилиндра натяжения 32 шарнирно связана с задней проушиной 33, жестко установленной на раме 2 вагона вдоль продольной направляющей 16 (фиг.19, 20). Цилиндр натяжения 32 снабжен гидрозамком (не показан). Гидравлика вагона самоходного питается от насосной станции 34. Кроме того, самоходный вагон имеет передний мост 35 и задний мост 36, двигатель хода 37 с редуктором 38 карданные валы 39, рулевое управление 40 и тормоза 41 (фиг.1, 2).

Вагон шахтный самоходный работает следующим образом.

После загрузки вагона его доставляют к месту разгрузки и затормаживают. В зависимости от высоты, на которую предполагают разгружать вагон, устанавливают подъемный носок 10 таким образом, чтобы приводной вал 12 со сбрасывающей звездочкой 13 скребкового конвейера 3 находился над листом разгрузки. При необходимости подъема или опускания носка 10 включают насосную станцию 27 и с помощью распределительной запорной арматуры (не показана) подают рабочую жидкость под давлением в гидроцилиндр 22 подъема или опускания подъемного носка 10. При распоре или сокращении гидроцилиндра 22 последний поворачивается в вертикальной плоскости относительно проушины 21 и встречной проушины 24. Подъемный носок 10 поворачивается относительно натяжного вала 9 скребкового конвейера 3 с жестко установленными на раме отводным барабаном 8. Вместе с подъемным носком 10 поворачиваются закрепленные на нем рештаки 7 конвейера 3, боковые листы 11, приводный вал 12 со сбрасывающей звездочкой 13, листы 25, усиливающие косынки 26. После окончания разгрузки кузова 1 вагона сокращают гидроцилиндр подъема 22 и запирают его, тем самым опустив и зафиксировав подъемный носок. После этого вагон вновь следует к месту загрузки.

В случае, если цепь 29 скребкового конвейера 3 ослабнет и потребуется ее натяжение, используют гидровлическое, полностью механизированное устройство 28 натяжения цепи. Для натяжения скребковой цепи 29 включают насосную станцию 34 и подают рабочую жидкость под давлением на раздвижку цилиндров 32 натяжения цепи. При распоре цилиндров 32 натяжения цепи последний одной стороной распирается в заднюю проушину 33, жестко закрепленную на раме 2 вагона вдоль продольной направляющей 16, а другой стороной в гнездо 31 Г-образного ползуна 30, который, перемещаясь по направляющей 16 (на фиг.20 слив направо), перемещает натяжной вал 17 и натягивает скребковую цепь 29, после чего гидрозамки цилиндров натяжения запирают. Если одна из ветвей цепи 29 натянута более другой, то или сокращают цилиндр 32 натяжения цепи, находящейся со стороны перетянутой ветви, или наоборот включают, и дополнительно натягивают другую, недотянутую ветвь скребковой цепи, пока сила натяжения обеих ветвей цепи не выравнится.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА С ПЛАВАЮЩИМ ПРИВОДОМ | 1992 |

|

RU2046742C1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1999 |

|

RU2164296C1 |

| ПЕРЕДВИЖНОЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1999 |

|

RU2163972C2 |

| Телескопический привод скребкового конвейера | 2002 |

|

RU2223211C2 |

| ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА | 2001 |

|

RU2209756C2 |

| Устройство телескопического регулирования скребкового конвейера | 2002 |

|

RU2223212C1 |

| ШТРЕКОВЫЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ | 1992 |

|

RU2044890C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕДВИЖЕНИЕМ ПРОХОДЧЕСКОГО КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200842C2 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ЦЕПИ СКРЕБКОВОГО КОНВЕЙЕРА | 1992 |

|

RU2053179C1 |

| Устройство для подачи закладки в выработанное пространство | 1983 |

|

SU1190069A1 |

Изобретение относится к горной промышленности, в частности к транспортным средствам, используемым при добыче полезных ископаемых подземным способом. Вагон шахтный самоходный включает кузов с боковыми и задними бортами с оборудованным в днище и установленным на раме вагона вдоль его продольной оси скребковым конвейером, имеющим приводную станцию и устройство натяжения цепи, ходовую часть с трансмиссией, двигатели, насосную станцию, редукторы, рулевое управление, тормоза и кабину. Рама выполнена жесткой пространственной конструкции с боковинами, поверху усиленными накладками и понизу усиленными жестко связанными с ними плитами и жестко установленными между накладками боковин выше плит, продольно расположенными рештаками скребкового конвейера. Передняя часть рамы выполнена с шарнирно установленным в продольной вертикальной плоскости подъемным носком с рештаками и приводным валом скребкового конвейера. Задняя часть рамы снабжена продольными направляющими, в которых расположен натяжной вал скребкового конвейера. Изобретение повышает прочность и жесткость рамы. 5 з.п.ф-лы, 22 ил.

| RU 21327907 C1, 10.07.1999 | |||

| Вибрационный датчик разности давлений | 1974 |

|

SU501318A1 |

| US 5197845 А, 30.03.1993. | |||

Авторы

Даты

2003-05-27—Публикация

2000-11-20—Подача