Изобретение относится к скребковым конвейерам очистных комплексов угольных забоев, а именно к устройствам концевого привода, и может быть использовано в аналогичных конструкциях головного привода или приводе скребкового перегружателя.

Известна телескопическая головка скребкового конвейера, в которой натяжение цепи и регулировка длины конвейера осуществляются за счет раздвижности рамы привода, для чего в продольные пазы ее боковин вставлено днище промежуточной секции на величину, не меньшую шагу раздвижки. При этом торец днища перекрыт сверху наклонным транспортным листом рамы, в районе отклонения цепи направляющими (утюгами) для вывода ее по вертикали на уровень зацепления с тяговыми звездочками (патент РФ № 2046744, кл. В 65 G 19/00, Е 21F 13/08, 1995).

Такая конструкция неприемлема для конвейера, где в направляющих движутся скребки, а цепи центрально вынесены и имеют вертикальную свободу для всплытия над транспортной поверхностью в местах относительного поворота (углового) продольно сопрягаемых плоскостей скольжения скребков. Кроме того, промежуточная секция, установленная с охватом рамы привода бортами, увеличивает габариты устройства.

Известна головка скребкового конвейера с плавающим приводом (патент № 2046742, В 65 G 19/00, Е 21 F 13/08, 1995), содержащая опорную плиту, концевую секцию, вкладной рештак и домкраты натяжения скребковой цепи. Привод установлен на опорной плите с возможностью перемещения, а концевая секция жестко закреплена на опорной плите. Вкладной рештак установлен в концевой секции с возможностью продольного перемещения и соединен с рамой привода шарнирными соединениями - принято за прототип.

Такое устройство телескопического привода обеспечивает нормальную работу конвейера с цепями, расположенными в направляющих, однако при центрально вынесенных цепях раздвижка вмещающих ее полостей приводит к разрыву направленности движения скребков в профильных элементах и они, провисая, заходят под направляющие полки, заклиниваются и тем самым создают аварийную ситуацию. Кроме того, в процессе эксплуатации возможны удары скребков о торец выдвигаемой рамы в полости холостой ветви скребковой цепи.

Известен способ устранения этого недостатка (патент № 2046743, В 65 G 19/00, В 65 G 23/44, 1995), однако он усложняет практическое выполнение в ограниченном пространстве холостой полости телескопического привода, особенно в конструкции концевого привода.

Таким образом, недостатками решения, принятого за прототип, являются низкая надежность, недолговечность и узкая область применения.

Технический результат заявляемого технического решения заключается в расширении области применения телескопических приводов в конвейерах для тонких пластов и, прежде всего, конвейеров с центрально вынесенными цепями из направляющих, упрощении конструкции, повышении надежности и долговечности.

Технический результат достигается тем, что в телескопическом приводе скребкового конвейера, содержащем неподвижную и подвижную рамы, установленные на общей плите, скребковую цепь, вступающую в зацепление с приводной звездочкой, гидроцилиндры передвижения подвижной рамы, направляющий желоб для холостой ветви скребковой цепи шарнирно закреплен в торцевых гнездах боковин неподвижной рамы и размещен по ходу движения скребковой цепи с возможностью продольного перемещения относительно подвижной рамы, при этом скребковая цепь вступает в зацепление с приводной звездочкой снизу на выходе из направляющего желоба. Кроме того, направляющий желоб может быть разделен на два направляющих ручья (левый и правый), каждый из которых закреплен шарнирно на неподвижной раме независимо друг от друга.

Днище направляющего желоба может быть разделено на три части, а именно на продольные боковые полосы в виде полозьев, на которых закреплены профильные элементы, и центральную часть, выполненную совместно с днищем подвижной рамы с образованием с двух сторон направляющих пазов, в которых продольно размещены с возможностью продвижения полозья с закрепленными на них профильными элементами.

Транспортный желоб шарнирно закреплен в торцевых гнездах подвижной рамы, а его консольная часть имеет трапециевидный вырез в днище по центру со стороны торца, охватывающий выступ в виде платформы, выполненный на неподвижной раме, равный по высоте толщине днища транспортного желоба.

Причинно-следственная связь между совокупностью заявляемых существенных признаков изобретения и достигаемым техническим результатом следующая.

Заключение холостой ветви скребковой цепи в направляющий желоб, который шарнирно закреплен в торцевых гнездах боковин неподвижной рамы и размещен по ходу движения скребковой цепи с возможностью продольного перемещения относительно подвижной рамы, позволяет компактно перекрыть с боков движущуюся цепь и выполнить направленное перемещение скребков при раздвинутых рамах. Применение направляющего желоба обеспечивает компенсацию стыковочных перекосов в зазорах и геометрических отклонений размеров изделий, позволяет оперативно производить замену элементов в случае их износа.

Зацепление цепи скребкового органа с приводной звездочкой снизу в телескопических приводах не является новым, однако при использовании подвижного шарнирного направляющего желоба улучшены условия зацепления в процессе разведения вмещающих полостей, оптимально корректирующего трассу движения между ними скребковой цепи.

Разделение желоба на два направляющих ручья и шарнирное, независимое друг от друга их соединение на неподвижной раме улучшает приспосабливаемость раздвижных соединений с профильными направляющими элементами, упрощает конструкцию. Поскольку желоб не является транспортирующим, конструкция не требует повышенной прочности. Полезность данного решения заключается в повышении надежности за счет приспосабливаемости к перекосам.

Разделение днища направляющего желоба на три части не известно и является существенным признаком, так как повышает надежность и долговечность всех элементов. Совмещенное исполнение центральной части днища направляющего желоба и подвижной рамы увеличивает срок службы устройства в целом, а также дает возможность уменьшить высоту полости подвижной рамы на толщину желоба.

Известен шарнирный транспортный желоб, размещенный в подвижной раме. Однако его конструктивное исполнение, например, в прототипе предназначено для конвейеров с цепями, размещенными в направляющих. Так как при перемещении скребковая цепь проходит стыковочный разрыв, возникающий в результате раздвижки рам, при центрально сближенных цепях, скребки, проваливаясь в проем раздвижки, испытывают удары о торцы рам как при рабочем ходе, так и при реверсе. В данном техническом решении этот недостаток устраняется тем, что консольная часть транспортного желоба, шарнирно закрепленного в торцевых гнездах подвижной рамы, имеет трапециевидный вырез в днище по центру со стороны торца, охватывающий выступ в виде платформы, выполненный на неподвижной раме, равный по высоте толщине днища транспортного желоба.

Известно техническое решение по патенту № 2046743, где такой вырез прямоугольной формы (рациональной для известного случая) выполнен при сочетании нижнего днища рамы с выступом на опорной (общей) плите, толщина которых применительно к конструкции аналога не лимитирована в значительных пределах. В предложенной конструкции днище направляющего желоба ограничено по толщине, поэтому прямоугольный вырез по своим параметрам для прохождения скребков с вынесенными цепями значительно ослабляет сечение желоба и поэтому неприемлем. Предложен трапециевидный вырез, основание которого расположено на торце днища, а части днища с закрепленными на них профильными элементами расширяются к вершине выреза трапеции и тем самым, в наиболее нагружаемом сечении, их прочность за счет уширения увеличивается.

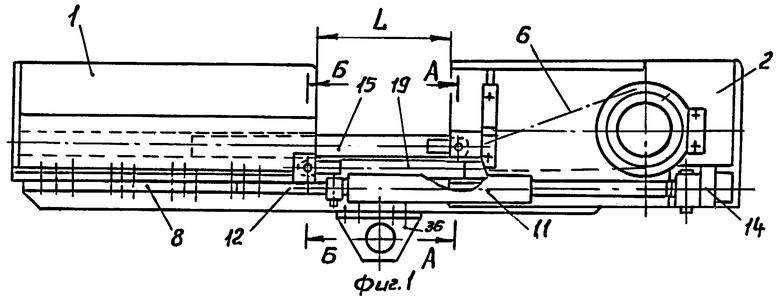

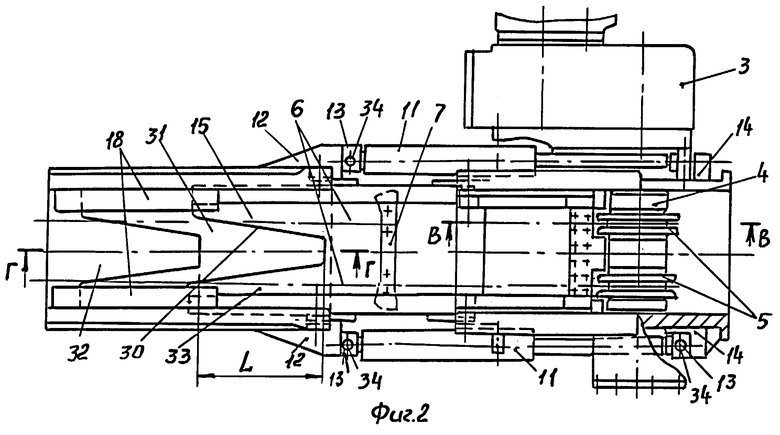

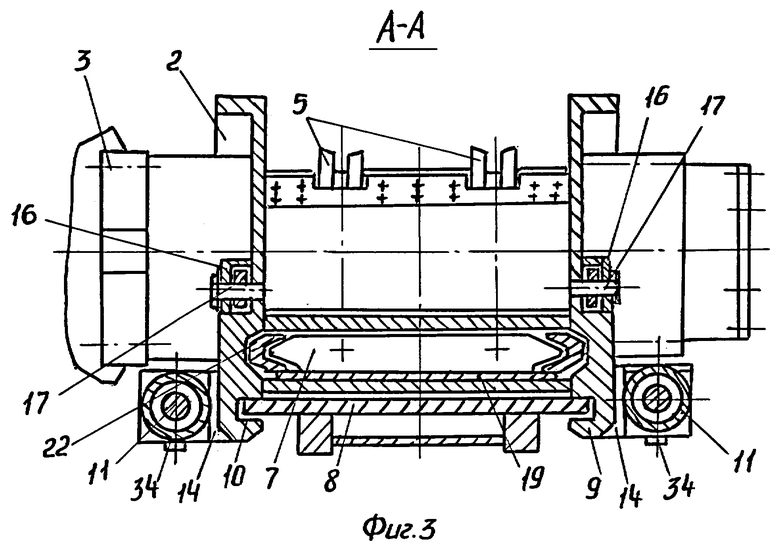

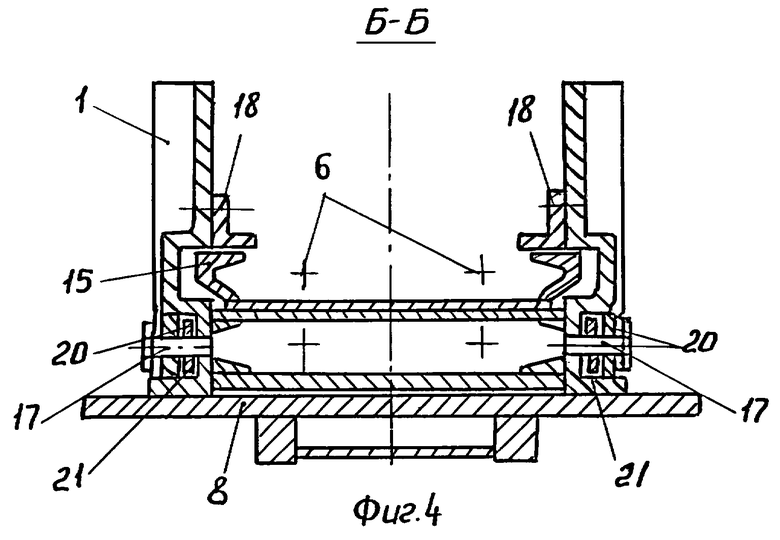

Предлагаемый телескопический привод скребкового конвейера иллюстрируется чертежами, представленными на фиг. 1-10.

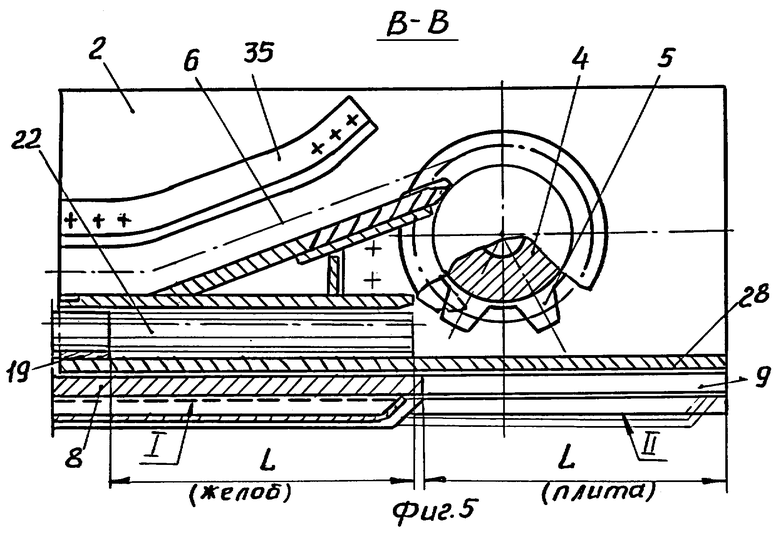

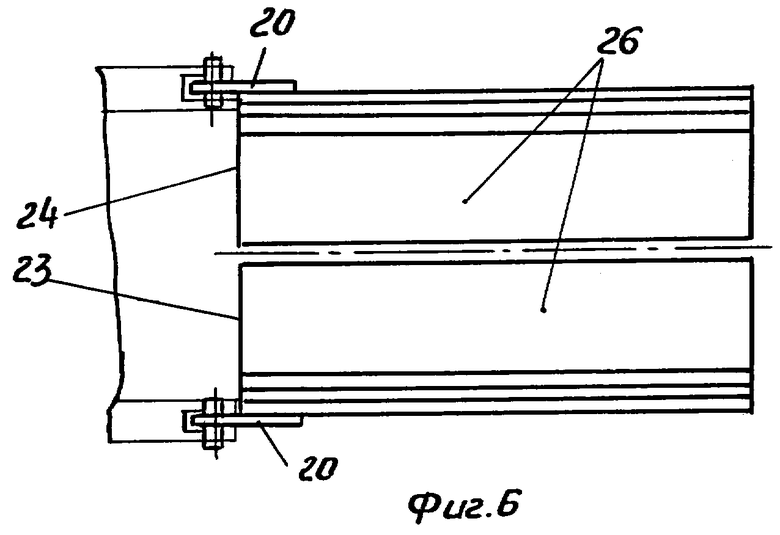

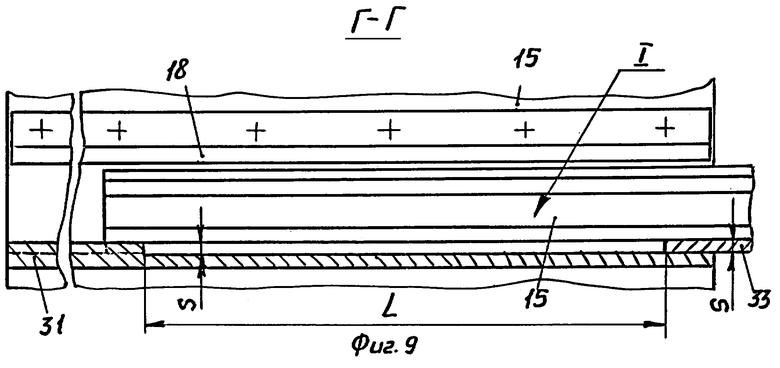

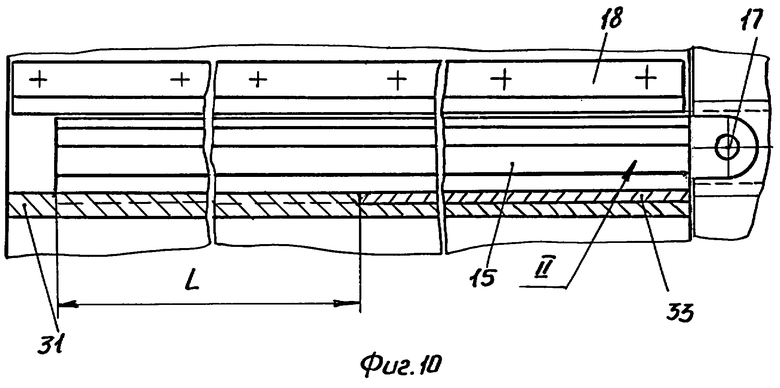

На фиг. 1 изображено устройство, вид сбоку, в раздвинутом положении; на фиг.2 - вид в плане на фиг.1; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - продольный разрез В-В на фиг 2; на фиг 6 и 7 - разделенный на ручьи направляющий желоб в двух проекциях; на фиг. 8 - направляющий желоб с разделенным на три части днищем; на фиг.9 - разрез Г-Г на фиг. 2, фрагмент с выдвинутым транспортным желобом; на фиг. 10 - фрагмент с втянутым транспортным желобом.

Телескопический привод скребкового конвейера (фиг.1) включает неподвижную раму 1 и подвижную раму 2, оснащенную приводным блоком 3 (фиг.2), приводным барабаном 4 со звездочками 5 и скребковыми цепями 6 с закрепленными на них скребками 7, установленными на общей плите 8, где неподвижная рама 1 закреплена жестко, а подвижная рама 2 установлена с возможностью продольного скольжения в направляющих захватах 9 и 10 подвижной рамы 2 (фиг.3) и занимает положение между крайним раздвинутым (позиция 1) и крайним сокращенным (позиция 2, фиг. 1,2,5,9,10 включительно), посредством гидроцилиндров передвижения подвижной рамы 11, установленных с двух сторон так, что одним концом они шарнирно соединены с общей плитой 8, снабженной кронштейнами 12, в прикрепленных к ним опорах 13, а другим - также шарнирно на кронштейнах 14 подвижной рамы 2 в опорах 13.

Полости неподвижной 1 и подвижной 2 рам телескопически связаны между собой транспортным желобом 15, который шарнирно закреплен одним концом на подвижной раме 2 в торцевых гнездах 16 осями 17, а другим вставлен подвижно в полость неподвижной рамы 1, причем сверху, с двух сторон, блокирован направляющими ( утюгами) 18. Внутри полости проходит рабочая ветвь скребковой цепи 6.

Нижние полости неподвижной рамы 1 и подвижной рамы 2 связаны аналогичным образом направляющим желобом 19, при этом шарнирные соединения выполнены на противоположном торце. Проушины 20 направляющего желоба 19 размещены в торцевых гнездах 21 и соединены (как и транспортный) осями 17, а его консольная часть подвижно размещена в полости 22 подвижной рамы 2 и совместно формируют трассу для холостой ветви скребковой цепи в процессе раздвижки.

Направляющий желоб 19 может быть разделен на два независимых друг от друга направляющих ручья: правый 23 и левый 24, где профильные элементы 25 закреплены на днищах 26 (фиг.6,7) и имеют проушины 20.

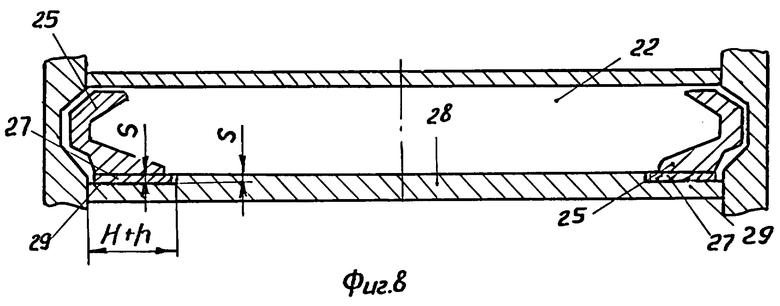

Направляющий желоб 19 (фиг.8) разделен по днищу на три части, левый и правый направляющие ручьи, как и в предыдущем случае, имеют те же профильные элементы 25, закрепленные на узких частях (полосах) днища, выполненных в виде полозьев 27 (шириной Н) и снабжены проушинами 20. Средняя часть днища желоба выполнена совместно с нижним днищем 28 подвижной рамы 2 так, что с двух сторон образуют пазы 29 (шириной Н + h) для продольно-подвижного сочленения с полозьями 27 (с конструктивным зазором h). Нижнее днище 28 либо увеличивается на толщину S листа днища желоба, либо на ту же величину уменьшается высота подвижной рамы 2, при этом общая толщина листа сохранена в размерах днища 28.

На фиг.2 изображен трапециевидный вырез 30, выполненный в днище транспортного желоба 15 и аналогичный ему по конфигурации выступ на верхнем днище 31 неподвижной рамы 1 в виде платформы 32, равные между собой соответственно по толщине и высоте размеру S днища 33 транспортного желоба 15.

На фиг. 9 транспортный желоб 15 показан выдвинутым в позицию I на величину раздвижки L.

На фиг. 10 транспортный желоб 15 передвинут в позицию II на величину L обратным ходом.

L - шаг раздвижки сопрягаемых конструкций телескопического привода при прямом и обратном ходе гидроцилиндров передвижения подвижной рамы 11, которые через опоры 13 осями 34 сочленяют его подвижно-разъемные части.

Гидроцилиндры передвижения подвижной рамы 11, как у аналогов имеют гидроблоки, снабженные впускным и предохранительным клапанами.

Рабочая ветвь скребковой цепи 6 на подвижной раме 2 блокируется с двух сторон, сверху, направляющими (утюгами) 35 (фиг.5).

Работа телескопического привода заключается в следующем.

После сборки конвейера (головного и концевого приводов рештачного става и скребковой цепи) осуществляется натяжение скребковой цепи гидроцилиндрами передвижения подвижной рамы 11, включаются головной и концевой приводы и производится опробование и обкатка, после чего конвейер готов к эксплуатации.

В процессе работы и после нескольких передвижек конвейера происходит провисание скребковой цепи 6 у приводного барабана 4. Включением гидроцилиндров передвижения подвижной рамы 11 подвижная рама 2 смещается вдоль общей плиты 8 в направляющих захватах 9 и 10 и без остановки конвейера выбирает слабину натяжения рабочей и холостой ветвей скребковой цепи 6. При этом из полости неподвижной рамы 1 телескопически выдвигается транспортный желоб 15, ограниченный сверху направляющими (утюгами) 18 и соединенный шарнирно осями 17 с подвижной рамой 2, в ее торцевых гнездах 16. В результате перекрытия места разъема подвижной и неподвижной рам обеспечивается непрерывное, направляемое движение скребкам 7, а в случае использования телескопического привода в качестве головного — грузопотоку.

Скребки 7 при расстыковке рам остаются в единой плоскости скольжения, так как днище транспортного желоба 15 находится в гребенчатом сочленении трапециевидного выреза 30 с выступом аналогичной конфигурации платформы 32, образованным на верхнем днище 31 неподвижной рамы 1, равным соответственно по толщине (высоте) размеру S (фиг.9). Одновременно из подвижной рамы 2 выдвигается направляющий желоб 19, опорно-шарнирно связанный проушинами 20 и осями 17 с торцевыми гнездами 21 неподвижной рамы 1. Направляющий желоб 19 обеспечивает непрерывность трассы и направленное движение скребкам 7 при различных взаимных перекосах сопрягаемых частей устройства.

Вместе с тем, корректировка направляющим желобом 19 движения скребкового органа способствует улучшению условий зацепления скребковой цепи 6 с приводными звездочками 5 снизу.

В варианте разделения направляющего желоба 19 на правый 23 и левый 24 направляющие ручьи улучшается его приспосабливаемость к перекосам подвижно сопрягаемых рам ввиду независимого друг от друга шарнирного крепления функциональных элементов 25.

Направляющий желоб 19, разделенный по днищу на три части (фиг.8), работает следующим образом: при движении в ту или иную сторону профильные элементы 25, закрепленные на полозьях 27 (шириной Н) продольно скользят в пазах 29 (шириной Н + h, где h - конструктивно установленный зазор).

При работе комплекса по падению, восстанию и в иных случаях вертикальной неустойчивости конвейера возможны поперечные перекосы (сдвиги) направляющих профильных элементов 25, что нейтрализуется блокировкой полозьев 27 в пазах 29. При этом средняя часть днища желоба 19, образованная за счет нижнего днища 28 подвижной рамы 2, становится толстостенной плоскостью для скольжения скребков 7, что увеличивает срок службы направляющих желобов 19 и повышает надежность телескопического привода. Кроме того, уменьшается высота подвижной рамы 2 на толщину листа S (днища направляющего желоба 19).

На фиг.1 показаны проушины 36, которыми оборудована общая плита 8, предназначенные для шарнирного соединения телескопического электропривода, расположенного на штреке со столом крепи сопряжения. Проушины 36 могут быть как съемными, так и приварными.

Раздвижка устройства производится на величину, необходимую для натяжения скребковой цепи 6, до исчерпания хода гидроцилиндров передвижения подвижной рамы 11. При необходимости скребковая цепь 6 укорачивается или наращивается мерными отрезками обычным способом.

Подвижная рама 2 вместе с желобами 15 и 19 фиксируется и удерживается, в каждом положении, усилием настройки предохранительных клапанов гидроблоков гидроцилиндров передвижения подвижной рамы 11.

В случае удлинения лавы рабочую ветвь скребковой цепи 6 расслабляют сокращением гидроцилиндров передвижения подвижной рамы 11, а затем рассоединяют.

С учетом количества наращиваемых линейных секций (рештаков) скребковую цепь 6 удлиняют на необходимую величину, а затем разомкнутую цепь соединяют специальными звеньями. После этого в установленном порядке производят натяжение всей скребковой цепи конвейера. Аналогичным образом, но в обратном порядке, конвейер укорачивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство телескопического регулирования скребкового конвейера | 2002 |

|

RU2223212C1 |

| ТЕЛЕСКОПИЧЕСКОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА | 2001 |

|

RU2209756C2 |

| ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА С ПЛАВАЮЩИМ ПРИВОДОМ | 1992 |

|

RU2046742C1 |

| РАСШТЫБОВЩИК ДЛЯ СКРЕБКОВЫХ КОНВЕЙЕРОВ | 1996 |

|

RU2112884C1 |

| ТЕЛЕСКОПИЧЕСКАЯ ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА | 1991 |

|

RU2046744C1 |

| СКРЕБКОВО-ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2007 |

|

RU2366817C2 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1999 |

|

RU2164296C1 |

| ВАГОН ШАХТНЫЙ САМОХОДНЫЙ | 2000 |

|

RU2205120C2 |

| СТРУГОВЫЙ КОМПЛЕКС, СЕКЦИЯ КРЕПИ, УСТАНОВКА СТРУГОВАЯ, БАЗА СТРУГОВАЯ, ПРИВОД СТРУГА, ПЕРЕГРУЖАТЕЛЬ УКОРОЧЕННЫЙ, КРЕПЬ СОПРЯЖЕНИЯ, МАНИПУЛЯТОР ПЕРЕДВИЖНОЙ | 1999 |

|

RU2163970C1 |

| Комплекс для подачи закладки в выработанное пространство | 1989 |

|

SU1693268A1 |

Изобретение относится к скребковым конвейерам очистных комплексов угольных забоев и может быть использовано в концевых и аналогичных конструкциях головных приводов или приводе скребкового перегружателя. Технический результат заключается в расширении области применения телескопических приводов в конвейерах для тонких пластов и, прежде всего, конвейеров с центрально вынесенными цепями из направляющих, упрощении конструкции, повышении надежности и долговечности. Телескопический привод скребкового конвейера включает неподвижную и подвижную рамы, установленные на общей плите, скребковую цепь, вступающую в зацепление с приводной звездочкой, гидроцилиндры передвижения подвижной рамы, направляющий желоб для холостой ветви скребковой цепи, шарнирно закрепленный в торцевых гнездах боковин неподвижной рамы и размещенный по ходу движения скребковой цепи с возможностью продольного перемещения относительно подвижной рамы. Скребковая цепь вступает в зацепление с приводной звездочкой снизу на выходе из направляющего желоба. 3 з.п. ф-лы, 10 ил.

| ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА С ПЛАВАЮЩИМ ПРИВОДОМ | 1992 |

|

RU2046742C1 |

| ТЕЛЕСКОПИЧЕСКАЯ ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА | 1991 |

|

RU2046744C1 |

| СКРЕБКОВЫЙ КОНВЕЙЕР | 1992 |

|

RU2046743C1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ЦЕПИ СКРЕБКОВОГО КОНВЕЙЕРА | 1992 |

|

RU2053179C1 |

| ТЕЛЕСКОПИЧЕСКАЯ ГОЛОВКА СКРЕБКОВОГО КОНВЕЙЕРА | 1997 |

|

RU2121458C1 |

Авторы

Даты

2004-02-10—Публикация

2002-01-08—Подача