Изобретение относится к области машиностроения, в частности к высокоскоростным машинам типа гироскопов, стоматологических бормашин и др.

Известна опора скольжения (а. с. 1368520, МПК F 16 C 33/26, опубл. 23.01.88, БИ 3), содержащая антифрикционный слой, выполненный в виде витой проволоки четырехгранного поперечного сечения со скругленными углами и с внутренней и внешней осевыми и радиальными канавками для улучшения условий смазки.

Недостатком таких опор является обязательное применение смазки, что делает их использование при высоких скоростях вращения ротора проблематичным.

Наиболее близкой по технической сущности является опора скольжения (а.с. 1222919, МПК F 14 C 17/14, опубл. 07.04.86), в которой опорная поверхность выполнена в виде элементов из проволоки с поперечным сечением в виде параллелограмма, установленных в корпусе по цилиндрической спирали. При этом острый угол параллелограмма со стороны рабочей поверхности опорного элемента ориентирован по направлению вращения вала, что сделано для создания многоклинового гидравлического режима.

Недостатком такой опоры является то, что гидравлический клин в таких подшипниках обеспечивается за счет угловых (скручивающих) деформаций пластин с довольно узким диапазоном регулирования величин клина. Пластинчатые элементы такого подшипника должны быть изготовлены и собраны с высокой точностью, что при малых габаритах ротора технологически выполнить очень сложно, поэтому подшипник не предназначен для работы в газовой среде.

В основу изобретения поставлена задача создать простую в изготовлении высокооборотную опору скольжения, способную работать в газовой среде с широким диапазоном регулирования газодинамического клина и высоким уровнем демпфирования.

Данная задача решается за счет того, что в опоре скольжения, содержащей элементы из проволоки, установленные по наружному диаметру в корпус, а по внутреннему - на вал, согласно изобретению опора снабжена кольцом-обоймой, установленным между корпусом и валом, на которое навиты элементы из проволоки, спрессованные в радиальном направлении. Элементы из проволоки выполнены различной формы поперечного сечения, с различным шагом и углом навивки. Элементы из проволоки навиты на кольцо-обойму в несколько слоев.

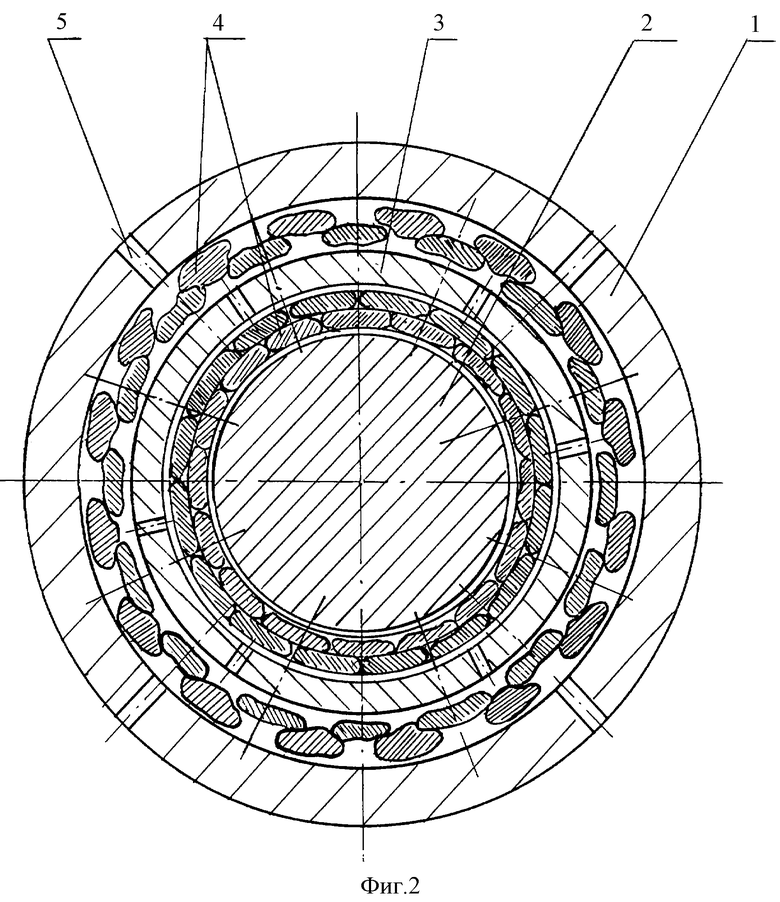

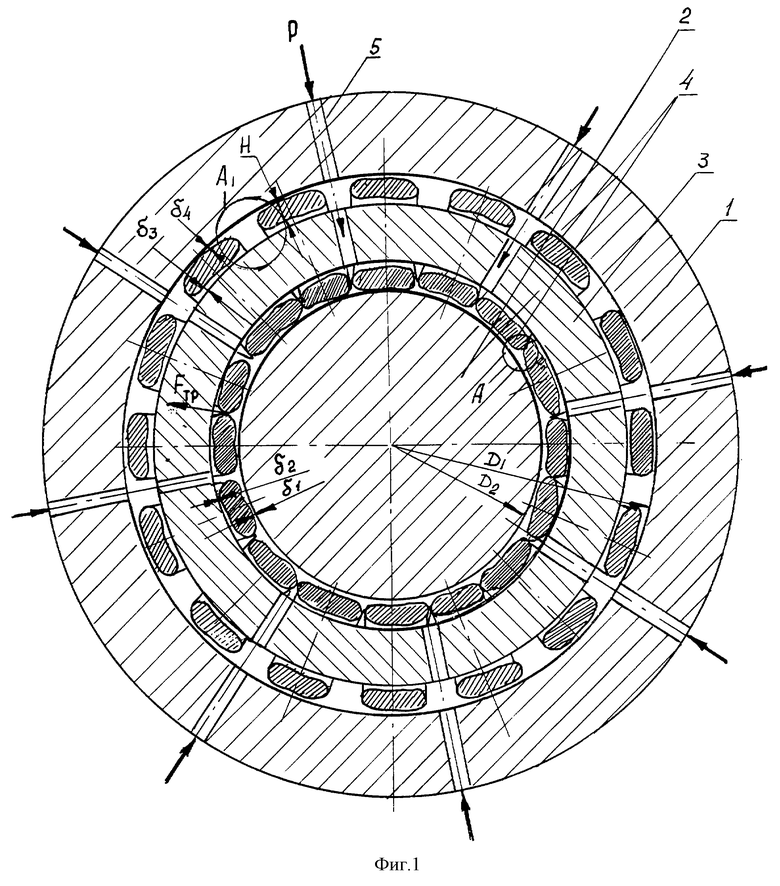

Сущность изобретения поясняется чертежами, где

на фиг. 1 показан вариант конструкции опоры с одним слоем навитой на кольцо-обойму проволоки,

на фиг.2 - вариант конструкции опоры с двумя слоями навитой на кольцо-обойму проволоки.

Между корпусом 1 и валом 2 установлено кольцо-обойма 3, на которое навиты элементы из проволоки 4. В корпусе 1 выполнены отверстия 5 для подвода сжатого воздуха Р.

Опора работает следующим образом.

При вращении вала 2 ротора с большой скоростью в зазоре δ1 (когда кольцо-обойма неподвижно закреплено в корпусе 4) образуется несущий слой газа - газовый клин, который обеспечивает работу опоры. Необходимые разрывы газового клина обеспечиваются наличием зоны А, которая формируется за счет соответствующего исходного профиля проволоки и степени ее деформации в процессе прессования. При жестком закреплении кольца-обоймы 3 на валу 2 несущий слой газа - газовый клин образуется в зазоре δ4 - зона А1. Элементы из проволоки 4 в местах контакта друг с другом и с кольцом-обоймой 3 обуславливают силы трения Fтр, что обеспечивает необходимый уровень демпфирования в опоре без введения в его конструкцию дополнительных элементов. Это особенно важно для малогабаритных опор.

Необходимая несущая способность опоры регулируется за счет обеспечения необходимых зазоров (δ1, δ2, δ3 и δ4) при работе путем:

- выбора материала проволоки,

- формы ее поперечного сечения до прессования,

- степени деформирования при прессовании,

- величин D1, D2, Н, шага навивки проволоки и угла наклона ее витков к оси кольца-обоймы,

- величины давления наддува Р.

Данная конструкция опоры обеспечивает ее использование при больших скоростях вращения ротора (200000-300000 об/мин) и выше при высоком уровне демпфирования. Простота конструкции и технологии изготовления опоры дает возможность ее использования в малогабаритных машинах с диаметром ротора 2-3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМООЧИЩАЮЩИЙСЯ СКВАЖИННЫЙ ФИЛЬТР | 2015 |

|

RU2600224C1 |

| ОПОРА РОТОРА ГТД | 1991 |

|

RU2075658C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2007 |

|

RU2347890C2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА | 1999 |

|

RU2166677C2 |

| Трехслойный подшипник скольжения | 1991 |

|

SU1784775A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2124132C1 |

| Упругая подшипниковая опора вала | 1990 |

|

SU1751496A1 |

| Упругая подшипниковая опора вала | 1990 |

|

SU1795170A1 |

Изобретение относится к машиностроению и может быть использовано при производстве ручных машин вращательного действия с низким уровнем виброактивности. Опора скольжения содержит вал, корпус и элементы из проволоки, при этом опора снабжена кольцом-обоймой, установленным между валом и корпусом, на которое навиты элементы из проволоки, спрессованной в радиальном направлении, а в корпусе выполнены отверстия для подвода сжатого воздуха. Элементы из проволоки могут быть выполнены различной формы поперечного сечения и с различным шагом и углом навивки. Технический результат - простота изготовления, способность работать в газовой среде с широким диапазоном регулирования газодинамического клина и высоким уровнем демпфирования. 3 з.п.ф-лы, 2 ил.

| Опора скольжения | 1984 |

|

SU1222919A1 |

| Трехслойный подшипник скольжения | 1991 |

|

SU1784775A1 |

| ТРЕХСЛОЙНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2029147C1 |

| US 3033623, 08.05.1962. | |||

Авторы

Даты

2003-05-27—Публикация

2000-06-26—Подача