Изобретение относится к области газобаллонной техники, употребляемой для хранения, транспортирования и использования сжатых и сжиженных газов. Наибольшее распространение баллоны из композиционных материалов получили в переносных аппаратах индивидуальных средств защиты органов дыхания для пожарных и спасателей; средств защиты органов дыхания, используемых на транспорте и в газотопливных системах транспорта, использующих природный газ. Одним из основных потребительских свойств баллонов, используемых в этих системах, является малый относительный вес или эффективность и большое число циклов зарядки-разрядки при относительно невысокой стоимости.

Металлокомпозитные баллоны состоят из тонкой герметизирующей металлической оболочки (лейнера), который включает цилиндрическую обечайку, изготовленную из тонкого листового металла и сваренную по образующей на специальных сварочных автоматах; эллипсоидных днищ, изготовленных методом штамповки или гидравлического прессования. Днища, одно из которых глухое, а в другое вварен штуцер, присоединяют к цилиндрической части оболочки, как правило, с помощью подкладных колец, а затем приваривают к цилиндру аппаратом радиальной сварки и образуют герметичную оболочку, которая затем покрывается пропитанной связующим армирующей лентой. Лента формируется из нескольких жгутов (ровингов) армирующего материала, пропущенного через лентопротяжный тракт и головку лентораскладчика, совершающего возвратно-поступательные движения, и укладывается на поверхность оболочки, которая вращается с определенной скоростью.

Соотношение скоростей оболочки и головки лентораскладчика определяет ориентацию ленты относительно образующей. После совершения n-числа возвратно-поступательных движений (витков) головки лентораскладчика поверхность оболочки покрывается слоем армирующей ленты одной ориентации.

После покрытия поверхности N-слоями различной ориентации, образующими пакет, цикл обмотки изделия, как правило, повторяется и после прохождения К-пакетов силовая оболочка сформирована (см., например, патент США 5822838, F 17 C 1/06, 1998).

Качество металлокомпозитного баллона при равной эффективности и стоимости определяется деформативной характеристикой силовой оболочки или его объемным расширением, которое пропорционально: Р/Е, где Е - модуль упругости материала силовой оболочки, Р - рабочее давление.

Качество армирования силовой оболочки определяется тем, насколько полно реализованы в конструкции оболочки такие исходные характеристики армирующей ленты, как модуль упругости Еисх и прочность разрыва. Чем меньше их разница, тем выше качество композитного баллона.

Недостатком известной конструкции силовой оболочки является относительно малая жесткость материала силовой оболочки, вызванная снижением модуля упругости материала вдоль армирующего волокна. Снижение модуля вызывается искривлением волокон внутренних слоев за счет получения "лишней" длины при обжатии их наружными слоями.

Наиболее близким по технической сущности к предлагаемому баллону является композитный баллон высокого давления, содержащий внутреннюю тонкостенную металлическую герметизирующую оболочку и внешнюю силовую оболочку из композитного материала, состоящую из нескольких слоев волокон композитного материала (см. патент РФ 2140602, F 17 C 1/06, 1999). Различные слои волокон композитного материала силовой оболочки могут иметь различную ориентацию витков волокон по отношению к оси баллона, при этом в каждом слое витки волокон композитного материала имеют одинаковую ориентацию. Известной конструкции композитного баллона высокого давления присущи те же недостатки, какие присущи описанному выше баллону по патенту США 5822838.

Известен также способ изготовления композитного баллона высокого давления, при котором предварительно из металла изготавливают внутреннюю герметизирующую оболочку и затем осуществляют намотку на эту оболочку волокон армирующего материала, пропитанных связующим, с последующей полимеризацией композитного материала в термокамере (см. патент РФ 2140602). Намотку волокон армирующего материала для образования каждого отдельного слоя силовой оболочки производят одной лентой армирующего материала, пропущенной через головку лентораскладчика, совершающего возвратно-поступательное перемещение вдоль образующей вращающейся оболочки.

Задача изобретения состояла в снижении искривления волокон внутренних слоев силовой оболочки при намотке на них внешних слоев оболочки и, как следствие, в повышении ее жесткости.

Задача решается тем, что предложен композитный баллон высокого давления, содержащий внутреннюю тонкостенную металлическую герметизирующую оболочку и внешнюю силовую оболочку из композитного материала, состоящую из нескольких слоев волокон армирующего материала, пропитанных связующим, в котором согласно изобретению слои волокон армирующего материала силовой оболочки образованы чередующимися участками волокон, имеющих различную ориентацию витков по отношению к оси баллона, причем участки волокон с одинаковой ориентацией витков относительно оси баллона в каждом последующем слое силовой оболочки смещены относительно участков волокон с той же ориентацией витков в предыдущем слое так, что в продольном сечении силовой оболочки участки волокон с одинаковой ориентацией витков относительно оси баллона размещены в шахматном порядке.

Еще одним отличием предлагаемого баллона является то, что в каждом слое волокон силовой оболочки имеется, по меньшей мере, три участка волокон с различной ориентацией витков относительно оси баллона, последовательно сменяющих друг друга по длине баллона.

В предпочтительном варианте выполнения баллона витки одного из участков слоя армирующих волокон из числа чередующихся участков различной ориентации ориентированы относительно оси баллона под углом 36-60o; витки второго участка слоя армирующих волокон, следующего за первым участком, ориентированы относительно оси баллона под углом 12-20o, а витки третьего участка слоя армирующих волокон, следующего за вторым участком, ориентированы относительно оси баллона под углом 87-89o.

Задача решается также тем, что предложен способ изготовления композитного баллона высокого давления, при котором предварительно изготавливают из металла внутреннюю тонкостенную герметизирующую оболочку и затем осуществляют намотку на эту вращающуюся оболочку волокон армирующего материала, пропитанных связующим, с последующей полимеризацией композитного материала в термокамере, в котором согласно изобретению намотку волокон армирующего материала на вращающуюся внутреннюю оболочку производят одновременно тремя лентами волокон армирующего материала, пропущенными через три головки лентораскладчика, совершающими вдоль вращающейся оболочки возвратно-поступательные перемещения с различными скоростями перемещения относительно образующей оболочки.

Сущность изобретения поясняется чертежами.

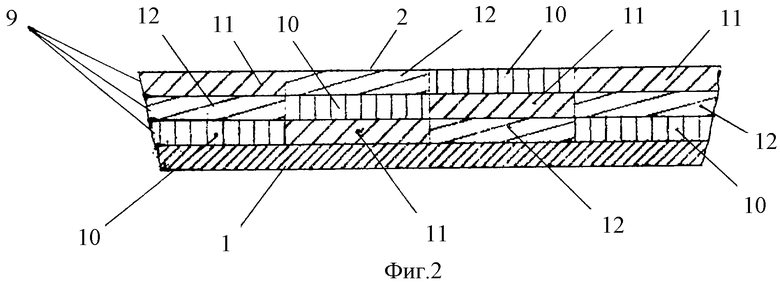

На фиг.1 изображен предлагаемый баллон в продольном разрезе.

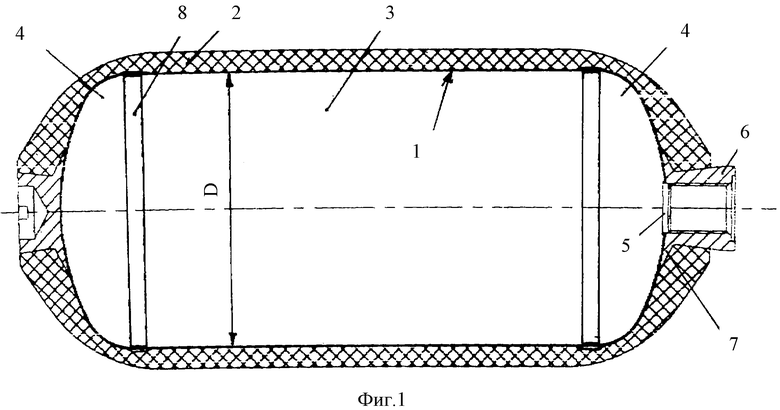

На фиг.2 изображен фрагмент силовой оболочки баллона в продольном разрезе.

Предлагаемый композитный баллон высокого давления (см. фиг.1) содержит внутреннюю тонкостенную герметизирующую оболочку 1 из нержавеющей стали, например, марки 12Х18Н10Т и внешнюю силовую оболочку 2 из композитного материала. Внутренняя оболочка 1 выполнена сварной. Она содержит цилиндрическую обечайку 3 и два днища 4, приваренных по периметру к обечайке 3. В одном из днищ 4 выполнено отверстие 5 под штуцер 6. Штуцер 6 имеет фланец 7, который приварен к краям отверстия 5. Края свариваемых обечайки 3 и днищ 4 размещены на внутренних цилиндрических подкладных кольцах 8.

Силовая оболочка 2 (см. фиг.2) состоит из нескольких слоев 9 волокон армирующего материала. Каждый слой 9 волокон армирующего материала силовой оболочки 2 образован чередующимися участками 10, 11 и 12 волокон, имеющих различную ориентацию витков по отношению к оси баллона. При этом участки волокон с одинаковой ориентацией витков относительно оси баллона, например участки 10, в каждом последующем слое силовой оболочки 2 смещены относительно участков волокон с той же ориентацией витков в предыдущем слое 9 так, что в продольном сечении силовой оболочки 2 (см. фиг.2) участки волокон с одинаковой ориентацией витков относительно оси баллона, например участки 10, размещены в шахматном порядке. При этом участки волокон с различной ориентацией витков (10, 11 и 12) в каждом слое 9 пересекаются друг с другом по краям.

В предпочтительном варианте выполнения силовой оболочки 2 витки одного из участков 11 слоя 9 армирующих волокон ориентированы (см. нижний слой 9 оболочки 2 на фиг.2) под углом 36-60o относительно оси баллона. Витки волокон следующего за ним участка 12 этого же слоя 9 силовой оболочки 2 ориентированы относительно оси баллона под углом 12-20o. Витки волокон следующего (третьего) участка 10 этого же слоя 9 силовой оболочки 2 ориентированы относительно оси баллона под углом 87-89o. Такое расположение участков 10, 11 и 12 армирующих волокон, имеющих различную ориентацию витков по отношению к оси баллона, в слоях 9 силовой оболочки 2 обеспечивает повышение модуля упругости вдоль волокон силовой оболочки 2 за счет снижения искривления волокон внутренних слоев 9 при намотке волокон внешних слоев 9 силовой оболочки 2. Как следствие, повышается жесткость материала силовой оболочки 2 и улучшаются ее деформативные характеристики.

Способ изготовления баллона включает следующие операции.

Цилиндрическую обечайку 3 внутренней оболочки 1 изготавливают либо методом холодной вытяжки, либо путем сварки краев заготовки из тонкого листа нержавеющей стали толщиной 0,3-1,0 мм, которую сваривают в цилиндр. Сварку проводят по образующей цилиндрической заготовки встык с использованием аргонодугового или электронно-лучевого методов сварки. Днища 4 изготавливают из того же материала либо штамповкой или методом гидравлического прессования. В одном из днищ 4 выполняют центральное отверстие 5 под штуцер 6, фланец 7 которого приваривают к краям отверстия 5. После приварки штуцера 6 края обечайки 3 и днищ 4 стыкуют по периметру на поверхности внутренних подкладных цилиндрических колец 8 и сваривают встык.

Намотку волокон армирующего материала на вращающуюся внутреннюю оболочку 1 производят одновременно тремя лентами волокон армирующего материала, пропущенными через три головки лентораскладчика (не показан), совершающими вдоль вращающейся оболочки возвратно-поступательные перемещения с различными скоростями перемещения относительно образующей оболочки 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2551442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ КОСМИЧЕСКОГО АППАРАТА | 2016 |

|

RU2631957C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2393376C2 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| АРМИРОВАННАЯ ОБОЛОЧКА ДЛЯ ВНУТРЕННЕГО ДАВЛЕНИЯ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2514980C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| Баллон давления | 2023 |

|

RU2837161C2 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

Изобретение относится к области газобаллонной техники, употребляемой для хранения, транспортировки и использования сжатых и сжиженных газов, и обеспечивает снижение искривления волокон внутренних слоев оболочки из композитного материала при намотке на них внешних слоев и, как следствие, повышение ее жесткости. Указанный технический результат достигается тем, что в композитном баллоне высокого давления, содержащем внутреннюю тонкостенную металлическую оболочку и внешнюю силовую оболочку из композитного материала, состоящую из нескольких слоев волокон армирующего материала, пропитанных связующим, согласно изобретению слои волокон армирующего материала образованы чередующимися участками волокон, имеющих различную ориентацию витков по отношению к оси баллона, причем участки волокон с одинаковой ориентацией витков в каждом последующем слое силовой оболочки смещены относительно участков волокон с той же ориентацией витков в предыдущем слое так, что в продольном сечении силовой оболочки участки волокон с одинаковой ориентацией витков размещены в шахматном порядке. В способе изготовления композитного баллона высокого давления согласно изобретению намотку витков армирующего материала, пропитанных связующим, производят на вращающуюся внутреннюю оболочку одновременно тремя лентами волокон армирующего материала, пропущенными через три головки лентораскладчика, совершающими вдоль вращающейся оболочки возвратно-поступательное перемещение с различными скоростями относительно образующей оболочки. 2 с. и 2 з.п. ф-лы, 2 ил.

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| КОМБИНИРОВАННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2118745C1 |

| US 5822838 А, 20.10.1998 | |||

| US 6135308 A, 24.10.2000 | |||

| ВЕТРОТЕПЛОВАЯ УСТАНОВКА | 2003 |

|

RU2253041C1 |

| Устройство для резки слитков | 1960 |

|

SU139407A1 |

Авторы

Даты

2003-05-27—Публикация

2001-10-04—Подача