Изобретение относится к области электротехники и касается токопроводящих соединений двух проводов круглого сечения, в особенности алюминиевых большого диаметра (более 3 мм), а также соединений силовых электрических кабелей с круглыми однопроволочными жилами.

Электрическое соединение двух проводов обычно выполняют скруткой, пайкой легкоплавкими припоями, сваркой или с помощью различных соединительных элементов [1]. Однако скрутка применима только для тонких проводов (до 2 мм диаметром). Пайка не применима для наиболее распространенных в электротехнике алюминиевых проводов и жил кабелей. Сварка требует специального оборудования и электропитания, что затрудняет ее применение в полевых условиях.

Известен способ соединения проводов с помощью соединительных элементов, заключающийся в зачистке их концов от изоляции, вставке концов в наконечники и соединении этих наконечников друг с другом прижимными элементами [2, 3]. Недостатком способа является неизбежное появление двух дополнительных контактов между проводами и наконечниками, которые снижают надежность соединения и ограничивают токонесущую способность линии передачи. Кроме того, в месте соединения появляются острые выступы с локальными повышениями напряженности электрического поля, приводящие к увеличению вероятности пробоя при высоких рабочих напряжениях.

Известны способы соединения проводов и жил кабелей, включающие зачистку концов проводов, помещении их в металлическую гильзу и закреплении в ней [4, 5] . Закрепление гильзы на проводе осуществляют, в частности, с помощью металлической щетины, нанесенной на внутренней поверхности гильзы [6]. Однако при этом ток с одного провода на другой протекает через иголочки щетины, которые должны быть прочными и упругими и не могут быть выполнены из хороших проводников (чистого алюминия или меди). Поэтому данный способ соединения приводит к снижению токонесущей способности линии передачи.

Закрепление гильзы на проводах также осуществляют ее опрессовкой [7], опрессовкой с предварительным нанесением пастообразной проводящей смеси [8], обжатием с помощью надеваемых зажимов [9], обжатием гильзы, снабженной зубьями на внутренней поверхности [10] и т.д.

Недостатком способов, основанных на опрессовке или обжатии гильзы, является малая механическая прочность соединения на разрыв в случае однопроволочных проводов и жил, которые не обжимаются и выскальзывают из гильзы. Кроме того, надежный электрический контакт возникает только в отдельных точках, где гильза плотно прижата к проводам, что снижает максимально допустимые токи.

Наиболее близким техническим решением является способ соединения проводов, заключающийся в зачистке их концов, установке в металлическую гильзу и закреплении в гильзе путем завинчивания [11]. Завинчивание осуществляют штырями с заостренными концами и полусферическими головками, проходящими через стенку гильзы в радиальном направлении.

Недостаток способа заключается в том, что хороший электрический контакт достигается лишь на малой площади, где заостренный конец штыря упирается в провод. При больших рабочих токах в линии электропередачи в этих местах будет наблюдаться перегрев и окисление поверхности, что ограничивает токонесущую способность. Кроме того, головки штырей, выступая над наружной поверхностью гильзы, создают локальные повышения напряженности электрического поля и тем самым снижают электрическую прочность линии передачи в месте соединения.

Цель изобретения - повышение токонесущей способности линии электропередачи и увеличение ее рабочего напряжения.

Для достижения указанного технического результата в способе соединения проводов, заключающемся в зачистке их концов, установке этих концов в металлическую гильзу и их закреплении в гильзе путем завинчивания, на конце одного провода нарезают правую резьбу, второго - левую и завинчивание осуществляют вращением гильзы, снабженной ответными резьбами. В случае соединения проводов с электрической изоляцией высокого напряжения (например, жил силовых кабелей) на металлическую гильзу в заводских условиях наносят изоляцию с конусными углублениями по краям, совпадающими с конусными выступами зачищенной изоляции проводов. Перед свинчиванием на конусные поверхности изоляции наносят слой жидкого или твердеющего диэлектрика.

Благодаря правой и левой резьбам на концах проводов завинчивание гильзы происходит без вращения проводов. Площадь электрического контакта складывается из площади соприкасающихся торцов проводов и площади резьбового соединения, т.е. существенно больше площади сечения провода. Поэтому токонесущая способность линии электропередачи не снижается за счет соединения проводов. Гильза имеет плавные очертания наружной поверхности и не создает локальных повышений напряженности электрического поля, что снижает вероятность пробоя изоляции и повышает рабочее напряжение линии передачи. Заполнение воздушных зазоров на стыке изоляции жидким или твердеющим диэлектриком приводит к устранению частичных разрядов и снижает вероятность пробоя.

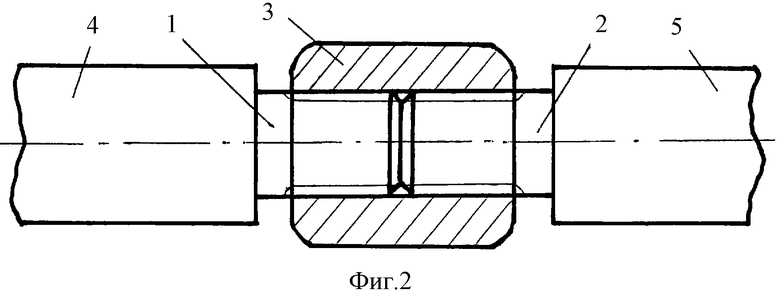

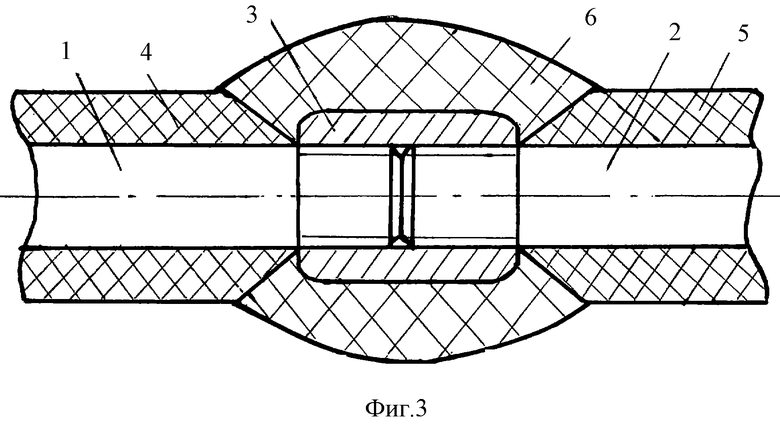

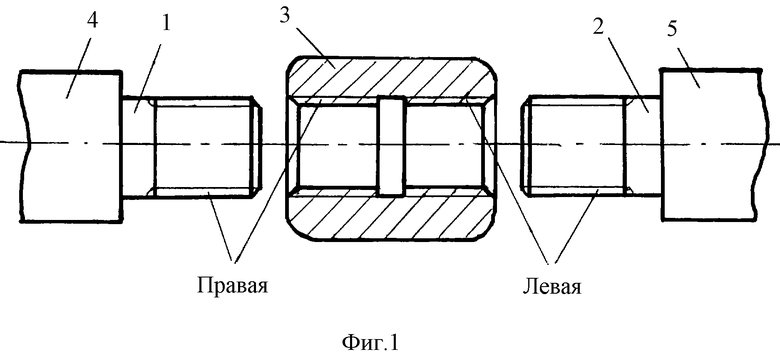

На фиг.1 показаны подготовленные провода и гильза перед свинчиванием, а на фиг. 2 после соединения. На фиг.3 дан разрез соединительной муфты кабеля высокого напряжения, выполненной предлагаемым способом.

Согласно настоящему способу электрические провода 1, 2 соединяют металлической муфтой 3, изготовленной в заводских условиях из того же проводника, что и провода (алюминий, медь). Концы проводов 1, 2 предварительно зачищают от изоляции 4, 5 и выравнивают их торцы. Затем плашкой на проводе 1 нарезают правую резьбу, а на конце провода 2 - левую. Концы проводов 1, 2 направляют в отверстие гильзы 3 и ее вращением по часовой стрелке одновременно навинчивают на оба провода до упора. При этом торцы проводов 1 и 2 приходят в контакт друг с другом. Поверх гильзы наносят электрическую изоляцию, например, намоткой липкой ленты.

В случае соединения проводов или жил кабелей высокого напряжения (110-500 кВ) используют заранее изготовленную гильзу 3 с нанесенным слоем электрической изоляции 6 (фиг. 3). Изоляция с обеих сторон снабжена конусными углублениями. Зачистку изоляции 4, 5 проводов 1, 2 ведут специальным приспособлением, имеющим ножи, установленные под углом конуса углублений к оси провода. В результате на изоляции 4, 5 образуются конусные выступы, соответствующие конусным углублениям в изоляции 6 гильзы 3. Конусные поверхности изоляции проводов смазывают жидким или твердеющим диэлектриком (вазелин, эпоксидная смола и т. д. ) и гильзу 3 навинчивают на концы проводов 1, 2. Жидкий диэлектрик при этом заполняет все поры и зазоры между изоляцией, предотвращая частичные разряды при высоких рабочих напряжениях. Поверх электрической изоляции 6 гильзы 3 при необходимости может быть нанесен металлический экран в виде медной сетки или фольги, соединенный с экранами на изоляции 4, 5 проводов 1, 2. На экран наносят защитное покрытие, предотвращающее попадание влаги и грязи в соединительные элементы.

Достоинством предлагаемого способа является то, что завинчивание гильзы осуществляется без вращения проводов. Они остаются неподвижными при соединении за счет разных резьб. Электрический контакт проводов осуществляется на большой площади, в результате чего токонесущая способность линии передачи не снижается при появлении соединений. При соединении проводов высокого напряжения описанным способом не появляется точек с повышенной напряженностью поля, вследствие чего не снижается электрическая прочность. При изготовлении соединительных муфт кабелей высокого напряжения описанный способом резко снижается трудоемкость по сравнению с применяемым сейчас способом сварки провода с последующим нанесением изоляции и ее полимеризацией. Соединительный узел не только легко собирается, но и легко разбирается в случае необходимости путем развинчивания гильзы.

Источники информации

1. Справочник радиолюбителя-конструктора. Под ред. Р.М. Малинина. М., Энергия, 1973. С.294-296.

2. А.с. СССР 608215, кл. H 01 R 4/54, опубл. 1978.

3. А.с. СССР 1334247, кл. H 01 R 13/22, оп. 1987.

4. Пат. США 3467561, кл. 156-49, оп. 1969.

5. Пат. США 3127291, кл. 156-49, опубл. 19646.

6. Пат. РФ 2043679, кл. H 01 R 4/50, оп. 1995.

7. Пат. РФ 1749960, кл. H 01 R 4/20, оп. 1992.

8. Пат. РФ 2045799, кл. H 01 R 4/04, оп. 1995.

9. Пат. РФ 2017296, кл. H 02 G 1/14, оп. 1997.

10. ЕР 0570449 В1, кл. H 01 R 4/20, оп. 1997.

11. Пат. РФ 1712996, кл. H 01 R 4/50, опубл. 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОВРЕМЕННОГО СРАЩИВАНИЯ ЖИЛ ВЫСОКОВОЛЬТНОГО КАБЕЛЯ С ПОМОЩЬЮ МИКРОВЗРЫВА | 1999 |

|

RU2164461C2 |

| Способ соединения однопроволоч-НыХ АлюМиНиЕВыХ пРОВОдОВ | 1978 |

|

SU813556A1 |

| СПОСОБ СОЕДИНЕНИЯ СИЛОВЫХ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 1993 |

|

RU2045799C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЖИЛ КАБЕЛЯ | 2003 |

|

RU2258287C2 |

| СОЕДИНИТЕЛЬНАЯ КАБЕЛЬНАЯ МУФТА И СПОСОБ ЕЕ МОНТАЖА | 2005 |

|

RU2284620C1 |

| Опорный изолятор для газонаполненного кабеля | 1980 |

|

SU898514A1 |

| НАГРЕВАТЕЛЬНЫЙ КАБЕЛЬ | 2001 |

|

RU2216882C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2001 |

|

RU2206135C2 |

| Способ изготовления стержневого пьезоэлектрического преобразователя | 1985 |

|

SU1319328A2 |

| АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2005 |

|

RU2294584C1 |

Изобретение относится к области электротехники и касается токопроводящих соединений двух проводов круглого сечения, в особенности алюминиевых большого диаметра (более 3 мм), а также соединений силовых электрических кабелей с круглыми однопроволочными жилами. Способ заключается в зачистке концов соединяемых проводов от электрической изоляции, нарезании на одном конце правой резьбы, на другом - левой и навинчивании на них металлической гильзы, снабженной ответными резьбами. Способ обеспечивает механически прочное соединение завинчиванием гильзы без вращения проводов. Узел соединения не снижает токонесущей способности линии электропередачи и ее электрической прочности. Способ отличается низкой трудоемкостью как сборки, так и разборки соединения. 2 з.п. ф-лы, 3 ил.

| Устройство для соединения кабелей | 1990 |

|

SU1712996A1 |

| RU 20111100 C1, 15.04.1994 | |||

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ МЕЖДУ НАБОРОМ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 1992 |

|

RU2096876C1 |

| Многоканальное резервированное запоминающее устройство | 1989 |

|

SU1640744A1 |

Авторы

Даты

2003-05-27—Публикация

2000-12-19—Подача