Изобретение относится к устройствам для измельчения материалов и может быть использовано для переработки резиновых отходов, отходов пластмасс и деревообработки, отходов растениеводства, а также для измельчения резинокордных, отходов.

Известно устройство для измельчения полимерных зернистых материалов, имеющее вертикальный корпус со статором из режущих элементов, загрузочный бункер и ротор. Устройство дополнительно снабжено режущими элементами, выполненными в форме сегментных вкладышей, закрепленных в вертикальных пазах кольцевой обоймы из эластичного материала, расположенной между статором и вертикальным корпусом (а. с. СССР 1151302, М. кл. В 02 С 18/44, БИ 15, 1985 г.).

Однако такое устройство не позволяет получать измельченную фракцию с размерами частиц менее 1,0 мм и не пригодно для измельчения резиновых и резинокордных отходов.

Известно устройство для переработки резиновых, пластмассовых и древесных отходов, содержащее вертикальный корпус, загрузочный узел и размещенный в корпусе конический ротор, на поверхности которого размещен режущий элемент в виде длинномерной ленты с зубьями, запрессованной в винтовые канавки, выполненные на поверхности ротора с наклоном зубьев в сторону вращения ротора (а. с. СССР 1814918, М. кл. В 02 С 2/10, 18/44, БИ 18, 1993 г.). Известное устройство позволяет перерабатывать резиновые, пластмассовые и древесные отходы.

Однако такое устройство позволяет переработку только 60-70% отходов за одноразовое пропускание материалов.

Наиболее близким к заявляемому объекту по технической сущности является устройство для измельчения, содержащее вертикальный корпус, снабженный крышкой с фигурной канавкой, ротор с шаровыми опорами, загрузочный узел, вал со шлицами, имеющий пружину, на которую нижним основанием оперт ротор, на поверхности которого по винтовой линии расположен режущий элемент в виде длинномерной ленты с зубьями, запрессованной в канавки (Патент РФ 2079997, М. кл. В 02 С 2/04, 18/26, БИ 14, 1997 г.). Такое устройство позволяет перерабатывать высокоэластичные и твердоволокнистые отходы с более высокой эффективностью.

Однако до 20-30% материала не измельчается до размеров заданной фракции и выводится из зоны измельчения через отверстия в днище корпуса и подается на повторную обработку.

Задачей предлагаемого изобретения является разработка новой конструкции устройства для измельчения, позволяющего повысить эффективность его работы при повышении скорости воздействия режущих элементов на измельчаемый материал и создания дополнительного вентиляционного эффекта за счет взаимодействия режущих элементов ротора и корпуса измельчителя.

Техническим результатом является повышение производительности устройства и снижение энергозатрат при измельчении материала.

Технический результат достигается тем, что устройство для измельчения, содержащее вертикальный корпус, снабженный крышкой с фигурной канавкой, конический ротор с шаровыми опорами, установленными на его верхнем торце, загрузочный узел, вал со шлицами, имеющий пружину, на которую нижним основанием оперт ротор, на поверхности которого по винтовой линии с постоянным шагом расположен режущий элемент в виде длинномерной ленты с зубьями, запрессованной в винтовые канавки, по внутренней поверхности корпуса в канавки, расположенные по винтовой линии, направление которой совпадает с направлением вращения ротора, запрессован режущий элемент в виде длинномерной ленты с зубьями, наклон которых противоположен наклону зубьев режущего элемента ротора, при этом шаг винтовой линии режущего элемента корпуса равен шагу винтовой линии режущего элемента ротора.

При этом дополнительное измельчение материала происходит путем скалывания при попадании частиц в зазор между зубьями режущих элементов ротора и корпуса при увеличении скорости взаимодействия режущих элементов ротора и корпуса за счет введения в конструкцию устройства дополнительных зубьев режущего элемента корпуса, кроме этого создается дополнительный вентиляционный эффект за счет одинаково направленных винтовых линий режущих элементов ротора и корпуса.

Эффективность работы предлагаемого устройства повышается за счет возможности реализации процесса скалывания частиц материала между зубьями режущих элементов корпуса и ротора и дополнительного вентиляционного эффекта, что позволяет измельчать 100% материала при одноразовой переработке.

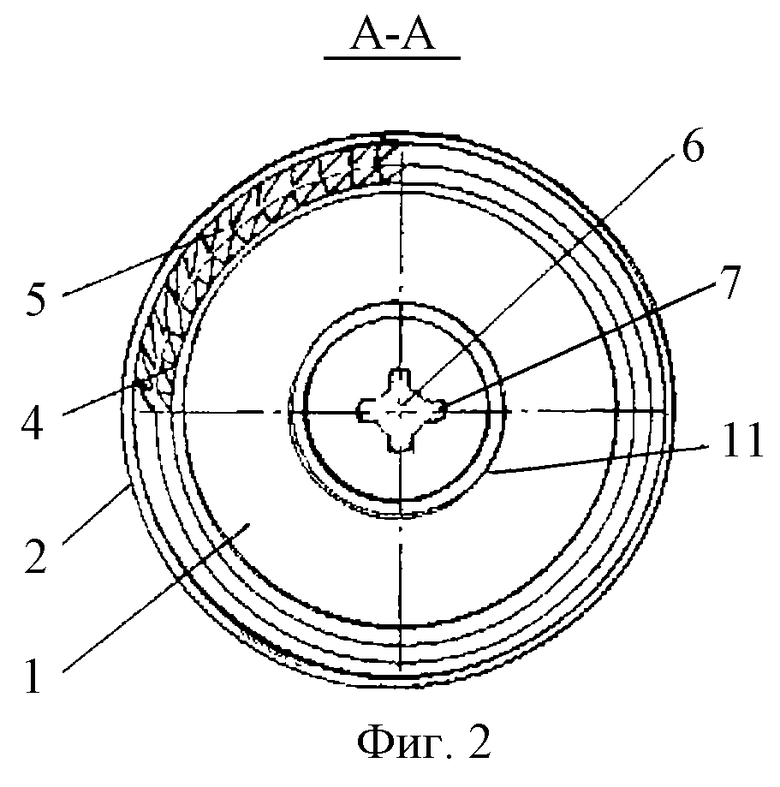

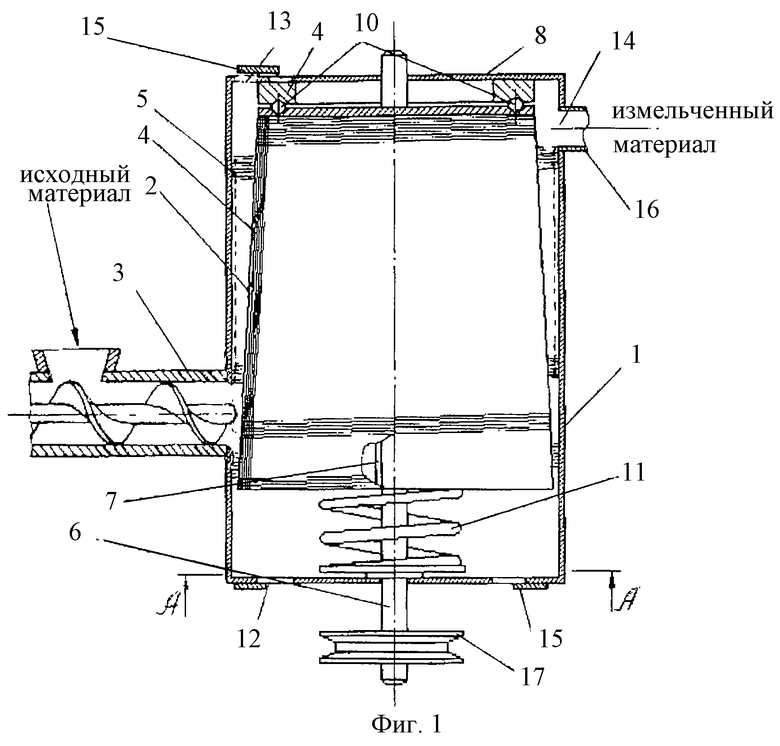

На фиг. 1 изображена схема конструкции устройства для измельчения; на фиг. 2 - вид по А-А.

Устройство состоит из вертикального цилиндрического корпуса 1, в котором вертикально размещен конический ротор 2 с конусностью 2-4o, загрузочное устройство 3, расположенное в нижней части корпуса. Ротор снабжен режущим элементом 4 в виде длинномерной пильчатой ленты с зубьями, запрессованной по поверхности ротора в винтовую канавку, нарезанную под углом 3-6o в сторону вращения ротора с шагом не менее 2 толщин режущей части ленты. Лента выполнена из инструментальной стали и имеет острые режущие зубьями трапециального сечения, наклоненные в сторону вращения ротора.

Поперечное сечение вершины зубьев представляет собой лезвиеобразную режущую кромку шириной, не превышающей размер получаемой крошки в 1,5-2 раза и имеющей угол одностороннего скоса 6-9o.

По внутренней поверхности корпуса в канавки, расположенные по винтовой линии, запрессован режущий элемент 5 в виде длинномерной ленты с зубьями с теми же параметрами, что и для режущего элемента ротора. Направление винтовой линии совпадает с направлением вращения ротора, а зубья режущего элемента корпуса имеют наклон противоположенный наклону зубьев режущего элемента ротора.

Ротор установлен на валу 6 с возможностью перемещения по шлицам 7.

Корпус снабжен крышкой 8 с фигурной канавкой 9, ротор-шаровыми опорами 10, установленными на его верхнем торце. В нижней части корпуса 1 установлена пружина 11, на которую нижним основанием опирается ротор 2 с возможностью возвратно-поступательного перемещения по фигурной канавке крышки при помощи шаровых опор. Профиль фигурной канавки имеет форму синусоиды с амплитудой, равной шагу винтовой линии режущих элементов ротора и корпуса. Количество периодов синусоиды, характеризующей профиль фигурной канавки, должно быть четным, а для устойчивой работы не менее четырех.

В корпусе предусмотрены: отверстия 12 для подачи воздуха и регулирования вентиляционного эффекта, отверстие 13 для регулирования воздушного потока и отверстие 14 с патрубком 16 для отвода измельченного материала заданной фракции. Отверстия 12, 13 снабжены регулирующими заслонками 15. На валу ротора установлен приводной шкив 17.

Устройство работает следующим образом: измельчаемый материал подается через загрузочное устройство 3 в зазор между режущим элементом 4 ротора 2 и режущим элементом 5 корпуса 1; при вращении вала 6 зубья режущего элемента ротора 4 совершают асциллирующее движение относительно зубьев режущего элемента корпуса 5 за счет вращения ротора 2 и его возвратно-поступательного движения по шлицам вала 7 при качении шаровых опор 10 по фигурной канавке 9 крышки 8 за счет усилий, создаваемых пружиной 11.

За один оборот ротора 2 количество вертикальных возвратно-поступательных перемещений равно количеству периодов синусоиды, характеризующей профиль фигурной канавки. В связи с этим увеличивается частота циклов воздействия на измельчаемый материал и достигаются условия, при которых любой высокоэластичный и твердоволокнистый материалы ведут себя как хрупкие, что приводит к скачкообразному снижению затрат энергии на измельчение и повышению дисперсности получаемой крошки.

В результате циклического воздействия зубьями режущих элементов ротора и корпуса на измельчаемый материал наступает усталостное разрушение его за счет раздирающих и скалывающих сил и образования на нем микротрещин.

Измельченный материал увлекается режущим элементом в сторону его вращения ротора, приобретая вращательное движение вокруг своей оси ротора, одновременно поднимаясь по винтовой линии вверх. Так как угловая скорость измельчаемых частиц несколько ниже скорости вращения ротора и носит затухающий характер, зубья режущего ротора постоянно нагоняют их, подталкивая и разрушая на более мелкие частицы. За счет центробежных сил более крупные частицы отталкиваются к неподвижным зубьям режущего элемента корпуса измельчителя, тем самым подвергаются дополнительному воздействию, а за счет сил гравитации опускаются в нижнюю часть зоны измельчения, где они вновь подвергаются воздействию режущих элементов, ротора и корпуса, разрушаясь и поднимаясь вверх, с одновременным выводом из зоны измельчения за счет центробежных и аэродинамических сил необходимой фракции. Измельчаемый материал в зоне измельчения распределяется по высоте фракционно - от крупных частиц в нижней части до мелких в верхней.

Винтовая канавка, образованная соседними стенками пильчатой ленты, навитой по поверхности ротора и корпуса, при вращении ротора создает вентиляционный эффект с воздушным охлаждением режущих элементов и измельчаемого материала. Повышенная эффективность предлагаемого устройства при измельчении высокоэластичных и твердоволокнистых материалов достигается за счет разрушения частиц скалыванием при попадании их в зону между зубьями режущих элементов ротора и корпуса. Как правило, при такой обработке измельчение до заданной фракции происходит за одноразовое пропускание материала через рабочую зону измельчителя и, в отличие от прототипа, не происходит вывода недоизмельченных фракций на повторную обработку, что приводит к увеличению производительности на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2079997C1 |

| Устройство для измельчения | 1990 |

|

SU1814918A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2007 |

|

RU2354453C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1996 |

|

RU2122470C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1997 |

|

RU2123385C1 |

| ШАРОВАЯ МЕЛЬНИЦА | 1993 |

|

RU2054326C1 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1997 |

|

RU2125912C1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2082487C1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ | 1998 |

|

RU2156686C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2292242C1 |

Изобретение предназначено для переработки резиновых отходов, отходов пластмасс и деревообработки, отходов растениеводства, а также для измельчения резинокордных отходов. Устройство для измельчения содержит вертикальный корпус, снабженный крышкой с фигурной канавкой, конический ротор с шаровыми опорами, установленными на его верхнем торце, загрузочный узел, вал со шлицами, имеющий пружину, на которую нижним основанием оперт ротор, на поверхности которого по винтовой линии с постоянным шагом расположен режущий элемент в виде длинномерной ленты с зубьями, запрессованной в винтовые канавки, причем по внутренней поверхности корпуса в канавки, расположенные по винтовой линии, направление которой совпадает с направлением вращения ротора, запрессован режущий элемент в виде длинномерной ленты с зубьями, наклон которых противоположен наклону зубьев режущего элемента ротора, при этом шаг винтовой линии режущего элемента корпуса равен шагу винтовой линии режущего элемента ротора. Техническим результатом изобретения является повышение производительности устройства и снижение энергозатрат при измельчении материала. 1 з.п.ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2079997C1 |

| RU 94012948 A1, 20.04.1996 | |||

| Устройство для измельчения | 1990 |

|

SU1814918A1 |

| 0 |

|

SU158380A1 | |

| НЕСУЩАЯ СИСТЕМА АВИАЦИОННОГО ЭЛЕКТРОННОГО ОБОРУДОВАНИЯ | 2006 |

|

RU2464749C2 |

| УСТРОЙСТВО ДЛЯ РАБОТЫ С РЕЛЬСАМИ НА ЗВЕНОСБОРОЧНО-РАЗБОРОЧНЫХ ЛИНИЯХ | 2010 |

|

RU2451777C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Станок для обработки бандажей | 1985 |

|

SU1266660A1 |

| Эластичный магнитный материал | 1984 |

|

SU1274010A1 |

Авторы

Даты

2003-06-10—Публикация

2001-08-14—Подача