Изобретение относится к области изготовления вяжущих композиций, а именно к изготовлению светопрозрачных вяжущих композиций, используемых в производстве огнезащитных светопрозрачных стеклоблоков (ОСС).

Огнезащитные светопрозрачные стеклоблоки представляют собой многослойные изделия толщиной от 10 до 30 мм и более, несущими элементами которых являются листы стекла, промежутки между которыми заполнены светопрозрачной вяжущей композицией, образующей теплоизоляционную пористую структуру под воздействием высоких температур (при пожаре). Такие стеклоблоки предназначены для изготовления окон, прозрачных перегородок и дверей в складских помещениях, офисах, в помещениях повышенной пожароопасности. В случае пожара ОСС, в отличие от обычного стекла, противодействуют открытому пламени, препятствуют проникновению дыма и теплового излучения в течение 30-90 мин и более.

Известна светопрозрачная вяжущая композиция, предназначенная для заполнения пространства между листами стекла огнезащитного стеклоблока [[1] US 4873146, В 32 В 09/00, В 32 В 17/06, С 09 К 21/00, oп. 10.10.1989]. Композиция состоит из твердого гидратированного силиката щелочного металла, содержащего 25-35% гидратной воды, и по крайней мере одного стабилизирующего агента, представляющего основание четвертичного аммония. Композиция вспенивается (превращается в пористый теплоизоляционный материал) при воздействии высоких температур за счет выделения паров воды. Способ приготовления светопрозрачной вяжущей композиции заключается в высушивании раствора силиката щелочного металла с добавкой стабилизирующего агента непосредственно на листах стекла нужной площади. Последующей склейкой этих листов между собой в автоклаве получают готовый ОСС.

Описанный способ приготовления светопрозрачной вяжущей композиции требует значительных производственных площадей и больших временных затрат при операции высушивания, т.е. имеет низкую производительность.

Известна другая светопрозрачная композиция, представляющая собой гидратированный силикат щелочного металла с добавкой многоатомных спиртов и моно- или полисахаридов [WO 99/19421, С 09 К 21/02, В 32 В 17/06, oп. 22.04.1999]. Содержание добавки в этой светопрозрачной композиции составляет 5-22 мас.%, молярное отношение диоксида кремния к оксиду щелочного металла в гидратированном силикате должно быть более 3.3. Способ получения композиции заключается в высушивании водного раствора силиката щелочного металла совместно с добавкой до остаточного содержания воды 12-20% и измельчении полученного материала в частицы размерами 10-700 мкм. Для изготовления ОСС порошок распределяют на поверхности листа стекла слоем 0.1-5 мм, сверху накладывают второй лист стекла и эти операции повторяют до получения изделия с требуемым количеством слоев гидратированного силиката. Изделие подвергают автоклавированию при достаточно сложном режиме температуры и давления. В этих условиях гидратированный силикат щелочного металла превращается в сплошной прозрачный слой, скрепляющий соседние листы стекла.

Недостаток указанной композиции заключается в сложности ее приготовления и необходимости использования достаточно сложного сушильного оборудования и специальных автоклавов.

Согласно другому способу (прототип [US 5565273, В 32 В 17/06, oп. 15.10.1996] ) ОСС в качестве светопрозрачного заполнения содержит отвержденный полисиликат щелочного металла с мольным отношением диоксида кремния к оксиду щелочного металла более 4 и содержанием воды до 60%. Способ приготовления светопрозрачной композиции заключается в смешивании силиката щелочного металла, содержащего 44-60% воды, с отверждающим агентом. Отверждающий агент представляет собой вещество, содержащее кремниевую кислоту, диоксид кремния или способное высвобождать кремниевую кислоту или диоксид кремния. Отверждающими агентами могут также быть органические и неорганические кислоты, сложные эфиры, амиды и другие соединения кислотного характера. Этим раствором заполняют пространство между несущими элементами (листами стекла) ОСС; через определенное время раствор переходит в гелеобразное состояние.

Эффект, достигаемый в способе-прототипе - возможность изготавливать светопрозрачную композицию для заполнения ОСС достаточно простым и недорогим способом.

Недостатками способа-прототипа являются:

1) его высокая чувствительность к природе компонентов и условиям их смешивания; низкая воспроизводимость результатов;

2) длительность приготовления композиции;

3) токсичность заявленных в прототипе органических отвердителей.

В зависимости от природы отвердителя и силиката щелочного металла, а также способа их смешивания, происходит коагуляция выделившегося свободного диоксида кремния, что приводит к потере прозрачности стеклоблока. Кроме того, в зависимости от вида катиона металла, мольного отношения диоксида кремния к оксиду щелочного металла, концентрации раствора и особенностей смешивания реагентов первоначально смесь может образовывать вязкую непрозрачную массу, просветление и разжижение которой до прозрачного подвижного раствора, образующего затем гель, может происходить в течение нескольких часов и даже суток.

Предлагаемое изобретение позволяет устранить ограниченность способа-прототипа. Обеспечивается возможность достаточно быстро получать нетоксичные прозрачные составы для заполнения огнезащитных стеклоблоков, способные вспениваться при высоких температурах.

Решение поставленной задачи достигается тем, что коллоидный раствор силиката калия с содержанием, мас.%: К2О 7-12, SiO2 23-38, Н2О 50-70 получают частичной деполимеризацией золя кремнезема с концентрацией SiO2 15-45 мас.% и размером частиц SiO2 не более 30 нм гидроксидом калия и/или силикатом калия с отношением SiO2 мac.%/K2O мac.% менее 2.5 до содержания α-SiO2 1-10 мас. % от общего содержания SiO2, с последующей дегазацией и концентрированием, и отверждают.

Под частичной деполимеризацией здесь понимается переход SiO2 в раствор в виде низкополимерной формы (так называемого α-SiO2, [1]) с поверхности коллоидных частиц кремнезема, вызванный разрывом связей Si-О-Si гидроксид-ионами КОН и/или силиката калия. Вследствие происходящих при этом физико-химических процессов взаимодействия различных форм кремнезема через определенное время раствор теряет первоначальную подвижность с образованием светопрозрачной композиции в виде геля.

Получаемая светопрозрачная композиция при нагреве выше 100-150oС вспучивается парами содержащейся в ней воды.

Как и в прототипе, принцип использования предлагаемой светопрозрачной вяжущей композиции в производстве ОСС заключается в изготовлении каркаса, состоящего из двух или более листов стекла, расположенных параллельно и отстоящих друг от друга на расстоянии 0.3-5 мм, заполнении промежутков между листами стекла коллоидным раствором силиката калия указанного выше состава и его отверждении.

Технический эффект, достигаемый при реализации предлагаемого изобретения, заключается в создании нетоксичной светопрозрачной вяжущей композиции для ОСС, представляющей собой гель, способный при нагреве выше 100oС вспениваться и образовывать мелкоячеистую структуру с низкой теплопроводностью, а также в обеспечении возможности изготавливать эту композицию быстрым и надежным способом, основанным на применении неорганических материалов, безопасных для здоровья человека, и не требующим больших производственных площадей и специального дорогостоящего оборудования.

Содержание α-SiO2 не является однозначной функцией состава раствора силиката калия и зависит от природы исходных компонентов, их соотношения и способа смешивания. Для достижения заявленного технического эффекта необходимо, чтобы при указанном составе композиции, а именно, при содержании в ней, мас.%: K2O 7-12, SiO2 23-38, Н2О 50-70, содержание α-SiO2 находилось в пределах 1-10% от общего содержания SiO2.

Состав и способ получения вяжущей композиции для ОСС, представляющей собой отвержденный коллоидный раствор силиката калия указанного выше состава и полученный частичной деполимеризацией золя кремнезема с концентрацией SiO2 15-45 мас. % и размером частиц SiO2 не более 30 нм гидроксидом калия и/или силикатом калия с отношением SiO2 мас.%/К2O мас.% менее 2.5 до содержания α-SiO2 1-10 мас. % от общего содержания SiO2, с последующей дегазацией и концентрированием, является новым, отличительным признаком изобретения.

В настоящее время предлагаемая совокупность признаков не известна из уровня техники, а также не выявлены решения, имеющие признаки, совпадающие с отличительными существенными признаками предлагаемого решения.

Предложенное решение не может быть выведено из современного уровня техники, поскольку на данный момент основательно не изучены физико-химические процессы гелеобразования, происходящие в коллоидных растворах силикатов щелочных металлов, и полученный в настоящем изобретении результат является непредсказуемым.

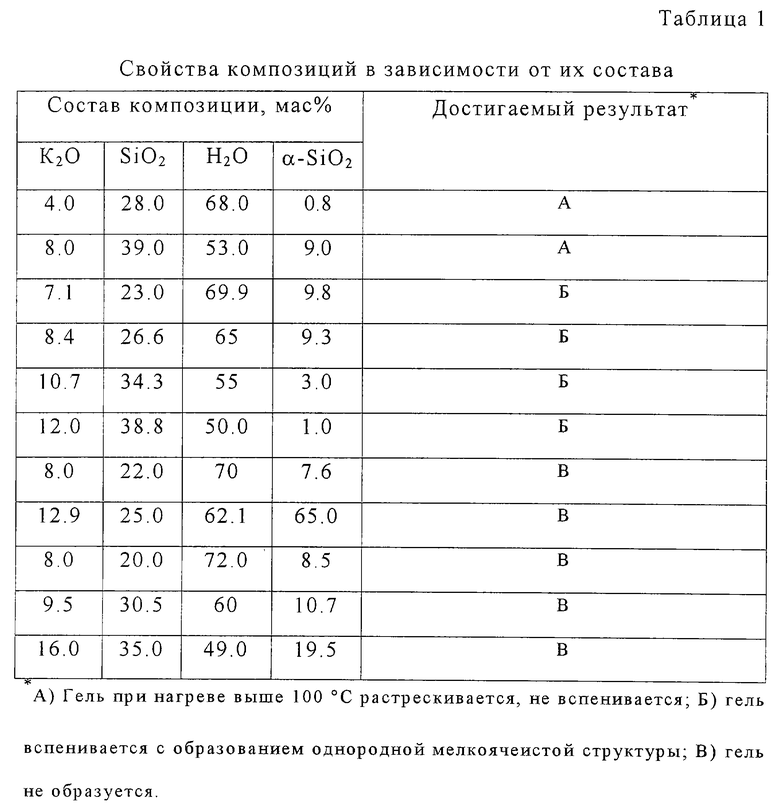

Достижение указанного эффекта подтверждается представленными в табл.1 экспериментальными данными.

Как видно из табл.1, технический эффект достигается в тех случаях, когда одновременно все параметры вяжущей композиции соответствуют диапазону заявленных значений (случаи Б). В результате получаются достаточно твердые прозрачные гели, вспенивающиеся с образованием мелкоячеистой структуры при нагреве выше 100oС.

Технический эффект не достигается (случаи А и В в табл.1), когда хотя бы один параметр композиции не соответствует диапазону заявленных значений.

Так, например, при содержании SiO2 более 38% или К2О менее 7% процессы гелеобразования существенно замедляются, получаемые гели не вспениваются, а в основном растрескиваются (случаи А в табл.1). При содержания SiO2 менее 23% или К2О более 12% гели не образуются; коллоидные растворы силикатов калия сохраняют вязкое течение (случаи В в табл.1).

Деполимеризацию коллоидного кремнезема осуществляют добавлением к нему при перемешивании гидроксида калия (в твердом виде или в виде водного раствора) и/или силиката калия с отношением SiO2 мас.%/К2O мас.% менее 2.5 (в виде водного раствора или в виде твердой гидратированной формы) до получения раствора, имеющего указанный выше состав. Если содержание воды в приготовленном растворе превышает 70%, доведение его до требуемого состава производят последующим концентрированием.

Смешивание компонентов желательно производить с такой скоростью, чтобы температура смеси не поднималась выше 40oС.

Содержание низкополимерной формы кремнезема α-SiO2 оценивают по реакции приготовленных растворов с молибденовой кислотой путем регистрации количества и скорости образования желтого кремниймолибденового комплекса [1].

Исходные растворы коллоидного кремнезема с размерами частиц более 10 нм имеют молочный цвет или опалесценцию, т.е. не являются прозрачными. Нами было обнаружено, что композиции, приготовленные из первоначально непрозрачных растворов коллоидного кремнезема с размерами частиц менее 30 нм и концентрацией SiO2 15-45%, через некоторое время приобретают прозрачность, что происходит, очевидно, вследствие уменьшения частиц SiO2 до размеров менее 10 нм. Однако при использовании в качестве агентов, деполимеризующих золь кремнезема, силикатов калия с отношением SiO2 мас.%/К2O мас.% более 2.5 молочный цвет или опалесценция получаемых композиций может сохраниться. Непрозрачными могут остаться и гели, получаемые из золей с размерами частиц более 30 нм.

В светопрозрачной вяжущей композиции, заполняющей стеклоблок, впоследствии могут образовываться мелкие пузыри газа, ухудшающие оптические свойства изделия.

Для предотвращения образования пузырьков газа в геле приготовленные коллоидные растворы силиката калия перед отверждением необходимо дегазировать кипячением при вакуумировании. Понижение давления над жидкостью позволяет снизить концентрацию растворенных в ней газов до значений, соответствующих растворимости при установившемся давлении. Образующийся при кипячении пар способствует более активному удалению растворенных газов. Если содержание воды в приготовленном растворе превышает 70%, то одновременно с дегазацией производят концентрирование раствора, отводя образующийся водяной пар из зоны кипячения до содержания Н2O 50-70%.

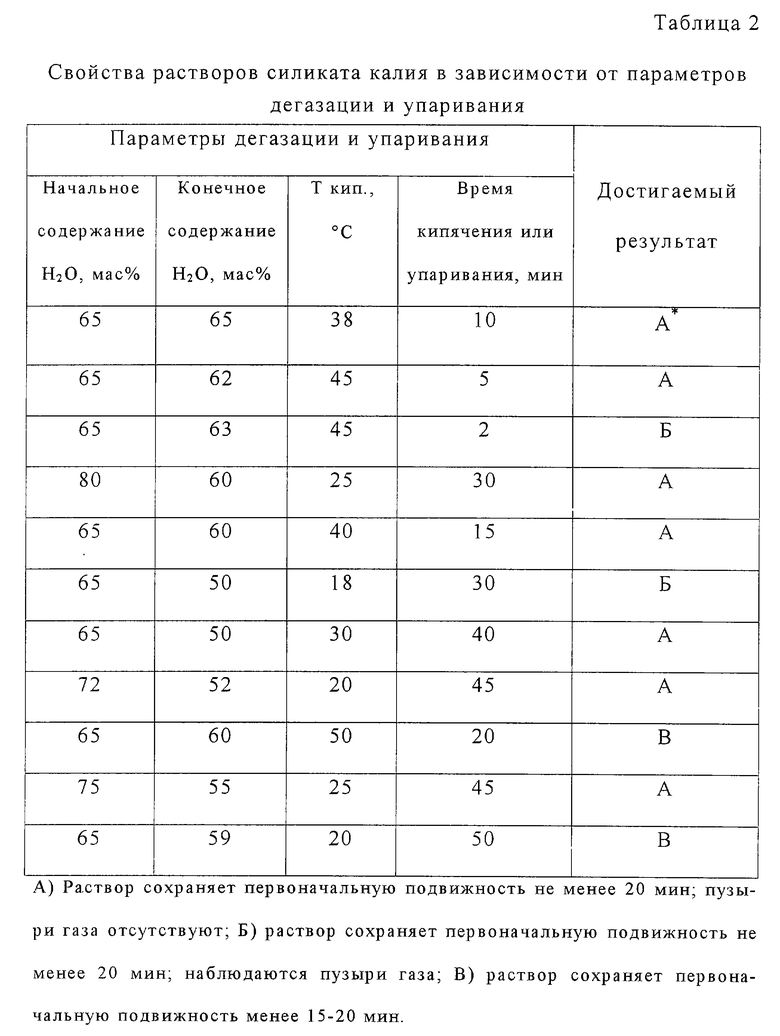

Время гелеобразования раствора существенно сокращается при увеличении его концентрации и температуры. При этом возрастание вязкости приготовленного раствора начинается задолго до его полного затвердевания. Необходимо, чтобы он сохранял свою первоначальную подвижность по крайней мере в течение 15-20 мин с момента приготовления - т.е. в течение времени, достаточного для заполнения одного или нескольких стеклоблоков. Для этого дегазацию и концентрирование нужно производить при кипячении в интервале значений температуры 20-45oС. Время кипячения при температуре 35-45oС может составлять 5-15 мин, кипячение при 20-30oС - 20-40 мин. Растворы силиката калия с содержанием Н2О менее 70%, приготовленные с учетом указанных параметров, сохраняют стабильность (первоначальную подвижность) от нескольких минут до нескольких десятков минут - времени, достаточного для заполнения ОСС.

Достижение указанного эффекта подтверждается представленными в табл.2 экспериментальными данными.

Из примеров табл.2 видно, что при температуре выше 45oС в растворе ускоряются процессы гелеобразования, резко сокращается его живучесть. При температуре кипения ниже 20oС сохраняется достаточно высокая вероятность образования газовых пузырей в геле.

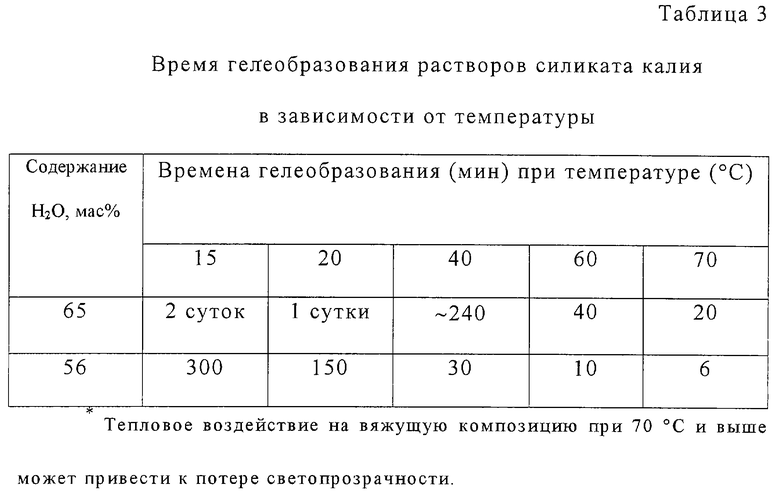

Для превращения раствора, заполняющего стеклоблок, в светопрозрачную вяжущую композицию, заполненный раствором ОСС необходимо выдерживать при температуре 20-60oС. Для определения времени, необходимого для полного завершения гелеобразования, можно воспользоваться данными, приведенными в табл.3.

Как видно из табл.3, при температуре ниже 20oС процессы гелеобразования резко замедляются; при температуре 70oС и выше существует вероятность потери композицией светопрозрачности; вероятность этого особенно высока при длительном тепловом воздействии, необходимом для прогрева достаточно массивных и значительных по толщине ОСС; незначительные перегревы также увеличивают эту вероятность.

Примеры конкретной реализации изобретения.

В качестве исходных материалов использованы: водный золь кремнезема (ТУ 21-45-001-43811938-97) с содержанием SiO2 26.6-30.8 мас.% и размером частиц SiO2 менее 10 нм; водный золь кремнезема Levasil 100/45 с содержанием SiO2 45 мас. % и размером частиц 30 нм (производитель Bayer AG, Германия); гидроксид калия (производитель "Chemapol", Чехословакия) с содержанием основного вещества >84.5; водный раствор силиката калия Kasil 6 с содержанием, мас.%: SiO2 26.5, К2O 12.65 (производитель "PQ Corporation", США).

Пример 1.

К 166 г золя кремнезема (ТУ 21-45-001-43811938-97) при перемешивании постепенно добавляют сухую КОН так, чтобы температура не поднималась выше 40oС. Контроль за содержанием α-SiO2 осуществляют по методике [4]. При достижении содержания α-SiO2 8.5% добавление КОН прекращают. Количество израсходованной щелочи составило 16.6 г. Полученный раствор перемешивают еще в течение 5 мин, затем упаривают при кипячении (Ткип 40oС) под вакуумом в течение 15 мин.

Приготовленный раствор имеет состав К2О 9.5, SiO2 30.5, Н2O 60.0. Раствор заливают в пространство между стеклами предварительно подготовленного стеклоблока.

Стеклоблок представляет собой сборку из пяти листов стекла толщиной 4 мм и размерами 80х140 мм, расположенных параллельно и отстоящих друг от друга на расстоянии 1 мм. Сборка должна быть герметично закрыта с трех сторон, а на одной стороне оставляют одно или два небольших отверстия для заполнения стеклоблока раствором силиката калия и удаления вытесняемого воздуха. Эти отверстия после заполнения ОСС вяжущей композицией герметично закрывают.

Отверждение раствора осуществляют, выдерживая стеклоблок при 60oС в течение 2-3 ч.

Испытания лабораторного образца ОСС на огнестойкость проводят в муфельной печи типа СНОЛ 1.6.2.5/11-М1. Разогрев муфельную печь до 850oС, устанавливают образец ОСС на месте дверцы муфеля и далее в течение 60 мин наблюдают за его состоянием.

Вспенивание ближайшего к источнику тепла (первого) слоя начинается через 1 мин после начала испытания, второго слоя - через 4 мин, третьего и четвертого - через 8 мин. Через 30 мин появляются трещины на внешнем стекле, однако стекло сохраняет целостность благодаря скрепляющему действию вспененного заполнителя. Через 60 мин вид образца остается неизменным, стекло сохраняет целостность.

Пример 2.

К 50 г золя кремнезема Levasil 100/45 при перемешивании постепенно добавляют водный раствор силиката калия Kasil 6, осуществляя контроль за содержанием α-SiO2 по методике [4]. При достижении содержания α-SiO2 11.0% добавление раствора силиката калия прекращают. Количество израсходованного раствора силиката калия составило 140.0 г. Далее при перемешивании постепенно добавляют сухую КОН так, чтобы температура не поднималась выше 40oС. Контроль за содержанием α-SiO2 осуществляют по методике [4]. При достижении содержания α-SiO2 6.5% добавление КОН прекращают. Количество израсходованной щелочи составило 1.5 г. Полученный раствор перемешивают еще в течение 5 мин, затем подвергают дегазации кипячением (Ткип 35oС) под вакуумом в течение 10 мин.

Приготовленный раствор имеет состав К2O 11.5, SiO2 35.5, Н2O 53.0.

С приготовленным раствором поступают далее так же, как в примере 1. Испытание лабораторного образца ОСС на огнестойкость приводит к результатам, таким же, как в примере 1.

Изложенные выше примеры не исчерпывают всех случаев применения изобретения, а служат лишь демонстрацией его исполнения. На практике могут быть использованы и другие варианты без нарушения основной идеи предложенного технического решения.

Таким образом, предлагаемое изобретение решает поставленную задачу и обеспечивает достижение указанного технического эффекта.

Источники информации

1. Корнеев В.И., Данилов В.В. Растворимое и жидкое стекло. СПб.: Стройиздат, 1996. 216 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРАТИРОВАННЫХ ПОРОШКОВ СИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ | 2000 |

|

RU2164495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО СОСТАВА И ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ТРУБОПРОВОДНОГО И КАБЕЛЬНОГО ПЕРЕХОДА ПЕРЕБОРКИ | 2016 |

|

RU2675848C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ГИДРАТИРОВАННЫХ СИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ | 1998 |

|

RU2134247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТОВ КАЛИЯ | 2000 |

|

RU2170213C1 |

| УЛЬТРАДИСПЕРСНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ | 2007 |

|

RU2411201C2 |

| ПРИМЕНЕНИЕ ЗОЛЯ КРЕМНЕЗЕМА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 1997 |

|

RU2132272C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2001 |

|

RU2209118C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2006 |

|

RU2316521C1 |

Изобретение относится к изготовлению вяжущих композиций, а именно к изготовлению светопрозрачных вяжущих композиций, используемых в производстве огнезащитных светопрозрачных стеклоблоков (ОСС). Коллоидный раствор силиката калия с содержанием, мас.%: К2О 7-12, SiO2 23-38, Н2О 50-70 получают частичной деполимеризацией золя кремнезема с концентрацией SiO2 15-45 мас.% и размером частиц SiO2 не более 30 нм гидроксидом калия и/или силикатом калия с отношением SiO2 мас.%/К2О мас.% менее 2,5 до содержания α-SiO2 1-10 мас.% от общего содержания SiO2. Полученный таким образом раствор затем дегазируют, концентрируют и отверждают. Изобретение позволяет изготавливать светопрозрачную вяжущую композицию для ОСС быстрым и надежным способом, основанным на применении неорганических материалов, безопасных для здоровья человека, и не требующим больших производственных площадей и специального дорогостоящего оборудования. 2 з.п. ф-лы, 3 табл.

| US 5565273 А, 15.10.1996 | |||

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ВЫКЛЮЧАТЕЛЕМ ЗАТУХАНИЯ СУДОВЫХ КОМПАСОВ | 0 |

|

SU399846A1 |

| US 4873146 А, 10.10.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТОВ КАЛИЯ | 2000 |

|

RU2170213C1 |

Авторы

Даты

2003-06-10—Публикация

2002-03-19—Подача