Изобретение относится к способу повышения качества вискозного раствора, полученного из облученной альфа-целлюлозы, и к применению для этой цели определенных поверхностно-активных веществ.

При получении гидратцеллюлозных волокон вискозным способом для решения экологических и экономических проблем может потребоваться снизить количество химических веществ, используемых в ходе процесса, таких как сероуглерод. В традиционном вискозном способе количество сероуглерода, добавляемого в ходе процесса, составляет от 30 до 36 мас.% от массы альфа-целлюлозы. Регенерация сероуглерода на выпуске его в воздух или в воду представляет значительные трудности и требует серьезных затрат.

Один из наиболее многообещающих путей решения этой проблемы, обеспечивающий снижение потребления сероуглерода в вискозном способе при сохранении или повышении экономичности этого процесса, предполагает использование высокоактивной целлюлозы, получаемой путем облучения ионизирующими частицами высокой энергии. Хорошо известно, что чем выше реакционная способность целлюлозы, тем меньше сероуглерода требуется для процесса. Например, в опубликованном патенте DE-A-2941624 описан способ получения вискозы из целлюлозной массы, облученной электронными лучами. В патенте говорится, что вискозный раствор получают при содержании сероуглерода в 24-28 мас.% от массы альфа-целлюлозы в ходе ксантогенирования, в то время как в обычном процессе это содержание составляет 30-36 мас.%. Содержание альфа-целлюлозы и содержание гидроксида натрия составляло 8 и 5,8% соответственно от массы вискозного раствора. В Российском патенте 1669916 также описан способ получения вискозы из облученной альфа-целлюлозы. В ходе процесса ксантогенирование осуществляли при использовании 10-15 мас.% сероуглерода. Полученная вискоза содержала 8,4 мас.% альфа-целлюлозы и 6,4 мас.% гидроксида натрия.

Свойства вискозных растворов, полученных из облученной альфа-целлюлозы при низких количествах сероуглерода, значительно отличаются от свойств обычных вискозных растворов. Так, вискозный раствор по российскому патенту обладает:

низкой степенью этерификации (γCS2 составляет от 22 до 25 вместо 45-50),

низким количеством побочных продуктов (1,5-2,5 мас.% вместо 10-14 мас. %),

низким индексом зрелости (9-12 мл, измеренных при помощи 1 Н NH4С1, вместо 18-21 мл),

высокой вязкостью (120-135 сек по вискозиметру Стокса, вместо 50-60 сек).

Тем не менее гидратцеллюлозные волокна, полученные из вискозных растворов из облученной альфа-целлюлозы, обладают неудовлетворительной прочностью на разрыв. Так, в журнале "Chemical Fibers International", 1996, сообщается, что можно производить вискозное волокно, обладающее прочностью на разрыв в 190-200 м H/текс и удлинением 18-20%, из облученной альфа-целлюлозы при использовании низких количеств сероуглерода. Более высоких результатов не удавалось добиться из-за свойств самого вискозного раствора.

Задача настоящего изобретения состоит в том, чтобы разработать такой способ получения вискозного раствора, который, по сравнению с традиционным способом получения вискозы, был бы более безопасным с точки зрения экологии, а также получить вискозный раствор с подходящими свойствами для производства гидратцеллюлозного волокна. Например, прядомость вискозного раствора и прочность волокна должны быть улучшены.

Было обнаружено, что поставленную задачу можно решить путем получения вискозного раствора при использовании облученной альфа-целлюлозы и низких количеств сероуглерода в сочетании с добавкой определенных поверхностно-активных веществ. Более конкретно, настоящее изобретение относится к способу получения вискозного раствора путем

а) облучения альфа-целлюлозы ионизирующими частицами;

б) мерсеризации облученной альфа-целлюлозы щелочью;

в) ксантогенирования облученной мерсеризированной альфа-целлюлозы сероуглеродом в количестве менее 28% от массы альфа-целлюлозы;

г) растворения ксантогенированной альфа-целлюлозы в водном щелочном растворе,

отличающемуся тем, что поверхностно-активное вещество, выбранное из группы, в которую входят водорастворимые неионные и/или катионные поверхностно-активные вещества, добавляют в ходе процесса в количестве 0,02-5 мас. % от количества альфа-целлюлозы. Способ по настоящему изобретению позволяет получать вискозный раствор, обладающий более высоким качеством, по сравнению с соответствующими вискозными растворами, полученными без использования поверхностно-активных веществ. Более высокое качество предполагает более высокую чистоту, более низкую вязкость и улучшенную фильтруемость, благодаря чему улучшается прядомость раствора. Гидратцеллюлозное волокно из вискозных растворов, полученных способом по настоящему изобретению, обладает значительно более высокой прочностью на разрыв по сравнению с волокном из известных вискозных растворов, полученных при использовании низких количеств сероуглерода.

При использовании необлученной целлюлозы и 30-36 мас.% сероуглерода от количества альфа-целлюлозы поверхностно-активные вещества широко применяются для того, чтобы улучшить свойства вискозного раствора и вискозного волокна. Установлено, что влияние поверхностно-активных веществ на качество волокна проявляется при относительно высоком содержании побочных продуктов. Обычно в таких вискозных растворах количество побочных продуктов находится в диапазоне 10-14% от массы альфа-целлюлозы.

Неожиданно было обнаружено, что лаже при использовании вискозных растворов с низким содержанием побочных продуктов, таким как 1,5-2,5 мас.% от массы альфа-целлюлозы, можно добиться существенного улучшения путем добавки определенных поверхностно-активных веществ в ходе процесса. Поверхностно-активные вещества можно добавлять на любой стадии процесса. Например, добавка методом распыления водного раствора поверхностно-активного вещества на альфа-целлюлозу после облучения, но перед мерсеризацией является предпочтительной, хотя возможно также добавлять поверхностно-активные вещества в ходе этапа мерсеризации или в ходе растворения или же производить добавку в целлюлозу перед облучением.

Неионные и катионные поверхностно-активные вещества, применяемые в способе по настоящему изобретению, обычно содержат углеводородную группу с 6-24, предпочтительно 6-14 атомами углерода. Подходящие примерят неионных поверхностно-активных веществ включают этоксилаты, являющиеся производными спиртов, фенолов и диолов. Желательно, чтобы катионные поверхностно-активные вещества были этоксилированными и содержали по меньшей мере одну группу третичного аммония. Примеры таких веществ включают этоксилированные моно- или диалифатические амины, а также этоксилаты алифатических полиаминов и этоксилаты ацилзамещенных полиаминных соединений.

Помимо указанных веществ можно осуществить добавку определенных солюбилизирующих агентов, таких как диэтиленгликоль и полиэтиленгликоли.

Вискозный раствор по настоящему изобретению, когда он используется для получения гидратцеллюлозного волокна, обеспечивает более высокое качество волокна, в частности, волокно повышенной прочности. Подходящий водный вискозный раствор для получения гидратцеллюлозного волокна содержит 8-10 мас.% альфа-целлюлозы, 5-6 мас.% щелочи, 8-28, предпочтительно 10-25 мас.% сероуглерода от массы альфа-целлюлозы и 0,02-5 мас.% (от массы альфа-целлюлозы) поверхностно-активного вещества, выбираемого из группы, в которую входят водорастворимые неионные и/или катионные поверхностно-активные вещества, и имеет фильтруемость свыше 175 см3/10 мин, предпочтительно свыше 200 см3/10 мин, которая была определена по объему вискозного раствора, который в течение 10 мин фильтровали через фильтр из металлической сетки 0071 (ГОСТ СССР 3584-53) с размером ячеи 71 мкм и диаметром 38 мм под давлением 300 мм вискозного раствора. Диаметр проволоки в сетке составлял 0,055 мм, количество проволочных волокон 800 на дм, количество ячеек равнялось 6400 на см2, а размер ячеек составлял около 0,071 мм.

Далее настоящее изобретение иллюстрируют приведенные ниже примеры.

Сравнительный пример

Альфа-целлюлозу облучали быстрыми электронами в дозе 10 кГр. Облученную альфа-целлюлозу, имеющую степень полимеризации в 440, обрабатывали 16 мас.% водным раствором гидроксида натрия при 19oС в течение 70 мин. Полученную щелочную альфа-целлюлозу отжимали до снижения массы в 2,85 раза, а затем измельчали в течение 120 мин при температуре 10oС и загружали в ксантогенатор.

В ксантогенатор вводили 15-16% CS2 от массы альфа-целлюлозы в щелочной целлюлозе. Ксантогенирование производили в течение 150 мин при температуре от 15 до 20oС. После этого ксантогенат растворяли в растворителе с использованием пропеллерной мешалки (350 об/мин) в течение 3 часов при 10oС в процессе добавки водного щелочного раствора.

Полученный вискозный раствор содержал 9,0 мас.% альфа-целлюлозы и 5,6 мас. % гидроксида натрия, а также 15 мас.% сероуглерода от массы альфа-целлюлозы и обладал следующими свойствами:

Вязкость (по вискозиметру Стокса, с) - 135

Зрелость (1 H NH4Cl, мл) - 9,1

Нерастворенные частицы (число) - 1,1

Фильтруемость, см3 за 10 мин - 114

Прядомость - 320

Количества нерастворенных частиц определяли под микроскопом (х200) при 10 визуальных полях и вычисляли средний показатель. Регистрировали частицы крупнее 15 микрон. Фильтруемость определяли по количеству (в см3) вискозы, отфильтрованной через металлический фильтр (сеть 0071, ГОСТ СССР 3584-53), с ячеей 71 мкм и диаметром 39 мм) в течение 10 мин. Колонна вискозы выше фильтра постоянно имела высоту 300 мм. Прядомость вискозы определяли способом максимального натяжения прямо за фильерой.

ПРИМЕР 1

В примере 1 все операции осуществляли так же, как в сравнительном примере, за исключением того, что в ходе мерсеризации облученной альфа-целлюлозы в мерсеризационную щелочь добавляли поверхностно-активное вещество из табл. 1 в количестве около 2 кг на тонну альфа-целлюлозы.

ПРИМЕР 2

В примере 2 все операции производили так же, как в сравнительном примере, за исключением того, что в процессе растворения ксантогената, в водный щелочной раствор, используемый для растворения, добавляли поверхностно-активное вещество из табл. 1 в количестве около 2 кг на тонну альфа-целлюлозы.

ПРИМЕРЫ 3-7

В примерах 3-7 все операции производили так же, как в сравнительном примере, за исключением того, что в ходе мерсеризации в мерсеризационную щелочь добавляли поверхностно-активное вещество из табл. 1 в количестве около 2 кг на тонну альфа-целлюлозы и еще 2 кг поверхностно-активного вещества на тонну облученной альфа-целлюлозы добавляли в водный щелочной раствор, используемый в качестве растворителя.

ПРИМЕР 8

В примере 8 все операции производили так же, как. в контрольном примере, за исключением того, что поверхностно-активное вещество из таблицы 1 наносили на облученную альфа-целлюлозу перед мерсеризацией в количестве 1 кг на 1 тонну целлюлозы путем распыления водного раствора с массовым отношением поверхностно-активного вещества и воды в 1:10.

ПРИМЕРЫ 9-13

В примерах 9-13 все операции производили так же, как в примере 4, за исключением того, что поверхностно-активное вещество из табл. 1 наносили в количестве 2 кг на 1 тонну альфа-целлюлозы.

ПРИМЕР 14

В примере 14 все операции производили так же, как в примере 4, за исключением того, что поверхностно-активное вещество из табл. 1 наносили в количестве 4 кг на 1 тонну альфа-целлюлозы.

ПРИМЕР 15

В примере 15 все операции производили так же, как в примере 5, за исключением того, что поверхностно-активное вещество из таблицы 1 наносили методом распыления водного раствора с массовым отношением между поверхностно-активным веществом и водой в 1:600.

Поверхностно-активные вещества и результаты испытаний.

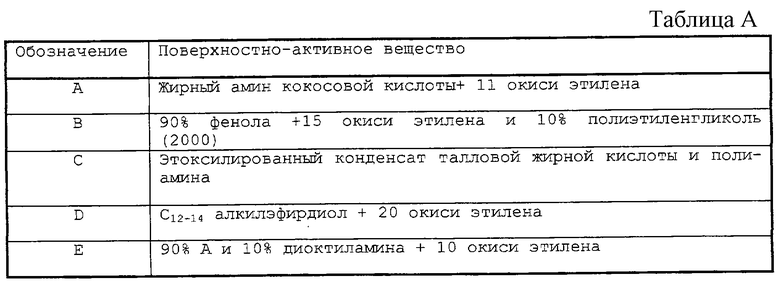

В примерах использовали приведенные в табл. А поверхностно-активные вещества.

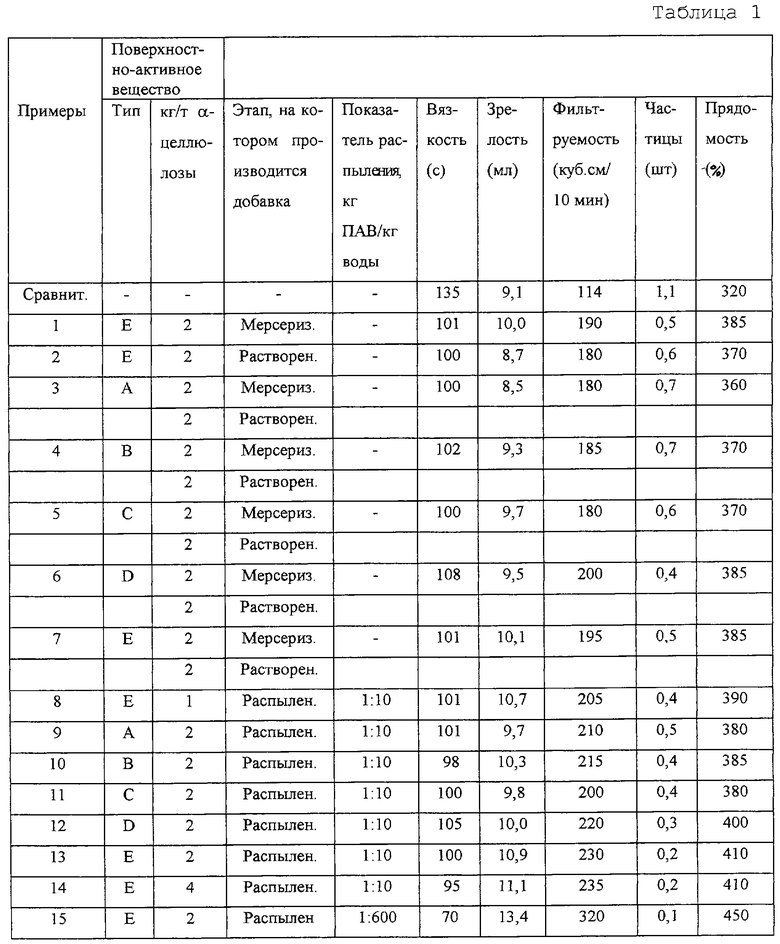

Вискозный раствор, изготовленный по примерам 1-15, подвергли испытаниям на вязкость, зрелость, фильтруемость, наличие нерастворенных частиц и прядомость так же, как раствор, полученный в сравнительном примере. Были получены приведенные в табл. 1 результаты.

Из приведенных результатов видно, что добавка неионного или катионного поверхностно-активного вещества в процессе производства позволяет повысить качество и прядомость вискозных растворов.

ПРИМЕР 16

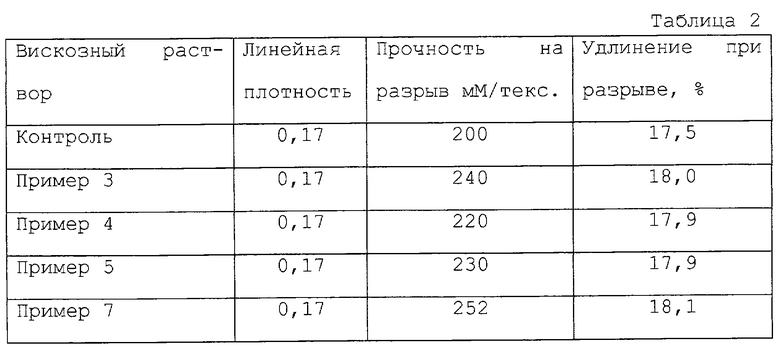

Некоторое количество вискозных растворов, полученных по приведенным выше примерам и по сравнительному примеру, использовали для формования волокна, которое осуществляли со скоростью 70 м/мин. Полученные результаты приведены в табл. 2.

Из приведенных результатов видно, что повышенное качество вискозного раствора также позволяет улучшить свойства гидратцеллюлозного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ЦЕЛЛЮЛОЗНОГО ТЕЛА, ЦЕЛЛЮЛОЗНОЕ ФОРМОВАННОЕ ТЕЛО | 1997 |

|

RU2181798C2 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО БЕТОНА РАЗЛИЧНОЙ ПЛОТНОСТИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, БЕТОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2180326C2 |

| Способ получения вискозы | 1977 |

|

SU957772A3 |

| Способ получения вискозы | 1979 |

|

SU981321A1 |

| ПОВЫШЕНИЕ РЕАКЦИОННОЙ СПОСОБНОСТИ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 2007 |

|

RU2434020C2 |

| СПОСОБ УПРАВЛЕНИЯ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ В ВИСКОЗЕ | 2007 |

|

RU2410478C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА | 2004 |

|

RU2278188C1 |

| Способ получения вискозы | 1988 |

|

SU1669916A1 |

| Способ получения вискозы для формования гидратцеллюлозной нити | 1988 |

|

SU1578136A1 |

| Способ получения раствора вискозы, содержащего модификатор | 1984 |

|

SU1452483A3 |

Изобретение относится к технологии получения гидратцеллюлозных волокон, в частности к вискозным растворам и способам их получения. Вискозный раствор получают посредством а) облучения альфа-целлюлозы ионизирующими частицами; б) мерсеризации облученной альфа-целлюлозы щелочью; в) ксантогенирования облученной мерсеризированной альфа-целлюлозы сероуглеродом в количестве менее 28 мас.% от массы альфа-целлюлозы; г) растворения ксантогенированной альфа-целлюлозы в водном растворе щелочи. В ходе процесса добавляют поверхностно-активное вещество, выбираемое из группы, состоящей из водорастворимого неионного и/или катионного поверхностно-активного вещества, в количестве 0,02-5 мас. % от количества альфа-целлюлозы. Вискозный раствор обладает подходящими свойствами для производства гидратцеллюлозного волокна. 2 с. и 8 з.п. ф-лы, 3 табл.

| МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ВИСКОЗНЫХ ТЕХНИЧЕСКИХ НИТЕЙ И ВЫСОКОМОДУЛЬНОГО ВИСКОЗНОГО ВОЛОКНА | 1992 |

|

RU2005830C1 |

| DE 2941624 А, 08.05.1980 | |||

| GB 830820 А, 23.03.1960 | |||

| Способ получения О,О-диалкил-5-алкилфосфатов | 1959 |

|

SU124935A1 |

Авторы

Даты

2003-06-10—Публикация

1998-02-25—Подача