Предлагаемое изобретение относится к производству вискозных волокон, нитей, пленок, а именно к способам управления составом прядильного раствора - вискозы.

Производство химических волокон состоит из двух основных стадий - химический цех, в котором производят прядильный раствор (вискозу), и цех формования, где путем высаживания из раствора альфа-целлюлозы, придания ей требуемой формы, отделки и сушки получают готовую продукцию.

Содержание альфа-целлюлозы в вискозе является одним из важнейших параметров процесса получения вискозных материалов, в большой степени определяющих качественные показатели и эффективность производства продукции. Колебания содержания альфа в вискозе приводят к нарушениям процесса формования, изменению текса и титра выпускаемых нитей и пленок, соотношения концентрации альфа к концентрации щелочи, что снижает экономическую эффективность производства [1]. Кроме того, колебания содержания альфа в вискозе приводят к изменению вязкости вискозы и соответственно к изменению процесса формования, структуры нити, ее механических характеристик.

Химический цех включает следующие основные технологические переходы - мерсеризация, предсозревание, ксантогенирование, растворение и созревание вискозы в вискозном отделении. В процессе мерсеризации исходная целлюлоза обрабатывается восемнадцатипроцентным раствором щелочи. При этом получается щелочная целлюлоза, которая по составу и свойствам готова к обработке сероуглеродом. В процессе предсозревания происходит деструкция щелочной целлюлозы. При этом снижается степень полимеризации щелочной целлюлозы, что необходимо для получения требуемой вязкости вискозы при заданном содержании альфа-целлюлозы. В процессе ксантогенирования щелочная целлюлоза обрабатывается сероуглеродом, полученный при этом ксантогенат целлюлозы растворяется в растворительной щелочи и получается вискоза. В процессе созревания вискозы происходит омыление ксантогената гидроксильными группами, что снижает устойчивость раствора и подготавливает раствор к высаживания альфа-целлюлозы в осадок в процессе формования.

Основными факторами, влияющими на состав получаемой вискозы, являются нестабильность содержания альфа-целлюлозы в исходной целлюлозе и нестабильность процессов на технологических переходах. Нарушения подачи листов целлюлозы в мерсеризатор, особенно в конце срабатывания очередной кипы целлюлозы, задержки в дозировании листов или падения части кипы в мерсеризатор при переходе на новую кипу, нестабильность процесса отжима щелочной целлюлозы на выходе процесса мерсеризации, изменение температурного режима деструкции, отклонения объемов дозировок растворительной щелочи и умягченной воды в процессе растворения от заданных значений приводят к колебаниям состава вискозы.

Все это, несмотря на существующие системы управления технологическим процессом вискозного производства, приводит к большим колебаниям содержания альфа-целлюлозы на выходе процесса растворения и на стадии формования выпускаемой продукции, что подтверждается приведенным на фиг.1 экспериментальным временным рядом содержания альфа-целлюлозы из смесителей. На графике видно наличие большого разброса содержания альфа в вискозе (линия 1), большого количества выбросов содержания альфа за пределы регламентных значений (показанных линиями 2), а также наличие низкочастотной составляющей (показанной линией 3).

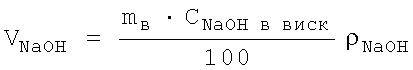

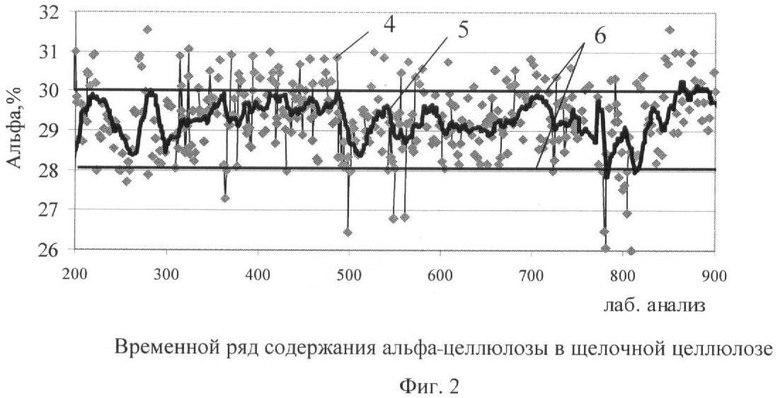

При существующей технологии управление составом вискозы производят путем стабилизации содержания альфа в щелочной целлюлозе и выдерживания постоянных дозировок сероуглерода, щелочи и умягченной воды в процессе ксантогенирования. Для этого разработан целый комплекс систем автоматизации процесса мерсеризации [2]. Недостатком такого способа является низкая точность стабилизации состава вискозы. Практический опыт работы показывает невозможность добиться стабильности содержания альфа в щелочной целлюлозе выше чем +/-1%. Часто ошибки управления содержанием альфа в щелочной целлюлозе значительно выше, что подтверждается экспериментальными данными (линия 4), представленными на фиг.2, где разброс достигает +/-2%. На фиг.2 линией 5 показано наличие низкочастотной составляющей во временном ряду содержания альфа-целлюлозы в щелочной целлюлозе, а линиями 6 показаны регламентные значения содержания альфа-целлюлозы в щелочной целлюлозе. При таком разбросе содержания альфа-целлюлозы в щелочной целлюлозе расчетные значения колебаний альфа в вискозе достигают соответственно +/-0.3 и +/-0.6%, что значительно превышает допустимые технологическими регламентами производств допуски +/-0.2%.

Известен способ стабилизации содержания альфа в вискозе путем расчета объемов сероуглерода, растворительной щелочи и умягченной воды, дозируемых в процессе ксантогенирования, при известном содержании альфа-целлюлозы в щелочной целлюлозе [3]. Недостатком способа является низкая точность выдерживания альфа-целлюлозы в вискозе вследствие нестабильности состава щелочной целлюлозы и невозможности точного определения содержании альфа-целлюлозы в партии щелочной целлюлозы. Ввиду отсутствия автоматизированных средств контроля определение альфа-целлюлозы производится лабораторным путем, вследствие большой продолжительности лабораторного анализа результаты анализа можно использовать только для корректировки второй или даже третьей и последующих партий, в которых состав щелочной целлюлозы уже изменился. Кроме того, также вследствие большой нестабильности состава щелочной целлюлозы (фиг 2.) для оценки среднего значения содержания альфа-целлюлозы в партии необходимо сделать большое количество анализов или сделать большое количество отборов, тщательно перемешать и отобрать 2 грамма на лабораторный анализ, в котором бы присутствовали элементы от всех областей щелочной целлюлозы данной партии с различными составами, что практически невозможно. Поэтому лабораторный анализ не отображает действительного среднего значения содержания альфа-целлюлозы в данной партии.

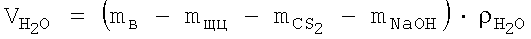

Наиболее близким к предлагаемому является способ управления составом вискозы путем расчета объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по формулам, полученным путем решения уравнений материального баланса, на основании отфильтрованных результатов лабораторных анализов содержания альфа-целлюлозы в каждой десятой партии щелочной целлюлозы и заданных значений содержания альфа-целлюлозы и щелочи в вискозе с корректировкой полученных объемов дозировок по отклонениям отфильтрованных значений содержания альфа-целлюлозы и щелочи в вискозе от заданных значений [4].

Недостатком способа является низкая точность управления содержанием альфа в вискозе вследствие существенной погрешности выборочного метода контроля содержания альфа-целлюлозы и щелочи в щелочной целлюлозе, несоответствия частоты контроля состава непрерывного входного потока щелочной целлюлозы (контроль состава щелочной целлюлозы осуществляется лишь для каждой десятой партии вискозы) частоте приготовления партии на периодических стадиях ксантогенирования и растворения. Канал управления по обратной связи путем корректировки объемов дозировок по отклонениям отфильтрованных значений содержания альфа-целлюлозы и щелочи в вискозе от заданных значений также не обеспечивает требуемой точности управления вследствие наличия большого транспортного запаздывания в технологической цепочке по управляющему воздействию и относительно высокочастотного спектра колебания содержания альфа-целлюлозы в вискозе. На фиг.3 представлены результаты моделирования данной системы управления с обратной связью по содержанию альфа в вискозе. Сравнительный анализ графиков содержания альфа-целлюлозы в вискозе при разомкнутой (линия 7) и замкнутой (линия 8) системе показывает незначительное уменьшение дисперсии низкочастотной составляющей содержания альфа-целлюлозы в вискозе и увеличение дисперсий средне- и высокочастотных составляющих, что подтверждает неэффективность канала обратной связи. Это является результатом наличия высокочастотного спектра колебания содержания альфа-целлюлозы в вискозе относительно динамических характеристик канала управления по обратной связи. При этом возмущающее воздействие (колебания содержания альфа-целлюлозы в вискозе по всем возможным неконтролируемым факторам) по своему спектральному составу попадает в зону неэффективной работы канала управления по обратной связи [5].

Задача изобретения - повышение точности управления содержанием альфа-целлюлозы в вискозе.

Данная цель достигается тем, что объемы дозировок сероуглерода, растворительной щелочи и умягченной воды на ксантогенировании изменяются в зависимости от продолжительности времени выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор, причем эта зависимость корректируется по отклонению содержания альфа-целлюлозы в вискозе от заданного значения.

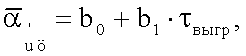

Одним из вариантов является изменение объемов дозировок сероуглерода, растворительной щелочи и умягченной воды на ксантогенировании в зависимости от оценки содержание альфа-целлюлозы в щелочной целлюлозе, определяемой по измеренной продолжительности времени выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор по уравнению  , а значение коэффициента b0 уравнения корректируется в зависимости от содержания альфа-целлюлозы в последней партии вискозы по выражению b0,k=b0,k-1+k(αзад-αв).

, а значение коэффициента b0 уравнения корректируется в зависимости от содержания альфа-целлюлозы в последней партии вискозы по выражению b0,k=b0,k-1+k(αзад-αв).

Предлагаемое решение иллюстрируется фиг.1-7.

На фиг.1 приведен временной ряд содержания альфа-целлюлозы в вискозе из смесителей.

На фиг.2 приведен временной ряд содержания альфа-целлюлозы в щелочной целлюлозе.

На фиг.3 приведен анализ эффективности управления по обратной связи.

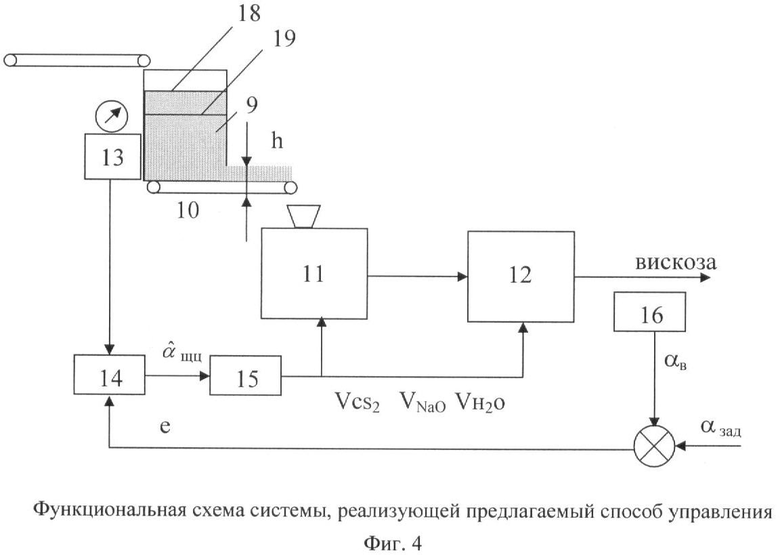

На фиг.4 приведена функциональная схема системы, реализующей предлагаемый способ управления.

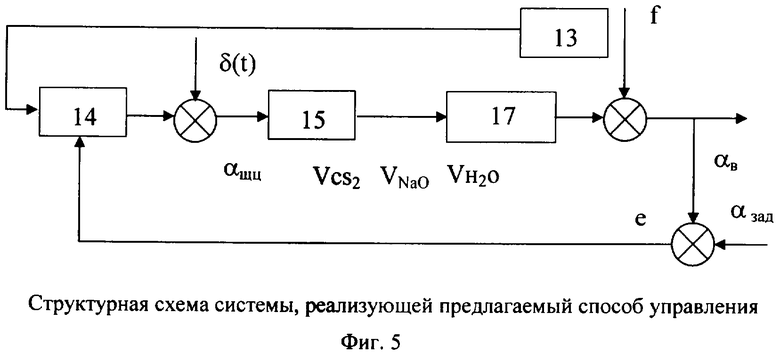

На фиг.5 приведена структурная схема системы, реализующей предлагаемый способ управления.

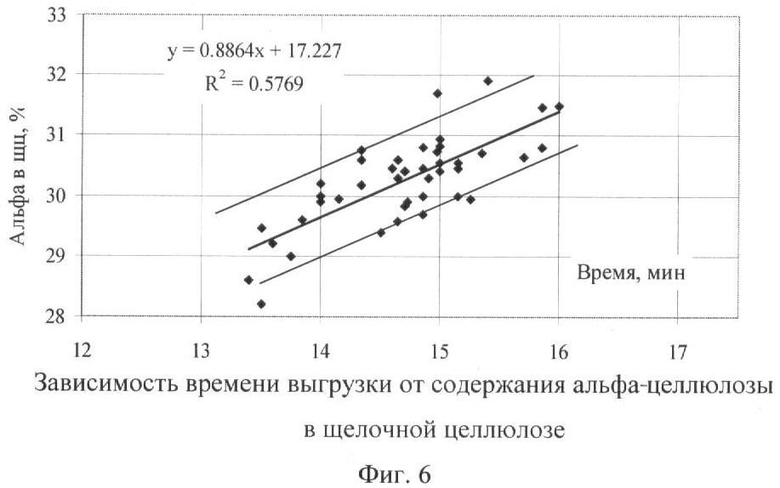

На фиг.6 приведены результаты регрессионного анализа зависимости содержания альфа-целлюлозы в щелочной целлюлозе от времени выгрузки.

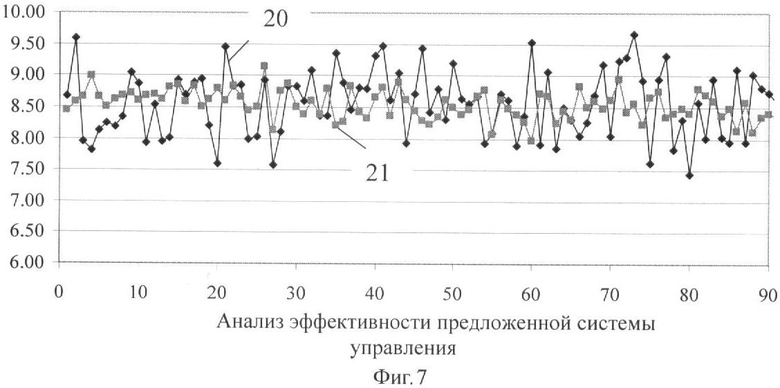

На фиг.7 приведен анализ эффективности предложенной системы управления.

На функциональной схеме системы, реализующей предлагаемый способ управления (см. фиг.4), представлены бункер весы 9 для накопления заданной массы одной партии щелочной целлюлозы, пластинчатый транспортер 10 для выгрузки партии щелочной целлюлозы, ксантогенатор 11, в котором путем обработки щелочной целлюлозы сероуглеродом получают ксантогенат целлюлозы и проводят первую стадию растворения, растворитель 12, в котором путем добавления растворительной щелочи, умягченной воды и перемешивания полученной массы получают вискозу, датчик 13 продолжительности времени выгрузки щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 14 для определения оценки содержания альфа-целлюлозы в щелочной целлюлозе  загружаемой партии, алгоритм работы которого корректируется по отклонению содержания альфа-целлюлозы в вискозе αв от заданного значения αзад, вычислительное устройство 15, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа-целлюлозы в щелочной целлюлозе.

загружаемой партии, алгоритм работы которого корректируется по отклонению содержания альфа-целлюлозы в вискозе αв от заданного значения αзад, вычислительное устройство 15, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа-целлюлозы в щелочной целлюлозе.

На фиг.5 представлена структурная схема системы управления, реализующей предлагаемый способ управления содержанием альфа-целлюлозы в вискозе. На схеме представлены: объект управления 17 содержанием альфа-целлюлозы в вискозе, на который действует комплекс неконтролируемых возмущающих воздействий f, доминирующим из которых является изменение содержания альфа-целлюлозы в загружаемой щелочной целлюлозе αщц, датчик 13 продолжительности выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 14 определения оценки содержания альфа-целлюлозы в щелочной целлюлозе  , алгоритм работы которого корректируется по отклонению содержания альфа-целлюлозы в вискозе αв от заданного значения αзад, вычислительное устройство 15, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа-целлюлозы в щелочной целлюлозе.

, алгоритм работы которого корректируется по отклонению содержания альфа-целлюлозы в вискозе αв от заданного значения αзад, вычислительное устройство 15, обеспечивающее расчет объемов дозировок сероуглерода, растворительной щелочи и умягченной воды по оценке содержания альфа-целлюлозы в щелочной целлюлозе.

Система работает следующим образом. Датчик 13 определяет продолжительность выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор, вычислительное устройство 14 по уравнению  , определяет оценку содержания альфа-целлюлозы в щелочной целлюлозе

, определяет оценку содержания альфа-целлюлозы в щелочной целлюлозе  загружаемой партии, управляющее устройство прямого канала управления 15 по оценке содержания альфа-целлюлозы в щелочной целлюлозе

загружаемой партии, управляющее устройство прямого канала управления 15 по оценке содержания альфа-целлюлозы в щелочной целлюлозе  рассчитывает объемы дозировок сероуглерода, растворительной щелочи и умягченной воды

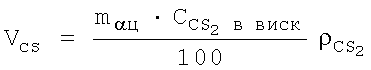

рассчитывает объемы дозировок сероуглерода, растворительной щелочи и умягченной воды  , VNaOH,

, VNaOH,  для партии щелочной целлюлозы, загруженной в ксантогенатор.

для партии щелочной целлюлозы, загруженной в ксантогенатор.

где mαц - масса альфа-целлюлозы в щелочной целлюлозе;

- плотность сероуглерода;

- плотность сероуглерода;

- требуемое количество сероуглерода (32-35% от количества альфа-целлюлозы в щелочной целлюлозе);

- требуемое количество сероуглерода (32-35% от количества альфа-целлюлозы в щелочной целлюлозе);

mв - масса вискозы;

CNaOH в виск - требуемое содержание щелочи в вискозе;

ρNaOH - плотность щелочи;

mщц - масса щелочной целлюлозы;

- масса добавки сероуглерода;

- масса добавки сероуглерода;

mNaOH - масса добавки щелочи.

Алгоритм оценки содержания альфа-целлюлозы в щелочной целлюлозе вычислительного устройства 15 корректируется по уравнению b0,k=b0,k-1+β(αзад-αв), по отклонению содержания альфа-целлюлозы в вискозе αв от заданного значения αзад.

При изменении содержания альфа-целлюлозы в щелочной целлюлозе изменяется продолжительность времени выгрузки щелочной целлюлозы из бункер весов в ксантогенатор, изменяется оценка содержания альфа-целлюлозы в щелочной целлюлозе и рассчитываются новые объемы дозировок сероуглерода, растворительной щелочи и умягченной воды. Отклонение содержания альфа-целлюлозы в вискозе от заданного значения означает, что оценка содержания альфа-целлюлозы в щелочной целлюлозе произведена неправильно и происходит корректировка алгоритма расчета оценки.

Метод оценки содержания альфа-целлюлозы по продолжительности выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор основывается на разностях плотностей химического вещества щелочной целлюлозы, получаемого в процессе мерсеризации и щелочи, в которой находится химическое вещество щелочная целлюлоза после процесса отжима на прессах стадии мерсеризации (будем называть эту щелочь отжимной), а также на особенности конструкции узла выгрузки щелочной целлюлозы из бункер весов в ксантогенатор. Плотность химического вещества щелочная целлюлоза находится на среднем уровне между плотностью целлюлозы ρщц=0,53 г/см3 и плотностью рабочей щелочи ρрщ=1,22 г/см3 и на основании того, что содержание едкого натра в химическом веществе щелочная целлюлоза определяется стехиометрическими коэффициентами, эта плотность является относительно стабильной. Плотность отжимной щелочи близка к плотности рабочей щелочи ρщц=1,22 г/см3. Следует отметить, что содержание щелочи в щелочной целлюлозе достаточно стабильно и в практике не стоит вопрос стабилизации содержания щелочи в щелочной целлюлозе. Основным возмущением на состав вискозы является изменение содержания альфа-целлюлозы в щелочной целлюлозе, которое определяется изменением концентрации химического вещества щелочной целлюлозы в отжимной щелочи на выходе процесса мерсеризации. При этом при увеличении содержания альфа-целлюлозы в щелочной целлюлозе вследствие лишнего отжима щелочной целлюлозы на отжимных прессах мерсеризации, плотность щелочной целлюлозы уменьшается и для набора партии щелочной целлюлозы (например, 2600 кг) требуется больший объем щелочной целлюлозы. И, наоборот, при уменьшении содержания альфа-целлюлозы в щелочной целлюлозе плотность щелочной целлюлозы увеличивается и объем партии щелочной целлюлозы (при постоянной массе партии) уменьшается. На фиг.4 линиями 18 и 19 показаны соответственно уровни щелочной целлюлозы в бункер-весах при повышенном и пониженном содержании альфа-целлюлозы в щелочной целлюлозе загруженной партии.

Таким образом, время наработки партии щелочной целлюлозы зависит от содержания альфа-целлюлозы в нарабатываемой щелочной целлюлозе. Но время наработки партии щелочной целлюлозы, кроме того, определяется производительностью установки мерсеризации, и поэтому использовать данный параметр затруднительно.

Особенностью системы выгрузки щелочной целлюлозы из бункер весов в ксантогенатор является стабильный уровень щелочной целлюлозы на пластинчатом выгрузочном транспортере 10 на фиг.4, который определяется величиной зазора h выгрузочного отверстия бункер весов. При этом объемный расход щелочной целлюлозы является относительно постоянным. Продолжительность выгрузки партии щелочной целлюлозы коррелирует с содержанием альфа-целлюлозы в щелочной целлюлозе и является информацией о содержании альфа-целлюлозы в щелочной целлюлозе загружаемой партии.

На фиг.6 приведены экспериментальные данные и результаты регрессионного анализа связи продолжительности выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор с содержанием альфа-целлюлозы в партии для целлофанового производства Балаковского завода волоконных материалов. Данные показывают значительное изменение продолжительности выгрузки партии щелочной целлюлозы в зависимости от содержания щелочной целлюлозы в партии (при изменении содержания альфа-целлюлозы в диапазоне 29-31,5% продолжительность выгрузки изменяется в пределах 13,5-16 мин) и наличие надежной линейной корреляционной зависимости.

,

,

где τвыгр - продолжительность выгрузки партии щелочной целлюлозы массой 2600 кг из бункер весов в ксантогенатор,

- оценка содержания альфа-целлюлозы в щелочной целлюлозе загруженной партии.

- оценка содержания альфа-целлюлозы в щелочной целлюлозе загруженной партии.

Имеющийся разброс экспериментальных данных вокруг расчетных значений с 95 процентной вероятностью составляет 0,8% и является результатом ошибки определения содержания альфа-целлюлозы лабораторным анализом и ошибки оценки содержания альфа-целлюлозы по продолжительности выгрузки. Это означает, что ошибка оценки содержания альфа-целлюлозы в щелочной целлюлозе меньше 0,8%. Коэффициент множественной корреляции равен R2=0,58. Это говорит о том, что и при такой ошибке оценки использование данной оценки позволяет уменьшить дисперсию ошибки управления на 58%.

Влияние данной ошибки предлагается уменьшить следующим образом. Ошибка оценки содержания альфа-целлюлозы в щелочной целлюлозе по продолжительности выгрузки щелочной целлюлозе показана на фиг.5 в виде случайного процесс δ(t), аддитивно приложенного к выходному сигналу вычислительного устройства 14, определяющего оценку содержания альфа-целлюлозы в щелочной целлюлозе  . Спектр данного случайного процесса ввиду влияния большого числа факторов (как спектры большинства химико-технологических процессов [5]) является широкополосным. Высокочастотные составляющие отфильтровываются в вычислительном устройстве 16 при расчете объемов дозировок сероуглерода, растворительной щелочи и умягченной воды. Низкочастотные составляющие связаны с изменением характеристик системы выгрузки щелочной целлюлозы. Это имеет место при износе оборудования, изменении настройки величины зазора h и т.д. Данные составляющие случайного процесса являются более низкочастотными по сравнению со спектральными составляющими изменения содержания альфа-целлюлозы в щелочной целлюлозе. Поэтому они находятся в зоне эффективной работы канала обратной связи и отрабатываются путем коррекции алгоритма оценки содержания альфа-целлюлозы в щелочной целлюлозе по отклонению содержания альфа-целлюлозы в вискозе от заданного значения.

. Спектр данного случайного процесса ввиду влияния большого числа факторов (как спектры большинства химико-технологических процессов [5]) является широкополосным. Высокочастотные составляющие отфильтровываются в вычислительном устройстве 16 при расчете объемов дозировок сероуглерода, растворительной щелочи и умягченной воды. Низкочастотные составляющие связаны с изменением характеристик системы выгрузки щелочной целлюлозы. Это имеет место при износе оборудования, изменении настройки величины зазора h и т.д. Данные составляющие случайного процесса являются более низкочастотными по сравнению со спектральными составляющими изменения содержания альфа-целлюлозы в щелочной целлюлозе. Поэтому они находятся в зоне эффективной работы канала обратной связи и отрабатываются путем коррекции алгоритма оценки содержания альфа-целлюлозы в щелочной целлюлозе по отклонению содержания альфа-целлюлозы в вискозе от заданного значения.

Примером реализации канала обратной связи является корректировка свободного члена полученного регрессионного уравнения

b0,k=b0,k-1+β(αзад-αв),

где b0,k, b0,k-1 - значения свободного члена уравнения регрессии на текущем и предыдущем шагах расчета,

αзад, αв - заданное и текущее содержание альфа-целлюлозы в вискозе,

β=0,52 - коэффициент алгоритма обратной связи (алгоритма адаптации).

При разнице αщц от αзад на 0,2% и значении свободного члена уравнения регрессии на текущем шаге b0,k-1=17,2 значение свободного члена уравнения регрессии на следующем шаге будет равно b0,k=17,3.

Применение косвенной оценки содержания альфа-целлюлозы в щелочной целлюлозе позволило для каждой партии рассчитать объемы дозировок непосредственно по результатам анализа загруженной щелочной целлюлозы, исключить запаздывание лабораторного анализа по содержанию альфа в щелочной целлюлозе. При уменьшении адекватности алгоритма оценки содержания альфа-целлюлозы в щелочной целлюлозе будет иметь место отклонение альфа-целлюлозы в вискозе от заданного значения и произойдет корректировка алгоритма оценки, что позволяет производить настройку системы управления на текущую ситуацию технологического процесса.

На фиг.7 приведены временные ряды содержания альфа-целлюлозы в вискозе, полученные при математическом моделировании работы предлагаемой системы. Сравнительный анализ графиков содержания альфа-целлюлозы в вискозе, полученных при постоянных дозировках (так, как это принято на производстве в данное время, линия 20), и при работе системы управления, реализующей предлагаемый способ управления (линия 21), показывает, что дисперсия содержания альфа-целлюлозы в вискозе уменьшается.

Наличие большого разброса содержания альфа-целлюлозы в вискозе (фиг.7) говорит об актуальности решения задачи повышения стабильности состава вискозы для повышения качества получаемой продукции.

Рассмотренное подтверждает наличие в предлагаемом техническом решении:

- технического результата, т.к. предлагаемое решение направлено на повышение стабильности содержания альфа-целлюлозы в вискозе и качественных показателей выпускаемой продукции;

- существенных признаков, заключающихся в выявлении зависимости продолжительности выгрузки щелочной целлюлозы из бункер весов в ксантогенатор от содержания в щелочной целлюлозе альфа-целлюлозы, использовании данной зависимости для получения косвенной оценки содержания альфа-целлюлозы в щелочной целлюлозе, возможности оценки содержания альфа-целлюлозы для каждой загружаемой партии щелочной целлюлозы и устранении запаздывания результатов анализа содержания альфа в щелочной целлюлозе относительно времени дозирования сероуглерода, растворительной щелочи и умягченной воды, возможности подстройки алгоритма оценки при износе, изменении характеристик оборудования и других низкочастотных ошибках алгоритма оценки содержания альфа-целлюлозы в щелочной целлюлозе;

- возможности реализации, обусловленной результатами построения алгоритма оценки содержания альфа-целлюлозы в щелочной целлюлозе на основании реальных данных технологического процесса, наличием низкочастотных составляющих во временных рядах альфа-целлюлозы в вискозе, а также результатами математического моделирования эффективности работы системы управления, реализующей предлагаемый способ управления.

Использованная литература

1. Роговин З.А. Основы химии и технологии химических волокон. Т.I. - М.: Химия, 1974. - 520 с.

2. Грищенко А.З. Автоматическое управление в производстве химических волокон. - М.: Химия, 1975. - 296 с.

3. А.Н.Ряузов, В.А.Груздев, Ю.А.Костров. Технология производства химических волокон. - М.: Химия 1974. - 512 с.

4. Стабилизация вискозы в производстве искусственных волокон. // Т.Г.Сурис, А.М.Зябликов, Т.Д.Олейник. - 1986. - №5, - С.14-43.

5. Вестник Саратовского государственного технического университета. // Бирюков В.П. - 2005. - №3. -C.116-126.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для получения вискозы | 1988 |

|

SU1694591A1 |

| Способ получения вискозы | 1979 |

|

SU981321A1 |

| Периодический способ ксантогенирования щелочной целлюлозы | 1989 |

|

SU1781227A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНЫХ РАСТВОРОВ | 1965 |

|

SU175168A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО РАСТВОРА | 1998 |

|

RU2205906C2 |

| Способ контроля технологических потерь в процессе приготовления раствора полимера | 1978 |

|

SU933829A1 |

| Способ получения вискозы | 1977 |

|

SU883059A1 |

| Способ получения вискозы | 1987 |

|

SU1451141A1 |

| Способ получения вискозы | 1977 |

|

SU957772A3 |

| Способ получения вискоз | 1960 |

|

SU137992A1 |

Изобретение относится к способу управления содержанием альфа-целлюлозы в вискозе при производстве гидратцеллюлозных волокон, нитей, пленок. Управляют содержанием альфа-целлюлозы в вискозе путем изменения объема дозировок сероуглерода, растворительной щелочи и умягчительной воды в зависимости от содержания альфа-целлюлозы в щелочной целлюлозе. Способ позволяет повысить точность оценки содержания альфа-целлюлозы в щелочной целлюлозе и точность управления содержанием альфа-целлюлозы в вискозе. 7 ил.

Способ управления содержанием альфа-целлюлозы в вискозе при производстве гидратцеллюлозных волокон, нитей, пленок путем изменения объемов дозировок сероуглерода, растворительной щелочи и умягченной воды на ксантогенировании, отличающийся тем, что объемы дозировок изменяются в зависимости от содержания альфа-целлюлозы в щелочной целлюлозе, причем содержание альфа-целлюлозы в щелочной целлюлозе определяется в зависимости от продолжительности времени выгрузки партии щелочной целлюлозы из бункер весов в ксантогенатор по уравнению

где τвыгр - время продолжительности выгрузки партии щелочной целлюлозы в ксантогенатор, значение τвыгр составляет 13,5-16 мин;

- оценка содержания альфа-целлюлозы в щелочной целлюлозе загруженной партии, значение

- оценка содержания альфа-целлюлозы в щелочной целлюлозе загруженной партии, значение  составляет 29-31,5%;

составляет 29-31,5%;

b0, b1 - коэффициенты уравнения регрессии зависимости содержания альфа- целлюлозы в щелочной целлюлозе от продолжительности выгрузки щелочной целлюлозы в ксантогенатор, значения b0=17,2, a b1=0,88.

| Способ получения вискозы | 1987 |

|

SU1451141A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА СУЛЬФИДИРОВАНИЯ | 1972 |

|

SU453414A1 |

| Способ управления процессом созревания вискозных растворов | 1972 |

|

SU439791A1 |

| Способ управления процессом непрерывного обезвоздушивания вискозных растворов | 1980 |

|

SU937461A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШЕНИЯ СЫРЬЯ И ДОЗИРУЕМОГО КОМПОНЕНТА | 1993 |

|

RU2084946C1 |

| WO 2004097542 A, 11.11.2004 | |||

| CN 1986571 A, 27.06.2007. | |||

Авторы

Даты

2011-01-27—Публикация

2007-10-19—Подача