Изобретение относится к микроэлектронике, а именно к фотошаблонным заготовкам, являющимся исходным материалом для получения шаблонов.

Известна фотошаблонная заготовка, содержащая на стеклянном основании пленку фоторезиста толщиной 0,8 мкм и покрытие на основе хрома толщиной  (0,1 мкм).

(0,1 мкм).

Недостатком этой шаблонной заготовки является обратное размещение пленки и покрытия по отношению к стеклянному основанию (пат. РФ 2152911), т.е. пленка сформирована непосредственно на поверхности стекла с последующим формированием на ней покрытия из металла. Такое размещение не позволяет получить рисунок интегральной схемы с достаточной точностью и характеризуется появлением множественных дефектов.

Другим недостатком этой системы является низкая адгезия пленки резиста к стеклянной поверхности и нестабильность вследствие этого размеров критичных элементов.

С развитием скоростного электронно-лучевого экспонирования при получении шаблонов этот метод так называемой "обратной литографии" утратил свою актуальность.

Наиболее близким к предлагаемому является фотошаблонная заготовка (пат. РФ 1577555), содержащая на стеклянном основании покрытие на основе хрома толщиной 0,10-0,11 мкм с плотностью дефектов в виде "проколов" порядка 0,2 см-2 и выходе годных 65-70% и пленку фоторезиста, сформированную на маскирующем покрытии. Толщина стеклянного основания и пленки фоторезиста не оговорены, однако из области техники известно, что используются стеклянные основания толщиной от 1,5 до 15 и более мм и пленка резистов толщиной от 0,2 до 4 мкм. Толщина покрытия тоже может колебаться в широких пределах.

Недостатком этой фотошаблонной заготовки является низкая стабильность литографических характеристик, а именно наблюдается повышенная дефектность в виде "проколов" и "невытравленных точек" вследствие неустановленности соотношений толщины не только основания: покрытия и резиста, но и соотношений компонентов маскирующего покрытия. Это часто приводит к образованию кристаллитов состава Сr3N4 или Ре3O4 и др., которые труднее растворяются по сравнению с основной массой покрытия и вследствие этого наблюдаются в массовом количестве дефекты в виде "невытравленных точек".

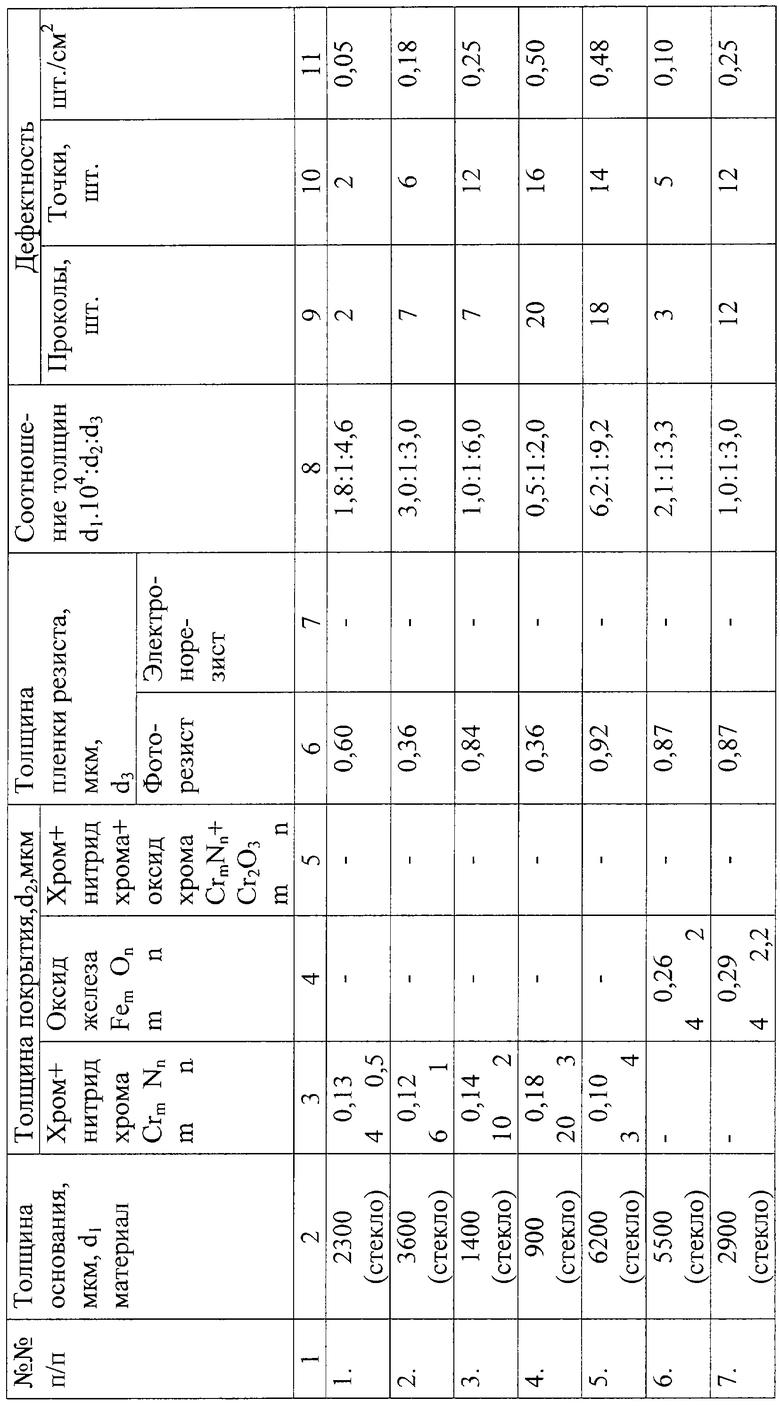

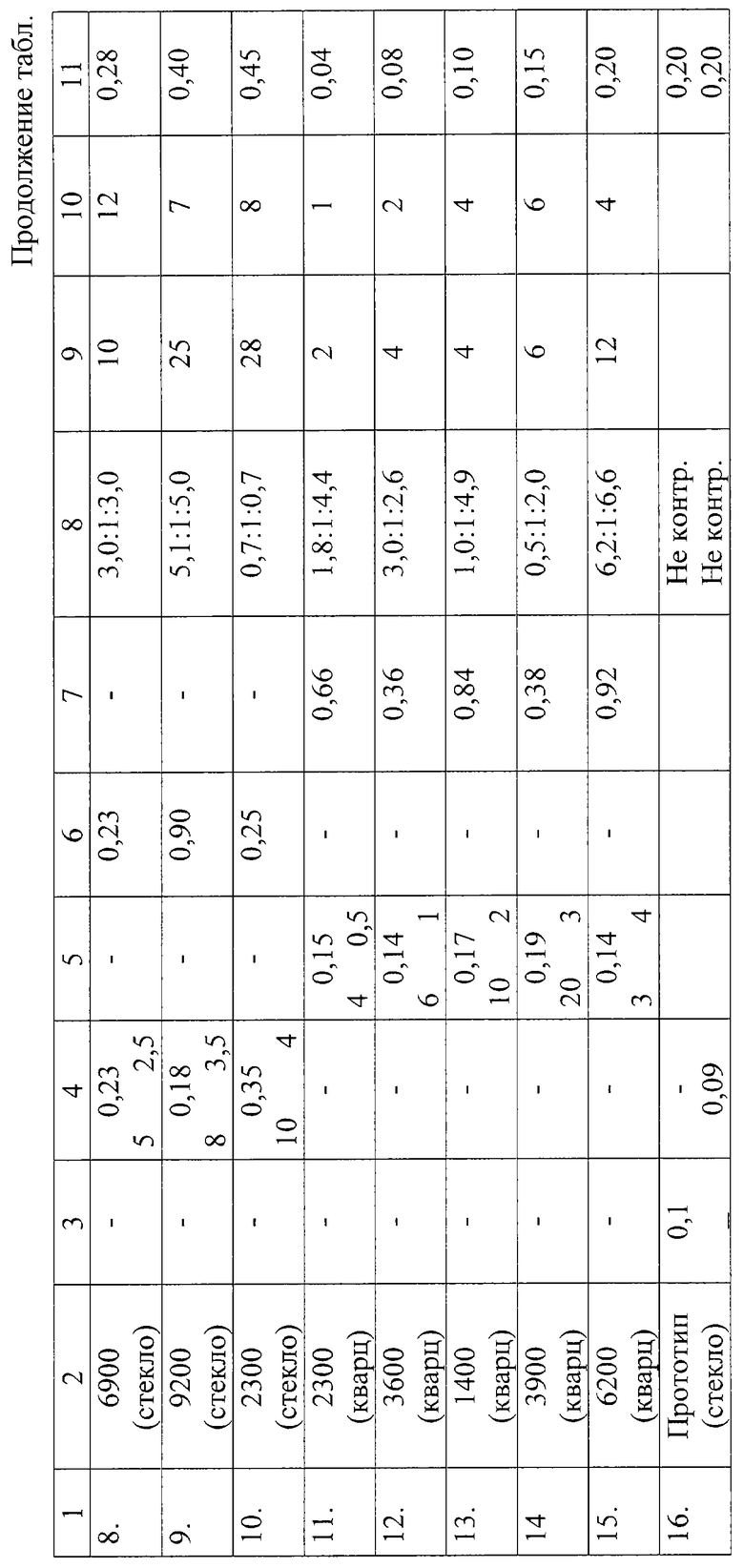

Маскирующие покрытия хрома толщиной 0,10-0,11 мкм и окиси железа 0,08-0,09 мкм являются слишком тонкими. На этом уровне наблюдаются участки стеклянной поверхности, на которых маскирующий слой отсутствует. Даже в случае малых размеров этих участков ("прокол") этот дефект переносится на готовый шаблон, и он бракуется. Отсутствие соотношения толщин маскирующего покрытия и пленки резиста приводит в случае слишком тонкой пленки резиста к дефектам в виде "проколов", а в случае пленки увеличенных размеров зачастую образуются дефекты в виде "невытравленных точек" (см. табл.).

Целью изобретения является фотошаблонная заготовка, содержащая на стеклянном основании маскирующее покрытие и слой резиста, лишенная недостатков прототипа, характеризующаяся количественным соотношением толщин основания, покрытия и пленки резиста, а также соотношением компонентов покрытия.

Цель достигается тем, что в качестве покрытия использовано соединение общей формулы:

МmЭn,

где М - хром, железо;

Э - азот, кислород;

m и n - атомное соотношение М и Э;

m>3; n<4,

а в качестве материала пленки использованы фото- или электронорезисты, а общее соотношение толщин основание-покрытие-пленка составляет (1-3)•103:1: (3-6).

На маскирующем покрытии на основе хрома может быть дополнительно сформирован слой оксида хрома при соотношении толщин хрома, равном 1:(0,10-0,20), который обеспечивает снижение коэффициента отражения и стабилизирует условия проведения литографического процесса, устраняя такие нежелательные явления, как появление интерференции прямых и отраженных лучей и ухудшение в связи с этим условий воспроизведения критичных элементов интегральной схемы.

Таким образом, наличие взаимосвязи толщин основания, покрытия и пленки в указанных пределах позволяет стабилизировать литографический процесс и оптимизировать толщины и состав маскирующего слоя так, чтобы они обеспечивали снижение дефектов в виде "проколов" и "невытравленных точек" до приемлемого уровня.

Пример 1. На стеклянную подложку размером 127х127 мм и толщиной 2,3 мм (2300 мкм) после операций механической обработки и подготовки поверхности перед нанесением покрытия формируется слой на основе хрома и его нитридов толщиной  (0,13 мкм) при соотношении толщины основания и покрытия, равном 1,77•104: 1. Этот слой подвергается отмывке и наносится пленка фоторезиста толщиной 0,6 мкм при соотношении толщины покрытия и пленки резиста 1: 4,6. После сушки тройной системы при температуре 90oС в течение 40 мин в атмосфере азота проводится контроль по тест-шаблону и определяется дефектность в виде "проколов" и "невытравленных точек". Количество проколов - 2 шт., количество точек - 2 шт. Общая дефектность в рабочей зоне диаметром 102 мм составляет 0,05 деф./см2.

(0,13 мкм) при соотношении толщины основания и покрытия, равном 1,77•104: 1. Этот слой подвергается отмывке и наносится пленка фоторезиста толщиной 0,6 мкм при соотношении толщины покрытия и пленки резиста 1: 4,6. После сушки тройной системы при температуре 90oС в течение 40 мин в атмосфере азота проводится контроль по тест-шаблону и определяется дефектность в виде "проколов" и "невытравленных точек". Количество проколов - 2 шт., количество точек - 2 шт. Общая дефектность в рабочей зоне диаметром 102 мм составляет 0,05 деф./см2.

Пример 2. На стеклянную подложку размером 127х127 мм толщиной 5,5 мм после проведения операций механической обработки и отмывки наносится покрытие на основе окиси железа толщиной 0,26 мкм. Покрытие далее отмывается в соответствующих растворах и наносится пленка резиста толщиной 0,87 мкм. После сушки тройной системы при температуре 90oС в течение 50 мин в атмосфере азота проводится контроль по тест-шаблону. Наличие дефектов: проколы - 3 шт. ; точки - 5 шт., общая дефектность составляет 0,1 деф./см2.

Пример 3. На кварцевую подложку размером 127х127 мм толщиной 2,3 мм после механической обработки и отмывки наносится покрытие на основе хрома толщиной  и дополнительно формируется слой оксида хрома толщиной

и дополнительно формируется слой оксида хрома толщиной  при соотношении толщин, равном 1:0,15. Далее осуществляется контроль дефектности: количество проколов - 2 шт.; точки отсутствуют. Дефектность 0,03 деф. /см2, коэффициент отражения - 18%.

при соотношении толщин, равном 1:0,15. Далее осуществляется контроль дефектности: количество проколов - 2 шт.; точки отсутствуют. Дефектность 0,03 деф. /см2, коэффициент отражения - 18%.

Остальные варианты приведены в таблице. Там же приведены данные для прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2305918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2292679C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2274925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2006 |

|

RU2329565C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2308179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2307423C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2001 |

|

RU2208920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2004 |

|

RU2319189C2 |

| БЕЗМЕТАЛЬНЫЙ ПРОЯВИТЕЛЬ ПОЗИТИВНОГО ФОТОРЕЗИСТА | 2012 |

|

RU2484512C1 |

| Фотошаблон и способ его изготовления | 1978 |

|

SU938338A1 |

Фотошаблонная заготовка содержит на стеклянном основании покрытие и пленку резиста. В качестве материала покрытия использовано соединение общей формулы МmЭn, где М - хром, железо; Э - азот, кислород; m и n - атомное соотношение М и Э, причем m>3, n<4. В качестве пленки резиста использован фоторезист или электронорезист. Соотношение толщин основание : покрытие : пленка резиста составляет (1-3)•103:1:(3-6). Технический результат: повышение стабильности литографических характеристик вследствие установленного соотношения толщин основание-покрытие-пленка резиста. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМОВЫХ ШАБЛОНОВ | 1988 |

|

SU1577555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОШАБЛОНОВ | 1987 |

|

SU1501756A1 |

| Способ получения маскирующего покрытия фотошаблона | 1977 |

|

SU723797A1 |

| SU 922917 A, 23.04.1982 | |||

| US 4797334, 10.01.1989 | |||

| US 5089361 A, 18.02.1992 | |||

| ЭЛЕКТРИЧЕСКАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 1991 |

|

RU2090016C1 |

| Устройство для испытания трубчатых образцов на растяжение | 1987 |

|

SU1481623A1 |

| Устройство для упрочняющечистовой обработки | 1985 |

|

SU1294585A1 |

Авторы

Даты

2003-06-10—Публикация

2002-01-08—Подача