Изобретение относится к переработке легкого газового конденсата ректификацией и может быть использовано в газовой промышленности.

Из уровня техники известен способ одноступенчатой переработки нефти и газового конденсата ректификацией при подводе тепла от котельной с температурой греющего пара 130 - 140oC (Патент РФ N 2098452, C1, 10.12.97). Недостатком такого способа является то, что вследствие низкой температуры греющего пара из сырья - газового конденсата отбираются только легкие фракции бензина, а в кубовом остатке остается до 50% бензиновых фракций. Продуктами одноступенчатой установки являются легкий бензин и некондиционное дизельное топливо с температурой вспышки в закрытом тигле 12-14oC.

Наиболее близким по технической сущности является способ переработки легкого газового конденсата посредством двухступенчатой перегонки в двух ректификационных колоннах, нагреваемых насыщенным водяным паром от котельной, при температуре кипения продуктов в кубовых емкостях 130 - 140oC, предварительном отделении легкого бензина от исходного конденсата в первой атмосферной колонне и перегонке кубового остатка на тяжелый бензин и дизельное топливо во второй вакуумной колонне при давлении 0,2 - 0,3 кг/см2 абс. (патент РФ 2132713 C1, 10.07.99).

Недостатком указанного способа является то, что на режиме вакуумной ректификации происходит натекание атмосферного воздуха в вакуумную колонну через неплотности во фланцевых и гаечных соединениях, вследствие чего в вакуумной колонне может возникнуть взрывоопасная концентрация паров бензина в воздухе.

Задачей настоящего изобретения является компенсация натечки воздуха в вакуумную колонну и повышение взрывобезопасности вакуумной колонны.

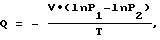

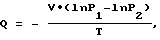

Сущность заявляемого изобретения заключается в том, что в известном способе переработки легкого газового конденсата посредством двухступенчатой перегонки в двух ректификационных колоннах, нагреваемых насыщенным водяным паром от котельной, при температуре кипения продуктов в кубовых емкостях 130 - 140oC, предварительном отделении легкого бензина от исходного конденсата в первой атмосферной колонне и перегонке кубового остатка на тяжелый бензин и дизельное топливо во второй вакуумной колонне при давлении 0,2 - 0,3 кг/см2 абс. , согласно изобретению дополнительно выполняют перепуск природного газа из атмосферной в вакуумную колонну с расходом, определяемым по уравнению:

где Q - расход природного газа, л/мин;

V - геометрический объем вакуумной колонны, л;

P1 - оптимальное давление ректификации, кг/см2 абс.;

P2 - контрольное давление после натекания воздуха, кг/см2 абс.;

T - время, за которое давление в вакуумном блоке повысится за счет натекания воздуха с P1 до P2, мин.

На рабочем режиме вакуумной ректификации газовая среда вакуумной колонны состоит из трех компонентов: паров тяжелого бензина, природного газа и воздуха.

Концентрация паров тяжелого бензина в вакуумной колонне определяется температурой дистиллята и согласно расчетам и данным хроматографического анализа при температуре дистиллята 25oC равна 5 об.%. Эта концентрация паров тяжелого бензина сохраняется неизменной до тех пор, пока в сборнике дистиллята имеется жидкая фракция тяжелого бензина.

Природным газом заполняют вакуумную колонну при остановках, чтобы избежать натекание воздуха. Поэтому при вакуумировании до оптимального давления P = 0,2-0,3 кг/см2 абс. при пуске установки концентрация природного газа в вакуумной колонне будет равна 95 об.%.

Третьим компонентом газовой среды в рабочем режиме является воздух, который натекает в вакуумную колонну через неплотности за счет разности атмосферного давления и давления в вакуумной колонне.

Вакуумная система настроена таким образом, чтобы поддерживать в вакуумной колонне на режиме ректификации давление P = 0,2-0,3 кг/см2 абс. При повышении давления за счет натекания воздуха выше P = 0,3 кг/см2 абс. включается вакуумный насос и происходит откачивание избытка газов из вакуумного блока до тех пор, пока давление в вакуумной колонне не снизится до P = 0,2 кг/см2 абс., после чего вакуумный насос отключается. Таким образом в вакуумной колонне поддерживается оптимальное давление P = 0,2- 0,3 кг/см2 абс.

Динамика изменения газового состава в вакуумной колонне определяется двумя процессами: натеканием воздуха в вакуумную колонну и откачкой газовой смеси из вакуумной колонны при включенном вакуумном насосе. Поскольку в вакуумную колонну натекает только воздух, а из вакуумной колонны вакуумный насос откачивает смесь природного газа и воздуха, с течением времени в установившемся состоянии воздух вытеснит природный газ и в вакуумной колонне будет находиться 95 об.% воздуха и 5 об.% паров бензина. Концентрация паров бензина в воздухе будет равна (5/95) · 100 = 5,2 об.%. Известно, что взрывоопасная концентрации паров тяжелого бензина в воздухе соответствует концентрации 1,4 - 6 об.%, т.е. в установившемся состоянии газовой среды концентрация паров бензина в воздухе будет взрывоопасной.

При использования изобретения на рабочем режиме из атмосферной в вакуумную колонну перепускают природный газ. Регулятор расхода газа настраивают по уравнению таким образом, чтобы расход газа был равен натечке воздуха и полностью ее компенсировал. В установившемся состоянии с течением времени в вакуумном блоке концентрация воздуха и природного газа выровняются и будут равны 95/2 = 47,5 об.%. Остальную часть объема занимают пары бензина с концентрацией 5 об.%.

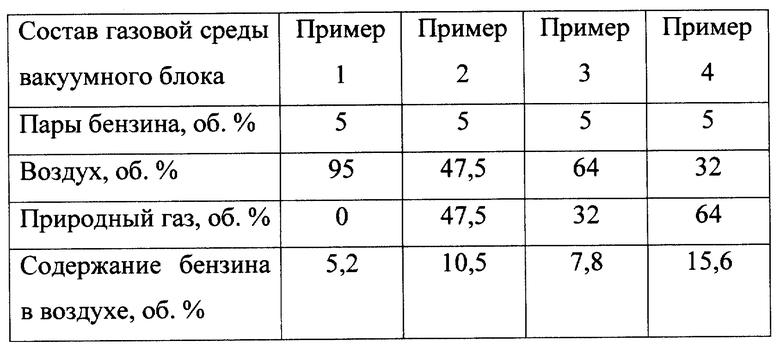

Способ осуществляется с помощью установки, схема которой представлена на чертеже.

К атмосферной ректификационной колонне 1 подводят тепло от котельной с помощью насыщенного водяного пара, в результате чего процесс ректификации проходит при температуре кипения продуктов в кубовой емкости 130-140oC. При этой температуре из газоконденсата выделяется природный газ (газ стабилизации). Избыток природного газа отводят на свечу рассеивания через свечную линию 2. За счет гидравлического сопротивления свечной линии в атмосферной колонне поддерживают избыточное давление природного газа P = 1,05 кг/см2 абс.

В вакуумной ректификационной колонне 4, нагреваемой насыщенным водяным паром от котельной, процесс ректификации ведут при температуре кипения продуктов в кубовой емкости 130 - 140oC и оптимальном давлении P = 0,2 - 0,3 кг/см2 абс.

Согласно изобретению газ стабилизации на рабочем режиме перепускают из атмосферной в вакуумную колонну 4 через регулятор постоянного расхода газа 3 с расходом, определяемым по уравнению. При повышении давления в вакуумной колонне выше P = 0,3 кг/см2 абс. за счет натекания воздуха и перепуска природного газа срабатывает мановакууметр 5 и включает электроклапан 6 и вакуумный насос 7. Происходит снижение давления в вакуумной колонне до P = 0,2 кг/см2 абс. , после чего мановакууметр отключает электроклапан и вакуумный насос.

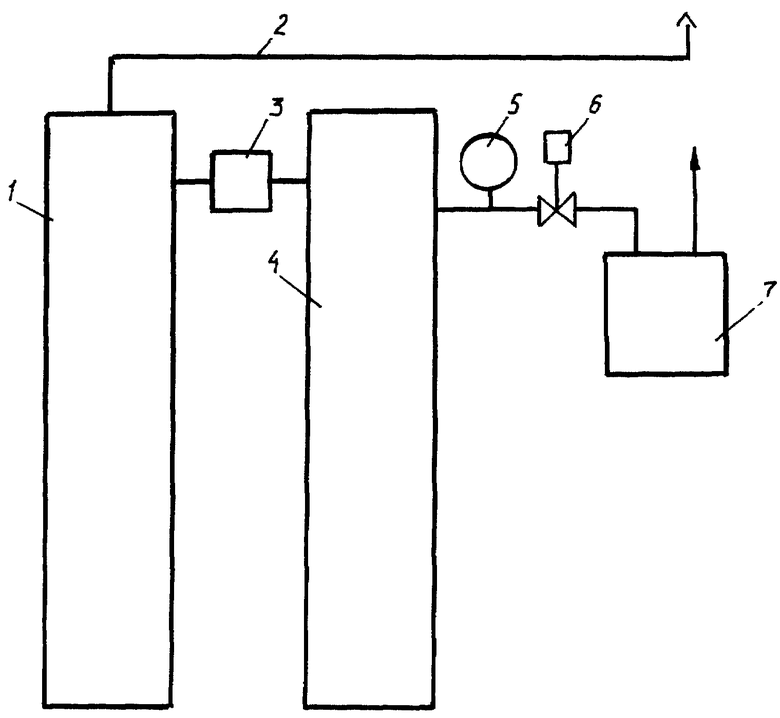

Для сравнения известного и предлагаемого способов в таблице приведены результаты хроматографических анализов газовой среды в вакуумной колонне при установившемся состоянии.

Пример 1. Известный способ переработки легкого газового конденсата посредством двухступенчатой перегонки в двух ректификационных колоннах, нагреваемых насыщенным водяным паром от котельной, при температуре кипения продуктов в кубовых емкостях 130-140oC, предварительном отделении легкого бензина от исходного конденсата в первой атмосферной колонне и перегонке кубового остатка на тяжелый бензин и дизельное топливо во второй вакуумной колонне при оптимальном давлении 0,2 - 0,3 кг/см2 абс.

В вакуумную колонну на режиме ректификации при давлении P = 0,2 кг/см2 абс. происходит натекание воздуха, вследствие чего давление повышается. При достижении давления выше P = 0,3 кг/см2 абс. мановакууметр включает вакуумный насос и давление газов снижается до P = 0,2 кг/м2 абс. Поскольку в вакуумную колонну натекает только воздух, а вакуумный насос откачивает смесь газов в пропорции, соответствующей текущей концентрацией воздуха и природного газа, в установившемся состоянии воздух вытеснит природный газ и в вакуумной колонне будет находиться 95 об.% воздуха и 5 об.% паров бензина. Концентрация паров бензина в воздухе будет равна (5/95) · 100 = 5,2 об.%, т.е. будет взрывоопасной.

Пример 2. Способ переработки легкого газового конденсата, при котором согласно изобретению выполняется перепуск природного газа из атмосферной в вакуумную колонну с расходом, определяемым по уравнению.

Установка работает аналогично примеру 1 с той разницей, что на режиме ректификации выполняется перепуск природного газа из атмосферной в вакуумную колонну с расходом, определяемым по уравнению и равным натеканию воздуха в вакуумную колонну.

Подставляем в уравнение рабочие параметры конкретной установки: V = 3500 л; P1 = 0,2 кг/см2 абс.; P2 = 0,3 кг/см2 абс.; T = 23,6 мин и получаем расход природного газа Q = 60 л/мин, который необходимо перепускать из атмосферной в вакуумную колонну.

В результате в установившемся состоянии газовой среды концентрации воздуха и природного газа выровняются и будут равны 95/2 = 47,5 об.%. Остальную часть объема занимают пары бензина с концентрацией 5 об.%. В установившемся режиме концентрация паров бензина в воздухе равна 10,5 об.%, т.е. выше верхнего предела взрываемости, что обеспечивает взрывобезопасность установки.

Пример 3. Аналогичен примеру 2, за исключением того, что расход природного газа, перепускаемый из атмосферной в вакуумную колонну, ниже в два раза, чем по уравнению. По примеру 3 расход перепускаемого природного газа равен Q = 30 л/мин, а натекание воздуха по уравнению равно Q натечки = 60 л/мин.

В результате с течением времени в установившемся состоянии газовой среды концентрация воздуха в вакуумной колонне будет равна 64 об.%, концентрация природного газа будет равна 32 об.%, концентрация паров бензина будет равна 5,0 об. % и концентрация паров бензина в воздухе будет равна 7,8 об.%, т.е. приблизится к верхнему пределу взрываемости. Взрывобезопасность вакуумного блока снизится.

Пример 4. Аналогичен примеру 2, за исключением того, что расход природного газа, перепускаемый из атмосферной в вакуумную колонну, выше в два раза, чем по уравнению. По примеру 4 расход перепускаемого природного газа равен Q = 120 л/мин, а натекание воздуха по уравнению равно Q натечки = 60 л/мин.

В результате с течением времени в установившемся состоянии газовой среды концентрация воздуха в вакуумной колонне будет равна 32 об.%, концентрация природного газа - 64 об. %, концентрация паров бензина - 5,0 об.% и концентрация паров бензина в воздухе - 15,6 об.%.

Недостатком примера 4 является то, что происходит повышенный расход природного газа, т.к. для обеспечения взрывобезопасности вакуумного блока достаточен расход природного газа, равный натеканию воздуха Q = 60 л/мин. Кроме того, повысится время работы вакуумного насоса для откачки повышенного расхода природного газа и повысится расход потребляемой вакуумным насосом электроэнергии.

Примеры 2, 3 и 4 показывают, что оптимальным является пример 2, который обеспечивает достаточную взрывобезопасность вакуумного блока при экономном расходовании природного газа и электроэнергии.

По сравнению с прототипом заявляемый способ обеспечивает взрывобезопасность вакуумной колонны установки по переработке легкого газового конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ОДНОСТУПЕНЧАТОЙ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 2002 |

|

RU2206364C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА | 2001 |

|

RU2229324C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433161C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2098452C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ОЧИСТКИ ОТ СЕРОВОДОРОДА ГАЗОВ РАЗЛОЖЕНИЯ С УСТАНОВКИ АТМОСФЕРНО-ВАКУУМНОЙ ИЛИ ВАКУУМНОЙ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2544993C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2013 |

|

RU2524962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ФРАКЦИЙ | 2001 |

|

RU2188845C1 |

| СПОСОБ ВЫВЕТРИВАНИЯ И СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ С АБСОРБЦИОННЫМ ИЗВЛЕЧЕНИЕМ МЕРКАПТАНОВ | 2014 |

|

RU2548955C1 |

Изобретение относится к переработке легкого газового конденсата перегонкой и может быть использовано в газовой промышленности. Сущность изобретения: способ осуществляется посредством двухступенчатой перегонки легкого газового конденсата в двух ректификационных колоннах, причем на режиме ректификации дополнительно выполняют перепуск природного газа из атмосферной в вакуумную колонну с заданным расходом. Заявленный способ обеспечивает повышение взрывобезопасности вакуумной колонны установки по переработке легкого газового конденсата. 1 табл., 1 ил.

Способ переработки легкого газового конденсата посредством двухступенчатой перегонки в двух ректификационных колоннах, нагреваемых насыщенным водяным паром от котельной, при температуре кипения продуктов в кубовых емкостях 130 - 140oС, предварительном отделении легкого бензина от исходного конденсата в первой атмосферной колонне и перегонке кубового остатка на тяжелый бензин и дизельное топливо во второй вакуумной колонне при давлении 0,2 - 0,3 кг/см2 абс., отличающийся тем, что дополнительно выполняют перепуск природного газа из атмосферной в вакуумную колонну с расходом, определяемым по уравнению

где Q - расход природного газа, л/мин;

V - геометрический объем вакуумного блока, л;

P1 - оптимальное давление, кг/см2 абс.;

P2 - контрольное давление после натечки воздуха, кг/см2 абс.;

T - время, за которое давление в вакуумном блоке повысится с P1 до P2, мин.

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| УСТАНОВКА ВАКУУМНОЙ ПЕРЕГОНКИ ЖИДКОГО ПРОДУКТА | 1995 |

|

RU2095392C1 |

| СПОСОБ РЕКТИФИКАЦИИ ЖИДКОСТИ | 1997 |

|

RU2133131C1 |

| RU 2063999 C1, 20.07.1996 | |||

| US 4954247 A, 04.09.1990 | |||

| US 4265731 A, 05.05.1981 | |||

| Логический анализатор | 1982 |

|

SU1091339A1 |

Авторы

Даты

2001-04-20—Публикация

2000-06-15—Подача