Изобретение относится к области переработки газового конденсата и может быть использовано в газовой промышленности.

Из уровня техники известен способ переработки многокомпонентных смесей путем последовательной перегонки сырья в двух ректификационных колоннах, обогреваемых насыщенным водяным паром, включающий подачу предварительно нагретого исходного сырья в первую колонну, разделения сырья в первой колонне, отвод дистиллята с верха колонны и подачу остатка переработки с низа колонны во вторую колонну для последующей переработки (1) (Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1973, с. 494, 496).

Недостатком известного способа является низкий выход легкого продукта и низкое качество тяжелого продукта из-за низкой температуры греющего пара.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ переработки легкого газового конденсата посредством двухступенчатой перегонки в двух ректификационных колоннах при подогреве насыщенным водяным паром и температурах кипения продуктов в кубовых емкостях 130-140°С, с предварительным отделением в первой атмосферной колонне от исходного конденсата легкого бензина и перегонкой во второй вакуумной колонне кубового остатка на тяжелый бензин и дизельное топливо при давлении 20-30 кПа и при регулировании производительности водокольцевого вакуумного насоса до величины, определяемой по эмпирической формуле

Sн=0,00016·М·(Т/Р),

где Sн - производительность вакуумного насоса, л/с;

М - производительность установки по конденсату, кг/ч;

Т - температура в кубовой емкости вакуумной ступени, К;

Р - величина давления в вакуумной ступени, кПа.

(2) (Патент РФ №2132713, кл. В 01 D 3/10, oп. 1999 г.)

Недостатком известного способа является то, что при предварительном отделении в первой атмосферной колонне от исходного конденсата легкого бензина и перегонке во второй вакуумной колонне при давлении 20-30 кПа кубового остатка на тяжелый бензин и дизельное топливо в обеих колоннах не регламентировано флегмовое число в зависимости от давления, вследствие чего невозможно оптимизировать процесс ректификации.

Кроме того, согласно экспериментальным данным, при переработке легкого газового конденсата содержание фактических смол в кубовом остатке вакуумной колонны в большинстве случаев превышает этот показатель, регламентированный в ГОСТ 305-82 “Дизельное топливо” (содержание фактических смол не более 40 мг на 100 мл). Это происходит потому, что тяжелые примеси, содержащиеся в исходном сырье, концентрируются в кубовом остатке вакуумной колонны. Поэтому в качестве кубового продукта вакуумной колонны в большинстве случаев вместо дизельного топлива получаем компонент дизельного или печного топлива по ТУ 0251-001-00153784-98 “Остаток фракционной перегонки конденсата”.

Задачей настоящего изобретения является оптимизация работы ректификационной установки и получение нефтепродуктов, удовлетворяющих техническим условиям.

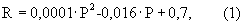

Сущность заявляемого способа заключается в том, что в известном способе переработки газового конденсата, не содержащего мазутных фракций, посредством двухступенчатой перегонки в двух ректификационных колоннах при подогреве насыщенным водяным паром и температурах кипения продуктов в кубовых емкостях 130-140°С, согласно изобретению предварительное отделение легкого бензина в первой атмосферной колонне при давлении 100 кПа и перегонку кубового остатка на тяжелый бензин и остаточную фракцию перегонки конденсата во второй вакуумной колонне при давлении 20 40 кПа ведут при флегмовом числе, определяемом по эмпирическому уравнению

где Р - давление процесса ректификации, кПа.

Уравнение 1 получено из условия, что содержание тяжелых компонентов в дистилляте атмосферной и вакуумной колонн равно Yд=0,015 мольные доли.

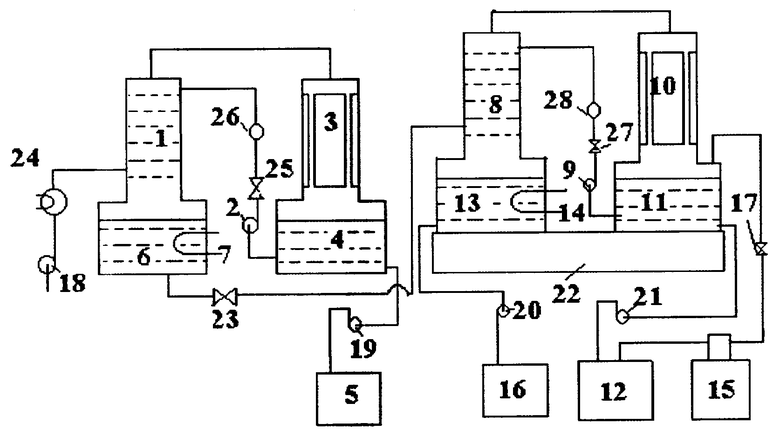

Способ осуществляется с помощью установки, технологическая схема которой представлена на чертеже.

Газовый конденсат сырьевым насосом 18 подается в пароподогреватель 24, затем - в зону питания атмосферной ректификационной колонны 1 и попадает в кубовую емкость 6 с кипятильником 7, обогреваемым насыщенным водяным паром. Образовавшиеся в кубовой емкости пары углеводородов поднимаются в верх ректификационной колонны, затем конденсируются и охлаждаются в конденсаторе 3 и накапливаются в сборнике дистиллята 4. Часть дистиллята при флегмовом числе, вычисленном по уравнению 1 при давлении 100 кПа, в виде холодного орошения насосом 2 подается на верхнюю тарелку колонны 1 и затем стекает по тарелкам вниз. Расход дистиллята на орошение регулируется вентилем 25 и контролируется расходомером 26. Основная часть дистиллята из сборника 4 насосом 19 перекачивается в резервуар 5.

Кубовый остаток атмосферного блока из кубовой емкости 6 через вентиль 23 за счет перепада давления между атмосферным и вакуумным блоком подается на питательную тарелку вакуумной колонны 8 и попадает в кубовую емкость 13 с кипятильником 14, где в условиях вакуума происходит дальнейшее выкипание паров углеводородов из поданного продукта. Образовавшиеся пары поднимаются в верх ректификационной колонны, затем конденсируются и охлаждаются в конденсаторе 10 и накапливаются в сборнике дистиллята 11. Часть дистиллята при флегмовом числе, вычисленном по уравнению 1 при давлении 30 кПа, в виде холодного орошения насосом 9 подается на верхнюю тарелку колонны 8 и затем по тарелкам стекает вниз. Расход дистиллята на орошение регулируется вентилем 27 и контролируется расходомером 28. Основная часть дистиллята из сборника 11 насосом 21 перекачивается в резервуар 12. Кубовый остаток из кубовой емкости 13 насосом 20 перекачивается в резервуар 16.

Парогазовая смесь водокольцевым вакуумным насосом 15 через вентиль 17 откачивается из сборника дистиллята 11 и нагнетается в резервуар 12. Для улучшения условий откачки вакуумных продуктов насосом вакуумный блок поднят на раме 22 на расчетную высоту.

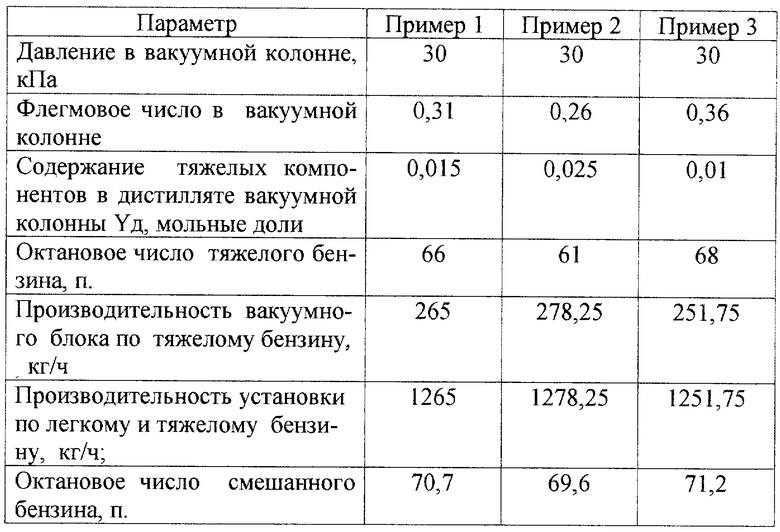

Анализ предлагаемого способа при различных исходных данных рассмотрен на примерах 1-3. Результаты анализа приведены в таблице.

В качестве исходных данных для примера 1 в соответствии с экспериментом принято:

1) давление процесса в атмосферной колонне P1=100 кПа;

2) флегмовое число для атмосферной колонны R1=0,1 (соответствует уравнению 1 при давлении Р=100 кПа);

3) содержание тяжелых компонентов в дистилляте атмосферной колонны Yд=0,015 мольные доли;

4) октановое число легкого бензина К1=72 п.;

5) производительность атмосферного блока по легкому бензину Q1=1000 кг/ч;

6) давление процесса в вакуумной колонне P2=30 кПа;

7) флегмовое число для вакуумной колонны R2=0,31 (соответствует уравнению 1 при давлении Р=30 кПа);

8) содержание тяжелых компонентов в дистилляте вакуумной колонны Yд=0,015 мольные доли;

9) октановое число тяжелого бензина К2=66 п.;

10) производительность вакуумного блока по тяжелому бензину Q2=265 кг/ч.

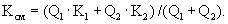

Для примеров 1-3 вычисляем:

- производительность установки по легкому и тяжелому бензину (Q1+Q2);

- октановое число смешанного бензина, полученное при смешении легкого и тяжелого бензина,

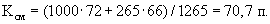

Пример 1. Двухступенчатый способ переработки газового конденсата при параметрах, соответствующих исходным данным. Получаем:

- производительность установки по легкому и тяжелому бензину 1265 кг/ч;

- октановое число смешанного бензина

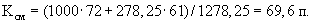

Пример 2. Принимаем флегмовое число вакуумного блока R2=0,26. В результате содержание тяжелых компонентов в дистилляте вакуумной колонны увеличилось Yд=0,025 мольные доли, октановое число тяжелого бензина снизилось К2=61 п., и в связи с уменьшением флегмового числа увеличился выход дистиллята - тяжелого бензина Q2=278,25 кг/ч. Остальные параметры аналогичны примеру 1. В итоге получаем:

- производительность установки по легкому и тяжелому бензину 1278,25 кг/ч;

- октановое число смешанного бензина

Пример 3. Принимаем флегмовое число вакуумного блока R2=0,36. В результате содержание тяжелых компонентов в дистилляте вакуумной колонны уменьшилось Yд=0,01 мольные доли, октановое число тяжелого бензина увеличилось К2=68 п., и в связи с увеличением флегмового числа уменьшился выход дистиллята - тяжелого бензина Q2=251,75 кг/ч. Остальные параметры аналогичны примеру 1. В итоге получаем:

- производительность установки по легкому и тяжелому бензину 1251,75 кг/ч;

- октановое число смешанного бензина

Примеры 1-3 показывают, что пример 1 имеет преимущества по сравнению с примерами 2 и 3. Сравнение примеров 1 и 2 показывает, что октановое число смешанного бензина в примере 1 выше, чем в примере 2, на 1,1 п. Сравнение примеров 1 и 3 показывает, что производительность установки по легкому и тяжелому бензину в примере 1 выше, чем в примере 3, на 13,25 кг/ч.

Заявляемый способ по сравнению со способом-прототипом позволяет оптимизировать работу ректификационной установки и получить вакуумные продукты, соответствующие техническим условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| УСТАНОВКА И СПОСОБ ОДНОСТУПЕНЧАТОЙ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 2002 |

|

RU2206364C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2165282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2019 |

|

RU2702134C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2098452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708621C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708071C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1992 |

|

RU2057783C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОЛИЗНОЙ СМОЛЫ | 1999 |

|

RU2178445C2 |

Изобретение относится к области переработки газового конденсата и может быть использовано в газовой промышленности. Способ осуществляется посредством перегонки газового конденсата последовательно в атмосферной и вакуумной ректификационных колоннах при подогреве насыщенным водяным паром. Процесс ректификации ведут при флегмовых числах, рассчитанных по эмпирическому уравнению. Положительный эффект: оптимизация работы ректификационной установки и получение нефтепродуктов, соответствующих техническим условиям. 1 табл., 1 ил.

Способ переработки газового конденсата, не содержащего мазутных фракций, посредством двухступенчатой перегонки в двух ректификационных колоннах при подогреве насыщенным водяным паром и температурах кипения продуктов в кубовых емкостях 130-140°С, при этом предварительное отделение легкого бензина в первой атмосферной колонне ведут при давлении 100 кПа, а перегонку кубового остатка на тяжелый бензин и остаточную фракцию перегонки конденсата во второй вакуумной колонне - при давлении 20-40 кПа, отличающийся тем, что перегонку в атмосферной и вакуумной ректификационных колоннах ведут при флегмовых числах, определяемых по эмпирическому уравнению

R=0,0001·Р2-0,016·Р+0,7,

где Р - давление процесса ректификации, кПа.

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЛЕГКОГО ГАЗОВОГО КОНДЕНСАТА | 1998 |

|

RU2132713C1 |

| Александров И.А | |||

| Ректификационные и абсорбционные аппараты | |||

| - М.-Л.: Химия, 1965, с.35-40 | |||

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА В ПРОМЫСЛОВЫХ УСЛОВИЯХ | 1997 |

|

RU2118337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| US 4175034 А, 20.11.1979. | |||

Авторы

Даты

2004-05-27—Публикация

2001-12-26—Подача