Изобретение относится к обработке металлов давлением, в частности к технологии изготовления изделий цилиндрической формы из листовых заготовок давлением сжатого воздуха.

Наиболее близким по технической сущности является способ изготовления корытообразных изделий, при котором две одинаковые плоские листовые заготовки совмещают одну с другой, зажимают их по периферийным частям, деформируют подачей между ними сжатого воздуха и затем разъединяют. При этом заготовки зажимают дискретными зажимными элементами, которые равномерно располагают вдоль продольных кромок заготовок [1]. Недостатком данного способа является формирование изделий с гладкой поверхностью, имеющих большую металлоемкость, характеризующихся низкой местной устойчивостью.

Задача изобретения - повышение жесткости и снижение металлоемкости цилиндрического изделия, а также уменьшение трудоемкости работ за счет одновременного образования полых ребер и цилиндрической формы изделия.

Указанная задача достигается тем, что в способе изготовления цилиндрических изделий, включающем изготовление плоских листовых заготовок; соединение их между собой; деформирование подачей между ними сжатого воздуха; формирование их продольных кромок, плоские листовые заготовки изготавливают разной ширины и заготовки меньшей ширины прикрепляют дискретно на поверхность широкой заготовки; затем одновременно образуют продольные полые ребра и цилиндрическую форму изделия, а продольные кромки формируют прямыми и расположенными параллельно вертикальной продольной плоскости путем холодного деформирования, например пуансоном, на полученных цилиндрических изделиях.

Авторам известен способ монтажа [2] цилиндрических корпусов листовых конструкций, включающий изготовление рулонной заготовки в виде широкой ленты постоянной толщины, формообразование цилиндрического корпуса с последующим раздутием ребер. При таком способе монтажа и изготовления конструкций из рулонной заготовки полосы выводятся за торцевые кромки листа на подкладки, длиной не менее ширины полосы, предварительно прикрепленные к торцевой стороне листа. В процессе монтажа образуются спиральные полые ребра жесткости. Этот способ позволяет формировать цилиндрический корпус листовых конструкций, снабженный спиральными ребрами жесткости. Недостатком такого способа изготовления является то, что невозможно одновременно с созданием полых ребер образовывать цилиндрическую форму изделия. Поэтому в известном способе [2] создается замкнутая цилиндрическая оболочка, а затем формируются полые ребра. Это требует дополнительных работ по образованию ребристой цилиндрической оболочки, что увеличивает трудоемкость работ и сроки ее изготовления. Кроме того, в решении [2] образуется замкнутая цилиндрическая оболочка, а в предлагаемом решении - открытая цилиндрическая оболочка [3], то есть открытое цилиндрическое изделие с продольными полыми ребрами и прямыми продольными кромками.

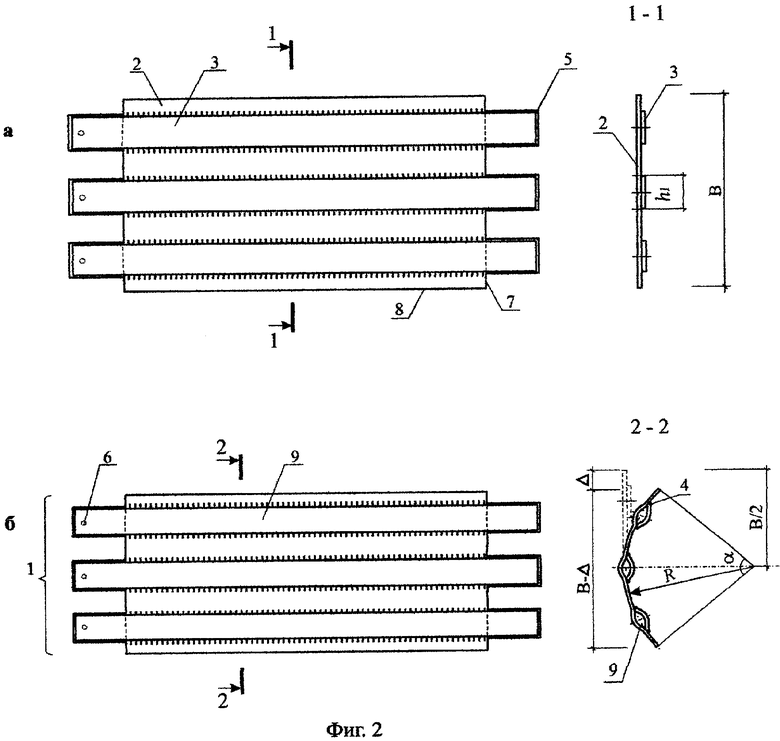

На фиг.1 изображена рулонная заготовка, в которой к широкой листовой заготовке дискретно прикреплены листовые заготовки меньшей ширины;

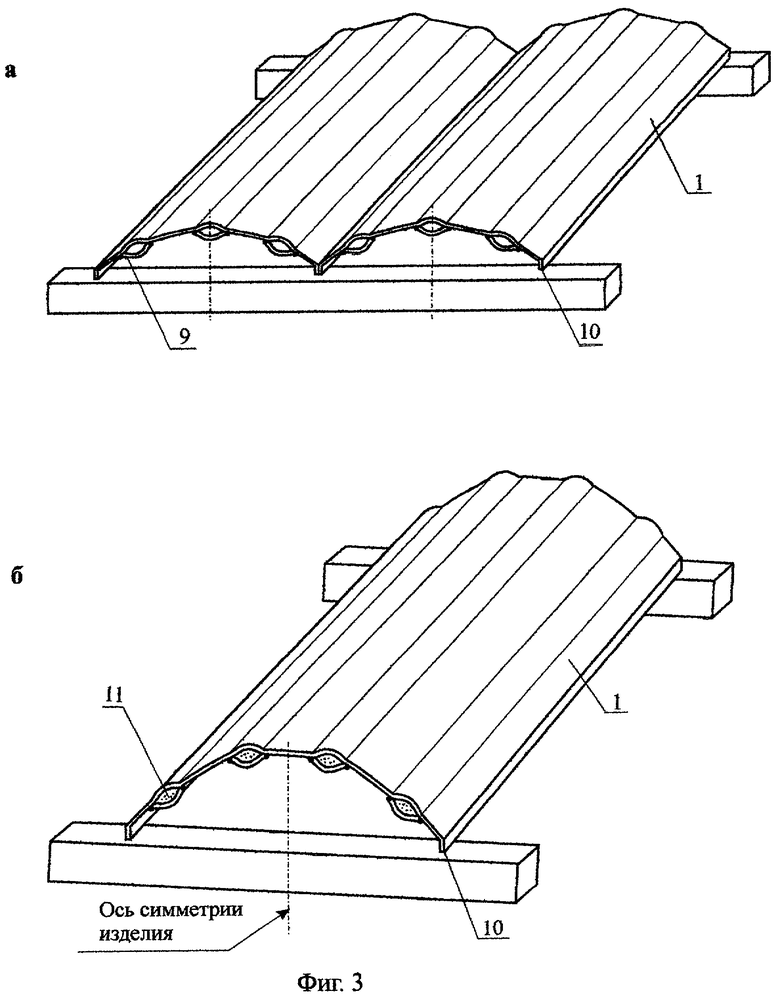

на фиг.2 - заготовки до (а) и после (б) создания продольных полых ребер и цилиндрической формы изделия; сечение 1-1 на фиг.2, а; сечение 2-2 на фиг.2, б;

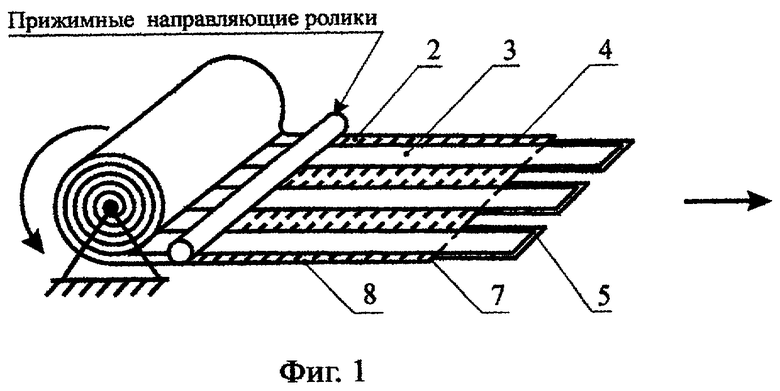

на фиг.3 - готовые цилиндрические изделия (а - с тремя продольными полыми ребрами; б - с четырьмя продольными полыми ребрами).

На фиг.1-3 обозначено: 1 - цилиндрическое изделие с продольными полыми ребрами, 2 - широкая листовая заготовка, 3 - листовые заготовки меньшей ширины, 4 - сварочные швы, 5 - подкладки, 6 - штуцеры, 7 - торцевые кромки, 8 - продольные кромки широкой листовой заготовки, 9 - продольные полые ребра, 10 - прямые продольные кромки, 11 - легкий бетон.

Способ изготовления цилиндрических изделий 1 включает изготовление плоских листовых заготовок 2 и 3; соединение их между собой; деформирование подачей между ними сжатого воздуха; формирование продольных кромок.

Плоские листовые заготовки изготавливают разной ширины и заготовки меньшей ширины 3 прикрепляют дискретно на поверхность широкой заготовки 2 (фиг.1). Затем одновременно образуют продольные полые ребра 9 и цилиндрическую форму изделий 1 (фиг.2), а продольные кромки формируют прямыми и расположенными параллельно вертикальной продольной плоскости (осесимметричной изделию), путем холодного деформирования, например пуансоном, на полученных цилиндрических изделиях 1 (фиг.3).

В процессе образования продольных полых ребер 9 возникают перемещения А продольных кромок 8 широкой листовой заготовки 2. Листовая заготовка искривляется, образуя цилиндрическую форму изделия с радиусом, равным

R=(B-2Δ)α,

где В - ширина широкой листовой заготовки до искривления, α - центральный угол, Δ - величина перемещения продольных кромок широкой листовой заготовки, Δ=f(p, n, h1); р - давление сжатого воздуха, n - количество продольных полых ребер.

Пример 1. Создание цилиндрических изделий с тремя продольными полыми ребрами происходит следующим образом.

На поверхность широкой плоской листовой заготовки 2 дискретно прикрепляют, например сварочными швами 4, три неширокие листовые заготовки 3 и три подкладки 5 со штуцерами 6 (фиг.1, 2). Торцевые кромки 7 и продольные кромки 8 широкой листовой заготовки 2 оставляют свободными от закрепления.

Подачу сжатого воздуха между плоскими листовыми заготовками 2 и 3 осуществляют через штуцеры 6, приваренные к заготовкам 3 (фиг.2). При этом формируются продольные полые ребра 9, а продольные кромки 8 широкой листовой заготовки 2 сближаются друг к другу с образованием цилиндрической формы изделия. Искривление широкой листовой заготовки 2 происходит в направлении дискретно прикрепленным листовым заготовкам 3 (фиг.2, б).

Конфигурация продольных полых ребер 9 и криволинейная форма цилиндрического изделия 1 остаются и после снятия давления сжатого воздуха за счет пластических свойств и изгибной жесткости металла. После создания цилиндрической формы изделия 1 подкладки 5 и выводы заготовок 3 обрезают по торцевым кромкам 7.

Для большей жесткости опорной части полученных цилиндрических изделий и удобства примыкания их между собой, а также для более удобной и надежной организации стока воды с кровель продольные кромки готового цилиндрического изделия формируют прямыми и расположенными параллельно вертикальной продольной плоскости (осесимметричной изделию), путем холодного деформирования, например пуансоном. В результате формируется цилиндрическое изделие 1 с дискретными продольными полыми ребрами 9 и прямыми продольными кромками 10 (фиг.3, а).

Например, при ширине широкой листовой заготовки В=240 мм, ширине заготовок, меньшей ширины h1=40 мм, количестве продольных полых ребер n=3, давлении сжатого воздуха р=0,0225 МПа образуют цилиндрическое изделие с параметрами R=145-150 мм, B1=(B-2Δ)=165-170 мм, где B1 - ширина готового цилиндрического изделия с дискретными полыми ребрами.

Пример 2. Создание цилиндрических изделий с четырьмя или большим количеством продольных полых ребер происходит аналогично. Изменяется лишь кривизна (радиус) цилиндрических изделий (фиг.3, б). Образованные продольные полые ребра можно заполнить материалом, например легким бетоном 11, что существенно повысит несущую способность цилиндрических изделий.

Предложенный способ изготовления цилиндрических изделий позволяет снизить их металлоемкость. Сформированные изделия обладают большой жесткостью и несущей способностью. Уменьшение трудоемкости работ достигается за счет возможности одновременного формирования продольных полых ребер 9 и придания изделиям цилиндрической формы.

Источники информации

1. А.с. №1389907 А1, кл. B 21 D 26/02, 1988, БИ №15.

2. Патент №2206424 С2, кл. B 21 D 51/18, B 65 D 88/06. Способ монтажа цилиндрических корпусов листовых конструкций, 2003, БИ №17.

3. Колкунов Н.В. Основы расчета упругих оболочек. - М.: Высшая школа, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНОГО РЕБРИСТОГО СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 2013 |

|

RU2581527C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ | 2006 |

|

RU2312192C1 |

| СПОСОБ МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2269394C2 |

| СПОСОБ МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2206424C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТООБРАЗНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2247620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СФЕРИЧЕСКОЙ ОБОЛОЧКИ | 2005 |

|

RU2295415C1 |

| Способ изготовления строительного элемента | 2021 |

|

RU2770712C1 |

| Способ изготовления тонкостенных оболочковых конструкций | 1982 |

|

SU1107990A1 |

| Строительный элемент | 2021 |

|

RU2771568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий цилиндрической формы из листовых заготовок давлением сжатого воздуха. Изготавливают плоские листовые заготовки разной ширины, и заготовки меньшей ширины прикрепляют дискретно на поверхность широкой заготовки. Затем одновременно образуют продольные полые ребра и цилиндрическую форму изделий. Продольные кромки формируют прямыми и расположенными параллельно вертикальной продольной плоскости путем холодного деформирования, например пуансоном, на полученных цилиндрических изделиях. При повышении жесткости и несущей способности снижается металлоемкость и уменьшается трудоемкость их изготовления. 3 ил.

Способ изготовления цилиндрических изделий, включающий изготовление плоских листовых заготовок, соединение их между собой, деформирование подачей между ними сжатого воздуха, формирование их продольных кромок, отличающийся тем, что изготавливают плоские листовые заготовки разной ширины и заготовки меньшей ширины прикрепляют дискретно на поверхность широкой заготовки, затем одновременно образуют продольные полые ребра и цилиндрическую форму изделий, а продольные кромки формируют прямыми и расположенными параллельно вертикальной продольной плоскости путем холодного деформирования, например, пуансоном на полученных цилиндрических изделиях.

| СПОСОБ МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2206424C2 |

| Способ изготовления корытообразных изделий | 1984 |

|

SU1389907A1 |

| US 3498373 A, 03.03.1970. | |||

Авторы

Даты

2006-03-27—Публикация

2004-08-10—Подача