Изобретение относится к обработке металлов давлением, а именно к технологии изготовления сферических изделий из тонкостенных листовых заготовок давлением сжатого воздуха или давлением материала, и предназначено для изготовления оболочек для хранения жидких, газообразных и сыпучих продуктов, а также формирования мини-оболочек в качестве тарных емкостей для транспортировки различных веществ.

Известен способ изготовления сферических оболочек, при котором несколько блоков, имеющих двойную кривизну, полностью соответствующую кривизне изготавливаемой оболочки, свертывают в рулон, внутри которого располагают поддерживающую ось. Далее рулон доставляют на место установки оболочки, где производят его разворачивание, сборку и сварку отдельных блоков до образования оболочки [1]. Однако указанный способ трудоемок и не обеспечивается высокое качество готовых оболочек, что объясняется тем, что все сварные швы приходится заваривать в монтажных условиях на месте установки оболочки.

Существует способ изготовления сферических оболочек, по которому из отдельных лепестков собирают и сваривают заготовки, сворачивают последние в рулоны, транспортируют их к месту монтажа, разворачивают, придают заданную форму и производят окончательную сварку [2]. Данным способом нельзя изготовить сферические тонкостенные емкости высокого качества, так как основные сварные швы приходится заваривать в монтажных условиях на месте установки оболочки. Кроме того, этот способ малопроизводителен.

Более производителен способ изготовления сферических оболочек, указан в работе [3], где каждую заготовку собирают в расчете на одну полную сферу, сворачивание заготовки в рулон осуществляют одновременно со сборкой и сваркой лепестков, разворачивание рулона и придание заданной формы осуществляют путем приложения к одному из торцов усилия. Недостатком данного решения является невысокая жесткость и устойчивость корпуса сферической оболочки.

Наиболее близким по технической сущности является способ монтажа тонкостенной сферической оболочки, включающий операции гибки лепестков, соединения их между собой и дисками и доводки полученной оболочки до сферической формы гидрораздувом. Причем лепестки соединяют между собой путем установки их кромок в пазах соединительных элементов, а гибку лепестков осуществляют в две стадии - сначала под действием собственного веса, а затем путем наложения бандажей [4]. Недостатками данного способа является сложность и трудоемкость изготовления сферической оболочки, а соединительные элементы являющиеся меридиональными ребрами имеют невысокую несущую способность.

Задача изобретения - снижение трудоемкости и повышение производительности при изготовлении металлической сферической оболочки с одновременным увеличением жесткости меридиональных ребер и уменьшении удельного расхода металла.

Указанная задача достигается тем, что в способе изготовления металлической сферической оболочки, включающем операции изготовления лепестков, прикрепления лепестков к верхнему диску, гибки лепестков и соединения их между собой, прикрепления нижнего диска к лепесткам, доводки полученной оболочки до сферической формы гидрораздувом, образование меридиональных ребер, на четные лепестки с внутренней стороны дискретно вдоль продольных кромок и на расстоянии, равном 50 толщинам лепестков, прикрепляют ограничители, собирают четные и нечетные лепестки поочередно, примыкая продольными кромками нечетных лепестков к ограничителям четных лепестков с образованием нахлеста, укладывают лепестки радиально относительно дисков с примыканием поперечными кромками четных лепестков к вырезам, выкроенным в диске, количество которых равняется количеству нечетных лепестков, а меридиональные ребра эллипсоидальной формы с заполнителем образуются деформированием нахлеста между четными и нечетными лепестками путем подачи в его полость под давлением заполнителя, например легкого бетона или пенополиуретана.

Авторам известен способ изготовления тонкостенной сферической оболочки, включающий образование заготовок двоякой кривизны, соединение их между собой посредством предварительно уложенных между кромками заготовок соединительных элементов и крепление к соединительным заготовкам крышки и днища. При этом перед соединением заготовок осуществляют отбортовку их кромок по криволинейному профилю, с внешней стороны кромок устанавливают U-образный элемент, кромки смежных заготовок заводят в U-образный элемент и вводят в паз стержень, а соединение заготовок осуществляют обжатием круглого стержня U-образным элементом с двух сторон [5]. Указанный способ изготовления тонкостенной сферической оболочки трудоемок и малопроизводителен. Образованные ребристые сферические оболочки имеют повышенный расход металла за счет дополнительного введения соединительных прутковых элементов в качестве меридиональных ребер жесткости с одновременным отгибом краев заготовок.

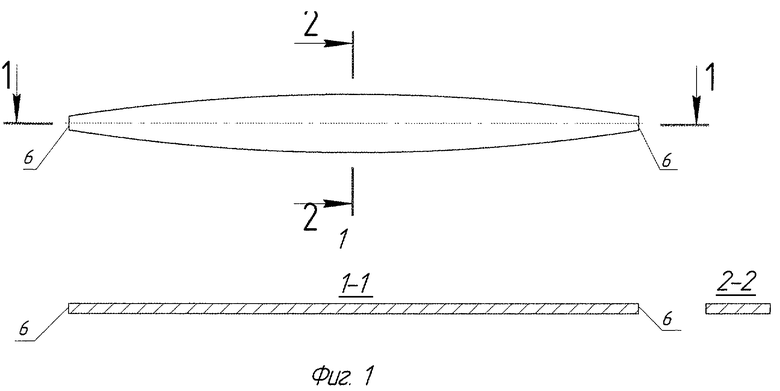

На фиг.1 - нечетный лепесток, сечение 1-1 и сечение 2-2;

На фиг.2 - четный лепесток, сечение 1-1 и сечение 2-2;

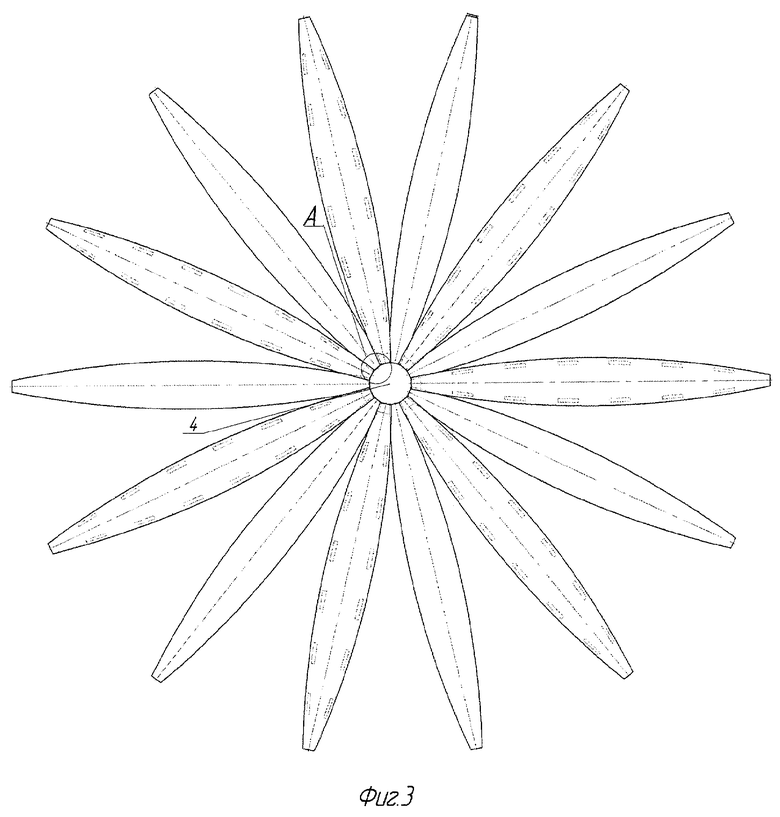

на фиг.3 - раскладка лепестков - 1 этап изготовления оболочки;

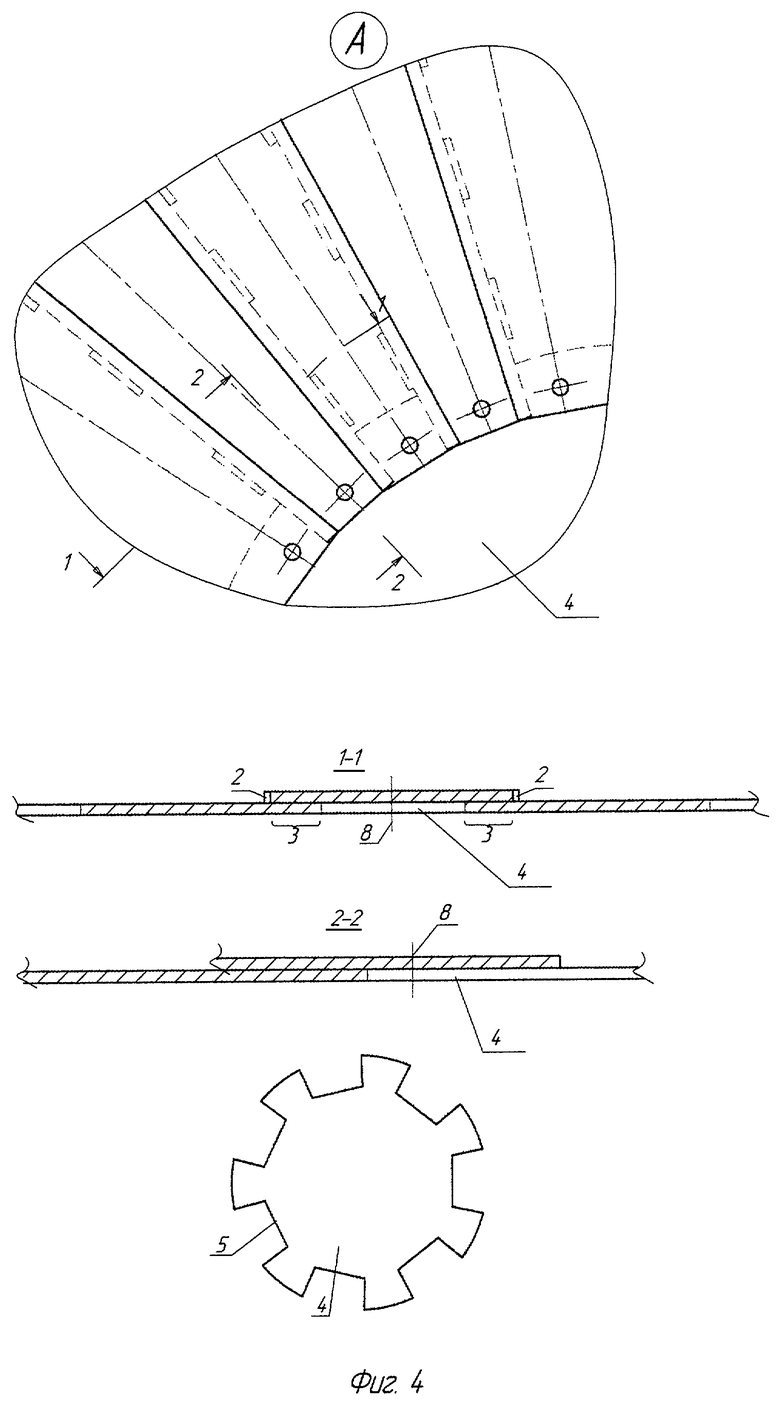

на фиг.4 - узел А на фиг.3, сечение 1-1; 2-2;

На фиг.5 - общий вид готовой оболочки, сечение 1-1 - сформированное меридиональное ребро.

На фигурах обозначено: 1 - продольные кромки; 2 - ограничители; 3 - нахлест; 4 - диск; 5 - вырезы; 6 - поперечные кромки; 7 - заполнитель, 8 - ось штыря.

Предлагаемый способ изготовления металлической сферической оболочки, включающий операции изготовления лепестков, прикрепления лепестков к верхнему диску, гибки лепестков и соединения их между собой, прикрепление нижнего диска к лепесткам, доводки полученной оболочки до сферической формы гидрораздувом, образования меридиональных ребер, осуществляется следующим образом.

На первом этапе изготавливают нечетные (фиг.1) и четные (фиг.2) лепестки. На четный лепесток с внутренней стороны дискретно вдоль продольных кромок 1 и на расстоянии, равном 50t от кромок 1, прикрепляют ограничители 2 (t - толщина заготовок) (фиг.1 и фиг.2). Затем собирают четные и нечетные лепестки поочередно с примыканием продольных кромок 1 нечетных лепестков к ограничителям 2 четных лепестков с образованием нахлеста 3. Затем укладывают лепестки радиально относительно диска 4, заводя концы четных лепестков в вырезы 5, выкроенные в диске 4. Диски 4 скрепляют с лепестками при помощи штырей (болтов, винтов). Количество вырезов 5 соответствует количеству нечетных лепестков (фиг.3).

На втором этапе на собранные четные и нечетные лепестки с верхним диском 4 воздействуют вертикально направленным усилием, медленно поднимая их вверх, например, зацепив краном или другим подъемным средством за петлю расположенную на диске 4. При подъеме вверх лепестки одновременно изгибаются под собственным весом и заходят друг за друга с примыканием продольными кромками внахлест (фиг.4), при этом упираясь в ограничительные ребра 2 четных лепестков. По мере подъема диска 4 к лепесткам прикладывают радиальные усилия, направленные к центру оболочки, при этом их равномерно распределяют по окружности в горизонтальных плоскостях. Указанные радиальные усилия создают тросами лебедок, которыми охватывают лепестки, начиная от диска и постепенно придавая верхней половине лепестков форму полусферы. Горизонтальные плоскости, в которых прикладывают радиальные усилия, должны быть назначены одна от другой с шагом, достаточным для сохранения требуемой величины заведения одного лепестка за другой. После образования полусферы концы тросов скрепляют винтами, закрепляют на лепестках и оставляют в виде бандажей на наружной поверхности оболочки.

На третьем этапе производят изгибание нижней половины лепестков до получения требуемой величины нахлеста. Процесс получения нижней полусферы подобен образованию верхней полусферы. Также производят бандажирование тросами, которые создают радиальные усилия, направленные внутрь оболочки, расположенные по горизонтальным плоскостям. По мере стягивания тросами нижние концы лепестков приближаются один к другому и заходят друг за друга. После того как продольные кромки упрутся в ограничительные ребра 2 лепестков, все лепестки прикрепляют к нижнему диску аналогично прикреплению к верхнему диску 4. Затем производят гидрораздув образованной оболочки.

На четвертом этапе снимают тросы и нахлест 3 между четными и нечетными лепестками деформируют путем подачи в его полость под давлением заполнителя 7, например легкого бетона или пенополиуретана. В результате образуются меридиональные ребра эллипсоидной формы с заполнителем (фиг.5).

Предлагаемый способ позволяет снизить трудоемкость и повысить производительность при изготовлении металлической сферической оболочки с одновременным увеличением жесткости меридиональных ребер и уменьшением удельного расхода металла.

Данный способ позволяет смонтировать оболочку как в заводских условиях, так и на монтажной площадке. Такие оболочки можно использовать для длительного или кратковременного хранения жидкостей, сыпучих материалов. Изготовленные мини-оболочки можно использовать в качестве мобильных емкостей и тары.

Источники информации

1. А.с. СССР №113529, кл. Е 04 Н 7/04. 1953.

2. А.с. СССР №339372, кл. B 21 D 51/08. 1970.

3. А.с. СССР №755388, кл. B 21 D 51/08, Е 04 Н 7/14. 1980, БИ №30.

4. А.с. СССР №1165518, кл. B 21 D 51/08. 1985, БИ №25.

5. А.с. СССР №1276787, кл. Е 04 Н 7/04. 1986, БИ №46.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сферических оболочек | 1985 |

|

SU1349858A2 |

| Способ монтажа тонкостенной сферической оболочки | 1984 |

|

SU1165518A1 |

| Способ монтажа тонкостенной сферической оболочки | 1984 |

|

SU1245386A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2013 |

|

RU2566127C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ (ВАРИАНТЫ) | 2009 |

|

RU2419503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2272692C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194587C2 |

| Способ изготовления двухслойных сосудов давления | 1977 |

|

SU763645A1 |

| Способ изготовления тонкостенной сферической оболочки | 1984 |

|

SU1276787A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении сферических изделий. Способ включает операции изготовления лепестков, прикрепления лепестков к верхнему диску, гибки лепестков и соединения их между собой, прикрепления нижнего диска к лепесткам, доводки полученной оболочки до сферической формы гидрораздувом, образования меридиональных ребер. При изготовлении лепестков на четные лепестки с внутренней стороны дискретно вдоль продольных кромок и на расстоянии, равном 50 их толщинам, прикрепляют ограничители, собирают четные и нечетные лепестки поочередно, примыкая продольными кромками нечетных лепестков к ограничителям четных лепестков с образованием нахлеста, укладывают лепестки радиально относительно диска с примыканием поперечными кромками четных лепестков к вырезам, выкроенным в диске, количество которых равняется количеству нечетных лепестков. Меридиональные ребра эллипсоидальной формы с заполнителем образуют деформированием нахлеста между четными и нечетными лепестками путем подачи под давлением в его полость заполнителя, например легкого бетона или пенополиуретана. Снижается трудоемкость изготовления и увеличивается жесткость меридиональных ребер. 5 ил.

Способ изготовления металлической сферической оболочки, включающий операции изготовления лепестков, прикрепления лепестков к верхнему диску, гибки лепестков и соединения их между собой, прикрепления нижнего диска к лепесткам, доводки полученной оболочки до сферической формы гидрораздувом, образования меридиональных ребер, отличающийся тем, что на четные лепестки с внутренней стороны дискретно вдоль продольных кромок и на расстоянии, равном 50 их толщинам, прикрепляют ограничители, собирают четные и нечетные лепестки поочередно с примыканием продольных кромок нечетных лепестков к ограничителям четных лепестков с образованием нахлеста, укладывают лепестки радиально относительно диска с примыканием поперечными кромками четных лепестков к вырезам, выкроенным в диске, количество которых равно количеству нечетных лепестков, а меридиональные ребра образуют эллипсоидальной формы с заполнителем путем деформирования нахлеста при подаче под давлением заполнителя в полость между четными и нечетными лепестками, например легкого бетона или пенополиуретана.

| Способ монтажа тонкостенной сферической оболочки | 1984 |

|

SU1165518A1 |

| Способ изготовления тонкостенной сферической оболочки | 1984 |

|

SU1276787A1 |

| Способ монтажа тонкостенной сферической оболочки | 1984 |

|

SU1245386A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ СФЕРИЧЕСКОЙ ФОРМЫ | 1991 |

|

RU2019347C1 |

| Самоуплотняющееся устройство пары поршень-цилиндр | 1986 |

|

SU1421938A1 |

| US 5662264 А, 02.09.1997. | |||

Авторы

Даты

2007-03-20—Публикация

2005-07-11—Подача