Изобретение относится к строительным материалам и может быть использовано для изготовления поризованных строительных изделий и конструкций, теплоизоляции строительных конструкций, трубопроводов и технологического оборудования, работающих в широком диапазоне температур: от низких до высоких.

Известен состав для изготовления теплоизоляционного ячеистого материала, включающий следующие компоненты в мас.% (по сухому веществу):

Каолин - 92

Кремний - 4

Кремнефтористый натрий - 4

жидкое стекло - в количестве, обеспечивающем связывание компонентов до пастообразного состояния (см. Григорьев П.Н., Матвеев М.А. Растворимое стекло. -М.: Стройиздат, 1956, с. 332 - 335).

Недостатками известного состава являются низкая механическая прочность и высокий коэффициент теплопроводности за счет того, что при затвердевании образуется материал с неоднородной пористой структурой, имеющей "рваные" поры различного размера, которые неравномерно распределены по объему.

Наиболее близким аналогом к заявляемому веществу является состав для изготовления теплоизоляционного материала, включающий следующие компоненты, мас. %:

Жидкое стекло - 48-53

Кремний - 15-23

Гидрат окиси алюминия - 18-10

Гидрат окиси натрия - 3-4

Каолин - Остальное

(см. Патент РФ N 2026844, С 04 В 28/24, С 04 В 38/02).

Недостатком известного состава являются низкая механическая прочность и высокий коэффициент теплопроводности за счет того, что входящий в состав прототипа гидрат окиси алюминия способствует выделению дополнительного количества водяного пара, вследствие чего происходит увеличение размера и количества пор и нарушается их равномерность распределения в объеме материала.

В основу изобретения поставлена задача разработать такой состав композиции для изготовления ячеистого материала, который при отверждении в естественных условиях обеспечил бы значительное увеличение объема материала с равномерно распределенными мелкими порами, обладающего при этом одновременно высокими прочностными свойствами и низким коэффициентом теплопроводности.

Поставленная задача решается тем, что известная композиция для изготовления ячеистого материала, включающая жидкое стекло, кремний, гидрат окиси натрия и наполнитель, согласно изобретению дополнительно содержит лигносульфонат технический и ускоритель твердения жидкого стекла при следующем соотношении компонентов, мас.%:

Жидкое стекло - 40,0 - 47,0

Кремний - 18,0 - 28,0

Гидрат окиси натрия - 1,0 - 3,0

Лигносульфонат технический - 0,2 - 0,6

Ускоритель твердения жидкого стекла - 3,0 - 7,0

Наполнитель - Остальное

При этом композиция в качестве ускорителя твердения жидкого стекла содержит кремнефтористый натрий, или портландцемент, или шлакопортландцемент, или молотый сталеплавильный шлак.

Лигносульфонат технический (ЛСТ) является побочным продуктом переработки древесины на целлюлозу сульфитным способом и представляет собой темно-коричневую жидкость или твердую массу, хорошо растворимую в воде (см. Пособие по применению химических добавок при производстве сборных железобетонных конструкций и изделий. К СНиП 3.09.01-85. М.: Стройиздат, 1989, с.28).

Кремнефтористый натрий (Na2SiFe6) является побочным продуктом при производстве суперфосфата и представляет собой кристаллическое вещество, малорастворимое в воде (см. Пащенко А.А. и др. Вяжущие материалы. - Киев: Вища школа, 1975, с.396).

Портландцемент является гидравлическим вяжущим, твердеющим в воде и на воздухе, получаемым путем совместного тонкого измельчения клинкера и необходимого количества гипса. Клинкер получается в результате обжига до спекания сырьевой смеси, обеспечивающей преобладание в клинкере силикатов кальция (см. Пащенко А. А. и др. Вяжущие материалы. - Киев: Вища школа, 1975, с. 156).

Шлакопортландцемент является гидравлическим вяжущим, получаемым путем совместного тонкого измельчения портландцементного клинкера и гранулированного доменного шлака с добавлением небольшого количества гипса (см. Пащенко А.А. и др. Вяжущие материалы. - Киев: Вища школа, 1975, с. 323).

Сталеплавильный шлак является отходом при производстве стали, который образуется за счет окисления примесей шихты специально вводимыми раскислителями и растворения флюса (см. Пащенко А.А. и др. Вяжущие материалы. - Киев: Вища школа, 1975, с. 314).

Сталеплавильный шлак имеет следующий химический состав, мас.%:

CaO - 35.3; SiO2-20.9; А12O3 - 12.2; Fe2O3 - 23.3; MgO - 6.93; SO3 - 1.37.

В состав кристаллической фазы сталеплавильного шлака входят двухкальциевый силикат (2CaOSiО2), мервинит, алюмоферриты кальция.

Известно применение лигносульфоната технического (ЛСТ) в качестве пластифицирующей добавки в бетонные и растворные смеси для увеличения их подвижности или уменьшения жесткости, а также для уменьшения расхода цемента (см. Пособие по применению химических добавок при производстве сборных железобетонных конструкций и изделий (к СНиП 3.09.01-85). - М.: Стройиздат, 1989, с. 11).

Известно также использование лигносульфоната технического (ЛСТ) в качестве связующих материалов в литейном производстве (см. Борсук П.А. Жидкие самотвердеющие смеси. - М.: Машиностроение, 1979, с.87-94).

В заявляемой композиции лигносульфонат технический (ЛСТ) проявляет новые технические свойства, заключающиеся в регулировании размера пор и повышении однородности их распределения в объеме ячеистого материала. Это достигается в результате того, что при химическом взаимодействии кремния с гидратом окиси натрия происходит выделение газообразного водорода. Наличие при этом в композиции лигносульфоната технического (ЛСТ) будет способствовать образованию мелких пузырьков водорода и их равномерному распределению по объему за счет снижения величины поверхностного натяжения на границе раздела "газ-жидкость".

Кроме того, лигносульфонат технический (ЛСТ) нейтрализует избыточную щелочность композиции, вследствие чего снижается тепловыделение при реакции взаимодействия кремния с гидратом окиси натрия и уменьшается температура разогрева композиции и выделение в ней водяного пара. В результате этого повышается однородность распределения пор в объеме композиции и уменьшается их средний размер, что ведет к снижению теплопроводности ячеистого материала и увеличению его прочности.

Известно использование кремнефтористого натрия (Na2SiFe) в качестве ускорителя твердения жидкого стекла в результате протекания химической реакции

2Na2SiO3+6H2O + Na2SiF6 = 6NaF+3Si(OH)4.

Образующийся по этой реакции гель кремнекислоты Si(OH)4 коагулирует и полимеризуется, вследствие чего происходит отвердевание жидкого стекла (см. Тарасова А.П. Жаростойкие вяжущие на жидком стекле и бетоны на их основе. - М.: Стройиздат, 1982, с. 16-17).

В заявляемой композиции кремнефтористый натрий (Na2SiF6) также проявляет свойства ускорителя твердения жидкого стекла. Однако, наравне с известным техническим свойством, в заявляемой композиции кремнефтористый натрий (Na2SiF6) проявляет новое техническое свойство, заключающееся в регулировании пористости ячеистого материала. Это обеспечивается тем, что, во-первых, кремнефтористый натрий (Na2SiF6) связывает часть гидрата окиси натрия по реакции

Na2SiF6 + NaOH = 6NaF + Si(OH)4,

вследствие чего снижается величина pH композиции, а это способствует уменьшению ее разогрева и образованию ячеистой структуры с мелкими равномерно распределенными по объему материала порами.

Во-вторых, кремнефтористый натрий (Na2SiF6) взаимодействует с водой, входящей в состав жидкого стекла по реакции

Na2SiF6+ 4H2O = 2NaF + 4HF + Si(OH)4,

в результате чего уменьшается количество воды в композиции, способной превратиться в водяной пар при ее разогреве, что уменьшает количество крупных пор в объеме ячеистого материала и способствует увеличению его прочности и снижению теплопроводности. Все это приводит к снижению теплопроводности и увеличению прочности ячеистого материала.

Кроме того, образующееся по указанным реакциям дополнительное количество кремнекислоты Si(OH)4 вследствие ее коагуляции и полимеризации также ведет к увеличению прочности ячеистого материала.

Известно использование портландцемента и шлакопортландцемента в строительстве в качестве вяжущих материалов для производства бетона, железобетона и строительных растворов (см. Пащенко А.А. и др. Вяжущие материалы. - Киев: Вища школа, 1975, с. 156, 329).

Известно также использование портландцемента и шлакопортландцемента в качестве ускорителей твердения жидкого стекла (см. Шульце В. и др. Растворы и бетоны на нецементных вяжущих. - М.: Стройиздат, 1990, с.229).

В заявляемой композиции портландцемент и шлакопортландцемент, наравне с вышеуказанным известным техническим свойством, проявляют новое техническое свойство, заключающееся в регулировании порообразования за счет взаимодействия входящих в их состав силикатов кальция (3CaOSО2, 2CaOSiO2) с жидким стеклом, вследствие чего снижается температура разогрева композиции и уменьшается количество образующегося водяного пара. Это способствует образованию ячеистой структуры с мелкими равномерно распределенными в объеме порами, обладающей низкой теплопроводностью и высокой механической прочностью.

Кроме того, портландцемент и шлакопортландцемент химически связывают часть воды, входящей в состав жидкого стекла, что приводит к уменьшению количества образующегося при саморазогреве композиции водяного пара, вследствие чего в ячеистом материале формируются мелкие равномерно распределенные поры, также способствующие увеличению его прочности и снижению теплопроводности.

Известно использование сталеплавильного шлака в качестве компонента вяжущих веществ совместно с известью, гипсом или портландцементным клинкером, твердеющих при автоклавной обработке (см. Пащенко А.А. и др. Вяжущие материалы. - Киев: Вища школа, 1975, с.315-321).

В заявляемой композиции сталеплавильный шлак проявляет новое техническое свойство, заключающееся в ускорении твердения жидкого стекла за счет того, что входящий в его состав силикат кальция (2CaOSiO2) вступает во взаимодействие с жидким стеклом, вследствие чего уменьшается температура разогрева композиции и снижается количество образующегося водяного пара, что приводит к формированию ячеистого материала с равномерной мелкопористой структурой, обладающей низкой теплопроводностью и высокой механической прочностью.

На основании вышеприведенного анализа известных источников информации можно сделать вывод, что для специалиста заявляемая композиция для изготовления ячеистого материала не следует явным образом из известного уровня техники, а следовательно, соответствует условию патентоспособности - "изобретательский уровень".

Пример конкретного выполнения

Для приготовления заявляемой композиции для изготовления ячеистого материала в лабораторных условиях были использованы следующие исходные сырьевые компоненты: - жидкое стекло по ГОСТ 13079-67 плотностью 1,41 г/см2; гидрат окиси натрия по ГОСТ 2263-71; кремний, представляющий собой пылевидный отход производства ферросплавов; - лигносульфонат технический по ОСТ 13-188-83.

В качестве ускорителя твердения жидкого стекла был использован - кремнефтористый натрий; портландцемент (шлакопортландцемент) по ГОСТ 10178-85; молотый сталеплавильный шлак, имеющий следующий химический состав, маc.%: СаО - 35.3; SiO2 - 20.9; Al2O3 - 12.2; Fе2O3 - 23.3; MgO - 6.93; SO3 - 1.37.

В качестве наполнителя была использована пыль электрофильтров вращающихся печей обжига шамота.

В заявляемой композиции в качестве наполнителя может быть использован любой тонкодисперсный минеральный материал.

Готовят композицию следующим образом.

Вначале в жидком стекле растворяют гидрат окиси натрия и лигносульфонат технический (ЛСТ), а затем вводят 80% наполнителя от общей его массы. Полученную смесь перемешивают в течение 5 минут, затем в нее вводят ускоритель твердения жидкого стекла, кремний и остальной наполнитель. Смесь вновь перемешивают до получения однородной текучей массы в течение 3 минут, после чего она готова к употреблению и ее могут заливать в формы для изготовления строительных изделий, например теплоизоляционных плит, скорлуп и т.п., или непосредственно в опалубку при изготовлении монолитных сооружений.

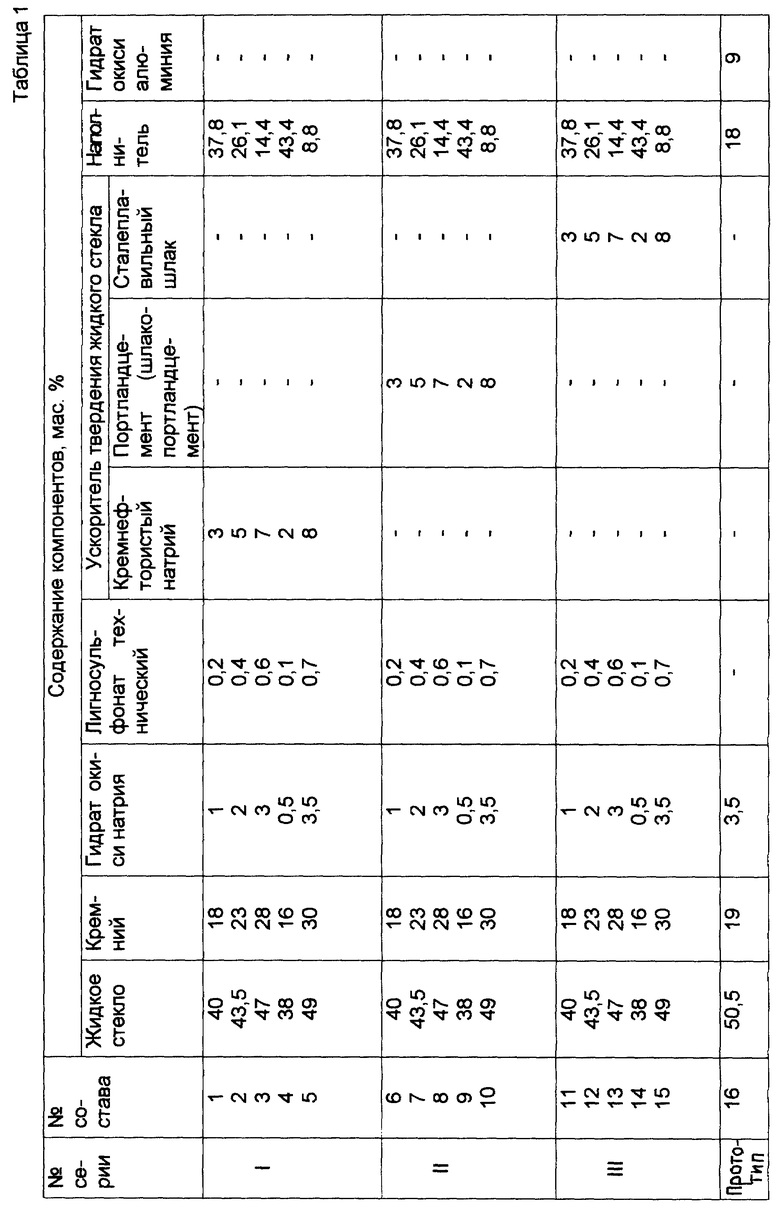

Для обоснования преимуществ заявляемой композиции для изготовления ячеистого материала по сравнению с прототипом, а также для обоснования количественного содержания компонентов в заявляемой композиции в лабораторных условиях было проведено три серии опытов: в 1 серии (опыты N 1-5) в качестве ускорителя твердения жидкого стекла был использован кремнефтористый натрий, во II серии (опыты N 6-10) в качестве ускорителя твердения жидкого стекла был использован портландцемент (шлакопортландцемент), в III серии (опыты N 11-15) в качестве ускорителя твердения жидкого стекла был использован молотый сталеплавильный шлак.

В каждой серии опытов было приготовлено и испытано по пять составов композиции:

составы N 1-3, N 6-8 и N 11-13 - с заявляемым содержанием компонентов:

составы N 4, N 9 и N 14 - с содержанием компонентов, выходящим за минимальные заявляемые значения:

составы N 5, N 10 и N15 - с содержанием компонентов, выходящим за максимальные заявляемые значения.

Состав N 16 был приготовлен по прототипу.

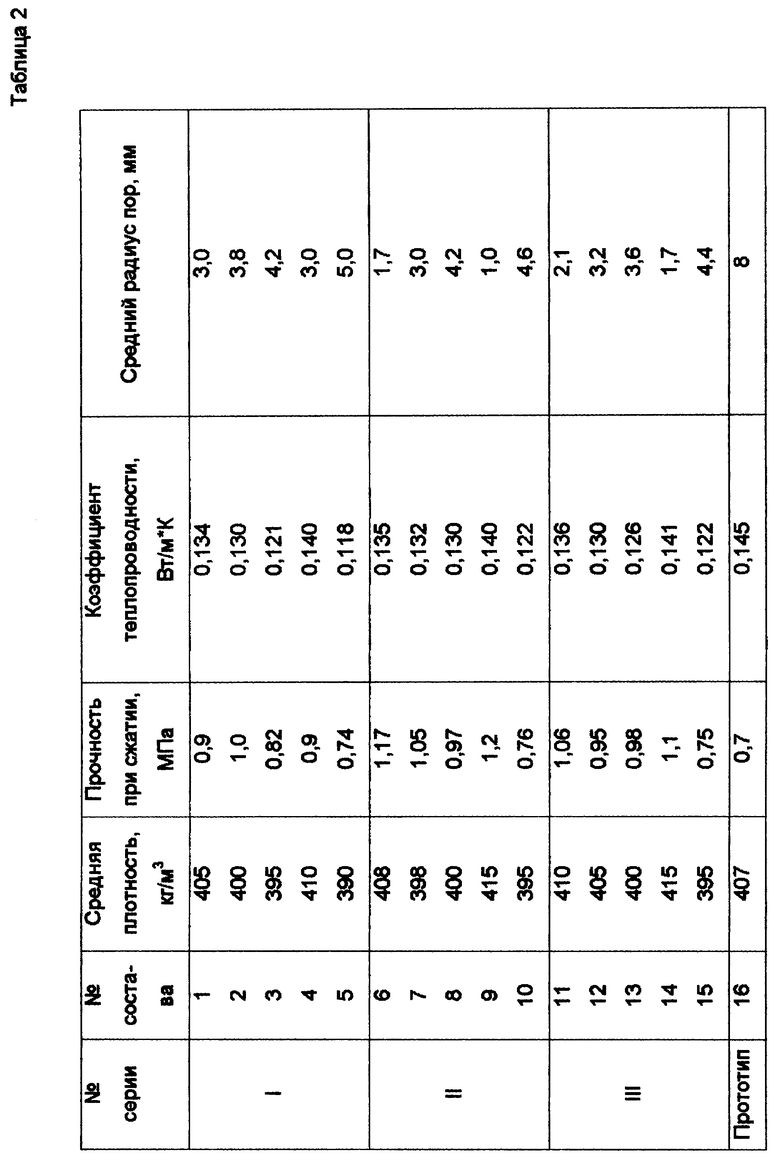

Составы композиции приведены в таблице 1, а результаты их испытания в таблице 2.

Анализ результатов исследования показывает, что приготовление композиции по заявляемому составу (опыты N 1-3, N 6-8 и N 11-13) позволяют по сравнению с прототипом снизить теплопроводность от 6,6 до 19,8% и повысить прочность от 17 до 67% при сохранении практически одинаковой средней плотности ячеистого материала. Снижение коэффициента теплопроводности ячеистого материала и повышение его прочности достигается вследствие того, что входящий в состав заявляемой композиции лигносульфонат технический (ЛСТ) снижает величину поверхностного натяжения на границе раздела "газ-жидкость", что приводит к образованию мелких пузырьков водорода и их равномерному распределению в объеме заявляемой композиции, а входящий в состав композиции ускоритель твердения жидкого стекла химически связывает часть воды, имеющейся в составе жидкого стекла, что способствует уменьшению количества образующегося при твердении композиции водяного пара, вследствие чего устраняется образование в ее объеме "рваных пор".

При этом одновременное использование лигносульфоната технического (ЛСТ) и ускорителя твердения жидкого стекла в составе заявляемой композиции также способствует снижению ее pH, что приводит к уменьшению температуры разогрева композиции и, следовательно, количества образующегося в ней водяного пара. В результате этого уменьшается размер образующихся пор и повышается равномерность их распределения в объеме ячеистого материала, что способствует снижению его теплопроводности. Снижение pH композиции за счет одновременного использования лигносульфоната технического (ЛСТ) и укорителя твердения жидкого стекла также способствует образованию в объеме композиции дополнительного количества кремнекислоты Si(OH)4, коагуляция и полимеризация которой приводят к увеличению прочности межпоровых перегородок и, следовательно, к повышению механической прочности ячеистого материала.

Использование композиций составов N 4, 9 и 14 нецелесообразно ввиду того, что получаемый ячеистый материал обладает высокой теплопроводностью. Для композиций составов N 5, 10 и 15 наблюдается снижение прочности ячеистого материала, поэтому, несмотря на низкий коэффициент теплопроводности, их использование нецелесообразно.

На основании вышеизложенного можно сделать вывод, что заявляемая композиция для изготовления ячеистого материала работоспособна и устраняет недостатки, имеющие место в решении - прототипе, что подтверждается примерами конкретного выполнения. Соответственно, заявляемое решение может быть применено как в заводских условиях при изготовлении конструкционных, конструкционно-теплоизоляционных и теплоизоляционных изделий, так и на строительных площадках при возведении монолитных зданий и сооружений, устройстве теплоизоляции технологического оборудования и трубопроводов. Следовательно, заявляемая композиция соответствует условию "промышленной применимости".

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2007 |

|

RU2372302C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЯЧЕИСТОГО БЕТОНА | 2001 |

|

RU2177463C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПРИРОДНЫХ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361834C1 |

| ЯЧЕИСТЫЙ БЕТОН НА ОСНОВЕ КЕРАМИЧЕСКОЙ БЕЗОБЖИГОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2440941C2 |

Изобретение относится к строительным материалам и может быть использовано для изготовления поризованных строительных изделий и конструкций, теплоизоляции строительных конструкций, трубопроводов и технологического оборудования, работающих в широком диапазоне температур - от низких до высоких. Технический результат - уменьшение коэффициента теплопроводности и повышение прочности изготавливаемых из материала изделий. Композиция для изготовления ячеистого материала имеет следующий состав, мас.%: жидкое стекло - 40,0-47,0; кремний - 18,0-28,0; гидрат окиси натрия - 1,0-3,0; лигносульфонат технический - 0,2-0,6; ускоритель твердения жидкого стекла - 3,0-7,0; наполнитель - остальное. 1 з.п. ф-лы, 2 табл.

Жидкое стекло - 40,0 - 47,0

Кремний - 18,0 - 28,0

Гидрат окиси натрия - 1,0 - 3,0

Лигносульфонат технический - 0,2 - 0,6

Ускоритель твердения жидкого стекла - 3,0 - 7,0

Наполнитель - Остальное

2. Композиция по п.1, отличающаяся тем, что в качестве ускорителя твердения жидкого стекла она содержит кремнефтористый натрий, или портландцемент, или шлакопортландцемент, или молотый сталеплавильный шлак.

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026844C1 |

| Устройство к дефектоскопу для блоки-РОВКи KPAEB издЕлия | 1979 |

|

SU836575A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1972 |

|

SU434073A1 |

| Сырьевая смесь для получения пеносиликатного теплоизоляционного материала | 1989 |

|

SU1706997A1 |

| Способ приготовления композиции для жаростойкого бетона | 1990 |

|

SU1766872A1 |

| Огнеупорная масса | 1975 |

|

SU543643A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1976 |

|

SU592787A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНОГО МАТЕРИАЛА | 1993 |

|

RU2044715C1 |

| RU 2060239 C1, 20.05.1996 | |||

| БЕТОН | 2000 |

|

RU2201410C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ УДАЛЕННЫХ ОБЪЕКТОВ | 1999 |

|

RU2174084C2 |

| DE 4009998 A, 02.10.1991. | |||

Авторы

Даты

2000-04-27—Публикация

1998-08-10—Подача