Изобретение относится к способу получения сополимеров тетрафторэтилена (ТФЭ) с гексафторпропиленом (ГФП), являющихся ценными промышленными материалами, обладающими высокой термостабильностью, хорошими физико-механическими показателями, химстойкостью, высокими диэлектрическими свойствами. Сополимеры ТФЭ с ГФП широко применяются в электротехнике (для изоляции проводов и кабелей), химической промышленности (для облицовки труб, фитингов, емкостей, колонн и т.п.), авиационной, в радио- и электронной промышленности, медицине и других отраслях народного хозяйства.

Для обеспечения получения сополимеров ТФЭ с ГФП с высокой термостабильностью процесс сополимеризации предпочтительно проводят в среде фторсодержащего растворителя или в массе мономеров с использованием органических фторсодержащих пероксидов.

Известен [патент США 3528954, НКИ 260-87.5, МПК C 08 f 15/06, опубл. 15.09.70 г.] способ получения сополимеров ТФЭ с перфторированными виниловыми мономерами, в частности с ГФП, сополимеризацией указанных мономеров во фторсодержащем растворителе, предпочтительно в среде 1,1,2-трихлор-1,2,2-трифторэтана (фреона-113), в присутствии перфторированного радикального инициатора - бис-(перфторпропионил)пероксида при температурах в пределах от 30 до 65oС и давлениях от 0,1 до 7,0 МПа. Процесс сополимеризации проводят с использованием загрузочных смесей ТФЭ с ГФП с последующей подпиткой реакционной среды ТФЭ. После окончания процесса сополимеризации непрореагировавшие мономеры удаляют сдувкой, содержимое автоклава извлекают, отфильтровывают от фреона-113 и высушивают полученный порошок сополимера в течение 1 ч при 200oС под давлением менее 1 мм рт. ст.

При получении сополимера ТФЭ с ГФП используют загрузочную смесь мономеров, содержащую 77 мол.% ГФП и 23 мол.% ТФЭ.

Скорость процесса сополимеризации составляет 66,7 г/л•ч, съем сополимера с единицы объема реактора 66,7 г/л (рассчитано по конкретным примерам описания патента США 3528954).

Полученные сополимеры имеют высокую термостабильность, поскольку процесс проводят с использованием перфторированного пероксида.

Недостатками указанного способа являются:

1. Использование в качестве полимеризационной среды озоноопасного растворителя - фреона-113.

2. Получение сополимера неоднородного по составу, так как подпитка реакционной среды в ходе процесса сополимеризации осуществляется одним ТФЭ, что приводит к нарастающему изменению соотношения мономеров в реакционной массе в ходе процесса. Кроме того, невозможно получение большого съема с единицы объема реактора при сохранении требуемого качества сополимера (из-за сбоя состава сополимера), что делает данный процесс малопроизводительным.

3. Значительная длительность технологического процесса, связанная с тем, что удаление непрореагировавших мономеров и растворителя из реактора после окончания процесса сополимеризации является продолжительной по времени операцией, поскольку после сдувки основной массы мономеров необходимо многократное (2-3 раза) вакуумирование реактора и продувка его азотом, при этом, поскольку сополимеры ТФЭ склонны к комкованию, происходит агрегация частиц сополимера, его налипание на стенки реактора и мешалку, что затрудняет выгрузку сополимера и увеличивает продолжительность самого процесса выгрузки, что приводит к снижению производительности процесса. Снижение производительности особенно значительно в случае промышленного производства сополимеров ТФЭ с ГФП.

Известен [заявка РСТ (WO) 94/21696, МПК С 08 F 14/18, опубл. 29.09.94 г. ] способ получения сополимеров ТФЭ с перфторированными виниловыми мономерами, в частности с ГФП, сополимеризацией указанных мономеров в среде озонобезопасных фторсодержащих растворителей формулы СF3 (СН2)nСН2СН3 и/или СF3(СН2)nН, где n - целое число от 1 до 8, предпочтительно перфторпентилдифторметана, в присутствии перфторированного инициатора радикального типа (перфторбутирилпероксида) при температуре 50oС и давлении 0,54 МПа с использованием загрузочных смесей мономеров и подпиткой реакционной среды ТФЭ в ходе процесса сополимеризации. После окончания процесса сополимеризации удаляют непрореагировавшие мономеры, выгружают продукт сополимеризации в виде суспензии (условия выделения и сушки сополимеров не приводятся). Скорость процесса 14 г/л•ч, съем сополимера с единицы объема реактора составляет 50 г/л (рассчитано по конкретным примерам описания изобретения по заявке РСТ 94/ 21696). Для получения сополимера ТФЭ с ГФП используют загрузочную смесь мономеров, содержащую 77 мол.% ГФП и 23 мол.% ТФЭ. Возможно использование в реакции сополимеризации регулятора молекулярной массы - метанола, СF2СlCF2СHСlF и др.

Достоинством описанного процесса сополимеризации является то, что он осуществляется в среде озонобезопасного растворителя и приводит к получению сополимеров с высокой термостабильностью и хорошими физико-механическими свойствами.

Недостатками указанного способа являются:

1. Низкая скорость процесса сополимеризации (не более 14 г/л•ч).

2. Неоднородность состава получаемого сополимера, связанная с подпиткой реакционной среды одним ТФЭ.

3. Сложность выделения полученного сополимера из низкоконцентрированной суспензии во фторсодержащем растворителе, связанная с необходимостью удаления больших количеств растворителя при нагревании и склонностью сополимеров ТФЭ к комкованию при вакуумировании и использовании повышенных температур.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ получения сополимеров ТФЭ с ГФП согласно патенту РФ 2109761 [МКИ C08F 14/26, опубл. 27.04.98 г.], в соответствии с которым сополимеризацию ТФЭ с ГФП осуществляют в среде фторсодержащего озонобезопасного растворителя, предпочтительно октафторциклобутана (ОФЦБ), или в массе мономеров при температуре 25-47oС и давлении 1,1 - 1,5 МПа в присутствии перфторированного инициатора радикального типа (перфторпропионилпероксида, перфторциклогексаноилпероксида и др. ) с использованием загрузочной смеси мономеров и подпиткой смесью мономеров реакционной среды в ходе процесса сополимеризации. После окончания процесса сополимеризации непрореагировавшие мономеры и при необходимости растворитель удаляют из реактора-полимеризатора путем сдувки и собирают в отвакуумированные (8-10 мм рт. ст.), охлажденные до минус 20oС емкости, после чего порошок сополимера выгружают из реактора-полимеризатора и прогревают с целью удаления остатков инициатора, а также продуктов его распада и адсорбированных в порошке остатков мономеров, при 120oС в течение 6 ч. При получении сополимера ТФЭ с ГФП используют загрузочные смеси мономеров, содержащие 80-86 мол.% ГФП и 14-20 мол.% ТФЭ, а подпитку осуществляют смесью, содержащей 8-15 мол.% ГФП и 85-92 мол.% ТФЭ. Описанный способ-прототип позволяет осуществлять процесс сополимеризации ТФЭ с ГФП в массе мономеров или в среде озонобезопасного растворителя с высокой скоростью 57-74 г/л•ч, высоким съемом с единицы объема реактора -220-240 г/л. Полученные сополимеры имеют хорошие физико-механические показатели и высокую термостабильность.

Недостатками способа-прототипа являются:

1. Значительная длительность технологического процесса, связанная с тем, что удаление непрореагировавших мономеров и при необходимости растворителя непосредственно из реактора-полимеризатора является длительной по времени операцией, поскольку после сдувки основной массы мономеров необходимо многократное вакуумирование (2-3 раза) и продувка реактора азотом, при этом склонные к комкованию сополимеры ТФЭ налипают на стенки и мешалку реактора, что значительно затрудняет и удлиняет последующую операцию по выгрузке сополимеров ТФЭ из реактора. Операции по удалению остаточных мономеров и выгрузке готового полимера в 3-4 раза превышают по длительности сам процесс сополимеризации.

2. Недостаточно высокое качество получаемого сополимера, так как порошок сополимера является неоднородным по размеру частиц, содержит крупные агломераты (комки), что требует обязательного последующего измельчения. Такая обработка, как правило, сопровождается загрязнениями полимера пылью и другими посторонними включениями из-за высокой электризуемости порошка, что сказывается на качестве получаемых из него изделий.

Кроме того, в связи с длительностью выделения полимера из реакционной массы, использованием высоких температур возможно протекание побочных процессов, что приводит к образованию в сополимере сшивок, разветвлений, и, следовательно, появлению в сополимере неоднородности по структуре, молекулярной массе, образованию гелеобразных включений, что при переработке сополимеров ТФЭ, особенно в тонкие пленки, трубки и другие изделия электроизоляционного назначения приводит к значительному проценту брака и ухудшению качества получаемых изделий.

Технический результат, достижение которого обеспечивает заявляемый способ, заключается в сокращении длительности процесса получения сополимеров ТФЭ с ГФП и улучшении их качества.

Указанный технический результат достигается за счет того, что в способе получения сополимеров ТФЭ с ГФП, включающем сополимеризацию указанных мономеров в массе мономеров или в среде фторсодержащего озонобезопасного растворителя при температуре 25-50oС и давлении 1,1-1,5 МПа в присутствии перфторированного инициатора радикального типа с использованием загрузочной смеси мономеров и подпиткой смесью мономеров реакционной среды в ходе процесса сополимеризации с последующим удалением непрореагировавших мономеров и прогревом полученного сополимера для удаления остатков инициатора, после окончания процесса сополимеризации реакционную массу охлаждают со снижением давления до 0,3-1,0 МПа, после чего ее передавливают или перепускают в замкнутый объем, находящийся под давлением на 0,05-0,1 МПа ниже давления в реакционной зоне, и проводят удаление непрореагировавших мономеров и при необходимости растворителя в указанном замкнутом объеме при перемешивании со ступенчатым подъемом температуры сначала до 50-60oС, а затем до 120-200oС с последующим прогревом полученного порошка сополимера при температуре 120-200oС в течение 3-4 ч. Удаление непрореагировавших мономеров и при необходимости растворителя при подъеме температуры до 50-60oС осуществляют до установления давления 0,2-0,3 МПа, а при подъеме температуры до 120-200oС - до установления давления 0,09-0,11 МПа с периодическим сбросом давления до исходного при повышении его на 0,1-0,12 МПа. Прогрев порошка сополимера при 120-180oС осуществляют предпочтительно под остаточным давлением 20-40 мм рт. ст. При сополимеризации ТФЭ с ГФП используют загрузочную смесь, содержащую 80-86 мол. % ГФП и 14-20 мол.% ТФЭ, а подпитку реакционной среды проводят смесью, содержащей 12-15 мол. % ГФП и 85-88 мол.% ТФЭ. При осуществлении процесса сополимеризации в среде растворителя предпочтительно используют перфторциклобутан, являющийся озонобезопасным растворителем. Процесс сополимеризации ТФЭ с ГФП проводят в присутствии регуляторов молекулярной массы, например метанола.

Как уже указывалось в описанных выше известных способах получения сополимеров ТФЭ с ГФП в массе или в среде растворителя, после окончания процесса сополимеризации обычно осуществляют сдувку непрореагировавших мономеров и растворителя из реактора-полимеризатора с многократным его вакуумированием (2-3 раза) и продувкой азотом (при этом для улучшения удаления мономеров и растворителя проводят нагрев реактора-полимеризатора), а последующий прогрев полученного сополимера для удаления остатков инициатора проводят в отдельном аппарате (сушилке). При таком проведении постполимеризационной обработки полученного сополимера происходит его агрегация (комкование), налипание на стенки и мешалку реактора, что, как указывалось выше, затрудняет выгрузку сополимера из реактора-полимеризатора и ухудшает его качество, а также приводит к его потерям (за счет получения некондиционного продукта).

Авторами настоящего изобретения было найдено, что если после окончания процесса сополимеризации предварительно охлажденную реакционную массу перевести передавливанием или перепусканием в замкнутый объем, находящийся под давлением на 0,05-0,1 МПа ниже давления в реакционной зоне, и осуществить удаление непрореагировавших мономеров и при необходимости растворителя в указанном замкнутом объеме при перемешивании с указанным выше ступенчатом подъеме температуры, то происходит формирование необходимой рыхлой пористой структуры частиц порошка сополимера, которая позволяет легко удалять непрореагировавшие мономеры и при необходимости растворитель без комкования порошка сополимера. При таком завершении процесса удается не только получить однородный порошок сополимера, не содержащий крупных включений, но и значительно сократить общую продолжительность процесса. Общая продолжительность процесса по заявляемому способу сокращается за счет того, что непрореагировавшие мономеры и при необходимости растворитель удаляются в замкнутом объеме (специальном аппарате с мешалкой) во время ступенчатого подъема температуры в течение 1-1,5 ч для реактора-полимеризатора объемом 27 л (см. наш пример 4), в то время как удаление основной массы мономеров и растворителя непосредственно из реактора-полимеризатора того же объема занимает 4-5 ч, так как требуется многократная продувка азотом и вакуумирование реактора-полимеризатора (см. наш контр. пример 5). Поскольку сополимер по заявляемому способу получается в виде однородного, некомкующегося, легко сыпучего порошка, то выгрузка его происходит легко и достаточно быстро, без использования ручного труда, без последующей чистки реактора-полимеризатора от налипшего сополимера. Общая продолжительность постполимеризационной обработки (ППО) по заявляемому способу составляет 5-6 ч (удаление летучих 1-1,5 ч, прогрев сополимера 3-4 ч, выгрузка готового продукта 0,5-1 ч), в то время как по способу-прототипу она составляет 10-13 ч (4-5 ч - удаление летучих, 1-2 ч - выгрузка из реактора-полимеризатора, прогрев сополимера - 5-6 ч), то есть продолжительность постполимеризационной обработки сокращается более чем в 2 раза. Кроме того, поскольку удаление летучих происходит в отдельном замкнутом объеме - специальном аппарате, то в это время можно осуществлять подготовку реактора-полимеризатора к следующей операции синтеза, что существенно повышает экономичность процесса.

Сополимеризация ТФЭ с ГФП по заявляемому способу осуществляется как в массе, так и в среде фторсодержащего растворителя. В качестве фторсодержащего растворителя могут быть использованы такие озонобезопасные соединения, как октафторциклобутан, перфторпентилдифторметан и т.п. В качестве перфторированного инициатора радикального типа в заявляемом способе могут быть использованы перфторпропионилпероксид, перфторциклогексаноилпероксид и т.п. перфторированные пероксиды.

Температура сополимеризации определяется типом используемого инициатора и находится в пределах 25-50oС (предпочтительно 30-45oС). Давление сополимеризации устанавливается в зависимости от типа используемого инициатора, количества и состава загрузочной смеси и находится в пределах 1,1-1,5 МПа. При осуществлении процесса в среде фторсодержащего растворителя в подготовленный реактор загружают рассчитанное количество растворителя, загрузочную смесь мономеров, затем реактор нагревают до температуры полимеризации, после чего вводят инициатор в виде раствора во фторсодержащем растворителе (хладоне-113) и далее ведут процесс сополимеризации в соответствии с заявляемым способом. При осуществлении процесса в массе в подготовленный реактор (охлажденный до минус 20oС и отвакуумированный) загружают рассчитанное количество загрузочной смеси мономеров, реактор нагревают, затем подают инициатор в виде раствора во фторсодержащем растворителе и далее ведут процесс сополимеризации в соответствии с заявляемым способом. Целесообразно загрузочные и подпиточные смеси мономеров готовить в отдельных емкостях, что позволяет легко осуществлять анализ и корректировку смесей, то есть в реактор вводятся заранее приготовленные, проанализированные и откорректированные смеси, содержащие рассчитанные количества мономеров. Загрузочную смесь мономеров можно готовить непосредственно в реакторе. После окончания процесса сополимеризации реакционная масса представляет собой суспензию сополимера в среде растворителя и жидкого ГФП или, при осуществлении процесса в массе мономеров, суспензию сополимера только в жидком ГФП. По окончании процесса сополимеризации, как уже указывалось выше, проводят передавливание или перепускание реакционной массы из реактора-полимеризатора в замкнутый объем для удаления непрореагировавших мономеров и при необходимости растворителя. Реакционную массу охлаждают со снижением давления до 0,3-1,0 МПа, после чего, открывая вентиль на уравнительной линии, соединяющий реактор-полимеризатор и аппарат для ППО, создают в замкнутом объеме (в аппарате для ППО) парами непрореагировавших мономеров и растворителя давление на 0,05-0,1 МПа ниже давления в реакторе-полимеризаторе, затем реакционную массу передавливают или перепускают в замкнутый объем для ППО. Указанный замкнутый объем представляет собой аппарат, предпочтительно горизонтального типа, снабженный рубашкой для обогрева и охлаждения, вакуумной линией, перемешивающим устройством; аппарат соединен с прямым холодильником для конденсации паров мономеров и растворителя и сборником конденсата. Объем аппарата для ППО должен быть больше или равен объему реактора-полимеризатора. Предпочтительно перемешивающее устройство - это мешалка рамного типа с окружной скоростью (2,5-3) с-1. Снижение давления в реакторе-полимеризаторе до 0,3-1,0 МПа обеспечивает осуществление постполимеризационной обработки образовавшегося сополимера в "мягком" режиме (при более низких давлениях), что позволяет использовать оборудование, рассчитанное на более низкие давления. Проводить передавливание или перепускание при перепаде давлений ниже 0,05 МПа нецелесообразно, поскольку процесс передавливания замедляется, при этом увеличивается время постполимеризационной обработки. Если перепад давления между реактором-полимеризатором и замкнутым объемом более 1,0 МПа, то происходит слишком быстрый сброс реакционной массы из реактора-полимеризатора, может происходить вспенивание сополимера, не образуется необходимая структура частиц порошка сополимера, идет его комкование.

Удаление непрореагировавших мономеров происходит ступенчато: основная масса мономеров и растворителя удаляется при давлении 0,2-0,3 МПа и температуре до 50-60oС, а оставшиеся мономеры - при 120-200oС и давлении 0,09-0,11 МПа с периодическим сбросом давления при повышении его на 0,1-0,12 МПа. Для предотвращения уноса порошка сополимера при сбрасывании давления мешалку останавливают.

Прогрев сополимера проводят при температуре 120-200oС, предпочтительно под вакуумом, при остаточном давлении 20-40 мм рт. ст. Эти условия необходимы для полного удаления остатков инициатора, продуктов его распада и адсорбированных в порошке сополимера остатков мономеров и растворителя. Прогрев порошка сополимера под вакуумом облегчает процесс удаления остатков инициатора и других примесей, позволяет сократить время прогрева и улучшить качество получаемого продукта. После прогрева сополимера в замкнутом объеме с перемешивающим устройством в течение 3-4 ч аппарат для ППО продувают азотом, вакуумируют, охлаждают и выгружают порошок сополимера.

По заявляемому способу могут быть получены сополимеры ТФЭ с 12-15 мол.% ГФП. Свойства полученных сополимеров определяют следующим образом:

1. Состав сополимеров определяют методом ИК-спектроскопии на пленках толщиной 10-30 мкм.

2. Показатель текучести расплава (ПТР) определяют при 370oС и нагрузке 5 кг (капилляр диаметром 2,095±0,0005 мм и длиной 8±0,025 мм) по ГОСТ 11645-73.

3. Физико-механические свойства - прочность при разрыве (σp) и относительное удлинение при растяжении (εp) - по ГОСТ 11262-80.

4. Термостабильность (Т) определяют по потере массы порошка сополимера при прогреве при температуре 300oС в течение 3 ч и при температуре 370oС в течение 1 ч.

5. Стойкость к растрескиванию определяют при воздействии повышенной температуры в напряженном состоянии следующим образом: образцы сополимеров в виде пластин, запрессованных в медную фольгу, выдерживают в подвешенном виде в термостате при температуре 200oС до растрескивания или отслаивании от фольги, что определяется визуально при периодическом осмотре образцов и выражается в часах.

6. Содержание гелеобразных включений определяют на пленках толщиной 0,10±0,02 мм. Метод основан на просмотре изображения участка пленки площадью 0,47 дм2 под микроскопом при пятикратном увеличении. Гелеобразные включения делят на группы по размеру 0,2-0,5; 0,5-1,0; >1,0 мм в диаметре.

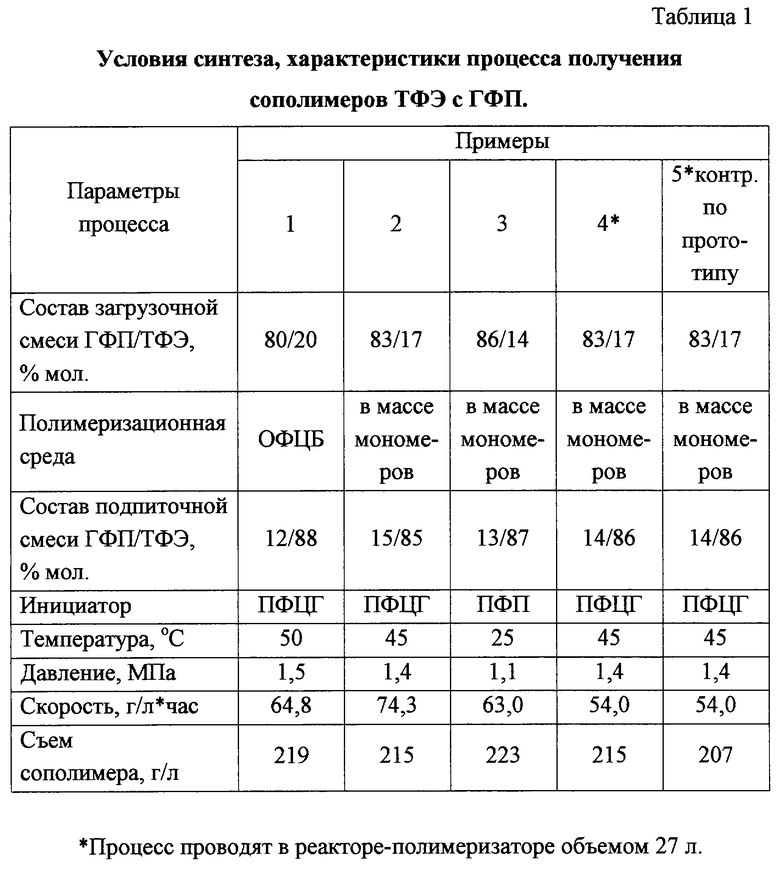

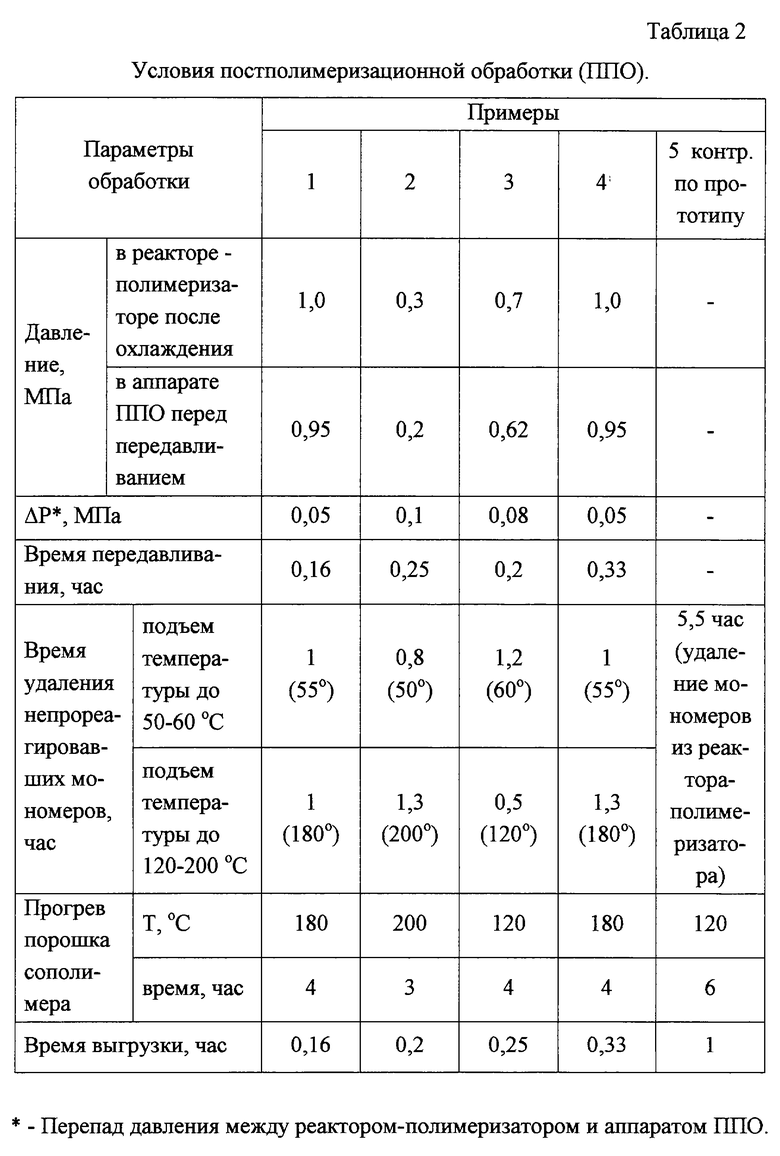

Нижеприведенные примеры иллюстрируют существо изобретения.

ПРИМЕР 1.

Реактор из нержавеющей стали емкостью 1,3 л, снабженный мешалкой и рубашкой для обогрева, проверяют на герметичность давлением азота, вакуумируют до остаточного давления 8-10 мм рт.ст. и охлаждают до температуры минус 20oC. Затем вводят в реактор 300 г фторсодержащего растворителя ОФЦБ, 200 г загрузочной смеси мономеров, содержащей 80 мол.% ГФП и 20 мол.% ТФЭ, затем реактор нагревают при перемешивании до 50oС и в него вводят 0,8 г перфторциклогексаноилпероксида (ПФЦГ) в виде 12%-ного раствора в хладоне-113. При этом в реакторе устанавливается давление 1,5 МПа, которое поддерживают в ходе сополимеризации периодическим добавлением подпиточной смеси, содержащей 12 мол. % ГФП и 88 мол.% ТФЭ. Сополимеризацию ведут до израсходования 295 г подпиточной смеси. Общая продолжительность процесса составляет 3,5 ч. После окончания процесса сополимеризации реакционную массу, представляющую собой суспензию сополимера в смеси ОФЦБ и жидкого ГФП, охлаждают до 40oС, при этом давление снижается до 1,0 МПа, после чего открывают вентиль на уравнительной линии, соединяющей реактор-полимеризатор и замкнутый объем - аппарат ППО емкостью 1,3 л, снабженный рубашкой для обогрева и охлаждения и перемешивающим устройством. Аппарат ППО соединен с прямым холодильником для конденсации паров мономеров и сборником конденсата. При открытии вентиля в аппарате ППО создают парами непрореагировавших мономеров и растворителя давление на 0,05 МПа ниже, чем давление в реакторе-полимеризаторе, и в течение 10 мин осуществляют передавливание реакционной массы из реактора-полимеризатора в аппарат ППО. Затем в рубашку ППО подают горячую воду, включают мешалку и осуществляют нагрев реакционной массы при перемешивании, при котором происходит удаление основной массы мономеров и растворителя. После отгонки в течение 1 ч мономеров и растворителя в аппарате ППО устанавливается температура 55oС и давление 0,25 МПа, затем в течение 1 ч температуру повышают подачей пара в рубашку до 180oС, при которой происходит отгонка оставшихся мономеров и растворителя при давлении 0,1 МПа. При повышении давления на 0,1 МПа его периодически сбрасывают до исходного значения при отключенной мешалке. По достижении температуры 180oС аппарат ППО вакуумируют до остаточного давления 40 мм рт. ст. и образовавшийся порошок сополимера прогревают при 180oС в течение 4 ч для удаления остатков инициатора, продуктов его распада и адсорбированных в порошке остатков мономеров и растворителя. Далее аппарат охлаждают до 40oС, продувают азотом, вакуумируют и выгружают в течение 10 мин порошок сополимера. Получают 285 г белого сыпучего порошка сополимера ТФЭ и ГФП. В аппарате-полимеризаторе и аппарате ППО после выгрузки сополимера нет остатков налипшего порошка на стенках и мешалках. Выгруженный сополимер представляет собой однородный порошок без комков. Условия сополимеризации, постполимеризационной обработки и свойства сополимеров по примеру 1, а также по всем последующим примерам приведены соответственно в табл. 1, 2, 3.

ПРИМЕР 2.

В реактор, описанный в примере 1 и подготовленный аналогичным образом, вводят 650 г загрузочной смеси мономеров, содержащей 83 мол.% ГФП и 17 мол.% ТФЭ, смесь нагревают при перемешивании до 45oС и вводят 1 г ПФЦГ в виде 12%-ного раствора в хладоне-113, при этом устанавливается давление 1,4 МПа, и ведут процесс сополимеризации в массе мономеров при указанных температуре и давлении. Давление поддерживают постоянным, используя для подпитки смесь, содержащую 15 мол.% ГФП и 85 мол.% ТФЭ. После израсходования 50 г этой смеси в реактор вводят 0,07 г метанола и продолжают сополимеризацию. Общая продолжительность процесса 3 ч. Общее количество подпиточной смеси 290 г. Постполимеризационную обработку реакционной смеси, представляющей собой суспензию сополимера в жидком ГФП, проводят, как в примере 1, но реакционную массу перед передавливанием охлаждают до 5oС, при этом устанавливается давление 0,3 МПа. Перепад давления между реактором-полимеризатором и аппаратом ППО составляет 0,1 МПа. Температуру в аппарате ППО ступенчато поднимают сначала до 50oС (давление 0,2 МПа), затем до 200oС (давление 0,11 МПа). При температуре 200oС порошок сополимера прогревают 3 ч. Получают 280 г белого однородного порошка сополимера ТФЭ с ГФП.

ПРИМЕР 3.

Процесс ведут аналогично примеру 2, но в реактор вводят 650 г загрузочной смеси, содержащей 86 мол.% ГФП и 14 мол.% ТФЭ, смесь нагревают при перемешивании до 25oС и вводят в реактор 1 г перфторпропионилпероксида (ПФП) в виде 10%-ного раствора в хладоне-113. Установившееся давление 1,1 МПа поддерживают постоянным, используя для подпитки смесь, содержащую 13 мол.% ГФП и 87 мол.% ТФЭ. После израсходования 50 г этой смеси в реактор вводят 0,04 г метанола. Общая продолжительность процесса 3,5 ч. Общее количество подпитанной смеси 295 г. Постполимеризационную обработку проводят, как в примере 1, но реакционную массу охлаждают до температуры 25oС (давление 0,7 МПа). Перепад давления между реактором-полимеризатором и аппаратом ППО составляет 0,08 МПа. Температуру в аппарате ППО ступенчато поднимают сначала до 60oС (давление 0,3 МПа), затем до 120oС (давление 0,09 МПа). При температуре 120oС и остаточном давлении 20 мм рт.ст. порошок сополимера прогревают 4 ч. Получают 290 г белого однородного порошка сополимера ТФЭ с ГФП.

ПРИМЕР 4.

Процесс проводят аналогично примеру 2, но в реакторе-полимеризаторе объемом 27 л, при этом используют 13,65 кг загрузочной смеси, содержащей 83 мол. % ГФП и 17 мол. % ТФЭ. В нагретый реактор вводят 21,5 г ПФЦГ в виде раствора в хладоне-113. Процесс ведут при температуре 45oС и давлении 1,4 МПа, поддерживая давление постоянным смесью, содержащей 14 мол.% ГФП и 86 мол. % ТФЭ, расходуют 6,1 кг этой смеси. Метанол в количестве 200 г вводят в реактор после израсходования 1,05 кг подпиточной смеси. Общая продолжительность процесса сополимеризации 4,2 ч. Полученную суспензию сополимера в жидком ГФП передавливают в аппарат ППО емкостью 27 л и проводят постполимеризационную обработку при тех же параметрах, что и в примере 1. Получают 5,8 кг однородного сыпучего порошка сополимера ТФЭ с ГФП.

ПРИМЕР 5 (контрольный по прототипу).

Процесс сополимеризации проводят аналогично примеру 4, но после окончания процесса сополимеризации осуществляют сдувку непрореагировавших мономеров ТФЭ и ГФП из реактора-полимеризатора в сборник мономеров, предварительно отвакуумированный и охлажденный до минус 20oС. Для отгонки оставшихся непрореагировавших мономеров из сополимера реактор-полимеризатор дважды продувают азотом и вакуумируют до остаточного давления 60 мм рт. ст. Продолжительность сдувки и отгонки оставшихся непрореагировавших мономеров составляет 5,5 ч. Далее реактор-полимеризатор охлаждают и извлекают образовавшийся сополимер ТФЭ с ГФП, при этом налипший на мешалку и стенки реактора-полимеризатора сополимер выгружают с помощью ручных скребков. Общая продолжительность процесса выгрузки сополимера 1 ч. Затем осуществляют прогрев сополимера ТФЭ с ГФП в полочных сушилках при температуре 120oС 6 ч. Получают 5,6 кг сополимера ТФЭ с ГФП.

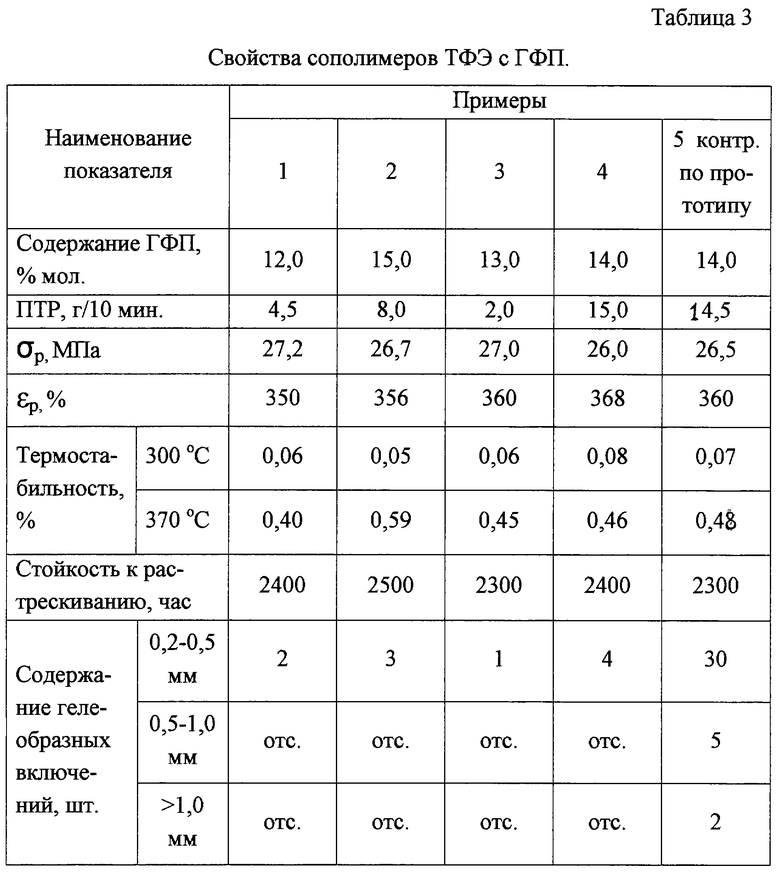

Как видно из представленных в табл.1-3 данных, заявляемый способ позволяет значительно сократить общую продолжительность процесса получения сополимеров ТФЭ с ГФП за счет того, что продолжительность постполимеризационной обработки (удаление непрореагировавших мономеров, выгрузка из реактора-полимеризатора и прогрев сополимера) сокращается по сравнению со способом - прототипом более чем в 2 раза. Так, время удаления непрореагировавших мономеров из сополимера по заявляемому способу составляет 2-2,5 ч, в то время как по способу - прототипу 5-5,5 ч (при равных объемах реактора-полимеризатора). Поскольку сополимер по заявляемому способу образуется в виде некомкующегося, легко сыпучего порошка, то выгрузка его производится легко и достаточно быстро, в то время как по способу-прототипу выгрузка сополимера затруднена ввиду агломерации сополимера, требуется ручная чистка стенок реактора и мешалки от налипшего полимера.

Качество сополимеров ТФЭ с ГФП по заявляемому способу существенно улучшается, так как однородный, некомкующийся порошок сополимера не требует последующего измельчения, что является обязательным для сополимера, получаемого по способу-прототипу. При этом значительно сокращается количество отходов, получаемый кондиционный полимер содержит меньше посторонних включений. Изготовленные из сополимера ТФЭ с ГФП, получаемому по заявляемому способу, тонкие пленки, трубки практически не содержат гелеобразных включений, в то время как сополимер, получаемый по способу-прототипу, не обеспечивает высокого качества изготовляемых из него тонкостенных изделий (кабельной изоляции, пленок, волокон) электроизоляционного назначения из-за наличия в нем значительного количества гелеобразных включений, в том числе размером до 0,5-1 мм.

Заявляемый способ позволяет получать сополимеры ТФЭ с ГФП широкого марочного ассортимента (с ПТР от 2 до 15 г/10 мин), с хорошей термостабильностью, высокими физико-механическими свойствами при сохранении высокого съема готового продукта с единицы объема реактора, что при меньшей продолжительности постполимеризационной обработки и уменьшении количества отходов обеспечивает высокие экономические показатели процесса.

Сополимеры, получаемые по заявляемому способу, способны перерабатываться в кабельную изоляцию, пленки, трубки, волокна, листы, порошковые покрытия и т. п. , и могут широко применяться в электротехнике, химической промышленности, авиационной, в радио- и электронной промышленности, медицине и других отраслях народного хозяйства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С 12-15 МОЛ.% ГЕКСАФТОРПРОПИЛЕНА | 1996 |

|

RU2109761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ВИНИЛИДЕНФТОРИДА | 2001 |

|

RU2200167C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА | 2003 |

|

RU2251554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРДИАЦИЛПЕРОКСИДА | 2001 |

|

RU2203273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЕРЕРАБАТЫВАЕМЫХ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2011 |

|

RU2463312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-2-МЕТИЛ-3-ОКСАГЕКСАНОИЛПЕРОКСИДА | 2002 |

|

RU2241700C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2001 |

|

RU2195466C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ПЕРФТОРПРОПИЛВИНИЛОВЫМ ЭФИРОМ | 2001 |

|

RU2195465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СОПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ СУЛЬФОНИЛФТОРИДНЫМИ ГРУППАМИ | 2002 |

|

RU2230075C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ | 1994 |

|

RU2071479C1 |

Изобретение относится к способу получения сополимеров тетрафторэтилена с гексафторпропиленом. Способ включает сополимеризацию указанных мономеров в массе мономеров или в среде фторсодержащего озонобезопасного растворителя при температуре 25-50oС и давлении 1,1-1,5 МПа в присутствии перфторированного инициатора радикального типа с использованием загрузочной смеси мономеров, содержащей 80-86 мол.% гексафторпропилена и 14-20 мол.% тетрафторэтилена, и подпиткой реакционной среды в ходе процесса сополимеризации смесью мономеров, содержащей 12-15 мол.% гексафторпропилена и 85-88 мол.% тетрафторэтилена, с последующим удалением непрореагировавших мономеров и прогревом полученного сополимера для удаления остатков инициатора, отличающийся тем, что после окончания процесса сополимеризации реакционную массу охлаждают со снижением давления до 0,3-1,0 МПа, после чего ее передавливают в замкнутый объем, находящийся под давлением на 0,05-0,1 МПа ниже давления в реакционной зоне, и проводят удаление непрореагировавших мономеров и при необходимости растворителя в указанном замкнутом объеме при перемешивании со ступенчатым подъемом температуры сначала до 50-60oС до установления давления 0,2-0,3 МПа, а затем до 120-200oС до установления давления 0,09-0,11 МПа с периодическим сбросом давления до исходного при повышении его на 0,1-0,12 МПа и с последующим прогревом полученного порошка сополимера при температуре 120-200oС и остаточном давлении 0,0026-0,0052 МПа в течение 3-4 ч. Заявляемый способ позволяет получать сополимеры тетрафторэтилена с гексафторпропиленом широкого ассортимента с хорошей термостабильностью, высокими физико-механическими свойствами при сохранении высокого съема готового продукта с единицы объема реактора, что обеспечивает высокие экономические показатели процесса. 1 с. и 2 з.п.ф-лы, 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С 12-15 МОЛ.% ГЕКСАФТОРПРОПИЛЕНА | 1996 |

|

RU2109761C1 |

| US 3528954 А, 30.10.1967 | |||

| ЕР 0606492 А1, 20.07.1994. | |||

Авторы

Даты

2003-06-20—Публикация

2001-12-17—Подача