Изобретение относится к области нефтехимической промышленности и предназначено для использования в установках получения низших олефинов пиролизом углеводородных газов в трубчатых печах.

Известно использование в качестве сырья сжиженных углеводородных газов, однако обычно они используются или каждый отдельно в качестве сырья, например этан, или пропан, или бутан, или в виде смеси этан + пропан или пропан + бутан. Кроме того, известно, что при пиролизе любого сырья в составе газообразных продуктов образуется этан, который выделяется далее в системе газоразделения и направляется вновь на пиролиз. Однако рецикловый этан может быть направлен только в печь, где в качестве сырья используется или этан, или пропан, или бутан, или их смеси с этаном, из-за того, что константы скорости разложения различных алканов неодинаковы, и наиболее высокая она у этана, при этом происходит коксование в трубках пиролизной печи за счет дальнейшего разложения продуктов пиролиза этана, и происходит это потому что радикалы, образованные при разложении менее термостойкого соединения, ускоряют разложение более термостойкого компонента. При этом радикалы, образованные менее термостойким компонентом, расходуются на реакцию с более термостойкими и этим замедляется разложение менее термостойкого компонента (А.В. Степанов "Производство низших олефинов", Киев, "Наукова Думка", 1978, стр. 46).

При промышленной эксплуатации установок по получению низших олефинов пиролизом в трубчатых печах главные сложности возникают, когда приходится менять один вид сырья на другой. Например, установки, спроектированные для пиролиза этана, могут быть применены и для пиролиза пропана, однако в этом случае их мощность составляет 75-80% проектной мощности по этилену (Hydrocarbon Processing, 1980, v.5, 4, р.223-228). При этом необходимо на установке дополнительно смонтировать ряд аппаратов для переработки и разделения фракции С3. На установке, гибкой по отношению к перерабатываемым этану и пропану (100% или 100% каждого вида сырья), можно перерабатывать и 100% бутана, но при этом следует дополнить установку колонной для разделения фракций С3 и С4. Мощность установки по этилену в таком случае не превысит 72-75% мощности, запроектированной для переработки этана (Chemical Eng., 1977, v.29, 11, p.776-781).

Различные фирмы изучают возможность модернизации печей пиролиза для использования смеси парафиновых углеводородов С2, С3, С4 в качестве сырья пиролиза. Например, предложены модернизированные печи пиролиза (Опыт компании Chevron в модернизации этиленовой установки, Нефтегазовые технологии, 4, 1998 г. , стр. 81-83), на которых возможен пиролиз бутана или смеси этан + пропан, и в качестве этана предусмотрено использование возвратного этана. Также известно, что наиболее экономически выгодными являются этиленовые установки, использующие в качестве сырья смесь этана (70%) и пропана (30%) (Технико-экономические показатели этиленовых установок, работающих на сжиженных газах, Нефть, газ и нефтехимия за рубежом, 1984, 3, стр. 106-111).

Несмотря на большое количество исследований, посвященных пиролизу двойных газовых смесей, не приводится описания промышленного использования для пиролиза в качестве сырья тройной газовой смеси этан + пропан + бутан с достаточно высоким содержанием каждого из компонентов. Напротив, мнения исследователей сходятся в том, что при использовании двойной смеси, такой как этан + пропан, этан + бутан, пропан + бутан, выход этилена и/или пропилена падает по сравнению с теми процессами, когда углеводороды пиролизуются отдельно до той же степени превращения (Hydrocarbon Processing, 1981, v.60, 2, р. 129-131, Oil and Gas Journal, 1979, v.77, 16, p.87-90). Кроме того, вследствие того, что пиролиз этана, пропана и бутана происходит при различных температурах, в печах при пиролизе тройной смеси идет повышенное коксообразование, так как трудно подобрать оптимальную температуру, при которой выходы целевых продуктов будут выше, а образование кокса будет снижено.

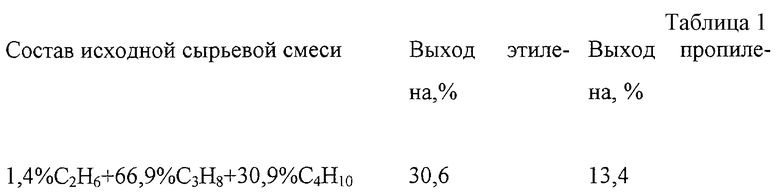

Описаны теоретические исследования совместного пиролиза тройной смеси этан + пропан + бутан (Пиролиз углеводородного сырья, Мухина Т.Н., Барабанов Н.Л., Бабаш С.Е. и др. М.: Химия, 1987, стр. 46, таблица 12, колонка 2, столбец 5). При температуре в змеевике на входе 550oС и на выходе 830oС и разбавлении паром 30% выход этилена и пропилена представлен в таблице 1.

Наиболее близким является способ пиролиза углеводородного сырья, которое включает этан, пропан и С4-углеводороды (патент США 5990370, МПК6 С 07 С 4/02, опубл. 23.11.1999 г.). Согласно этому способу газообразное сырье фракционируют, чтобы разделить его на потоки с высоким содержанием этана и пропана, затем проводят процесс парового крекинга (пиролиз в присутствии водяного пара) в отдельных печах, затем извлекают из продуктов этилен, а непрореагировавшие этан и пропан направляют в соответствующие сырьевые потоки. В примерах, приводимых в данном патенте, используемое количество С4-углеводородов в смеси этана и пропана составляет всего 1,13% и 0,39-0,65%.

Выход этилена и пропилена соответственно составляет - 36,89-43,36 и 5,59-13,82 и 34,01-44,86 и 2,98-15,55.

Основным отличительным признаком данного изобретения является присутствие в каждом сырьевом потоке, т.е. в этане и пропане, более 50% основного компонента - этана или пропана, предпочтительно >70%. Весовое отношение пара к углеводороду составляет от 0,2 до 0,4, скорость подачи сырья такова, что время пребывания углеводорода в печи составляет 0,5-2,25 с, давление на входе 2-3 бар, на выходе 0,25-0,75 бар. Температура в каждой печи пиролиза составляет 785-840oС±10oС (всего таких печей 5). Основным недостатком данного способа является то, что он не предполагает использование тройной смеси углеводородов этана + пропана + бутана, в которой преимущественным является содержание бутана.

Задачей изобретения является расширение ассортимента сырья для пиролиза за счет использования тройной сырьевой смеси с подобранными оптимальными концентрациями этана, пропана и бутана для промышленного пиролиза этан-пропан-бутановой смеси в печах, предназначенных для пиролиза или этана, или пропана, или бутана, или этана + пропана, или пропана + бутана с достижением при этом высоких выходов этилена и пропилена.

Поставленная задача решается использованием способа получения низших олефинов пиролизом этан-пропан-бутановой смеси при температуре 790-850oC при соотношении компонентов в смеси, мас.%: этан 3-71, пропан - 13,38-28,95, бутан 2,26-71,45 при времени пребывания в печи 0,35-0,4 с, давлении на входе в пирозмеевик 3,5-4,4, а на выходе из пирозмеевика 1,0-1,1 бар, причем в качестве этана допускается использовать кубовый продукт колонны выделения этилена на стадии газоразделения установки пиролиза углеводородного сырья, в качестве пропана - кубовый продукт колонны выделения пропилена на стадии газоразделения установки пиролиза углеводородного сырья, а в качестве бутана - бутановую фракцию, выделенную из широкой фракции легких углеводородов, или возвратную бутановую фракцию из процесса дегидрирования бутана, и процесс пиролиза проводят в трубчатых печах при разбавлении водяным паром при массовом соотношении сырье : водяной пар, равном 0,3-0,4.

Отличительными признаками изобретения является использование смеси этана, пропана и бутана при следующем количестве компонентов в смеси, мас.%: этан 3-71, пропан - 13,38-28,95, бутан 2,26-71,45, причем в случае использования в качестве этана кубового продукта колонны выделения этилена на стадии газоразделения установки пиролиза углеводородного сырья, в качестве пропана - кубового продукта колонны выделения пропилена на стадии газоразделения установки пиролиза углеводородного сырья, а в качестве бутана - бутановой фракции, выделенной из широкой фракции легких углеводородов или возвратной бутановой фракции из процесса дегидрирования бутана, суммарное количество пропана, с учетом пропана, содержащегося в этановой фракции, пропана, содержащегося в пропановой фракции, и пропана, содержащегося в бутановой фракции, должно находиться в пределах 13,38-28,95 мас.%, при этом процесс пиролиза проводят при давлении на входе в пирозмеевик 3,5-4,4 атм, а на выходе 1,0-1,1 атм, время пребывания в пирозмеевике составляет 0,35-0,4 с.

Подобранное соотношение компонентов смеси со строго заданным необходимым содержанием пропана (13,38-28,95% от тройной смеси), обуславливает возможность пиролизовать тройную газовую смесь этана, пропана и бутана, состоящую из чистых компонентов или возвратных этан-, пропан- и бутансодержащих потоков в промышленных газовых печах пиролиза, предназначенных для пиролиза одного или смеси двух алканов, изменяя при этом лишь такие условия пиролиза, как время пребывания в печи и давление на входе и выходе пирозмеевика, и позволяет получать при этом достаточно высокие выходы низших олефинов за счет подавления нежелательных реакций, которые наблюдались в известных способах, что показывает соответствие заявляемого изобретения критерию патентоспособности "изобретательский уровень".

Отсутствие в литературе сведений об использовании в качестве сырья для промышленного процесса пиролиза в трубчатой печи тройной газовой смеси этан + пропан + бутан заявляемого состава со строго заданным содержанием в ней пропана и условий пиролиза для такой смеси подтверждает критерий патентоспособности изобретения "новизна", а "промышленная применимость" подтверждается приводимыми ниже примерами.

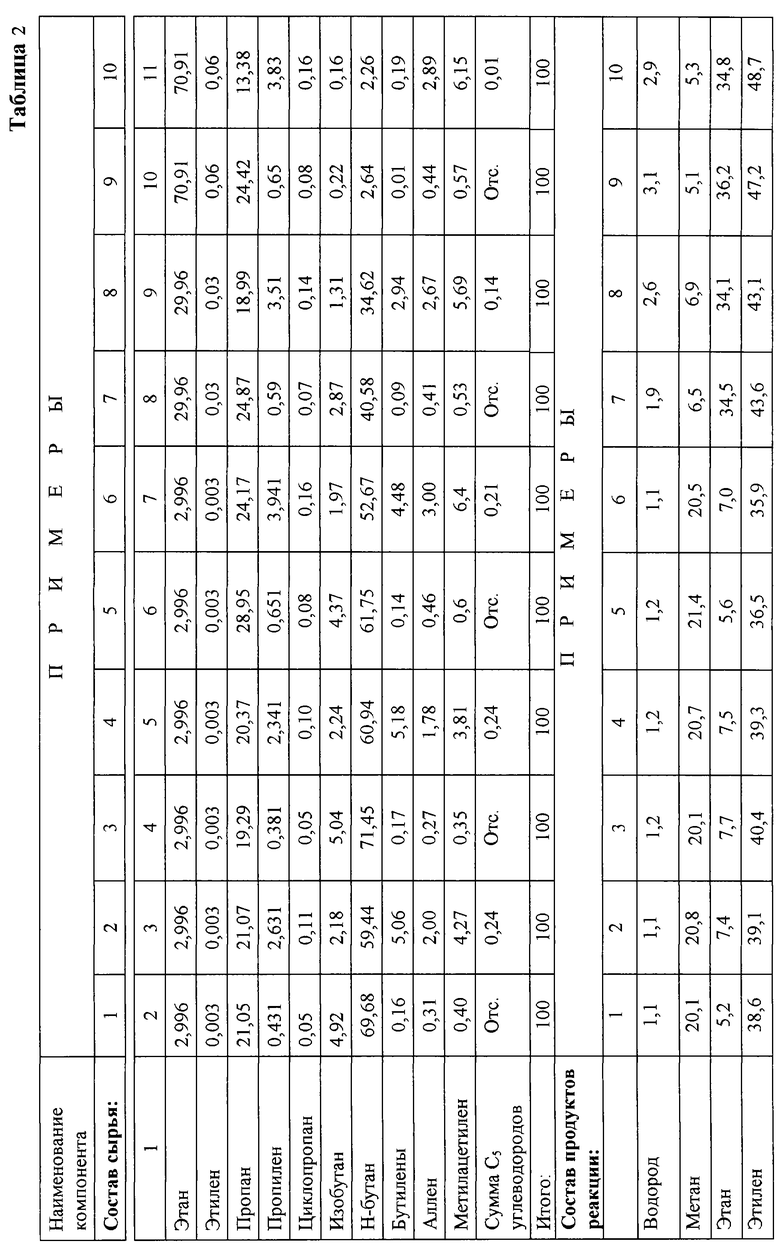

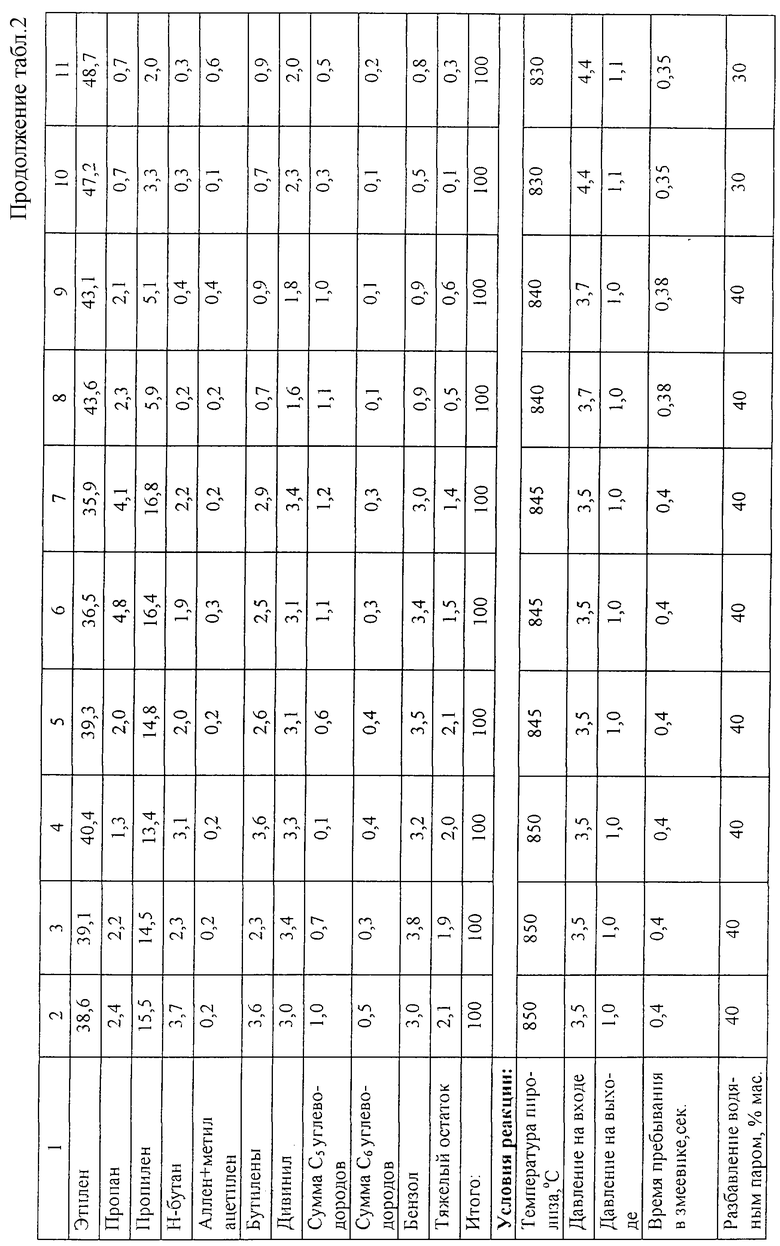

Пример 1

Смесь этановой, пропановой и бутановой фракций пиролизовали в трубчатой печи пиролиза типа SRT-IV фирмы "Луммус" производства этилена ЭП-450 ОАО Нижнекамскнефтехим при температуре в радиантной зоне печи 850oС, времени пребывания в печи 0,35 с, давлении на входе в пирозмеевик 3,5 бар, на выходе 1,0 бар. Анализ сырья и пирогаза проводили на хроматографе марки "ЛХМ-8МД", на насадочной колонке длиною 3 м и внутренним диаметром 3 мм, в качестве сорбента использовали оксид алюминия, обработанный 8%-ным раствором щелочи. Состав сырья и продуктов пиролиза приведен в таблице 2.

Примеры 2-10

Проводятся аналогично, описанному в примере 1, составы сырья и продуктов пиролиза, а также условия проведения процесса приведены в таблице 2.

Как видно из приведенных примеров, при осуществлении пиролиза тройной газовой смеси заявленного состава используются также и возвратные потоки, и в заявляемых условиях проведения процесса пиролиза были достигнуты высокие выходы этилена и пропилена соответственно 35,9-48,7 и 2,0-16,8 мас.%, что позволяет в условиях крупного промышленного производства утилизовать потоки различного состава, получая при этом высокие выходы ценных низших олефинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного пиролиза этанового сырья и сжиженных углеводородов | 2020 |

|

RU2730458C1 |

| Способ пиролиза углеводородного сырья, содержащего этан и сжиженные углеводороды | 2021 |

|

RU2764768C1 |

| СПОСОБ ГИДРОПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2249611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2005 |

|

RU2281316C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2265640C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2263132C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДОВ В ПРИСУТСТВИИ ВОДЯНОГО ПАРА | 2009 |

|

RU2400522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

Изобретение относится к области нефтехимической промышленности и предназначено для использования в установках получения низших олефинов пиролизом углеводородных газов в трубчатых печах. Способ получения низших олефинов пиролизом углеводородного сырья в пирозмеевике трубчатой печи при температуре 790-850oС в присутствии водяного пара заключается в том, что в качестве углеводородного сырья используют смесь этана, пропана и бутана при соотношении компонентов в смеси, мас.%: этан 3-71, пропан 13,38-28-95, бутан 2,26-71,45, при времени пребывания в печи 0,35-0,4 с, давлении на входе в пирозмеевик 3,5-4,4, а на выходе из пирозмеевика 1,0-1,1 бар. Изобретение позволяет расширить ассортимент сырья для пиролиза с достижением высоких выходов этилена и пропилена. 4 з.п. ф-лы, 2 табл.

| US 5990370 А, 23.11.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2131906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОЙ CH ФРАКЦИИ ПРОДУКТА ИЗ УГЛЕВОДОРОДСОДЕРЖАЩЕЙ ИСХОДНОЙ ФРАКЦИИ | 1994 |

|

RU2130448C1 |

| US 4527002 А, 02.07.1985 | |||

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР И СОИ | 2017 |

|

RU2641531C1 |

| DE 3616610 А1, 19.11.1987 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2003-06-20—Публикация

2002-03-04—Подача