Изобретение относится к области нефтехимии и, в частности, к способу получения этилена пиролизом углеводородного сырья.

Известно, что этилен производится практически только пиролизом различных газовых и нефтяных фракций: этан, сжиженные углеводородные фракции, бензины, керосины, атмосферные и вакуумные газойли. С увеличением молекулярного веса сырья выходы этилена уменьшаются [Мухина Т.Н., Барабанов Н.Л. и др. Пиролиз углеводородного сырья. М., Химия, 1987].

При пиролизе этана в качестве целевого продукта получается только этилен, кроме того, основными продуктами являются метан и водород, которые используются в качестве топлива в печах пиролиза. Другие продукты (пропилен, углеводороды С4, главным образом, дивинил, углеводороды C5+), получаются в незначительном количестве.

При пиролизе пропана и более тяжелых углеводородов кроме этилена образуются и другие продукты: пропилен, бутилен-дивинильная фракция (БДФ), пироконденсат (смесь углеводородов C5-C9), тяжелая смола пиролиза. Причем чем тяжелее пиролизное сырье, тем больше образуется жидких продуктов пиролиза и меньше этилена. Эти продукты также могут найти применение, однако схема их разделения довольно сложная и энергоемкая.

Известны различные способы, направленные на повышение выхода этилена при пиролизе углеводородного сырья.

Согласно известному способу [ав. св. СССР № 364656, 1972] образующуюся при пиролизе смолу подвергают электрокрекингу с последующим смешением крекинг-газа с газом пиролиза и гидрированием смеси при 180-320°С в присутствии катализатора. Полученный при электрокрекинге ацетилен гидрируют в этилен, благодаря чему возрастает выход целевого продукта.

Недостатком этого способа является то, что направляемая на гидрирование фракция будет содержать ˜8 мас.% ацетилена. Гидрирование такого большого количества ацетилена вызывает серьезные трудности в связи с большими тепловыделениями и, как правило, в промышленности не используется. Кроме того, в процессе электрокрекинга образуется значительное количество сажи, что делает этот процесс экологически малоприемлемым. Также способ требует значительных затрат на электроэнергию, что нецелесообразно с точки зрения экономики процесса.

Известен способ совместного получения этилена и пропилена пиролизом углеводородного сырья при температуре 790-850°С в присутствии водяного пара, который заключается в том, что в качестве углеводородного сырья используют смесь этана, пропана и бутана определенного состава (со строго заданным содержанием пропана 13,38-28,95 мас.%) и пиролиз проводят при определенных условиях [Пат. РФ № 2206598, 2003].

Для повышения выхода целевых продуктов в качестве дополнительного сырья - этана и пропана используют кубовые продукты колонн выделения этилена и пропилена на стадии газоразделения установки пиролиза углеводородного сырья, а также в качестве бутана используют бутановую фракцию, выделенную из широкой фракции углеводородов, или возвратную бутановую фракцию из процесса дегидрирования бутана.

Недостатком данного способа является низкая конверсия этана при совместном его пиролизе с пропаном и бутанами. Так, при концентрации этана в сырье ˜30 мас.% в продуктах пиролиза его количество не уменьшается, а, наоборот, увеличивается (˜ до 34 мас.%), т.е. этан не превращается, а образуется в процессе. При концентрации этана в сырье ˜71 мас.%, его конверсия составляет ˜50%, что является недостаточным при промышленном использовании, так как обычно степень превращения этана при его пиролизе составляет 60% и больше. При использовании данного способа резко возрастает рецикл этана, что ведет к увеличению размеров оборудования и расходу энергоресурсов.

Недостатком способа является также невозможность его использования на производствах, направленных на получение в качестве целевого продукта только этилена (например, при производстве окиси этилена и гликолей), где нецелесообразно выделять пропилен, пропан, углеводороды С4,, что значительно усложняет схему производства.

В качестве прототипа взят способ получения этилена пиролизом углеводородного сырья, используемый на промышленных установках ЭП-300 производства этилена [Мухина Т.Н., Барабанов Н.Л. и др. Пиролиз углеводородного сырья. М., Химия, 1987, с.142-145].

Способ заключается в том, что углеводородное сырье (бензиновая фракция) подвергается пиролизу в смеси с водяным паром в трубчатых печах при температуре 750-870°С. Продукты пиролиза, проходя стадии охлаждения, компримирования, очистки и осушки, поступают на газоразделение. Блок газоразделения представляет собой систему колонн, в которых последовательно из пирогаза выделяются отдельные фракции: водорода и метана, этан-этиленовая, пропан-пропиленовая, фракция С4, фракция С5 и пироконденсат. Выделенная этан-этиленовая фракция перед разделением подвергается селективному гидрированию с целью очистки ее от примесей ацетилена, а пропан-пропиленовая фракция - от примесей пропина (метилацетилена) и пропадиена (аллена). Далее из очищенной этан-этиленовой фракции выделяют соответственно этан и целевой этилен, а из очищенной пропан-пропиленовой фракции - пропан и пропилен. Следует отметить, что этан, выделяемый из этан-этиленовой фракции, пропан, выделяемый из пропан-пропиленовой фракции, возвращается на пиролиз, остальные продукты выводятся из системы и используются в качестве сырья в различных процессах нефтехимии.

Недостатком этого способа является, как и в предыдущем способе, сложная и энергоемкая схема разделения продуктов пиролиза углеводородного сырья, а также нецелесообразность использования способа на производствах, направленных на получение в качестве целевого продукта только этилена (например, при производстве окиси этилена и гликолей). В качестве сырья в процесс возвращается только этан, что требует большого расхода исходного сырья.

Задача предлагаемого изобретения - разработка способа получения этилена из продуктов пиролиза углеводородного сырья более тяжелого, чем этан (жидких углеводородов, в том числе сжиженных газов), позволяющего упростить процесс, повысить выход этилена и сократить расход сырья, подаваемого на пиролиз.

Поставленная задача решается предлагаемым способом получения этилена пиролизом углеводородного сырья, более тяжелого, чем этан, при температуре 750-870°С в трубчатой печи с выделением этиленсодержащей фракции. Способ отличается тем, что из продуктов пиролиза выделяют фракцию углеводородов С3-С5, которую подвергают гидрированию до парафинов в присутствии палладиевого катализатора в жидкой фазе при мольном соотношении водород/фракция С3-С5, равном 0,8-2,5, и рецикле части прогидрированной фракции С3-С5 в реактор гидрирования в соотношении к исходной фракции С3-С5, поступающей в реактор гидрирования, равном 10-20:1, после чего продукты гидрирования направляют в качестве дополнительного сырья на пиролиз, предварительно смешивая со свежим углеводородным сырьем.

Процесс гидрирования проводят при температуре 60-140°С и давлении 30-50 атм. Рецикл части прогидрированной фракции С3-С5 в реактор гидрирования позволяет удержать температуру в реакторе гидрирования в заданных необходимых пределах. Степень гидрирования фракции С3-С5до парафинов составляет 80-99,9%.

В качестве исходного сырья используют, например, пропан, н-бутан, широкую фракцию легких углеводородов (ШФЛУ), бензин.

Предлагаемый способ позволяет значительно упростить процесс за счет уменьшения количества колонн на стадии газоразделения, так как фракцию углеводородов С3-С5 выделяют целиком, не разделяя ее на отдельные фракции. Упрощение способа связано также с тем, что проводят одновременное гидрирование этой суммарной фракции до парафинов, тогда как по способу-прототипу проводят гидрирование отдельных фракций, и это гидрирование проводят совсем с другой целью - освобождения этих фракций от примесей. Предлагаемый способ позволяет также повысить выход целевого продукта - этилена за счет использования дополнительного сырья - прогидрированной фракции углеводородов С3-С5, возвращенной в процесс, что позволяет также сократить количество исходного сырья, подаваемого на пиролиз.

Следует отметить, что проведение процесса гидрирования суммарной фракции С3-С5 до парафинов (степень гидрирования 80-99,9%) должно осуществляться при определенных условиях: в присутствии палладиевого катализатора в жидкой фазе при температуре 60-140°С, давлении 30-50 атм при мольном соотношении водород/фракция С3-С5, равном 0,8-2,5 и рецикле части прогидрированной фракции С3-С5 в реактор гидрирования в соотношении к исходной фракции С3-С5, поступающей в реактор гидрирования, равном 10-20:1.

Ниже приведены примеры конкретной реализации предлагаемого способа.

Пример 1 (сравнительный).

Пиролизу подвергается пропан при температуре 840°С и разбавлении водяным паром в количестве 40% от его расхода. Выход продуктов пиролиза с учетом возврата на пиролиз этана и пропана, имеющих место в стандартных схемах, составляет, мас.%:

где ТЖТ - тяжелое жидкое топливо.

Расходная норма по сырью составляет 2,44 т/т этилена.

Пример 2.

Пиролизу подвергается пропан в условиях примера 1 вместе с дополнительным сырьем - фракцией продуктов пиролиза С3-С5, которая подверглась гидрированию. Гидрирование проводят при температуре 60-86°С, давлении 30 атм, мольном соотношении водород/фракция С3-С5, равном 0,8, и рецикле части прогидрированной фракции С3-С5 в реактор гидрирования в соотношении к исходной фракции С3-С5, поступающей в реактор гидрирования, равном 20:1.

Выход пполуктов пиролиза составляет. мас.%:

Расходная норма по сырью составляет 1,84 т/т этилена.

Аналогично приведены примеры с использованием в качестве исходного углеводородного сырья: н-бутана, ШФЛУ и бензина.

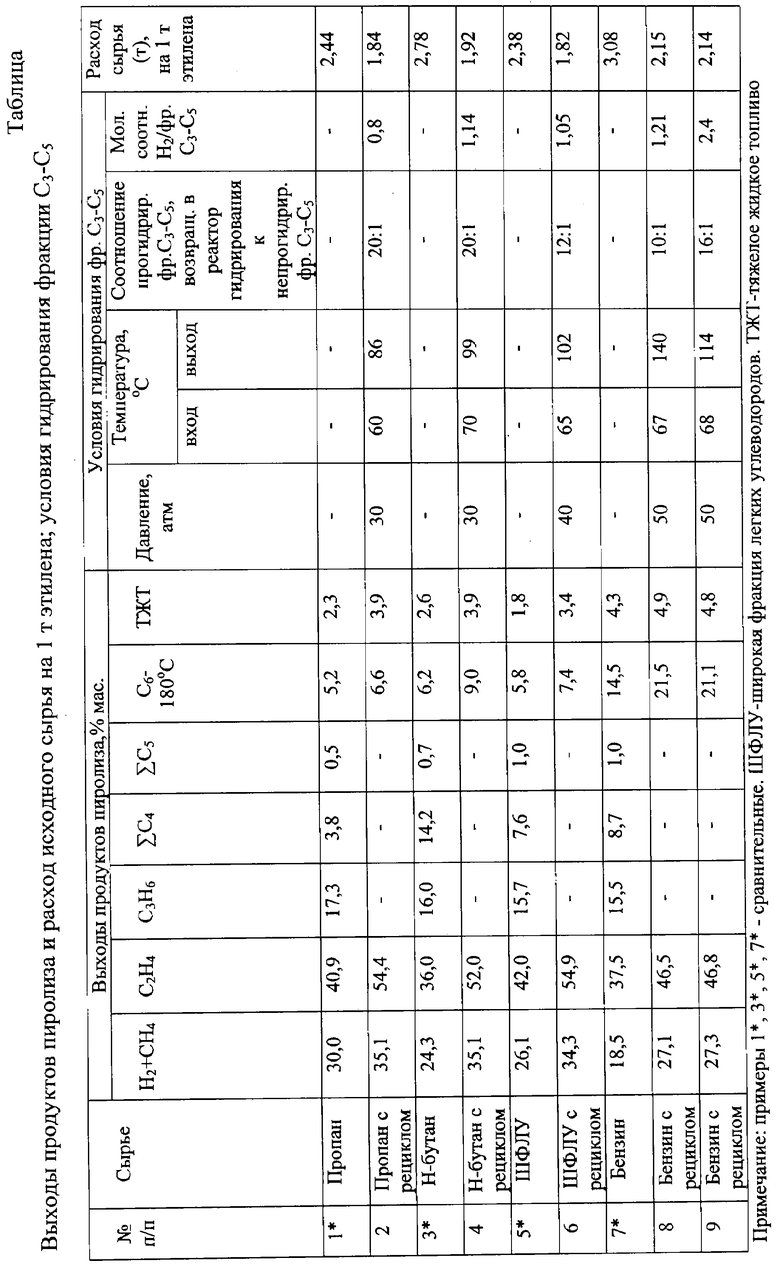

Выходы продуктов пиролиза и расход исходного сырья на 1 т этилена с использованием дополнительного сырья - прогидрированной фракции углеводородов С3-С5, возвращенной в процесс пиролиза (примеры 2,4,6,8,9), и без использования дополнительного сырья (примеры 1,3,5,7), а также условия гидрирования фракции С3-С5 представлены в таблице.

Из данных таблицы следует, что при получении этилена пиролизом углеводородного сырья, более тяжелого, чем этан, расход исходного сырья на 1 т этилена значительно сокращается при использовании дополнительного сырья - прогидрированной фракции углеводородов С3-С5, возвращенной в процесс пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 2004 |

|

RU2264374C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| ПОЛУЧЕНИЕ 1-БУТЕНА В УСТРОЙСТВЕ ДЛЯ ПРЕВРАЩЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ В ОЛЕФИНЫ | 2011 |

|

RU2529855C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2001 |

|

RU2184721C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И НИЗШИХ ОЛЕФИНОВ | 2008 |

|

RU2370482C1 |

| Способ очистки потоков насыщенных углеводородов от примесей | 2021 |

|

RU2760126C1 |

| ПРОИЗВОДСТВО ПРОПИЛЕНА ПРИ ПАРОФАЗНОМ КРЕКИНГЕ УГЛЕВОДОРОДОВ, В ЧАСТНОСТИ ЭТАНА | 2004 |

|

RU2383522C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2263132C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

Изобретение относится к области нефтехимии и, в частности, к способу получения этилена пиролизом углеводородного сырья. Способ получения этилена пиролизом углеводородного сырья, более тяжелого, чем этан, (жидкие углеводороды, в том числе сжиженные газы) ведут при температуре 750-870°С в трубчатой печи с выделением этиленсодержащей фракции. Из продуктов пиролиза выделяют фракцию углеводородов С3-С5, которую подвергают гидрированию до парафинов в присутствии палладиевого катализатора в жидкой фазе при мольном соотношении водород/фракция С3-С5, равном 0,8-2,5, и рецикле части прогидрированной фракции С3-С5 в реактор гидрирования в соотношении к исходной фракции С3-С5, поступающей в реактор гидрирования, равном 10-20:1. После этого продукты гидрирования направляют в качестве дополнительного сырья на пиролиз, предварительно смешивая со свежим углеводородным сырьем. Процесс гидрирования проводят при температуре 60-140°С и давлении 30-50 атм. Степень гидрирования составляет 80-99,9%. В качестве исходного сырья используют, например, пропан, н-бутан, широкую фракцию легких углеводородов (ШФЛУ), бензин. Способ позволяет значительно упростить процесс за счет уменьшения количества колонн на стадии газоразделения, а также повысить выход целевого продукта - этилена и позволяет также сократить количество исходного сырья, подаваемого на пиролиз. 1 з.п. ф-лы, 1 табл.

| Мухина Т.Н | |||

| и др | |||

| Пиролиз углеводородного сырья | |||

| - М.: Химия, 1987, с.142-145.FR 2335475 A1, 15.07.1977.US 4188281 A, 12.02.1980.SU 309505 A, 11.08.1971. |

Авторы

Даты

2006-08-10—Публикация

2005-05-05—Подача