Изобретение относится к строительству и может быть использовано при возведении монолитных зданий и сооружений различного назначения.

Известен способ возведения монолитных зданий и сооружений в пластмассовой опалубке, армированной стекловолокном (см., например, книгу Шмит О.М. Опалубки для монолитного бетона. М.: Стройиздат, 1987, с.21-22).

Недостатком способа являются низкие тепло- и звукоизоляционные свойства опалубки и большие транспортные расходы, связанные с ее доставкой на строящийся объект.

Известен способ возведения монолитных зданий и сооружений в пластмассовой опалубке, выполненной из пенополистирола, обеспечивающего высокие тепло- и звукоизоляционные свойства опалубки (см. патент РФ 2053334, кл. Е 04 В 2/84. БИ 3, 1996).

Недостатком данного способа являются большие транспортные расходы, связанные с доставкой элементов опалубки с завода-изготовителя на строящийся объект.

Наиболее близким аналогом (прототипом) предлагаемого способа является известный способ возведения монолитных зданий и сооружений в несъемной пластмассовой опалубке, включающий устройство фундамента, доставку на место возведения строящегося объекта элементов несъемной пластмассовой опалубки из пенополистирола с завода-изготовителя указанных элементов, установку опалубки в проектное положение и заполнение межпалубного пространства твердеющим материалом (см. Проспект фирмы "ИНТЕКО", Россия: Неудаляемая опалубка Изодом 2000 для жилищного и промышленного строительства, 1998 г.).

Недостатком способа являются большие расходы, связанные с доставкой готовых элементов опалубки с завода к месту возведения объекта. Они включают затраты на погрузку указанных элементов на транспорт, их транспортировку к возводимому объекту и разгрузку с транспорта на рабочую площадку. При возведении крупного строительного объекта, требующего большого количества элементов опалубки, к указанным расходам добавляются затраты на строительство или аренду складского помещения, необходимого для хранения указанных элементов. Вместе с тем, известный способ не исключает возможность нарушения сроков доставки элементов опалубки на строящийся объект (например, по вине завода-изготовителя или в результате нарушения графика движения транспортных средств, доставляющих опалубку, и по другим причинам), что снижает темпы строительства объекта и нарушает технологический режим его возведения.

Наиболее близким аналогом (прототипом) предлагаемой установки для изготовления элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола, является известная установка для изготовления пластмассовых блоков из пенополистирола, включающая пульт управления и соединенные трубопроводами агрегаты для вспенивания исходного полимерного материала и формования из него изделий заданной формы и размеров (см. Промышленный каталог ПК 278-87 /УДК 678.05: 678.746.22 - 405.8(085)/, 1987 г. - Проспект фирмы Wieser Maschinenbau Gm. b. H., Австрия: Maschinen und Romplette Anlagen fur die Verarbeitung von expandierbarem Polystyrol (EPS).

Данная установка является громоздкой и тяжелой и может быть использована для работы только в стационарном положении. При этом исключается возможность ее оперативной доставки на место возведения монолитного объекта (здания и/или сооружения), как и возможность оперативного соединения ее агрегатов в единую технологическую линию по производству конструктивных элементов пластмассовой несъемной опалубки. В связи с этим использование данной установки для изготовления элементов пластмассовой несъемной опалубки приводит к значительному удорожанию последних за счет дополнительных расходов, связанных с хранением готовых элементов опалубки до их отправки потребителям, с погрузкой указанных элементов на транспорт, их транспортировкой к месту возведения строительного объекта и разгрузкой, а также расходов на строительство или аренду складских помещений для хранения указанных элементов на строящемся объекте. При этом темпы строительства объекта могут снижаться вследствие возможности нерегулярной поставки готовых элементов опалубки по различным причинам, связанным как с задержкой их получения, так и с нарушениями графика движения транспортных средств, доставляющих элементы опалубки на строящийся объект.

Технической задачей изобретения является снижение затрат на возведение монолитных зданий и сооружений за счет исключения транспортных расходов, связанных с доставкой конструктивных элементов несъемной пластмассовой опалубки к месту возведения строительного объекта, и исключения необходимости строительства или аренды складских помещений для хранения указанных элементов, а также увеличение темпов строительства монолитных объектов и исключение нарушений технологического режима их возведения за счет исключения простоев, связанных с нерегулярной поставкой элементов опалубки.

Технический результат изобретения достигается за счет того, что предлагаемый способ возведения монолитных зданий и сооружений, включающий устройство фундамента, изготовление элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола, установку опалубки в проектное положение и заполнение межпалубного пространства твердеющим материалом, отличается тем, что элементы пластмассовой опалубки изготавливают непосредственно на месте возведения здания и/или сооружения с использованием мобильной установки по производству конструктивных элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола.

Технический результат изобретения достигается тем, что предлагаемая установка для изготовления элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола, включающая пульт управления и соединенные трубопроводами агрегаты для вспенивания исходного полимерного материала и формования из него конструктивных элементов несъемной опалубки заданной формы и размеров, выполнена мобильной с возможностью установки на автомобильное, или железнодорожное, или водное, или воздушное транспортное средство и доставки на нем к месту возведения монолитного здания и/или сооружения.

При этом агрегаты предлагаемой установки выполнены компактными с возможностью их оперативного соединения в единую технологическую линию по производству конструктивных элементов несъемной пластмассовой опалубки после доставки установки к месту возведения монолитного здания и /или сооружения.

Установка может быть снабжена счетчиком изготовленных элементов опалубки, установленным на агрегате для их формования, и может быть размещена в контейнерах, в которых выполнены отверстия для прохода трубопроводов, соединяющих агрегаты, а также открытые и/или закрытые лючками и /или дверцами окна и ниши для доступа к пульту управления, к счетчику изготовленных элементов опалубки, к зоне загрузки исходного полимерного материала в агрегат для его вспенивания, к зонам выемки изготовленных элементов опалубки из агрегата для их формования и к зонам технического обслуживания установки. При этом трубопроводы, соединяющие агрегаты, снабжены монтажными разъемами, расположенными снаружи контейнеров, а последние снабжены наружными электроразъемами для подключения размещенных в них агрегатов к пульту управления.

Агрегаты установки могут включать блок предварительного вспенивания исходного полимерного материала, снабженный предвспенивателем с загрузочным бункером и выходным окном, формовочный блок с напорным водопроводом, вакуум-насосом и формовочными модулями, снабженными формами для изготовления элементов опалубки, нижняя часть каждой из которых подключена к вакуум-насосу, сушильный блок с сушильными бункерами, каждый из которых подключен материалопроводами к предвспенивателю и к форме, по меньшей мере, одного формовочного модуля, компрессор, подключенный воздухопроводом к предвспенивателю, сушильным бункерам и формам формовочных модулей, и парогенератор, подключенный паропроводом к предвспенивателю и формам формовочных модулей. Формовочный блок может быть снабжен насосом для подачи воды, выход которого подключен к напорному водопроводу. При этом компрессор и парогенератор могут входить в блок предварительного вспенивания, а пульт управления - в формовочный блок.

Установка может быть снабжена дополнительным сушильным блоком с сушильными бункерами, подключенными трубопроводами к компрессору, предвспенивателю и форме, по меньшей мере, одного формовочного модуля, и устройством для переработки вторичного полимерного сырья в сырьевую массу для изготовления элементов несъемной пластмассовой опалубки, входящим в один из блоков и выполненным в виде измельчителя с загрузочным бункером. Выходное окно измельчителя соединено материалопроводом с входным окном, по меньшей мере, одного сушильного бункера одного из сушильных блоков и дополнительным материалопроводом - с загрузочным бункером предвспенивателя. При этом на выходе измельчителя установлен управляемый распределительный орган, выполненный с возможностью раздельного подключения к выходному окну измельчителя каждого его материалопровода.

Каждый блок установки может быть размещен в отдельном контейнере, при этом в контейнере с формовочным блоком выполнена ниша, в которой установлен вентилятор, а в контейнере с блоком, включающим измельчитель, выполнено загрузочное окно с возможностью загрузки через него вторичного полимерного сырья в загрузочный бункер измельчителя.

В рабочем положении установки контейнер с сушильным блоком может быть установлен над контейнером с формовочным блоком, а контейнер с дополнительным сушильным блоком - над контейнером с блоком предварительного вспенивания.

Установка может быть размещена в двух контейнерах, в одном из которых могут быть размещены парогенератор и сушильный блок, а во втором - предвспениватель, компрессор и формовочный блок, при этом во втором контейнере может быть выполнена ниша, в которой установлен вентилятор. В данном варианте исполнения установки дополнительный сушильный блок может быть размещен в верхней части второго контейнера, а измельчитель может быть установлен в одном из указанных контейнеров, при этом в контейнере с измельчителем выполнено загрузочное окно для загрузки вторичного полимерного сырья в загрузочный бункер измельчителя. В рабочем положении установки контейнер с парогенератором и сушильным блоком установлен над вторым контейнером или рядом с ним.

При высокой степени компактности и малой производительности установка может быть размещена в одном контейнере, в котором выполнены открытые и/или закрытые лючками и /или дверцами окна и ниши для доступа к пульту управления, к счетчику изготовленных элементов опалубки, к зоне загрузки исходного полимерного материала в агрегат для его вспенивания, к зонам выемки изготовленных элементов опалубки из агрегата для их формования и к зонам технического обслуживания установки, а также ниша, в которой установлен вентилятор. При включении в состав установки измельчителя в контейнере может быть выполнено загрузочное окно для загрузки загрузочного бункера измельчителя.

Установка может иметь бесконтейнерный вариант исполнения, при котором ее агрегаты и пульт управления снабжены основаниями и съемными закрытыми кожухами, каждый из которых установлен на одном из указанных оснований с возможностью накрытия им установленного на данном основании агрегата и /или пульта управления при транспортировке и хранении установки и возможностью его снятия с основания при подготовке установки к работе. При блочном исполнении установки каждый ее блок может быть снабжен указанным основанием и съемным закрытым кожухом. При этом, как в блочном, так и в неблочном исполнении установки, по меньшей мере, в одном кожухе выполнены внутренние откидные стеллажи для сушки и хранения изготовленных элементов пластмассовой опалубки, входная дверь и окна, при этом стеллажи выполнены с возможностью их поворота к стенкам кожуха и фиксации в повернутом положении перед установкой кожуха на основание.

При высокой степени компактности и малой производительности установка может быть размещена на одном основании и снабжена съемным закрытым кожухом, установленным на указанное основание с возможностью накрытия им установки при ее транспортировке и хранении и возможностью его снятия с указанного основания при подготовке установки к работе. В указанном кожухе могут быть выполнены внутренние откидные стеллажи для сушки и хранения изготовленных элементов пластмассовой опалубки, входная дверь и окна, при этом стеллажи выполнены с возможностью их поворота к стенкам кожуха и фиксации в повернутом положении перед установкой кожуха на основание.

Сущность изобретения поясняется чертежами, на которых изображены: - на фиг. 1 - функциональная схема предлагаемой установки для изготовления элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола;

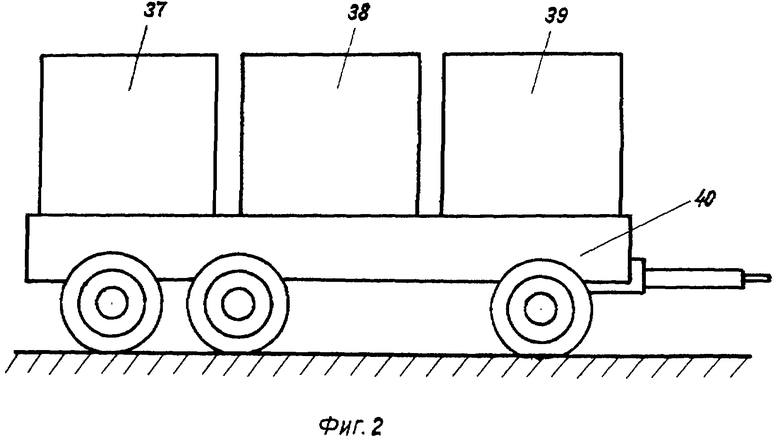

- на фиг.2 - установка в транспортном положении;

- на фиг.3 - компоновочная схема установки, размещенной в трех или четырех контейнерах;

- на фиг.4 - компоновочная схема установки, размещенной в двух контейнерах;

- на фиг. 5 - вариант конструкции установки с размещением ее блоков на основаниях, накрытых съемными закрытыми кожухами.

Предлагаемая установка может иметь различное конструктивное исполнение, которое определяется, главным образом, методом вспенивания исходного полимерного материала, используемым при ее работе. Она может быть построена, например, на базе прессового метода вспенивания, исключающего стадию предварительного вспенивания, или на основе беспрессового метода с предварительным вспениванием или без него, или на основе литья под давлением и т.п. (см., например, книгу: Переработка вспенивающихся термопластов /Ложечко Ю. П. и др. /, Л. , Химия, 1979, с.34-102). Независимо от используемого в установке метода вспенивания она включает агрегаты для вспенивания исходного полимерного материала (например, гранулированного вспенивающегося полистирола) и формования из него конструктивных элементов несъемной строительной опалубки заданной формы и размеров (например, плоских плит, пустотелых блоков, цилиндрических, сферических, элипсных секторов и сегментов и т.п.), а также трубопроводы, соединяющие агрегаты друг с другом, и пульт управления. При этом установка выполнена мобильной с возможностью ее размещения (установки), по меньшей мере, на одном автомобильном, или железнодорожном, или водном, или воздушном транспортном средстве и доставки на нем к месту возведения монолитного здания и/ или сооружения. Вместе с тем, установка может быть снабжена собственным транспортным средством (например, самоходным автомобильным шасси, электро- или тепловозом с железнодорожной платформой, судном, самолетом, вертолетом, дирижаблем и т.п.) и может быть приспособлена для работы без ее снятия с транспортного средства или с ее переносом с последнего на рабочую площадку, находящуюся вблизи возводимого объекта, а в случае стесненных условий строительства - внутри последнего.

В качестве примера конструктивного исполнения предлагаемой установки ниже представлена установка для изготовления несъемной пластмассовой опалубки, в работе которой используется беспрессовый метод вспенивания, включающий стадию предварительного вспенивания исходного полимерного материала, преимущественно вспенивающегося полистирола.

Установка включает блок предварительного вспенивания 1, сушильный блок 2 и формовочный блок 3. Блок 1 содержит предвспениватель 4 с загрузочным бункером 5, рабочей камерой 6, мешалкой 7, разгрузочным окном 8, трубопроводом 9, сепаратором (например, ситом) 10, приемной камерой 11, выходным окном 12 и насосным устройством (например, струйным насосом, вентилятором и т.п.) 13, а также компрессор 14, подключенный воздухопроводом 15 к днищу рабочей камеры 6 предвспенивателя 4, сушильному блоку 2 и формовочному блоку 3, и парогенератор 16, подключенный паропроводом 17 к днищу рабочей камеры 6 предвспенивателя 4 и к формовочному блоку 3. Сушильный блок 2 состоит из нескольких сушильных бункеров 18, каждый из которых имеет входное окно 19 в верхней части и расположенную в нижней части приемную камеру 20 с выходным окном 21, а формовочный блок 3 содержит несколько формовочных модулей 22, каждый из которых снабжен рабочей формой для изготовления конструктивных элементов 23 несъемной пластмассовой опалубки и необходимым для осуществления формовочного процесса оборудованием (например, электрическим, гидравлическим, пневматическим и т. п. ), а также вакуум-насос 24, подключенный к нижней части каждой рабочей формы формовочных модулей 22, напорный водопровод 25, подключенный к рабочим формам формовочных модулей 22, и пульт управления установкой 26, соединенный с источником ее электропитания и подключенный линией управления 27 к агрегатам и механизмам, входящим в блоки 1-3. Линия управления 27 может содержать электрические, гидравлические, пневматические, механические и другие линии связи указанных агрегатов и механизмов с пультом управления 26.

Входное окно 19 каждого сушильного бункера 18 в блоке 2 соединено материалопроводом 28 с выходным окном 12 предвспенивателя через насосное устройство 13, а его выходное окно 21 соединено материалопроводом 29 с рабочей формой по меньшей мере одного формовочного модуля 22. Поступающий от компрессора 14 сжатый воздух в сушильном блоке 2 подводится к днищу каждого сушильного бункера 18, а в формовочном блоке 3 - к рабочим формам формовочных модулей 22. Подводимый от парогенератора 16 к формовочному блоку 3 горячий (перегретый) пар поступает к рабочим формам формовочных модулей 22. Для обеспечения возможности работы установки при отсутствии на месте возводимого объекта (здания или сооружения) водопроводной сети формовочный блок 3 может быть снабжен насосом 30, выход которого подключен к напорному водопроводу 25, а всасывающий трубопровод соединен с емкостью, наполненной холодной водой, или с естественным или искусственным водоемом.

Установка может быть снабжена счетчиком 31 для регистрации количества изготовленных элементов 23 опалубки, установленным в формовочном блоке 3. Указанный счетчик по принципу действия может быть механическим, электромеханическим, электромагнитным, светодиодным, лазерным и т.п. При этом каждый формовочный модуль 22 может быть снабжен своим счетчиком 31. По другому варианту исполнения системы регистрации количества изготовленных на установке элементов 23 опалубки она может быть снабжена одним счетчиком 31, который может быть установлен, например, на пульте управления 26. При этом каждый формовочный модуль 22 снабжается датчиком, фиксирующим изготовленные в нем элементы 23 опалубки и соединенным каналом связи (например, электрическим, световым и т. п.) с общим счетчиком 31 указанной системы регистрации, суммирующим поступающую от датчиков всех формовочных модулей 22 информацию о количестве изготовленных в этих модулях элементов 23 опалубки.

Установка может быть снабжена также устройством для переработки вторичного полимерного сырья, например, некондиционных элементов 23 опалубки и других пластмассовых отходов, встречающихся на месте возведения строительных объектов или специально доставляемых из других мест для переработки на предлагаемой установке в элементы 23 опалубки. Указанное устройство может быть выполнено в виде измельчителя (например, дробилки, мельницы и т.п.) 32 с загрузочным бункером 33 и выходным материалопроводом 34, подсоединенным к входному окну 19, по меньшей мере, одного сушильного бункера 18 блока 2. При этом измельчитель 32 может входить в один из блоков 1-3. Для обеспечения возможности изготовления элементов 23 опалубки из вторичного невспененного полимерного сырья в виде слежавшихся при хранении комков исходного гранулированного полимерного материала, а также комков его гранул, слипшихся в процессе предварительного вспенивания и отделенных в приемной камере 11 предвспенивателя 4 с помощью сепаратора 10, к выходному окну измельчителя 32 может быть подключен дополнительный материалопровод 35, соединенный с загрузочным бункером 5 предвспенивателя 4. При этом материалопроводы 34 и 35 подсоединены к выходу измельчителя 32 через управляемый распределительный орган (например, поворотную заслонку, двухходовой кран, вентиль и т.п.) 36, выполненный с возможностью раздельного подключения к выходу измельчителя 32 каждого его материалопровода 34 и 35.

Все агрегаты и блоки установки выполнены компактными с возможностью их размещения на транспортном средстве с соблюдением действующих габаритных ограничений на грузы, перевозимые на том виде транспорта, который используется для перевозки установки. Кроме того, все агрегаты и блоки установки выполнены с возможностью их оперативного соединения в единую технологическую линию по производству конструктивных элементов несъемной пластмассовой опалубки после доставки установки к месту возведения монолитного здания и/или сооружения. Для удобства погрузки на транспортное средство, транспортировки на нем к возводимому строительному объекту и переноса с транспортного средства на рабочую площадку, а также для обеспечения возможности хранения и защиты от окружающей среды установка размещена в контейнерах с возможностью установки последних, по меньшей мере, на одно транспортное средство. Габариты указанных контейнеров соответствуют действующим габаритным ограничениям на грузы, перевозимые на том виде транспорта, который используется для перевозки установки.

Каждый блок установки может быть размещен в отдельном контейнере (фиг. 2): блок предварительного вспенивания 1 - в контейнере 37, сушильный блок 2 - в контейнере 38 и формовочный блок 3 - в контейнере 39. Для обеспечения возможности транспортировки установки к возводимому строительному объекту контейнеры 37-39 устанавливаются на транспортное средство, например, на автомобильный прицеп 40, на платформу поезда, в трюм или на палубу судна, в грузовой отсек самолета и т.п. На это же и/или дополнительное транспортное средство (например, на второй автомобильный прицеп) может быть установлен один или несколько грузовых контейнеров с исходным полимерным материалом, из которого на предлагаемой установке изготавливаются элементы несъемной пластмассовой опалубки. После доставки установки к строящемуся объекту контейнеры монтируют в удобную для монтажа, работы и обслуживания установки компоновку без их снятия с транспортного средства или с их переносом с последнего на рабочую площадку. При этом блоки и агрегаты установки соединяют в единую технологическую линию в соответствии с функциональной схемой установки, представленной на фиг.1. Например, при размещении установки в трех контейнерах 37-39 (фиг.3) контейнер 38 с сушильным блоком 2 устанавливают над контейнером 39 с формовочным блоком 3, рядом с которым находится или устанавливается контейнер 37с блоком предварительного вспенивания 1.

В контейнерах 37-39 выполнены отверстия для прохода трубопроводов 15, 17, 28, 29 и 35, соединяющих агрегаты установки, а также открытые и/или закрытые лючками и/или дверцами окна и ниши для доступа к пульту управления установки 26, к счетчику 31 изготовленных элементов опалубки, к зоне загрузки загрузочного бункера 5 предвспенивателя 4, к зонам выемки из рабочих форм формовочных модулей 22 изготовленных элементов 23 опалубки и к зонам технического обслуживания установки. При этом контейнеры 37 и 38 снабжены наружными электроразъемами для подключения размещенных в них электрических машин и механизмов к пульту управления 26, находящемуся в контейнере 39, паропровод 17 снабжен монтажным разъемом 41, воздухопровод 15 снабжен монтажными разъемами 42 и 43, материалопровод 29 каждого сушильного бункера 18 блока 2 снабжен монтажным разъемом 44, а материалопроводы 28 и 35 снабжены, соответственно разъемами 45 и 46. Монтажные разъемы 41-46 расположены снаружи контейнеров 37-39 и выполнены в виде флянцевых, ниппельных, муфтовых или другого типа соединений. В контейнере 39 с формовочным блоком 3 выполнена ниша, в которой установлен вентилятор, обеспечивающий поддержание заданного температурного и газового режима в указанном контейнере при работе установки, а в контейнере 38 с блоком 2, содержащим измельчитель 32, выполнено загрузочное окно с возможностью загрузки через него вторичного полимерного сырья в загрузочный бункер 33 измельчителя 32. При этом основной материалопровод 34 измельчителя 32 соединен с входным окном 19, по меньшей мере, одного сушильного бункера 18 сушильного блока 2, размещенного в контейнере 38.

В целях повышения производительности установки она может быть снабжена дополнительным сушильным блоком 47 с сушильными бункерами, размещенным в контейнере 48. При монтаже установки в рабочее положение контейнер 48 устанавливается над контейнером 37 с блоком предварительного вспенивания 1, а сушильные бункеры блока 47 соединяются с компрессором 14 (фиг.1), предвспенивателем 4 и рабочими формами формовочных модулей 22 по той же схеме (показанной на фиг.1), что и сушильные бункеры 18 основного сушильного блока 2. При этом все трубопроводы (паропровод, воздухопровод и материалопроводы), соединяющие по указанной схеме блок 47 с блоками 1 и 3, снабжены наружными монтажными разъемами, аналогичными разъемам 43-45, а контейнер 48 снабжен наружным электроразъемом для подключения входящих в блок 47 электрических механизмов к пульту управления 26. В данной компоновке установки измельчитель 32 может быть размещен в дополнительном сушильном блоке 47, при этом основной материалопровод 34 измельчителя соединяется с входным окном, по меньшей мере, одного сушильного бункера дополнительного сушильного блока 47, а в контейнере 48 с блоком 47 выполняется загрузочное окно с возможностью загрузки через него вторичного полимерного сырья в загрузочный бункер 33 измельчителя.

При повышении степени компактности входящих в установку блоков и агрегатов она может быть размещена в двух контейнерах 49 и 50 (фиг.4). При этом в контейнере 49 размещены предвспениватель 4, компрессор 14 и формовочный блок 3 с пультом управления, а в контейнере 50 - парогенератор 16 и сушильный блок 2. При монтаже установки в рабочее положение контейнер 50 устанавливают над контейнером 49 или рядом с ним. Для обеспечения указанного монтажа воздухопровод 15, паропровод 17 и материалопроводы 28, 29 и 35 снабжены монтажными разъемами, соответственно 43, 41, 45, 44 и 46, расположенными снаружи контейнеров 49 и 50, а контейнер 50 снабжен наружным электроразъемом для подключения размещенных в нем электрических машин и механизмов к пульту управления 26 (фиг.1), входящему в формовочный блок 3. Измельчитель 32 в данной компоновке может быть установлен в контейнере 50 или в контейнере 49. При этом в одном из указанных контейнеров, содержащем измельчитель 32, выполнено загрузочное окно с возможностью загрузки через него вторичного полимерного сырья в загрузочный бункер 33 измельчителя. В целях повышения производительности установки она может быть снабжена дополнительным сушильным блоком 51с сушильными бункерами, размещенным в верхней части контейнера 49. При этом сушильные бункеры блока 51 соединены с компрессором 14, предвспенивателем 4 и рабочими формами формовочного блока 3 по той же схеме (фиг.1), что и сушильные бункеры 18 основного сушильного блока 2. В данном варианте компоновки установки измельчитель 32 может быть размещен в основном 2 или в дополнительном 51 сушильном блоке. В контейнере 49 может быть выполнена ниша, в которой установлен вентилятор, обеспечивающий поддержание заданного температурного и газового режима в указанном контейнере при работе установки.

При заданной малой производительности установки и высокой степени компактности ее агрегатов и блоков она может быть размещена в одном контейнере, в котором выполнены открытые и/или закрытые лючками и /или дверцами окна и ниши для доступа к пульту управления установки 26, к счетчику 31 изготовленных элементов 23 опалубки, к зоне загрузки исходного полимерного материала в загрузочный бункер 5 предвспенивателя 4, к зонам выемки из рабочих форм формовочных модулей 22 изготовленных элементов 23 опалубки и к зонам технического обслуживания установки, а также ниша, в которой установлен вентилятор, обеспечивающий поддержание заданного температурного и газового режима в контейнере при работе установки. При снабжении установки измельчителем 32 в контейнере выполняется загрузочное окно с возможностью загрузки через него вторичного полимерного сырья в загрузочный бункер 33 измельчителя.

Возможен также бесконтейнерный вариант конструкции установки, при котором каждый ее блок снабжен основанием 52 (фиг.5), на которое устанавливаются входящие в блок агрегаты, механизмы и устройства, и съемным закрытым кожухом 53, установленным на указанном основании с возможностью накрытия им установленного на данном основании блока при транспортировке и хранении установки и возможностью его снятия с основания 52 при подготовке установки к работе. Каждый из кожухов 53 может быть закреплен на основании 52 с помощью легкосъемных крепежных элементов 54 (например, откидных болтов и т.п.). При малой производительности установки и высокой степени компактности ее агрегатов и блоков она может быть установлена на одном основании 52 и снабжена одним съемным закрытым кожухом 53, установленным на указанном основании с возможностью накрытия им установки при ее транспортировке и хранении и возможностью его снятия с основания установки при подготовке ее к работе.

С целью рационального использования занимаемого кожухами 53 пространства, они могут быть использованы в качестве временного склада готовой продукции. Для этого на вертикальных стенках кожухов 53 могут быть установлены внутренние откидные стеллажи 55, предназначенные для окончательной сушки и временного хранения изготовленных на установке элементов 23 несъемной пластмассовой опалубки. Конструкция стеллажей может быть выполнена, например, наподобие вагонных полок с возможностью их поворота к стенкам кожуха 53 и фиксации в повернутом к стенкам положении перед установкой кожуха 53 на основание 52 при подготовке установки к транспортировке. Кроме того, в стенках кожуха 53 выполнены проемы, в которых установлены окна и входная дверь.

Каждый из контейнеров, в которых размещена установка, и каждое основание 52 и/или установленный на нем кожух 53 при бесконтейнерном варианте исполнения установки (фиг.5) снабжены монтажными элементами (например, скобами) для их подъема подъемными механизмами при разгрузке, погрузке, монтаже и демонтаже установки.

Способ осуществляют следующим образом.

На месте возведения монолитного здания и/или сооружения устраивают фундамент, после чего вблизи или внутри возводимого объекта размещают мобильную установку по производству конструктивных элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола, доставляемую на транспортном средстве, например, на автомобильном прицепе 40 (фиг.2) и смонтированную в контейнерах (например, в трех контейнерах 37-39) или на основаниях 52 (фиг. 5), оборудованных съемными кожухами 53, накрывающими блоки установки, размещенные на указанных основаниях. При этом агрегаты установки соединяют в единую технологическую линию, с помощью которой изготавливают элементы несъемной пластмассовой опалубки. Из этих элементов собирают в проектном положении несъемную опалубку, а образующееся при этом межпалубное пространство заполняют твердеющим материалом (например, бетоном, пенобетоном и т.п.). В климатических зонах с преобладанием отрицательных температур (например, в условиях Крайнего Севера) в качестве твердеющего материала может быть использована вода или другая замерзающая жидкость, раствор или смесь.

Установка для изготовления элементов несъемной пластмассовой опалубки, преимущественно из пенополистирола, используемая для реализации предлагаемого способа, работает следующим образом.

Исходный полимерный материал (например, гранулированный вспенивающийся полистирол) подается из загрузочного бункера 5, например, с помощью шнека в рабочую камеру 6 предвспенивателя 4, где под действием горячего (перегретого) пара, поступающего из паропровода 17 через днище указанной камеры, подвергается вспениванию. Для обеспечения равномерного и ускоренного вспенивания исходного материала и для исключения слипания его гранул в комки в процессе обработки паром исходный материал перемешивается мешалкой 7, установленной в рабочей камере 6 предвспенивателя, и продувается сжатым воздухом, подаваемым в указанную камеру через ее днище от воздухопровода 15. Предварительно вспененный полимерный материал через разгрузочное окно 8, расположенное в верхней части рабочей камеры 6, вытесняется лопастями мешалки 7 в трубопровод 9, по которому самотеком опускается вниз и через сепаратор (например, сито) 10, отделяющий от него комки слипшихся гранул, поступает в приемный бункер 11 предвспенивателя, откуда через выходное окно 12 поступает в материалопровод 28 и транспортируется по нему в рабочие камеры сушильных бункеров 18 потоком теплого воздуха, создаваемым при помощи насосного устройства 13. В сушильных бункерах 18 материал выдерживается в течение определенного времени, необходимого для замещения воды и газообразного вещества, содержащихся в полимерном материале после его предварительного вспенивания, на воздух. Для сокращения времени выдержки материала в бункерах 18 они продуваются сжатым воздухом, поступающим из воздухопровода 15 через днища рабочих камер указанных бункеров. Процесс сушки может быть ускорен также за счет подачи в рабочие камеры бункеров 18 подогретого воздуха. Осушенный полимерный материал поступает из рабочих камер бункеров 18 в их приемные камеры 20, откуда через выходные окна 21 подается по материалопроводу 29 (например, самотеком под действием собственного веса - при расположении бункеров 18 выше формовочных модулей 22 или принудительно с помощью нагнетаемого потока теплого воздуха - при ином взаимном расположении бункеров 18 и модулей 22) в рабочие закрытые формы формовочных модулей 22. Для обеспечения плотного заполнения полимерным материалом всего объема указанных форм в нижней части каждой из них создается зона разрежения с помощью вакуум-насоса 24. В рабочих формах полимерный материал подвергается обработке горячим паром, поступающим из паропровода 17. При этом он проходит стадию окончательного вспенивания, спекается и принимает форму и размеры, соответствующие рабочим формам модулей 22, после чего рабочие формы с находящимся в них вспененным полимерным материалом охлаждаются, например, холодной водой, поступающей к ним из напорного водопровода 25. После окончания процесса охлаждения находящиеся в рабочих формах детали (элементы) несъемной пластмассовой опалубки продувают сжатым воздухом, поступающим к рабочим формам модулей 22 из воздухопровода 15, с целью удаления из них остатков воды и облегчения их выемки из рабочих форм модулей 22. Готовые элементы 23 опалубки вынимают из рабочих форм модулей 22 и выдерживают некоторое время на стеллажах (например, на стеллажах 55, установленных внутри кожухов 53 - фиг.5) для их окончательной сушки, после чего используют для сборки несъемной пластмассовой опалубки возводимого здания и/или сооружения. Количество изготовленных элементов 23 опалубки определяют при помощи счетчика 31. При размещении формовочного блока 3 в контейнере внутри последнего поддерживают заданный температурный и газовый режим путем регулировки скорости вращения рабочих лопастей вентилятора, установленного в нише стенки указанного контейнера.

В случае выемки из рабочих форм модулей 22 некондиционных элементов 23 опалубки или их порчи в процессе хранения и использования при сооружении несъемной опалубки на возводимом объекте данные элементы подвергают утилизации путем их измельчения с помощью измельчителя 32. При этом распределительный орган 36 измельчителя устанавливается в положение, обеспечивающее соединение выходного окна измельчителя с материалопроводом 34, по которому сырьевая масса, получаемая в результате измельчения указанных элементов, подается по меньшей мере в один сушильный бункер 18 и вовлекается в описанный выше технологический процесс изготовления элементов 23 опалубки. По такой же схеме могут перерабатываться другие некондиционные пенопластовые детали, применяемые в строительстве, промышленности, сельском хозяйстве и в других областях, а также отходы заводов по переработке пластмасс, непригодные для вторичной заводской переработки и т.п.

В случае комкования исходного полимерного материала при его хранении или в процессе предварительного вспенивания образующиеся комки невспененного исходного материала подвергают утилизации путем их измельчения с помощью измельчителя 32. При этом распределительный орган 36 измельчителя устанавливается в положение, обеспечивающее соединение выходного окна измельчителя с материалопроводом 35, по которому сырьевая масса, получаемая в результате измельчения комков исходного полимерного материала, подается в загрузочный бункер 5 предвспенивателя 4 и также вовлекается в описанный выше технологический процесс изготовления элементов 23 опалубки.

Управление описанным технологическим процессом, включая утилизацию пластмассовых отходов, осуществляется с пульта управления 26.

Использование предлагаемого способа возведения монолитных зданий и сооружений в несъемной пластмассовой опалубке и предлагаемой установки для изготовления элементов указанной опалубки позволяет в 30 и более раз сократить транспортные расходы, связанные с сооружением несъемной пластмассовой опалубки при возведении монолитных строительных объектов, поскольку, доставляемое на объект исходное полимерное сырье (гранулированный вспенивающийся полистирол), рассчитанное на изготовление партии элементов несъемной пластмассовой опалубки на предлагаемой установке, занимает объем в 30 и более раз меньше, чем объем такой же по количеству партии готовых элементов опалубки, доставляемых на строительный объект с завода. При этом исключаются простои в строительстве и нарушения технологических режимов возведения объектов, связанные с неритмичной поставкой элементов опалубки, и исключаются дополнительные затраты, связанные со строительством или арендой складских помещений для хранения элементов несъемной пластмассовой опалубки.

Изобретение относится к строительству и может быть использовано при возведении монолитных зданий и сооружений различного назначения. Технический результат - сокращение транспортных расходов. Элементы опалубки изготавливают непосредственно на месте возведения объекта. Установка включает пульт управления и соединенные трубопроводами агрегаты для вспенивания исходного полимерного материала и формования из него конструктивных элементов несъемной пластмассовой опалубки заданных формы и размеров. Агрегаты включают блок предварительного вспенивания исходного полимерного материала, снабженный предвспенивателем с загрузочным бункером и выходным окном. Формовочный блок с напорным водопроводом, вакуум-насосом и формовочными модулями снабжен формами для изготовления элементов опалубки, нижняя часть каждой из которых подключена к вакуум-насосу. Сушильный блок с сушильными бункерами, каждый из которых имеет входное окно в верхней части и выходное окно в нижней части, снабжен материалопроводами, соединяющими его входное окно с выходным окном предвспенивателя и его выходное окно с формой по меньшей мере одного формовочного модуля. Компрессор подключен воздухопроводом к предвспенивателю, сушильным бункерам и формам формовочных модулей. Парогенератор подключен паропроводом к предвспенивателю и формам формовочных модулей. Установка размещена в одном или нескольких контейнерах с возможностью транспортировки последних. 22 з.п. ф-лы, 5 ил.

| СТЕНОВАЯ СТРУКТУРА ИЗ ВСПЕНЕННОГО МАТЕРИАЛА И БЕТОНА И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2136821C1 |

| SU 1216001 A, 07.03.1986 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 1995 |

|

RU2155132C2 |

| US 4532745 A, 06.08.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ БЕЛКОВОГО ПЕНООБРАЗОВАТЕЛЯ | 1998 |

|

RU2127237C1 |

Авторы

Даты

2003-06-20—Публикация

2001-02-28—Подача