Изобретение относится к строительству и может быть использовано для непрерывного приготовления пенобетона непосредственно на строящихся объектах.

Известна мобильная установка для приготовления пенобетона, содержащая бункеры для сухих компонентов, емкость с пенообразователем, пеногенератор, компрессор, смеситель и дозаторы (авт. св. СССР 340540, кл. В 28 С 5/14, 1972 г. ). Данная установка не позволяет получать пенобетон высокого качества.

Наиболее близким техническим решением (прототипом) по отношению к предлагаемой установке является мобильная установка для приготовления пенобетона, содержащая бункеры для сухих компонентов, емкости для воды и пенообразователя, смеситель, пеногенератор, компрессор, дозаторы и трубопроводы (авт. св. СССР 1745550, кл. В 28 С 5/38, БИ 25, 1992 г.).

Габаритные размеры данной установки, смонтированной на шасси, ограничиваются действующими на автомобильном транспорте нормативами на габариты перевозимых грузов. В связи с этим ограничиваются высота бункеров для сухих компонентов и свободное пространство между рабочими агрегатами и механизмами установки. В свою очередь, ограничение высоты указанных бункеров снижает стабильность рабочих характеристик и качество пенобетона из-за нестабильности дозировки сухих компонентов, вызываемой нарушением сплошности их потоков на входе в загрузочные отверстия дозаторов, и снижает продолжительность цикла работы установки на одной заправке бункеров сухими компонентами за счет ограничения рабочего объема бункеров, а ограничение свободного пространства между рабочими агрегатами и механизмами установки усложняет и делает опасной ее эксплуатацию, техническое обслуживание и ремонт.

Технической задачей изобретения является увеличение высоты и рабочего объема бункеров для сухих компонентов и свободного пространства между рабочими агрегатами и механизмами установки.

Техническим результатом изобретения является обеспечение высокого качества пенобетона за счет стабильной дозировки его исходных сухих компонентов, поддерживаемой высоким статическим давлением столба указанных компонентов, действующим в зоне загрузочных отверстий дозаторов за счет большой высоты бункеров с сухими компонентами, а также увеличение продолжительности цикла работы установки на одной заправке бункеров сухими компонентами за счет увеличения рабочего объема бункеров. Кроме того, техническим результатом изобретения является упрощение и повышение безопасности эксплуатации, технического обслуживания и ремонта установки за счет увеличения свободного пространства между ее рабочими агрегатами и механизмами, обеспечивающего свободный доступ к указанным агрегатам и механизмам.

Сущность изобретения заключается в том, что предлагаемая мобильная установка для приготовления пенобетона, содержащая оборудование, включающее емкости для воды и пенообразователя, дозаторы сухих компонентов, смеситель, пеногенератор, компрессор и бункеры для сухих компонентов, каждый из которых состоит из нижней воронкообразной части и соединенной с ней верхней части, выполненной в виде вертикально расположенной емкости, выполнена в виде двух рабочих блоков, устанавливаемых друг на друга в рабочем положении установки, при этом верхний блок выполнен быстросъемным, а каждый из блоков снабжен корпусом, причем верхняя часть каждого бункера и емкость для воды размещены в корпусе верхнего блока, а нижняя часть каждого бункера и остальное оборудование - в корпусе нижнего блока, при этом верхняя и нижняя часть каждого бункера выполнены быстроразъемными, а в корпусах рабочих блоков выполнены отверстия с возможностью соединения через них верхней и нижней частей каждого из бункеров.

Установка может быть выполнена с высотой верхней части каждого бункера, составляющей не менее двух метров.

Дозаторы сухих компонентов в установке могут быть выполнены в виде шнековых механизмов, ось каждого из которых направлена вверх под углом 5-30o к плоскости основания корпуса нижнего блока.

Между корпусами рабочих блоков установки может быть установлено уплотнение для каждого бункера, имеющее отверстие, совмещенное с выполненными в указанных корпусах отверстиями, через которые соединяются верхняя и нижняя части каждого из бункеров.

Установка может быть снабжена накопителем пенобетона, установленным в корпусе нижнего блока на выходе смесителя и выполненным в виде лотка, в нижней части которого установлен продольно расположенный шнековый насос для подачи пенобетона из установки на строящийся объект или в формы.

Установка может быть снабжена устройством для подогрева воды, размещенным в корпусе нижнего блока и обеспечивающим нормальное функционирование установки при низкой температуре окружающей среды.

В качестве корпусов рабочих блоков в установке могут быть использованы известные стандартные контейнеры, например контейнеры, используемые для перевозки грузов различными видами транспорта, и/или для других целей.

Сущность изобретения поясняется чертежами, на которых изображены:

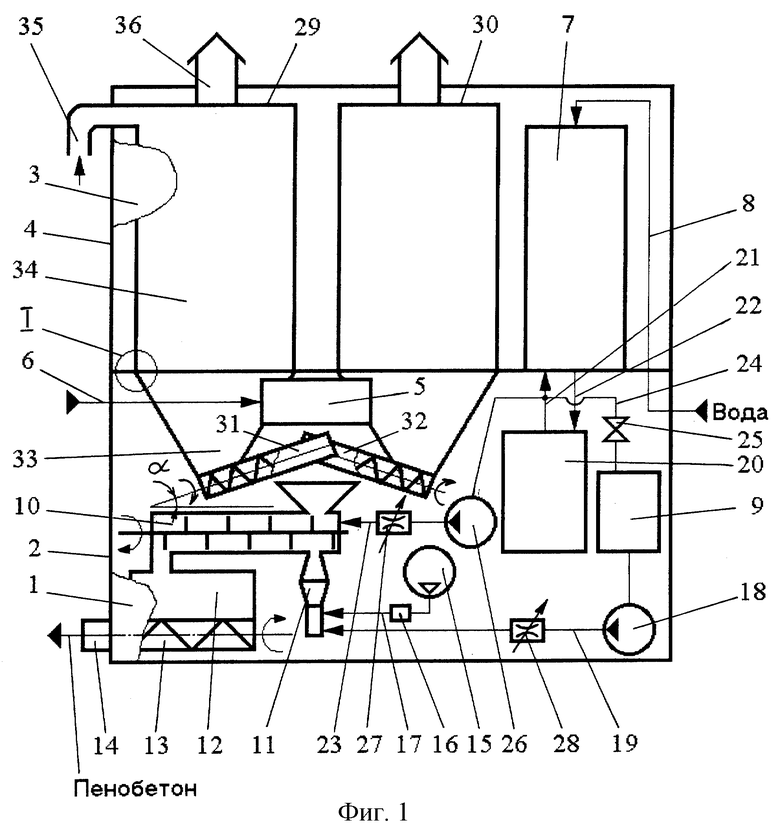

на фиг.1 - схема мобильной установки для приготовления пенобетона;

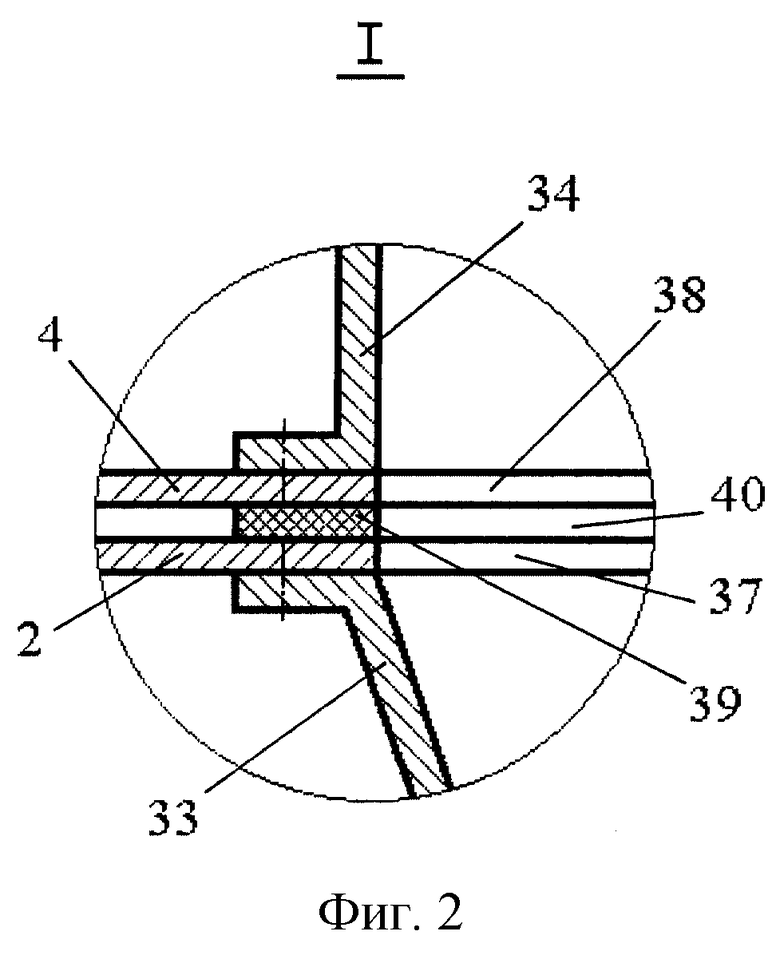

на фиг.2 - узел I на фиг. 1.

Установка состоит из нижнего блока 1, размещенного в корпусе 2, и верхнего быстросъемного блока 3, размещенного в корпусе 4, и содержит оборудование, включающее пульт управления 5, подключенный к наружной линии 6 электроснабжения установки, емкость 7 для воды с заправочным трубопроводом 8, подключаемым к наружной водопроводной сети или к нагнетательному шлангу автоводовозки или насоса, подкачивающего воду из какого-либо водоема, емкость 9 для раствора пенообразователя, смеситель 10, пеногенератор 11, накопитель 12, выполненный в виде лотка, в нижней части которого размещен продольно расположенный (вдоль днища лотка) шнековый подающий насос 13 с выходным патрубком 14, компрессор 15 с редукционным клапаном 16, соединенный трубопроводом 17 с пеногенератором 11, насос 18, подключенный к емкости 9 и соединенный трубопроводом 19 с пеногенератором 11, устройство 20 для подогрева воды (например, водогрейный котел, работающий на газе, угле или электричестве), соединенное трубопроводами 21 и 22 с емкостью 7, трубопровод 23, соединяющий емкость 7 со смесителем 10, и трубопровод 24, соединяющий емкость 7 с емкостью 9 через перекрывной кран 25, насос 26 для подачи воды в смеситель 10, дозатор воды 27, дозатор пенообразователя 28, бункер 29 для сухого вяжущего компонента (например, цемента), бункер 30 для сухого заполняющего компонента или смеси нескольких заполнителей (например, песка, золы, шлака и т.п.) и дозаторы сухих компонентов 31 и 32.

Каждый из бункеров 29 и 30 состоит из нижней воронкообразной части 33 и соединенной с ней верхней части 34, выполненной в виде вертикально расположенной емкости, снабженной заправочной трубой 35 и воздушным рукавным фильтром 36, через который отводится воздух из бункера при его заправке сухими компонентами, нагнетаемыми сжатым воздухом. Верхняя часть 34 каждого из бункеров 29 и 30 и емкость 7 для воды размещены в корпусе 4 верхнего блока 3, а нижняя часть 33 каждого из указанных бункеров и остальное оборудование установки - в корпусе 2 нижнего блока 1. При этом верхняя часть 34 каждого из бункеров 29 и 30 закреплена на нижнем основании корпуса 4 (фиг.2), а нижняя часть 33 - на верхнем основании корпуса 2.

Для облегчения приведения установки в рабочее и транспортное положение трубопроводы 8, 21 и 22 могут быть выполнены в виде шлангов с быстросъемными наконечниками (например, наконечниками с накидными гайками) для оперативного подключения трубопровода 8 к водопроводной сети и трубопроводов 21 и 22 к емкости 7, а части 33 и 34 каждого из бункеров 29 и 30 выполнены быстроразъемными, для чего в корпусах 2 и 4 выполнены отверстия 37 и 38 с возможностью соединения через них указанных частей бункеров. Для исключения утечек сухих компонентов по зазору между корпусами 2 и 4 между ними установлено уплотнение 39 для каждого из бункеров 29 и 30, имеющее отверстие 40, совмещенное с выполненными в указанных корпусах отверстиями 37 и 38. Каждое отверстие 37 в корпусе 2 может быть снабжено быстросъемной крышкой, надеваемой сверху уплотнения 39 при транспортировке и хранении установки.

Для облегчения подачи сухих компонентов самотеком из бункеров 29 и 30 к дозаторам 31 и 32 без потери сплошности потоков указанных компонентов высота верхней части 34 каждого из бункеров 29 и 30 составляет не менее двух метров. Дозаторы 31 и 32 сухих компонентов пенобетона выполнены в виде шнековых механизмов, ось каждого из которых направлена вверх под углом α по отношению к плоскости основания корпуса 2 нижнего блока 1, за счет чего увеличивается высота нижней части 33 каждого из бункеров 29 и 30, что способствует поддержанию стабильного дозирования сухих компонентов за счет увеличения статического давления указанных компонентов в зоне загрузочных отверстий дозаторов 31 и 32. Величина угла α составляет 5-30o.

В корпусах 2 и 4 выполнены отверстия для прохода трубопроводов 8, 21 и 22 к емкости 7, в боковых стенках корпуса 2 нижнего блока 1 выполнена входная дверь или входной проем, отверстие для прохода выходного патрубка 14, выпускающего готовый пенобетон, и отверстия для прохода заправочного трубопровода 8 и линии 6 электроснабжения, а в верхней части корпуса 4 верхнего блока 3 выполнены отверстия для прохода заправочной трубы 35 и воздушного фильтра 36 каждого из бункеров 29 и 30.

Установка снабжена также такими известными элементами, как шиберные заслонки, устанавливаемые над загрузочными отверстиями дозаторов 31 и 32 и находящиеся в закрытом положении в процессе заправки бункеров 29 и 30 сухими компонентами, а также манометры для измерения давления на выходе трубопроводов 17, 19 и 23, перепускные трубопроводы, соединяющие всасывающую и нагнетательную линии (вход и выход) каждого из насосов 18 и 26, установленные в указанных трубопроводах перепускные регулировочные краны, используемые в качестве дополнительных дозаторов воды и раствора пенообразователя, ресивер и перекрывной кран, устанавливаемые на выходе компрессора 15, электроприводы дозаторов 31 и 32, смесителя 10, подающего насоса 13, насосов 18 и 26, компрессора 15 и различных регулирующих и управляющих органов (например, дозаторов 27 и 28), подключенных к пульту управления 5, и переливной патрубок, сообщающий верхнюю часть емкости 7 с внешним пространством через отверстие в корпусе 4 и служащий для контроля заполнения емкости 7 водой и слива из нее избытка воды. Указанные элементы не показаны на представленной на фиг.1 схеме установки в целях ее упрощения.

Для обеспечения возможности использования установки в местах, где отсутствует водопроводная сеть и нет водовозок, она может быть снабжена собственным насосом для подачи воды в емкость 7 по трубопроводу 8, который может быть установлен в корпусе 2 нижнего блока 1 и снабжен всасывающим трубопроводом с возможностью подачи по нему в емкость 7 воды из ближайшего естественного или искусственного водоема.

В целях облегчения и ускорения изготовления установки в качестве корпусов 2 и 4 ее рабочих блоков 1 и 3 могут быть использованы стандартные серийно выпускаемые и/или бывшие в употреблении контейнеры, например контейнеры, используемые для перевозки грузов различными видами транспорта (автомобильным, железнодорожным, водным, воздушным) и/или для других целей.

Установка может быть снабжена собственным шасси с платформой с возможностью размещения на ней в один уровень ее рабочих блоков 1 и 3 или выполнена с возможностью перевозки к строящемуся объекту транспортным средством (например, автомобильным, железнодорожным, водным или воздушным). При этом габаритные размеры рабочих блоков 1 и 3 установки не превышают по величине действующие транспортные нормативы на габариты грузов, перевозимых на том виде транспорта, который используется для перевозки установки. Каждый из корпусов 2 и 4 установки снабжен монтажными захватными элементами (например, скобами) для их подъема подъемными механизмами при погрузке установки на транспортное средство, выгрузке с него, а также при монтаже и демонтаже установки. Для облегчения стыковки блоков 1 и 3 в двухуровневом положении с совмещением отверстий 37 и 38 корпусов 2 и 4 по месту стыковки последних в два уровня на углах одного из указанных корпусов установлены конусные штыри-ориентаторы, а на углах второго проделаны ответные посадочные углубления под указанные штыри аналогично элементам ориентации, используемым в контейнерах различного назначения для их взаимной стыковки при установке в двух и более уровнях.

Установка работает следующим образом.

Сухие компоненты из бункеров 29 и 30 подаются дозаторами 31 и 32 в смеситель 10, а в пеногенератор 11 подается воздух от компрессора 15 и раствор пенообразователя, нагнетаемый из емкости 9 насосом 18. В смесителе 10 сухие компоненты смешиваются с водой затворения, нагнетаемой насосом 26, и пеной, вырабатываемой пеногенератором 11. Готовый пенобетон с выхода смесителя 10 поступает в накопитель 12, из которого шнековым насосом 13 подается по наружному трубопроводу, соединенному с выходным патрубком 14 указанного насоса, на строящийся объект или в рабочие формы. Компонентный состав пенобетона регулируется дозаторами 27, 28, 31 и 32 и редукционным клапаном 16. Управление работой электроприводов установки осуществляется с пульта управления 5.

При низкой температуре окружающей среды воду из емкости 7 по трубопроводу 22 направляют в устройство для подогрева 20 и после ее нагревания по обратному трубопроводу 21 возвращают в емкость 7, откуда подают насосом 26 в смеситель 10 и через кран 25 - в емкость 9 для приготовления рабочего раствора пенообразователя.

Для приведения установки в транспортное положение верхний блок 3 снимают с нижнего блока 1. При этом перед снятием верхнего блока 3 нижний конец трубопровода 8 отсоединяют от водопровода, трубопроводы 21 и 22 отсоединяют от емкости 7, пульт управления 5 отключают от линии электроснабжения 6, а с выходного патрубка 14 подающего насоса 13 снимают шланг, подающий пенобетон на строящийся объект. При наличии в конструкции установки платформы с шасси при подготовке установки к транспортировке верхний блок 3 снимают с помощью подъемного механизма (например, легкого автокрана) с нижнего блока 1 и устанавливают на платформу шасси рядом с блоком 1, а после окончания транспортировки установки для ее приведения в рабочее положение верхний блок 3 с помощью подъемного механизма вновь устанавливают на нижний блок 1.

При отсутствии в составе установки собственного шасси для ее приведения в транспортное положение верхний блок 3 снимают с нижнего блока 1 и устанавливают на транспортное средство, после чего поднимают с рабочей площадки нижний блок 1 и также устанавливают на транспортное средство в один уровень с блоком 3, а после окончания транспортировки установки для ее приведения в рабочее положение вначале с транспортного средства снимают нижний блок 1 и устанавливают его на рабочую площадку, после чего с транспортного средства снимают верхний блок 3 и устанавливают его на нижний блок 1.

При этом в обоих случаях при установке верхнего блока 3 на нижний блок 1 обеспечивают совмещение отверстий 37 и 38 (фиг.2) в корпусах 2 и 4 с целью обеспечения герметичного стыка верхней 34 и нижней 33 частей каждого из бункеров 29 и 30 и свободного прохода сухих компонентов из верхней 34 в нижнюю 33 часть каждого из указанных бункеров. После установки блока 3 на блок 1 пульт управления 5 подключают к линии электроснабжения 6, трубопровод 8 соединяют с водопроводом, трубопроводы 21 и 22 соединяют с емкостью 7, а на выходной патрубок 14 подающего насоса 13 надевают шланг, по которому готовый пенобетон подается на строящийся объект или в рабочие формы. Заправка бункеров 29 и 30 сухими компонентами выполняется через заправочные трубы 35, например, от автоцементовоза.

Выполнение установки в виде размещенных в двух уровнях рабочих блоков 1 и 3 и наклонное расположение дозаторов 31 и 32 позволяет более чем в 2 раза увеличить высоту бункеров 29 и 30 для сухих компонентов и за счет этого значительно повысить статическое давление столба сухих компонентов, действующее в зоне загрузочных отверстий дозаторов 31 и 32, благодаря чему обеспечивается равномерная загрузка дозаторов сухими компонентами без потери сплошности их потока, за счет чего поддерживается стабильное дозирование сухих компонентов в смеситель 10, что, в конечном итоге, позволяет повысить качество пенобетона. При этом исключается необходимость применения различного рода нагнетателей для подачи сухих компонентов из бункеров к дозаторам, что упрощает конструкцию установки и снижает затраты электроэнергии на ее работу.

Двухуровневая компоновка установки позволяет также расположить смеситель 10 в непосредственной близости от бункеров 29 и 30, благодаря чему уменьшается длина дозаторов 31 и 32, за счет чего снижаются их вес и затраты электроэнергии на их привод. Вместе с тем, увеличение высоты бункеров для сухих компонентов позволяет также увеличить их рабочий объем и соответственно продолжительность цикла работы установки на одной заправке бункеров сухими компонентами.

Кроме того, двухуровневое исполнение конструкции установки обеспечивает значительное увеличение свободного пространства между ее рабочими агрегатами и механизмами без увеличения длины и ширины установки. За счет этого обеспечивается свободный доступ к указанным агрегатам и механизмам, благодаря чему упрощается и становится более безопасной эксплуатация, техническое обслуживание и ремонт установки.

Несмотря на расположение рабочих блоков установки в двух уровнях она отличается высокой оперативностью приведения в рабочее положение, поскольку не требует для этого никаких сложных и трудоемких сборочных, монтажных и наладочных работ. Для приведения установки в рабочее положение выполняются простейшие операции по установке верхнего блока 3 на нижний блок 1 и подключению к установке водопровода, линии электроснабжения и шланга, подающего готовый пенобетон на строящийся объект. Также просто и оперативно установка приводится и в транспортное положение.

Использование в установке в качестве корпусов 2 и 4 рабочих блоков 1 и 3 готовых контейнеров позволяет упростить и ускорить изготовление установки и в ряде случаев снизить затраты на ее изготовление, особенно при использовании в качестве корпусов установки бывших в употреблении контейнеров.

Наличие в конструкции установки накопителя 12, снабженного шнековым насосом 13, обеспечивает подачу готового пенобетона на достаточно большое расстояние и большую высоту.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ НЕСЪЕМНОЙ ПЛАСТМАССОВОЙ ОПАЛУБКИ | 2001 |

|

RU2206678C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2470774C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ, ТРАНСПОРТИРОВАНИЯ И УКЛАДКИ ПЕНОБЕТОННОЙ СМЕСИ | 2002 |

|

RU2214916C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ЯЧЕИСТЫХ СМЕСЕЙ | 2008 |

|

RU2384402C2 |

| Способ получения пенобетонной смеси | 2021 |

|

RU2778225C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2593685C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2336999C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2584714C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| ТРАНСПОРТИРУЕМОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 2014 |

|

RU2593830C2 |

Изобретение относится к области строительства, а именно к устройствам для получения пенобетонных смесей. Изобретение позволит увеличить высоту и рабочий объем бункеров для сухих компонентов. Мобильная установка для приготовления пенобетона содержит оборудование, включающее емкости для воды и пенообразователя, дозаторы сухих компонентов, смеситель, пеногенератор, компрессор и бункеры для сухих компонентов, каждый из которых состоит из нижней воронкообразной части и соединенной с ней верхней части, выполненной в виде вертикально расположенной емкости. Установка выполнена в виде двух рабочих блоков, устанавливаемых друг на друга в рабочем положении установки. Верхний блок выполнен быстросъемным. Каждый из блоков снабжен корпусом. Верхняя часть каждого бункера и емкость для воды размещены в корпусе верхнего блока. Нижняя часть каждого бункера и остальное оборудование расположены в корпусе нижнего блока. Верхняя и нижняя часть каждого бункера выполнены быстразъемными. В корпусах блоков выполнены отверстия с возможностью соединения через них верхней и нижней частей каждого из бункеров. 6 з.п. ф-лы, 2 ил.

| Установка для приготовления пенобетона | 1989 |

|

SU1745550A1 |

| Бетоносмесительная установка | 1977 |

|

SU704799A1 |

| Узел для приготовления строительных растворов | 1984 |

|

SU1196278A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТВЕРДЕЮЩИХ СМЕСЕЙ | 1994 |

|

RU2079409C1 |

| Приспособление к токарному станку для строгания металлов | 1927 |

|

SU12069A1 |

| US 5171121 A, 15.12.1992 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Механизм заделки бортов автопокрышки к сборочному станку | 1975 |

|

SU593379A2 |

Авторы

Даты

2002-12-27—Публикация

2001-04-26—Подача