Настоящее изобретение относится к области наземного строительства и может быть использовано при возведении стен, полов, перекрытий или крыш зданий.

В настоящее время широко известны каркасы щитов опалубки, рамы которых изготовлены в виде коробчатого (объемного) профиля, среди производителей которых известны Гамма, http://tehnobm.ru/katalog/opalubka-krupnoshchitovaya-gamma-i-gamma-330, DOKA http://www.doka.com/ru/index, Гелиос http://gelios.su/katalogi, Мекос http://mekos.ru/opalubka/stalnaya/ и др. Постепенно широкое применение находят каркасы, рамы которых изготовлены из плоской или профилированной листовой полосы [Пашаль http://www.paschal.de/ru/produkte/wandschalung/logo3.php], «Волна» [http://www.opalubka.ru/page.php?id=73].

Однако общим их недостатком является возможность скрепления только однотипных щитов между собой и с помощью специальных замков, предназначенных для соединения щитов только данного типа опалубки.

В качестве прототипа выбрана известна опалубочная система «Пашаль ЛОГО» [Опалубочные системы. Руководство. http://www.paschal.de/ru/produkte/doc/PASCHAL_Manual_ru.pdf, стр. 104-123, опубл. 01.2012 г.], в которой применяется щит, выполненный на основе каркаса, рама которого изготовлена из высокопрочной полосовой стали толщиной 5 мм, которая дополнительно профилирована. Внутри рамы с образованием секций расположены продольные и поперечные ребра. Щиты опалубочной системы соединены между собой с помощью замковых соединений, выполненных для данного типа опалубки. Для перемещения щитов используют крановый захват, также специально выполненный для данного типа опалубки.

Поэтому прототип, так же как и все другие каркасы, имеет существенный недостаток, заключающийся в низкой функциональности и ограниченной области применения из-за того, что он может быть использован для соединения с каркасами щитов только в своей системе опалубки и с помощью своих узкоспециализированных замковых соединений и не может быть применен для соединения с каркасами щитов других типов опалубок, в том числе и на основе коробчатых профилей. При этом для его перемещения также может быть использован только специализированный крановый захват. Кроме того, подобный каркас имеет низкую ремонтопригодность, поскольку в случае повреждения рамы каркаса, например, вследствие неаккуратного обращения с соединительными замками процесс ремонта довольно длительный, сложный и трудоемкий из-за необходимости демонтажа всего щита.

Задачей настоящего изобретения является создание нового каркаса щита опалубки с достижением следующего технического результата, а именно повышение функциональности при одновременном расширении области его применения за счет возможности его соединения с другим каркасом щита опалубки любого типа.

Поставленная задача решена за счет того, что в известном каркасе щита опалубки, содержащем раму, выполненную с возможностью закрепления на ней палубы, внутри которой с образованием секций расположены продольные и поперечные ребра, согласно настоящему изобретению по меньшей мере в одной секции, примыкающей к раме, образовано по меньшей мере одно дополнительное ребро, расположенное параллельно стенке рамы, при этом расстояние между внешней поверхностью стенки рамы и дальней от нее поверхностью дополнительного ребра установлено в зависимости от параметров замка для соединения с каркасом присоединяемой опалубки другого типа.

Основное техническое решение имеет следующие варианты развития:

- рама выполнена из плоского профиля;

- рама выполнена из профилированного плоского профиля;

- рама выполнена из полого профиля;

- дополнительное ребро выполнено из плоского профиля;

- дополнительное ребро выполнено из профилированного плоского профиля;

- дополнительное ребро выполнено из полого профиля;

- дополнительное ребро выполнено из углового профиля;

- дополнительное ребро выполнено из П-образного профиля;

- между дополнительным ребром и рамой образована по меньшей мере одна опорная стойка;

- в каждом углу рамы имеется литая вставка.

Таким образом, заявляемое изобретение всей совокупностью своих существенных признаков позволяет повысить функциональность и расширить область применения каркаса щита опалубки благодаря наличию дополнительного ребра, расположенного параллельно стенке рамы, причем расстояние между внешней поверхностью рамы и дальней от нее поверхностью дополнительного ребра выбрано в зависимости от параметров заданной системы опалубки. Это позволяет соединять заявляемый каркас не только с каркасами опалубки своего типа с помощью специальных замков в местах, где дополнительное ребро отсутствует, но и с помощью, например, клиновых замков в местах, где дополнительное ребро установлено. Также появляется возможность соединения с каркасами щитов опалубок другого типа с помощью замков опалубок другого типа благодаря установке упомянутого расстояния в зависимости от типа (параметров) опалубки сопрягаемого каркаса. При этом за счет возможности установки дополнительного ребра вдоль любой поверхности рамы и в любой секции внутри рамы появляется возможность соединения каркасов в любом месте, предусмотренном технологией строительства на данном объекте. При этом перемещение каркасов может осуществляться как с помощью специализированных, так и с помощью штатных крановых захватов. Стоит также отметить, что упомянутое расстояние можно устанавливать не только за счет величины зазора между дополнительным ребром и рамой, но и за счет размеров самого дополнительного ребра и стенки рамы. Таким образом, дополнительное ребро служит адаптером при соединении данного каркаса с каркасом щита опалубки любого типа. Причем не имеет значения, из какого профиля (полого, плоского или профилированного) изготовлена рама и дополнительное ребро. Одновременно с этим дополнительное ребро выполняет функцию укрепления и защиты рамы при монтаже опалубки (например, в случае неаккуратного обращения с соединительными замками рабочий может повредить раму каркаса), что позволяет повысить ремонтопригодность каркаса за счет ускорения и упрощения процесса ремонта, т.к. нет необходимости демонтировать весь щит, а ремонт можно выполнить на месте.

При этом специалисту в данной области техники не известно выполнение каждого отличительного признака из других источников и заявляемое изобретение не следует напрямую из уровня техники, поэтому его можно признать новым и обладающим изобретательским уровнем.

Сущность и варианты реализации заявляемого изобретения поясняются чертежами и нижеследующим описанием.

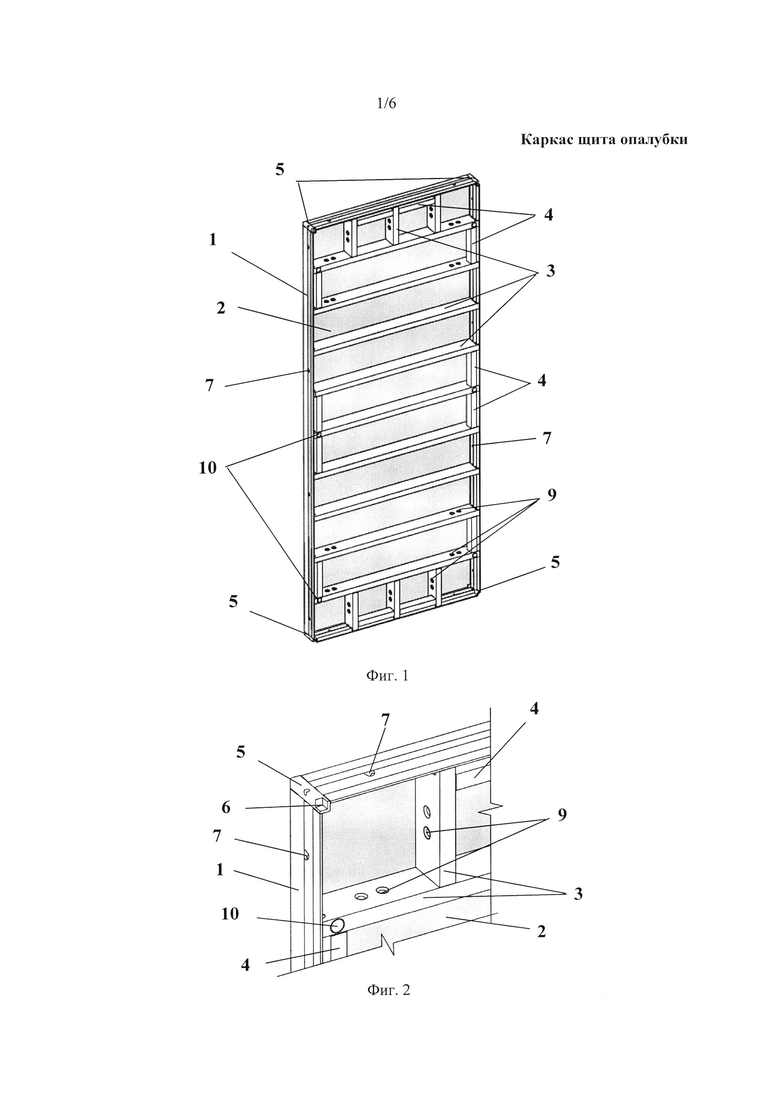

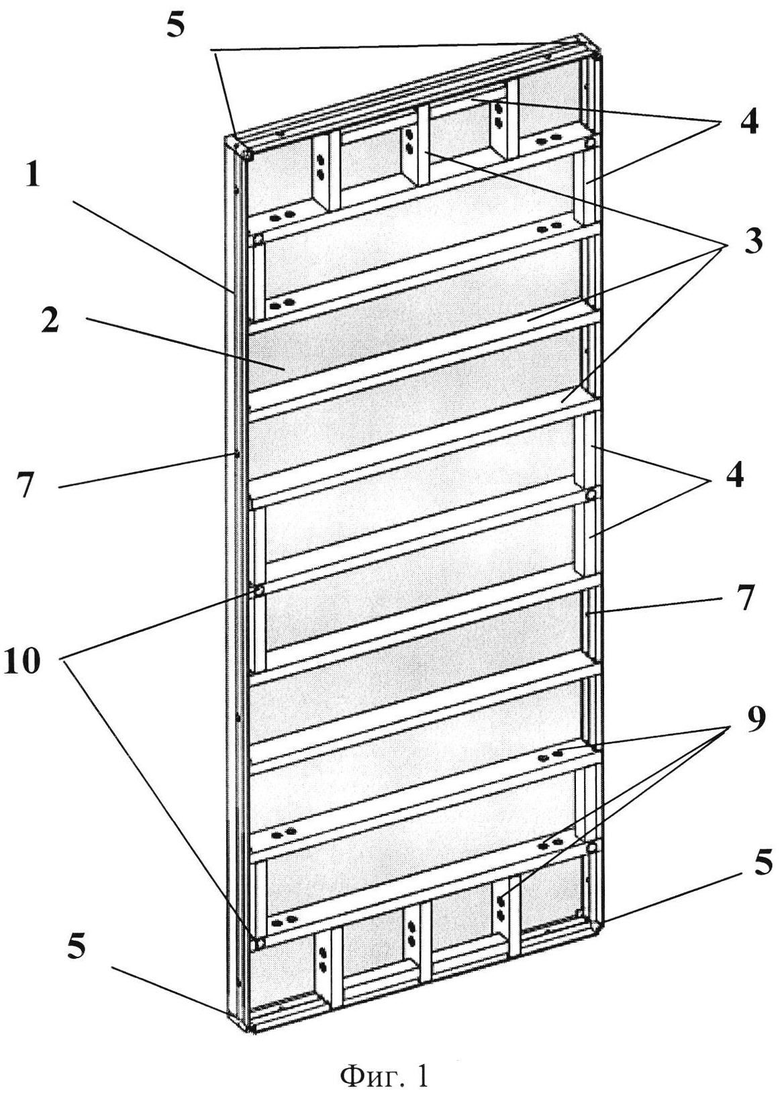

На Фиг. 1 представлен общий вид щита опалубки.

На Фиг. 2 представлен вид угловой литой вставки.

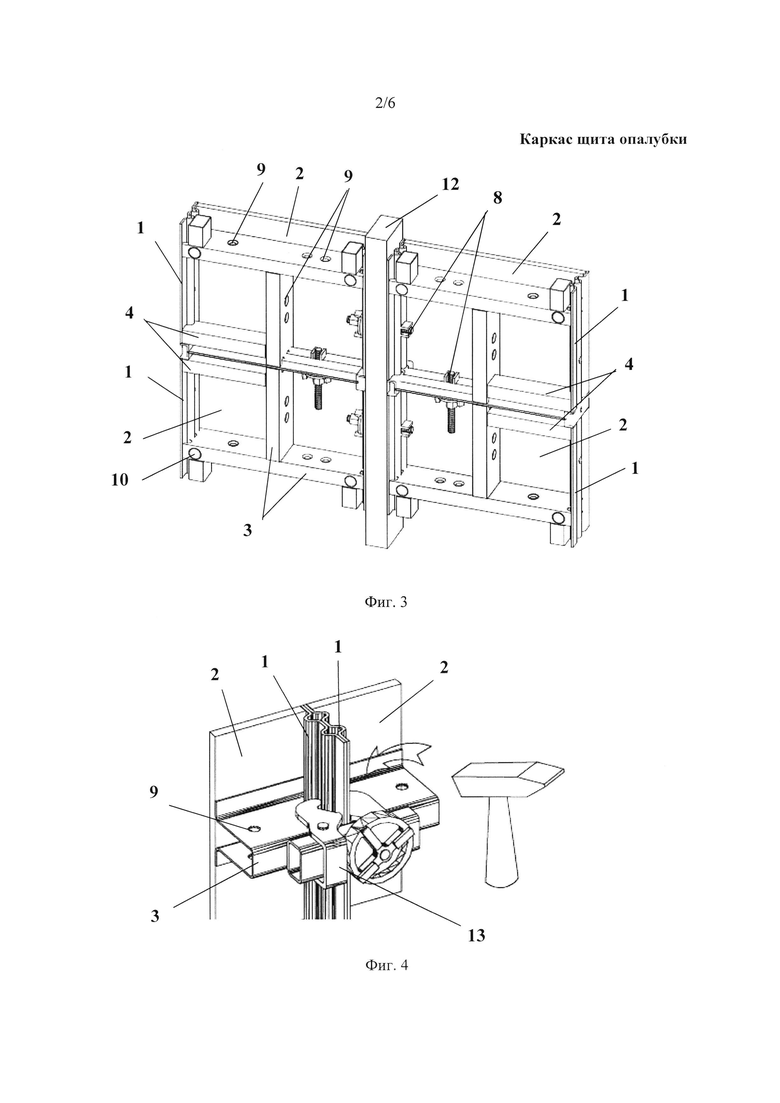

На Фиг. 3-5 представлены варианты соединения реализаций заявляемых каркасов между собой.

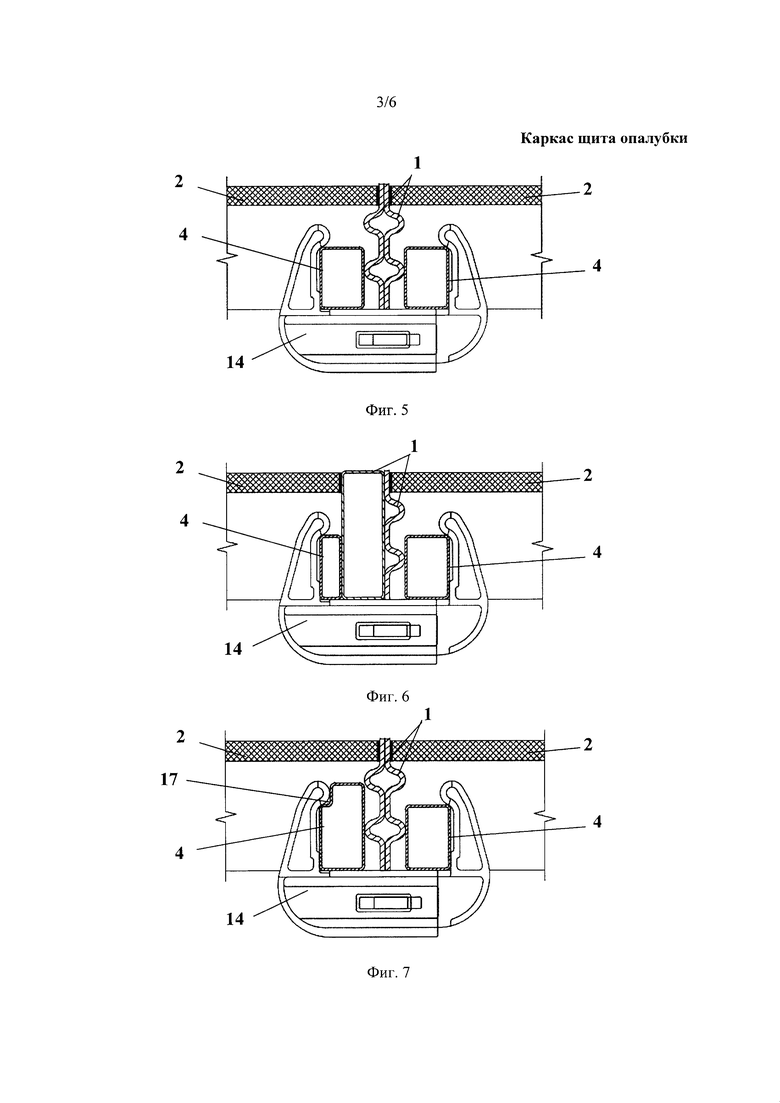

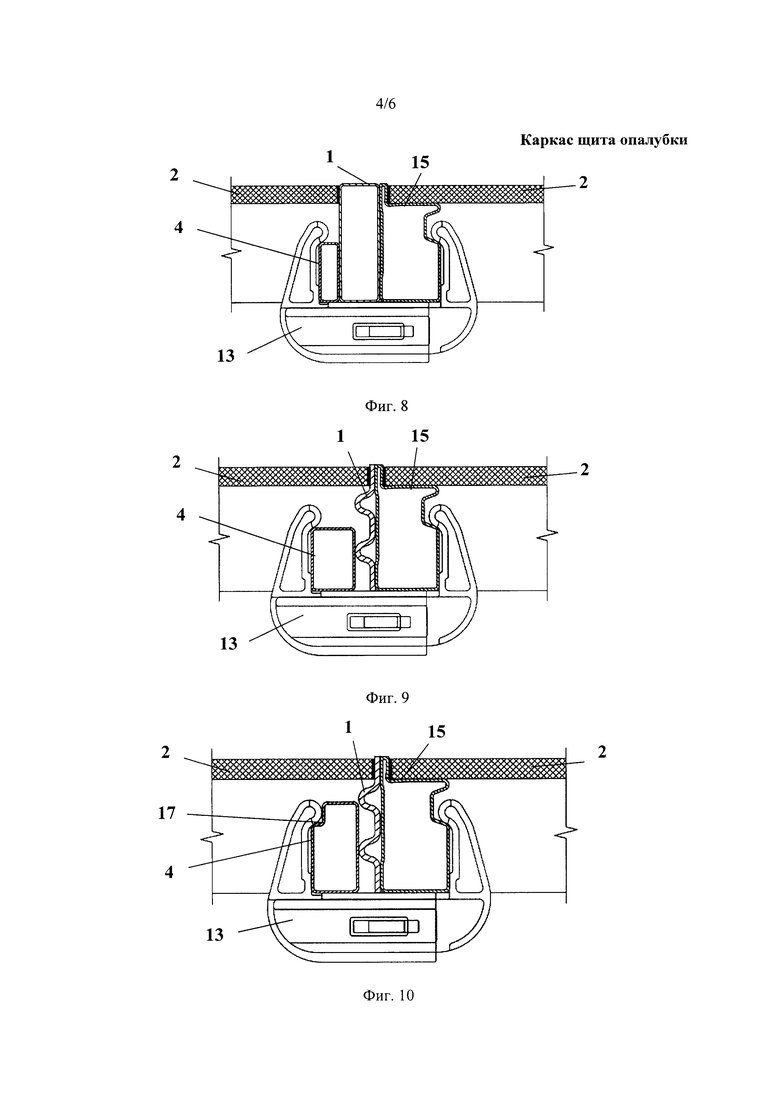

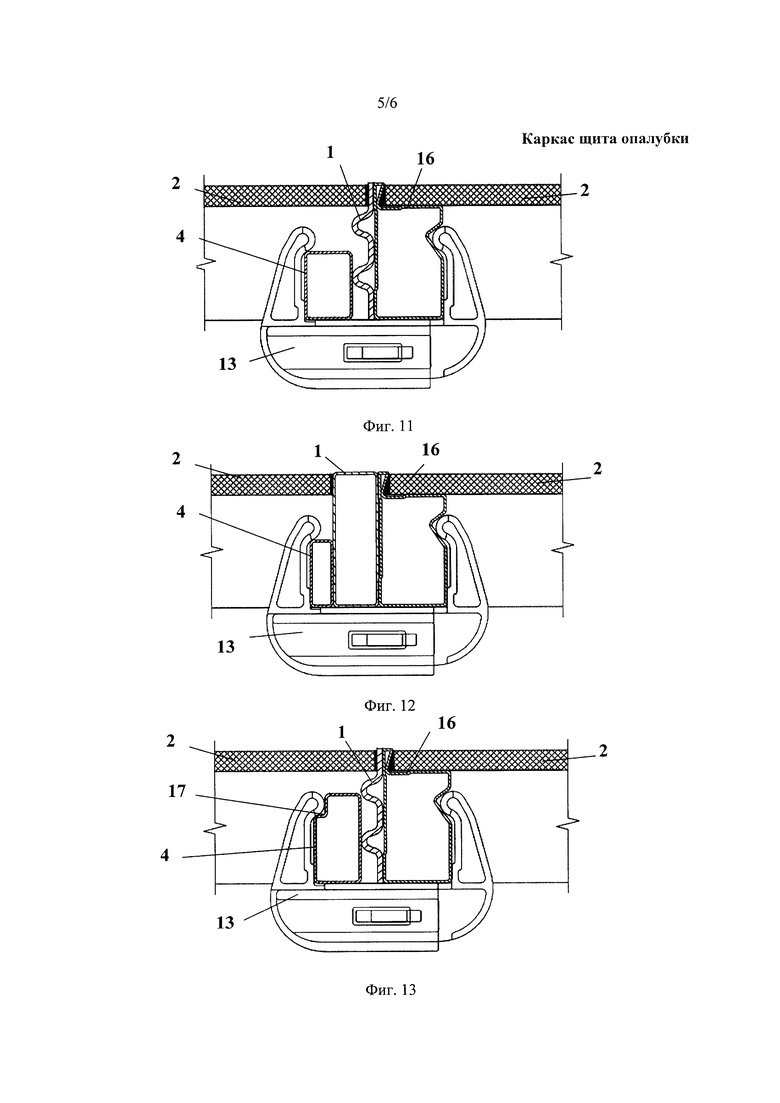

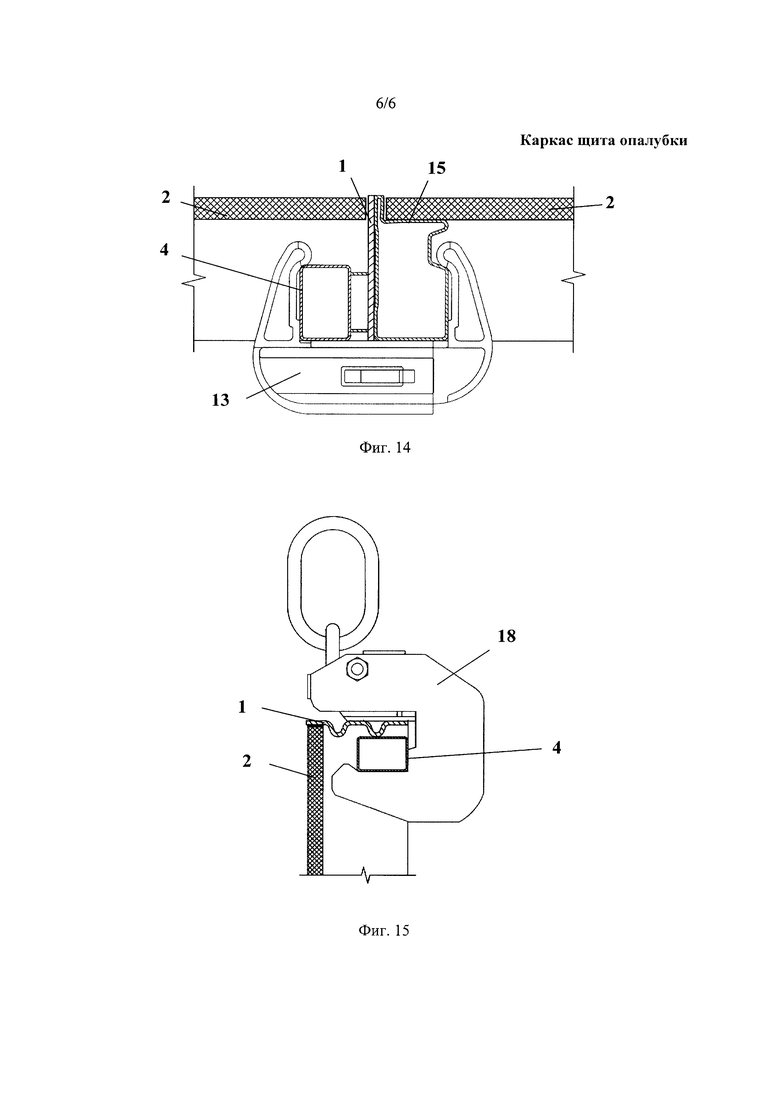

На Фиг. 6-13 представлены варианты соединения реализаций заявляемого каркаса с каркасами других систем опалубки.

На Фиг. 14 представлен вариант исполнения опорных стоек.

На Фиг. 15 представлен возможный вариант применения штатного кранового захвата.

Каркас щита опалубки (Фиг. 1-15) в общем случае содержит раму 1, выполненную с возможностью закрепления на ней палубы 2, в качестве которой может быть использована ламинированная березовая фанера, например, с помощью стальных оцинкованных заклепок (на чертеже не показано). Внутри рамы 1 с образованием секций расположены продольные и поперечные ребра 3. При этом по меньшей мере в одной секции, примыкающей к раме 1, образовано по меньшей мере одно дополнительное ребро 4, расположенное параллельно стенке рамы 1, а расстояние между внешней поверхностью стенки рамы 1 и дальней от нее поверхностью дополнительного ребра 4 установлено в зависимости от параметров заданной системы опалубки.

Рама 1 может быть выполнена из любого известного профиля. Это может быть, например, плоский профиль (Фиг. 14) из специальной стальной холоднокатаной прокатной листовой полосы толщиной 5 мм и шириной 120 мм; этот профиль может быть дополнительно профилирован (Фиг. 1-5, 7, 9-11, 13, 15); полый (коробчатый) профиль (Фиг. 6, 8, 12), изготовленный из листовой полосы.

В каждом углу рамы 1 может быть дополнительно расположена литая вставка 5 (Фиг. 1-2) со специальной выемкой 6, предназначенная для соединения профилей сторон рамы 1 встык, для защиты от ударов, для рихтовки опалубки при помощи монтажного лома (на чертеже не показано).

При этом в раме 1 могут быть образованы отверстия 7, предназначенные для соединения каркасов при помощи винтовых пар 8 (Фиг. 3).

Продольные и поперечные ребра 3, выполняют функцию ребер жесткости и могут быть выполнены, например, из прямоугольной трубы 100 мм на 40 мм. В некоторых ребрах 3 имеются отверстия 9 (Фиг. 1-4), предназначенные для присоединения подкосов (на чертеже не показано), кронштейнов подмостей (на чертеже не показано) и выравнивающих балок (на чертеже не показано). В любом месте любого ребра 3 может быть выполнено сквозное отверстие, в которое вставлена коническая втулка 10, предназначенная для ускорения монтажа стяжек, для возможности установки щитов под углом, для упрощения удаления бетонных пробок.

Дополнительное ребро 4 может быть выполнено из любого известного профиля. Это может быть, например, плоский профиль (на чертеже не показано) из специальной стальной холоднокатаной прокатной листовой полосы толщиной 5 мм; этот профиль может быть дополнительно профилирован (на чертеже не показано); полый (коробчатый) профиль (Фиг. 1-3, 5-15) или угловой профиль (на чертеже не показано) или П-образный профиль (на чертеже не показано), изготовленные, например, из листовой полосы. Между дополнительным ребром 4 и рамой 1 может быть образована по меньшей мере одна опорная стойка 11 (Фиг. 14), предназначенная, например, для усиления конструкции. Дополнительное ребро 4 может быть соединено с ребрами 3 с помощью сварки, а может опираться только на опорные стойки 11, не касаясь ребер 3. При этом в случае угловой секции в ней может быть образовано два взаимно перпендикулярных дополнительных ребра 4.

Расстояние между внешней поверхностью рамы 1 и дальней от нее поверхностью дополнительного ребра 4 установлено в зависимости от параметров заданной системы опалубки. Причем это расстояние должно соответствовать ширине профиля рамы присоединяемого каркаса. Это может быть реализовано за счет изменения толщины стенок рамы 1 и/или толщины дополнительного ребра 4 и/или размера зазора (Фиг. 14) между стенкой рамы 1 и дополнительным ребром 4. Возможны варианты, когда зазор отсутствует и дополнительное ребро 4 опирается непосредственно на стенку рамы 1 (Фиг. 1-3, 5-13, 15). Глубина дополнительного ребра 4 выполнена в зависимости от параметров опалубочной системы и используемого замкового соединения (например, посадочного размера клинового замка).

В местах, где дополнительных ребер 4 нет, каркасы одного типа опалубочной системы могут быть соединены между собой через вставку 12 (деревянный добор), позволяющую получить нужный размер бетонируемой стены, с помощью винтовой пары 8 (Фиг. 3) или путем прямого соединения «профиль на профиль» (Фиг. 4) с помощью, например, эксцентрикового замка 13 или с помощью винтовой пары.

В местах, где дополнительные ребра 4 есть, различные реализации заявляемого каркаса могут быть соединены между собой, например, с помощью винтовой пары или клинового замка 14 (Фиг. 5-7). Также заявляемый каркас может быть соединен с каркасами любых других систем опалубок с помощью штатных и специализированных клиновых замков 14. Например, с рамами 15 каркасов систем опалубок типа «Пери» (Фиг. 8-10, 14) или с рамами 16 каркасов систем опалубок типа «Дока» (Фиг. 11-13). В дополнительных ребрах 4 при этом могут быть образованы выемки 17 (Фиг. 7, 10, 13), предназначенные для захвата замковым соединением.

Кроме того, имеется возможность использования штатного или специализированного кранового захвата 18 (Фиг. 15).

Таким образом, заявляемое изобретение всей совокупностью своих существенных признаков позволяет повысить функциональность при одновременном расширении области его применения за счет возможности его соединения с другим каркасом щита опалубки любого типа и возможности использования кранового захвата любого типа и повышении ремонтопригодности за счет упрощения и ускорения процесса ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ОПАЛУБКИ И СПОСОБ ЕГО МОНТАЖА | 2017 |

|

RU2671872C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НЕСУЩИХ КОНСТРУКЦИЙ И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2163962C2 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2001 |

|

RU2176302C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СТЕН МОНОЛИТНОГО ЗДАНИЯ | 2020 |

|

RU2737387C1 |

| КРАЕВОЙ ПРОФИЛЬ ОПАЛУБОЧНЫХ ЩИТОВ И ЗАМОК ЩИТОВОЙ ОПАЛУБКИ | 1999 |

|

RU2153564C1 |

| ОПАЛУБКА (ВАРИАНТЫ) | 1994 |

|

RU2122087C1 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2004 |

|

RU2258121C1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

| Несъемная опалубка | 2023 |

|

RU2813287C1 |

Настоящее изобретение относится к области наземного строительства и может быть использовано при возведении стен, полов, перекрытий или крыш зданий. Каркас щита опалубки, содержащий раму, выполненную с возможностью закрепления на ней палубы, внутри которой с образованием секций расположены продольные и поперечные ребра. При этом по меньшей мере в одной секции, примыкающей к раме, образовано по меньшей мере одно дополнительное ребро, расположенное параллельно стенке рамы, при этом расстояние между внешней поверхностью стенки рамы и дальней от нее поверхностью дополнительного ребра установлено в зависимости от параметров замка для соединения с каркасом присоединяемой опалубки другого типа. Технический результат: повышение функциональности при одновременном расширении области применения каркаса щита опалубки за счет возможности его соединения с другим каркасом щита опалубки любого типа. 10 з.п. ф-лы, 15 ил.

1. Каркас щита опалубки, содержащий раму, выполненную с возможностью закрепления на ней палубы, внутри которой с образованием секций расположены продольные и поперечные ребра, отличающийся тем, что по меньшей мере в одной секции, примыкающей к раме, образовано по меньшей мере одно дополнительное ребро, расположенное параллельно стенке рамы, при этом расстояние между внешней поверхностью стенки рамы и дальней от нее поверхностью дополнительного ребра установлено в зависимости от параметров замка для соединения с каркасом присоединяемой опалубки другого типа.

2. Каркас щита опалубки по п. 1, отличающийся тем, что рама выполнена из плоского профиля.

3. Каркас щита опалубки по п. 1, отличающийся тем, что рама выполнена из профилированного плоского профиля.

4. Каркас щита опалубки по п. 1, отличающийся тем, что рама выполнена из полого профиля.

5. Каркас щита опалубки по п. 1, отличающийся тем, что дополнительное ребро выполнено из плоского профиля.

6. Каркас щита опалубки по п. 1, отличающийся тем, что дополнительное ребро выполнено из профилированного плоского профиля.

7. Каркас щита опалубки по п. 1, отличающийся тем, что дополнительное ребро выполнено из полого профиля.

8. Каркас щита опалубки по п. 1, отличающийся тем, что дополнительное ребро выполнено из углового профиля.

9. Каркас щита опалубки по п. 1, отличающийся тем, что дополнительное ребро выполнено из П-образного профиля.

10. Каркас щита опалубки по п. 1, отличающийся тем, что между дополнительным ребром и рамой образована по меньшей мере одна опорная стойка.

11. Каркас щита опалубки по п. 1, отличающийся тем, что в каждом углу рамы имеется литая вставка.

| Опалубка для бетонирования монолитных железобетонных сооружений | 1990 |

|

SU1701862A1 |

| Опалубка | 1983 |

|

SU1122801A1 |

| US 3899155 A1, 12.08.1975 | |||

| Способ получения полиуретанов | 1970 |

|

SU369129A1 |

| Способ изготовления растрированного светочувствительного материала | 1959 |

|

SU122678A1 |

| Устройство для распределения паровым дутьем угля в паровозном стокере | 1938 |

|

SU55823A1 |

| Способ лечения бактериальных инфекций | 1946 |

|

SU67608A1 |

| ОПАЛУБОЧНЫЙ ЩИТ | 1991 |

|

RU2016991C1 |

Авторы

Даты

2016-09-20—Публикация

2015-08-06—Подача