Изобретение относится к компрессоростроению, предназначено для предупреждения обслуживающего персонала о высокой степени износа деталей компрессора и защиты компрессора от аварийных режимов, возникающих при механических повреждениях.

Известно, что по мере изнашивания механизмов или при возникновении механических повреждений, изменяется спектр вибраций, возникающих при взаимодействии деталей в процессе работы. Параметры возбуждаемых при этом упругих волн, в частности, такая их характеристика, как ускорение вибрации, могут быть использованы в качестве источника информации о состоянии узлов механизма.

Известны системы диагностики компрессора, в которых определяют характеристики вибрации узлов компрессора с помощью вибродатчиков, выходные сигналы от вибродатчиков в последующем преобразуют в цифровую форму, анализируют соответствующим образом в анализирующем устройстве и, по результатам анализа, формируют информацию, характеризующую состояние узлов компрессора, которую передают на индикаторное устройство [1].

Недостатком известных систем является то, что для определения точного места и характера механических неисправностей в поршневом компрессоре требуется использование большого количества датчиков, которые должны быть размещены практически на каждом контролируемом узле или в максимальной близости от него, что технологически, в ряде случаев, не выполнимо. Поэтому на практике, при использовании известных систем защиты компрессора от механических неисправностей, приходится уменьшать число датчиков и, соответственно, число контролируемых узлов, а это, как правило, приводит к снижению надежности системы защиты. Кроме того, известные системы не обеспечивают получение информации, необходимой и достаточной для текущей диагностики основных узлов компрессора и выработки рекомендаций по проведению необходимых регламентных работ.

Технический результат, достигаемый при использовании изобретения, заключается в том, что при контроле состояния основных узлов компрессора с помощью минимального числа датчиков вибрации обеспечивается получение полной информации о характере и месте возникновения неисправностей в поршневом компрессоре и своевременное предупреждение о высокой степени износа деталей, что повышает надежность защиты компрессора от аварийных режимов, приводящих к механическим поломкам.

Указанный технический результат достигается за счет того, что в системе защиты поршневого компрессора от механических неисправностей, состоящей из датчиков ускорения вибрации, преобразователей сигналов ускорения вибрации, процессорного блока, индикаторного блока и блока управления приводом компрессора, в отличие от известных систем, содержится четыре датчика ускорения вибрации, первый из которых закреплен на средней части внешней боковой поверхности цилиндра сжатия низкого давления, второй датчик закреплен на средней части внешней боковой поверхности цилиндра сжатия высокого давления, третий датчик закреплен на внешней поверхности рамы компрессора вблизи левого крейцкопфа и четвертый датчик закреплен на внешней поверхности рамы компрессора вблизи правого крейцкопфа, причем выходы датчиков ускорения вибраций через соответствующие преобразователи сигнала ускорения вибрации соединены с входами данных процессорного блока, а выходы данных процессорного блока соединены с входами данных индикаторного блока и блока управления приводом компрессора, процессорный блок выполнен определяющим для каждого из датчиков, значение коэффициента уровня вибросигнала, равного отношению текущего значения амплитуды выходного сигнала датчика ускорения вибрации к определенному при заведомо нормальном режиме работы компрессора значению амплитуды выходного сигнала соответствующего датчика, кроме того, процессорный блок выполнен обеспечивающим формирование заранее определенного, для каждого из датчиков, предупредительного сигнала при нахождении значения коэффициента уровня вибросигнала, определенного для соответствующего датчика, в первой заранее заданной для соответствующего датчика области значений и формирование аварийного сигнала при нахождении значения коэффициента уровня вибросигнала, определенного, по крайней мере, для одного из датчиков во второй заранее заданной для соответствующего датчика, области значений, с обеспечением передачи предупредительного сигнала с выхода данных процессорного блока на вход данных индикаторного блока, и аварийного сигнала с выхода данных процессорного блока на вход данных блока управления приводом компрессора, индикаторный блок выполнен обеспечивающим формирование сигнала оповещения о возможной неисправности, соответствующего предупредительному сигналу, сформированному процессорным блоком, а блок управления приводом компрессора выполнен обеспечивающим остановку привода компрессора при формировании процессорным блоком аварийного сигнала.

При этом, для первого датчика, формирующего информацию о состоянии цилиндра сжатия первой ступени, и для второго датчика, формирующего информацию о состоянии цилиндра сжатия второй ступени, первая заранее заданная область значений коэффициентов уровня вибросигналов находится в диапазонах от 0 до 0,5 и от 1,5 до 2,0, а вторая заранее заданная область значений коэффициентов уровня вибросигналов находится в диапазоне от 2,0 и выше.

Для третьего датчика, формирующего информацию о состоянии левого крейцкопфа, и для четвертого датчика, формирующего информацию о состоянии правого крейцкопфа, первая заранее заданная область значений коэффициентов уровня вибросигналов находится в диапазоне от 1,5 до 2,0, а вторая заранее заданная область значений коэффициентов уровня вибросигналов находится в диапазоне от 2,0 и выше.

Процессорный блок выполнен формирующим предупредительный сигнал, соответствующий неисправному состоянию цилиндровой группы при одновременном нахождении значений коэффициентов уровней вибросигналов первого и второго датчиков в диапазоне от 1,4 до 1,6 и формирующим аварийный сигнал при превышении коэффициентами уровней вибросигналов первого и второго датчиков значения 1,6.

Процессорный блок выполнен формирующим предупредительный сигнал, соответствующий неисправному состоянию сальника первой ступени при одновременном нахождении значений коэффициентов уровней вибросигналов первого и третьего датчиков в диапазоне от 1,4 до 1,6 и формирующим аварийный сигнал при превышении коэффициентами уровней вибросигналов первого и третьего датчиков значения 1,6.

Процессорный блок выполнен формирующим предупредительный сигнал, соответствующий неисправному состоянию сальника второй ступени при одновременном нахождении значений коэффициентов уровней вибросигналов второго и четвертого датчиков в диапазоне от 1,4 до 1,6 и формирующим аварийный сигнал при превышении коэффициентами уровней вибросигналов второго и четвертого датчиков значения 1,6.

Процессорный блок выполнен формирующим предупредительный сигнал, соответствующий неисправному состоянию двигателя, коленчатого вала, масляного насоса и подшипников при одновременном нахождении значений коэффициентов уровней вибросигналов третьего и четвертого датчиков в диапазоне от 1,35 до 1,5 и формирующим аварийный сигнал при превышении коэффициентами уровней вибросигналов третьего и четвертого датчиков значения 1,6.

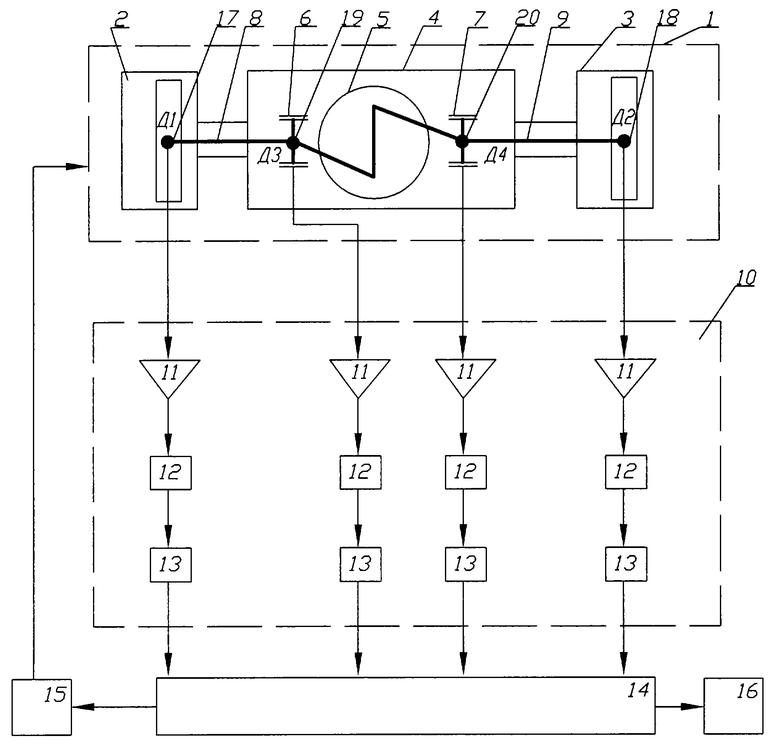

Сущность предложенного технического решения поясняется чертежом, на котором представлена структурная схема системы и размещение вибродатчиков на компрессоре.

Поршневой компрессор 1 состоит из цилиндра 2 сжатия первой ступени (низкого давления), цилиндра 3 сжатия второй ступени (высокого давления), рамы 4, на которой размещены электродвигатель 5, левый крейцкопф 6 и правый крейцкопф 7. Между левым крейцкопфом 6 и цилиндром 2 расположен сальник 8 первой ступени, а между правым крейцкопфом 7 и цилиндром 3 - сальник 9 второй ступени. На наружной боковой поверхности цилиндра сжатия 2, в средней части, то есть на уровне осевой линии цилиндра, жестко закреплен первый датчик 17 вибрации, а на наружной боковой поверхности цилиндра сжатия 3, в средней части, закреплен второй датчик 18 вибрации. На раме 4 компрессора 1 вблизи левого крейцкопфа 6 закреплен третий датчик 19 вибрации, а вблизи правого крейцкопфа 7 закреплен четвертый датчик 20 вибрации. Чувствительные элементы датчиков 17-20, состоящие из блоков пьезоэлементов, ориентированы в поперечном направлении относительно оси компрессора 1. Выходы датчиков 17÷20 соединены с входами преобразователя сигналов виброускорения 10, состоящего из четырех цепей преобразования - по числу датчиков (17÷20). Каждая цепь преобразователя представляет собой последовательно соединенные усилитель 11, высокочастотный фильтр 12 и пиковый детектор 13. Выходы преобразователя сигналов виброускорения 10 подключены ко входам процессорного блока 14, совмещенного с системой автоматики компрессора 1, а выходы данных процессорного блока подсоединены к сигнальному блоку защиты 15 и индикаторному устройству 16.

Работает система защиты поршневого компрессора от механических неисправностей следующим образом.

Сила, действующая на датчики 17÷20 при вибрации любого из объектов контроля, на которых закреплены датчики, воздействует на пьезоэлементы датчиков, в результате чего, на выходе соответствующего датчика формируется напряжение, пропорциональное значению виброускорения объекта.

Сигналы от датчиков 17, 18, 19, 20 поступают на преобразователь 10 сигналов виброускорения, в котором усилитель 11 преобразует каждый поступивший сигнал в напряжение, пропорциональное виброускорению. Высокочастотный фильтр 12 отсекает низкочастотную составляющую сигнала виброускорения, а детектор 13 выделяет пиковое значение текущего сигнала (Е1 или Е2 или Е3 или Е4), пропорциональное виброускорению от каждого датчика 17-20. Выходные сигналы детекторов периодически, не реже одного раза в 100 мс, поступают на процессорный блок 14, проводящий анализ сигналов. В соответствующую область памяти, к которой обращается процессорный блок 14, заранее, индивидуально для каждого датчика, введены значения уровней сигналов виброускорения при нормально работающем компрессоре в абсолютных величинах Е01, Е02, Е03, Е04, необходимые для определения коэффициентов уровня вибросигналов К1, К2, К3, К4, как отношения текущих значений уровней сигналов виброускорения Е1, Е2, Е3, Е4 к заранее заданным значениям Е01, Е02, Е03, Е04 для каждого датчика, то есть:

К1=Е1/Е01;

К2=Е2/Е02;

К3=Е3/Е03;

К4=Е4/Е04.

Далее, вычисленные значения коэффициентов уровня вибросигналов К1, К2, К3, К4 сравниваются с крайними значениями двух заранее заданных областей допустимых значений, определенных для каждого датчика 17-20. При этом для первого датчика 17, который контролирует состояние цилиндра 2 сжатия первой ступени и для второго датчика, контролирующего состояние цилиндра 3 сжатия второй ступени, первая заданная область допустимых значений для К1 и К2 находится в диапазонах от 0 до 0,5 и от 1,5 до 2,0, а вторая заданная область допустимых значений находится в диапазоне от 2,0 и выше. Для третьего и четвертого датчиков (19, 20), контролирующих состояние, соответственно, левого и правого крейцкопфов 6 и 7, первая заранее заданная область допустимых значений для К3 и К4 находится в диапазоне от 1,5 до 2,0, а вторая область допустимых значений находится в диапазоне от 2,0 и выше. При нахождении любого из коэффициентов уровня вибросигналов К1, К2, К3, К4 за пределами первой области допустимых значений, а это происходит при возникновении неисправности в каком-либо узле компрессора во время его работы, процессорный блок 14 передает сигнал к сигнальному блоку защиты 15, который выдает предупредительные прерывистые звуковой и световой сигналы для привлечения внимания оператора, и к индикаторному устройству 16, на экране которого появляется предупредительная текстовая информация о месте неисправности, например: "Предупреждение. Цилиндр первой ступени", "Предупреждение. Цилиндр второй ступени", "Предупреждение. Левый крейцкопф", "Предупреждение. Правый крейцкопф". При нахождении любого из коэффициентов К1, К2, К3, К4 за пределами второй заданной области допустимых значений по сигналу из процессорного блока 14 блок защиты 15, помимо звукового и светового сигналов для оператора, выдает сигнал на аварийное отключение электродвигателя 5 компрессора, а на экране индикаторного устройства 16 появляется текстовая информация об аварийном состоянии узла, например: "Авария цилиндра первой ступени", "Авария цилиндра второй ступени", "Авария левого крейцкопфа", "Авария правого крейцкопфа". Таким образом осуществляется защита от механических неисправностей основных узлов компрессора, состояние которых непосредственно контролируется датчиками ускорения вибрации.

Состояние других узлов компрессора, на которые не могут быть установлены датчики ускорения вибрации, контролируется с помощью сигналов, поступающих от парно сгруппированных датчиков: 17 и 18; 17 и 19; 18 и 20 и 19 и 20. При этом, сигналы от датчиков 17 и 18 совместно формируют информацию о состоянии цилиндровой группы, сигналы от датчиков 17 и 19 совместно формируют информацию о состоянии сальника первой ступени, сигналы от датчиков 18 и 20 совместно формируют информацию о состоянии сальника второй ступени и сигналы от датчиков 19 и 20 совместно формируют информацию о возможных неисправностях в двигателе, коленчатом вале, масляном насосе и подшипниках, то есть узлах, расположенных в районе вала компрессора. В этом случае неисправный узел определяется по отношению амплитуд сигналов соответствующих датчиков, соответствующему месту расположения неисправного узла.

Так например, при поступлении одинаковых по значению сигналов от датчиков 17 и 19, коэффициенты К1 и К3 будут равны и, следовательно, место источника повышенной вибрации находится в средней точке между местом расположения датчика 17 и местом расположения датчика 19, в которой расположен сальник первой ступени, неисправность которого приводит к повышению уровня сигналов виброускорения. Аналогичным образом определяются неисправности в сальнике второй ступени, который расположен между датчиками 18 и 20, в двигателе, коленчатом вале, масляном насосе и подшипниках, расположенных между датчиками 19 и 20 и в цилиндровой группе, состояние которой контролируется датчиками 17 и 18. При этом значения коэффициентов уровня вибросигналов К1=К2, К1=К3; К2=К4 и К3=К4 также определены двумя заранее заданными допустимыми областями значений. Так, для парных сигналов от датчиков 17 и 18, которые совместно формируют информацию о состоянии цилиндровой группы (2, 3), от датчиков 17 и 19, совместно формирующих информацию о состоянии сальника первой ступени 8, от датчиков 18 и 20, совместно формирующих информацию о состоянии сальника второй ступени 9, первая заданная область допустимых значений коэффициентов уровней вибросигналов находится в диапазоне от 1,4 до 1,6, а вторая заданная область допустимых значений находится в диапазоне от 1,6 и выше, а для парных сигналов от датчиков 19 и 20, совместно формирующих информацию о возможных неисправностях в двигателе 5, коленчатом вале, масляном насосе и подшипниках, первая заданная область допустимых значений коэффициентов уровней вибросигналов находится в диапазоне от 1,35 до 1,5, а вторая заданная область значений находится в диапазоне от 1,5 и выше. Сравнение коэффициентов К1= К2, К1=К3, К2=К4 и К3=К4 в заданных областях допустимых значений происходит аналогично выше описанному алгоритму, а предупредительная текстовая информация на экране индикаторного устройства будет сообщать о следующих местах неисправностей: "Предупреждение. Цилиндровая группа", "Предупреждение. Сальник первой ступени", "Предупреждение. Сальник второй ступени", "Предупреждение. Вал компрессора". При аварийной ситуации одновременно с отключением двигателя компрессора на экране индикаторного блока 16 появится соответствующая информация: "Авария в цилиндровой группе", "Авария сальника первой ступени", "Авария сальника второй ступени", "Авария вала компрессора". Таким образом, используя информацию от 4-х датчиков ускорении вибрации, расположенных в определенных местах на компрессоре и, обработав полученную информацию, предлагаемая система обеспечивает предупреждение о механических неисправностях в основных узлах компрессора, возникших во время его работы, и защиту от аварийных ситуаций при следующих повреждениях:

- разрушении поршня в цилиндрах сжатия;

- обрыве штока, шатуна, шатунных болтов;

- самопроизвольном откручивании корончатой гайки на штоке поршня;

- попадании посторонних твердых предметов в полость цилиндра;

- ослаблении клапанной крышки;

- поломке клапана;

- неисправностях в шестеренном насосе;

- задире крейцкопфа;

- задире гильзы цилиндра;

- разрушении или разболтанности подшипника вала компрессора;

- других неисправностях, вызывающих повышенную вибрацию компрессора.

Источник информации

1. Обзорная информация "Компрессорное машиностроение", серия ХМ-5, "Техническая диагностика поршневых компрессорных машин", стр.13-16, 18-22; ЦИНТИХИМНЕФТЕМАШ, Москва, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

| СПОСОБ ОЦЕНКИ НЕРАВНОМЕРНОСТИ РАБОТЫ ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2053491C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ДЕТОНАЦИИ В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214586C1 |

| УСТРОЙСТВО ОПОВЕЩЕНИЯ УЧАСТНИКОВ ДОРОЖНОГО ДВИЖЕНИЯ НА ЖЕЛЕЗНОДОРОЖНЫХ ПЕРЕЕЗДАХ О ПРИБЛИЖЕНИИ ПОЕЗДА | 2004 |

|

RU2271296C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНЫХ АГРЕГАТОВ | 2014 |

|

RU2547947C1 |

| СИСТЕМА ЭЛЕКТРООБОРУДОВАНИЯ ГУСЕНИЧНОЙ МАШИНЫ | 2014 |

|

RU2550876C1 |

| Система для диагностики неисправностей оборудования электростанций | 2023 |

|

RU2815985C1 |

| ИЗМЕРИТЕЛЬ ВИБРАЦИЙ ДЛЯ ЭКСТРЕМАЛЬНЫХ УСЛОВИЙ ЭКСПЛУАТАЦИИ | 2010 |

|

RU2456555C2 |

Система защиты поршневого компрессора от механических неисправностей используется в области компрессоростроения для защиты компрессоров от аварийных режимов. Система содержит четыре датчика ускорения вибрации. Первый датчик закреплен на средней части внешней боковой поверхности цилиндра сжатия низкого давления компрессора. Второй датчик закреплен на средней части внешней боковой поверхности цилиндра сжатия высокого давления компрессора. Третий датчик закреплен на внешней поверхности рамы компрессора вблизи левого крейцкопфа. Четвертый датчик закреплен на внешней поверхности рамы компрессора вблизи правого крейцкопфа. Выходы датчиков ускорения вибрации через соответствующие преобразователи сигналов ускорения вибрации соединены с входами данных процессорного блока. Выходы данных процессорного блока соединены с входами данных индикаторного блока и блока управления приводом компрессора. Обеспечивается повышение надежности защиты компрессора от аварийных режимов. 7 з.п. ф-лы, 1 ил.

| Обзорная информация "Компрессорное машиностроение", серия ХМ - 5 | |||

| Техническая диагностика поршневых компрессорных машин | |||

| ЦИНТИХИМНЕФТЕМАШ, - М., 1980, с.с | |||

| Насос | 1917 |

|

SU13A1 |

| СИСТЕМА ЗАЩИТЫ КОМПРЕССОРОВ | 1996 |

|

RU2151327C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ВОЗДУХА ИЗ КОМПРЕССОРА | 1985 |

|

RU1332958C |

| СПОСОБ РЕГУЛИРОВАНИЯ КОМПРЕССОРНОЙ СТАНЦИИ (ВАРИАНТЫ), СПОСОБ РЕГУЛИРОВАНИЯ ОСНОВНОГО ПАРАМЕТРА ГАЗА КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ КОМПРЕССОРНОЙ СТАНЦИИ (ВАРИАНТЫ) | 1993 |

|

RU2084704C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМНОЙ ПРОИЗВОДИТЕЛЬНОСТИ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 0 |

|

SU294023A1 |

| Способ автоматического поддержания давления в обьединенном выходном канале группы компрессоров | 1973 |

|

SU504010A1 |

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

2003-06-20—Публикация

2001-10-24—Подача