Изобретение относится к каталитической композиции, пригодной для реакции получения углеводородов посредством так называемого синтеза Фишера-Тропша; изобретение также относится к каталитическому способу получения углеводородов, для которого она используется.

Более конкретно, данное изобретение относится к новой каталитической композиции для получения углеводородов посредством синтеза Фишера-Тропша, содержащей кобальт , промотированный танталом, причем данную композицию получают взаимодействием производных вышеуказанных элементов в присутствии подходящего носителя, как описано более детально ниже.

Выбор кобальта в качестве основной составляющей активной фазы обусловлен тем фактом, что он способствует образованию насыщенных линейных углеводородов с высокой молекулярной массой, минимизируя образование окисленных и олефиновых соединений, в противоположность хорошо известным каталитическим системам на основе железа.

Известная литература цитирует многочисленные примеры катализаторов на основе кобальта, применяемых для синтеза парафиновых продуктов с различными распределениями.

С первых работ Фишера в 1932 году (Н.Н.Storch, N.Golumbic, R.B.Anderson, "The Fischer-Tropsch and Related Synthesis", John Wiley and son. Inc., New York, 1951) - которые описали разработку системы Co/ThО2/MgO, нанесенной на кизельгур, - до настоящего времени патентованными системами на основе кобальта являются по существу следующие: Cо/Mg/ThО2 на кизельгуре в качестве носителя (1954, Reinpruessen A.G.), Co/MgO на бентоните в качестве носителя (1958, M.W.Kellog), Co/Th/Mg (1959, Rurchemie), Co/Th на силикагеле в качестве носителя (1960, Esso Res. and Eng.), Co/Mg/Zr/кизельгур (1968, SU-A-660324, Zeliinskii INST. ), Co/Ru/кизельгур (1976, US-A-4 008 671 GULF), Co/Zr/SiO2 (1980, GB-A-2 073 237, Shell), Co/Ru на титане в качестве носителя (1988, US-A-4 738 948 Exxon), Co/Re/REO,K на оксиде алюминия в качестве носителя (1988, ЕР-А-313 375, Statoil), Co/Mo,W/K,Na/SiO2 (1991, GB-A-2 258 414, IFP), Co/Ru/Cu/K,Sr/SiO2 (1993, ЕР-А-581619, IFP).

Действие промоторов на систему на основе кобальта из того, что описано в литературе, является многочисленным; однако, оно может быть подразделено на различные группы относительно функции промотора (В.Jager, R.Espinoza in Catalysis Today 23, 1995, 21-22).

Например, промоторы, такие как К, Na, Mg, Sr, Сu, Мо, W и металлы группы VIII, по существу увеличивают активность. Ru, Zr, оксиды редкоземельных элементов (REO), Ti увеличивают селективность по углеводородам с высокой молекулярной массой. Ru, REO, Re, Hf, Се, U, Th способствуют регенерируемости катализатора.

Среди различных промоторов рутений, один или вместе с другими элементами, определенно является наиболее широко применяемым.

Недавнее развитие каталитических систем для синтеза углеводородов привело к идентификации различных промоторов, пригодных для связывания с кобальтом для увеличения как активности этих систем с точки зрения превращения реагентов, так также и селективности по линейным углеводородам с высокой молекулярной массой. Это развитие имело место в основном в последние двадцать лет. Увеличение цен на сырую нефть в 70-х годах дало стимул для исследования других путей получения жидкого топлива и химикалиев, среди которых находится возможность превращения синтез-газов в углеводородные продукты с высокой молекулярной массой посредством синтеза Фишера-Тропша.

Что касается синтеза Фишера-Тропша, он может относиться к способу гидрирования оксида углерода с образованием высших углеводородов и окисленных молекул с преимущественно линейной цепью. Реакция протекает в присутствии смеси водорода и оксида углерода с диоксидом углерода или без него (так называемый синтез-газ) при температурах ниже 350oС и при давлениях между 1 и 100 атм.

Широкий диапазон катализаторов и их модификаций, описанных в уровне техники, и широкий диапазон рабочих условий для реакции восстановления оксида углерода водородом позволяет значительную гибкость в селективности продуктов, в диапазоне от метана до тяжелых восков со спиртами и олефинами в качестве побочных продуктов. Распределение продуктов может быть объяснено известным механизмом роста, полученным кинетикой полимеризации и обработанным Anderson, Shuetz и Flory (P.Biloen, W.M.H.Sachtler, Advance in Catalysis, v. 30, pages 169-171, Academic Press, New York, 1981; R.B. Anderson, Catalysis, v. IV, P.H. Emmett ed., Reinhold, New York, 1956). В соответствии с этой моделью попытка ограничить диапазон продуктов для максимизирования, например С5-С11-фракции (бензиновый интервал), приводит к селективностям по метану и С2-С4-фракции более чем 40%. Кроме того, полученные продукты являются по существу парафинами с линейной цепью и олефинами с низким октановым числом. Единственной возможностью отклонения от природы, налагаемой кинетикой полимеризации Фишера-Тропша, является обнаружение каталитических систем, которые не придерживаются этого механизма кинетики. Типичными примерами являются системы, разработанные Mobil, которые по существу соединяют свойства катализаторов Фишера-Тропша с селективностью формы цеолитов (US-A-4157338).

Возможность максимизации селективности по тяжелым жидкостям и воскам (по существу парафиновых и без серы) предоставляет, с другой стороны, многочисленные преимущества. В частности, возможно минимизировать селективность по метану и газовой фракции. Последующая обработка (например, гидрокрекинг, гидроизомеризация) этой жидко-твердой фракции парафиновой природы дает высококачественные средние дистилляты, если сравнивать со средними дистиллятами, полученными из нефти (Ball J., Gas. Matters, April 27 1989, pages 1-8). В этом контексте типичное свойство катализаторов на основе кобальта, чтобы быть высокоселективными в производстве высших парафинов, является определенно выгодным. Кроме того, применение катализаторов с пониженной активностью конверсии водяного газа, таких как катализаторы на основе кобальта, подразумевает низкую селективность по СO2, в противоположность применению традиционного катализатора на основе железа.

Что касается производительности катализаторов на основе кобальта, определяемой как вес С2+-углеводородов/вес катализатора/время, из того, что описано в литературе, она, по-видимому, очень сильно меняется и зависит непосредственно от рабочей температуры. Однако увеличение рабочей температуры не является обоснованным путем увеличения производительности для жидких и твердых углеводородов высокого качества, так как это может вызывать последовательное увеличение селективности по метану и легким газам. С экономической точки зрения очень важно, напротив, максимизировать эту производительность и в то же самое время минимизировать селективность по метану. Другими словами, важно максимизировать получение жидких и твердых углеводородов высокого качества (С9+, С22+).

В соответствии с этой важной целью необходимо, чтобы катализатор был способен объединять высокую производительность (Prod.C2+) с низкой селективностью по метану (Sеl. СН4).

В настоящее время найдена каталитическая композиция, которая, примененная в способе Фишера-Тропша, делает возможными высокую селективность по С2+-углеводородам и в то же самое время низкую селективность по метану.

В соответствии с этим настоящее изобретение относится к каталитической композиции на основе кобальта, которая позволяет конверсии смеси СО и Н2, известной как синтез-газ, с N2 и/или СO2 и/или легкими газами (C1-C4) или без них, в насыщенные линейные углеводороды, содержащие от 77 до 88 мас.% C5+ и от 24 до 31 мас.% С9+ и с производительностями в С2+ между 180 и 330 г С2+/кгкат/ч, поддерживая низкую селективность по метану.

Каталитическая композиция данного изобретения по существу состоит из инертного носителя, кобальта в количестве от 1 до 50 мас.%, предпочтительно от 5 до 35 мас.%, и тантала в количестве от 0,05 до 5 мас.%, предпочтительно от 0,1 до 3 мас.%, с дополнением до 100, состоящим из инертного носителя, причем кобальт и тантал присутствуют в форме металла или в форме производного.

Проценты кобальта и тантала выражены в виде процентов металлов.

Кобальт и тантал могут присутствовать в виде металла или в виде производных, причем в последнем случае предпочтительна форма оксида.

Что касается инертного носителя, его предпочтительно выбирают из, по меньшей мере, одного из оксидов, по меньшей мере, одного из следующих элементов: кремния, алюминия, цинка, магния, титана, циркония, иттрия, олова и соответствующих смесей.

Инертный носитель, который может быть использован, не зависит от кристаллографической структуры вышеуказанных оксидов. Например, оксиды алюминия могут быть использованы любого фазового состава, такие как η, γ, δ, θ, α и соответствующие смеси.

Таким же образом, когда инертный носитель по существу состоит из TiO2, он может находиться в форме рутила и/или анатаза.

В предпочтительном варианте воплощения инертный носитель выбирают из диоксида кремния, γ-оксида алюминия, δ-оксида алюминия, диоксида титана и соответствующих смесей, даже более предпочтительно из диоксида кремния, γ-оксида алюминия и соответствующих смесей.

Следующей целью данного изобретения является способ получения каталитической композиции данного изобретения, включающий в себя:

а) первое осаждение на инертный носитель, предпочтительно выбранный из диоксида кремния и оксида алюминия, предпочтительно посредством сухой пропитки, соли кобальта; последующее кальцинирование с получением каталитического предшественника; последующее необязательное восстановление и пассивацию кальцинированного продукта;

b) осаждение на каталитический предшественник, полученный таким образом, производного тантала, предпочтительно посредством влажной пропитки; последующее кальцинирование, необязательно с последующими восстановлением и пассивацией.

Кобальт и тантал могут быть осаждены в соответствии с различными способами, хорошо известными специалистам в этой области, такими как, например, ионный обмен, сухая пропитка, влажная пропитка; осаждение и соосаждение; гелеобразование и механическое смешивание.

Однако в случае кобальта предпочтителен способ сухой пропитки. Согласно этому способу пропитываемый материал помещают в контакт с объемом раствора, более или менее равным объему пор. На стадии (а) предпочтительно использование водных растворов солей кобальта, таких как галогениды, нитрат, оксалат, комплекс, образованный с молочной кислотой и лактатами, комплекс, образованный с винной кислотой и тартратами, комплекс, образованный с ацетилацетонатами. В наиболее предпочтительном варианте воплощения используют нитрат кобальта.

В случае тантала, с другой стороны, его предпочтительно осаждают посредством любого способа пропитки, предпочтительно влажной пропиткой. Согласно этому способу инертный носитель, на который был предварительно осажден кобальт, полностью покрывают раствором производного тантала, особенно алкоголятов тантала, таких как этоксид, пропоксид, изопропоксид, метоксид. В наиболее предпочтительном варианте используют этоксид тантала, растворенный в C1-C5-спиртах.

Инертный носитель может быть использован частично или полностью в первой фазе. В последнем случае весь инертный носитель используют при получении каталитического предшественника на первой стадии. В первом случае инертный носитель используют частично на первой стадии и частично на второй стадии.

В предпочтительном варианте способ настоящего изобретения включает вышеуказанные стадии а) и b) без фаз восстановления и пассивации.

Что касается кальцинирования, оно представляет собой стадию нагревания при температуре между 400 и 750oС для удаления летучих веществ и разложения производных кобальта и тантала до оксидов. Кальцинирование проводят в присутствии кислорода, воздуха или других газов, содержащих кислород.

Перед этой стадией материал может быть подвергнут высушиванию обычно при пониженном давлении при температуре между 80 и 120oC с инертным газом или без него. Целью этой операции является удаление (или сильное уменьшение) возможных растворителей или воды, которыми материал был пропитан, и обеспечивает гомогенность дисперсии для активной фазы.

Что касается восстановления, оно представляет собой стадию, на которой материал обрабатывают восстанавливающим агентом, предпочтительно водородом или газом, содержащим водород. Восстановление проводят при температуре между примерно 250oС и примерно 500oС, предпочтительно от 300 до 450oС, в течение времени между 0,5 и 24 часов, при давлениях между атмосферным давлением и 40 бар.

Что касается пассивации, ее проводят обработкой материала кислородом, разбавленным инертным газом, обычно азотом. Температура обычно составляет 10-80oС. Например, с использованием азота, содержащего 1-2% кислорода с потоком 2 л/ч/гкат, стадия пассивации может иметь продолжительность от 1 до 5 часов при 25oС.

Некоторые из рабочих деталей, относящихся к получению вышеописанных каталитических композиций, будут более очевидными при получении экспериментальных примеров, приведенных ниже, которые, однако, не ограничивают каталитические композиции настоящего изобретения.

Далее, данное изобретение относится к способу получения по существу линейных, насыщенных углеводородов, исходя из синтез-газа (способ Фишера-Тропша) в присутствии вышеописанной каталитической композиции.

Конверсия синтез-газа в углеводороды происходит при давлении обычно между 1 и 100 бар, предпочтительно от 10 до 75 бар, при температуре обычно в диапазоне 150С-350oС, предпочтительно 170-300oС, даже более предпочтительно 200-240oС. Среднечасовая объемная скорость потока обычно составляет 100-20000, предпочтительно 400-5000, объемов синтез-газа на объем катализатора в час. Отношение H2/CO в синтез-газе, как правило, составляет от 1:2 до 5:1, предпочтительно от 1,2:1 до 2,5:1. Могут также присутствовать другие газы, особенно CO2.

Как известно специалистам в данной области, получение смеси СО и H2 может проводиться, исходя из природного газа, преимущественно состоящего из метана. Окислительным агентом (окислителем) может быть кислород или воздух. В последнем случае очевидно, что смесь синтез-газа будет также содержать значительное количество азота, который может быть или не быть удален из СО/Н2 перед реакцией Фишера-Трспша. Преимущество проведения реакции Фишера-Тропша на смесях, в которых все еще присутствует азот, является очевидным.

Катализатор может использоваться в форме мелкого порошка (примерно 10-700 мкм) или в форме частиц, имеющих эквивалентный диаметр от 0,7 до 10 мм соответственно, в присутствии жидкой фазы (при рабочих условиях) и газообразной фазы или газовой фазы. Жидкая фаза может состоять из, по меньшей мере, одного углеводорода, имеющего, по меньшей мере, 5, предпочтительно, по меньшей мере, 15, атомов углерода на молекулу. В предпочтительном варианте жидкая фаза по существу состоит из того же самого продукта реакции.

В качестве только примера катализаторы данного изобретения могут использоваться в реакторе с неподвижным слоем, в который подают непрерывно смесь СО и Н2 и который работает при следующих условиях:

температура реакции 200-240oС;

давление реакции 20 бар;

объемная скорость (GHSV) 500-1500 ч-1;

смесь Н2/СО 2/1.

Температуру реакции регулируют для получения конверсии выше чем, по меньшей мере, 45% объема подаваемого оксида углерода (конверс. СО%).

Следуя этим условиям, катализаторы, полученные, как описано в примерах 1-11, оценивают с использованием различных носителей. Композиции суммированы в табл. 1.

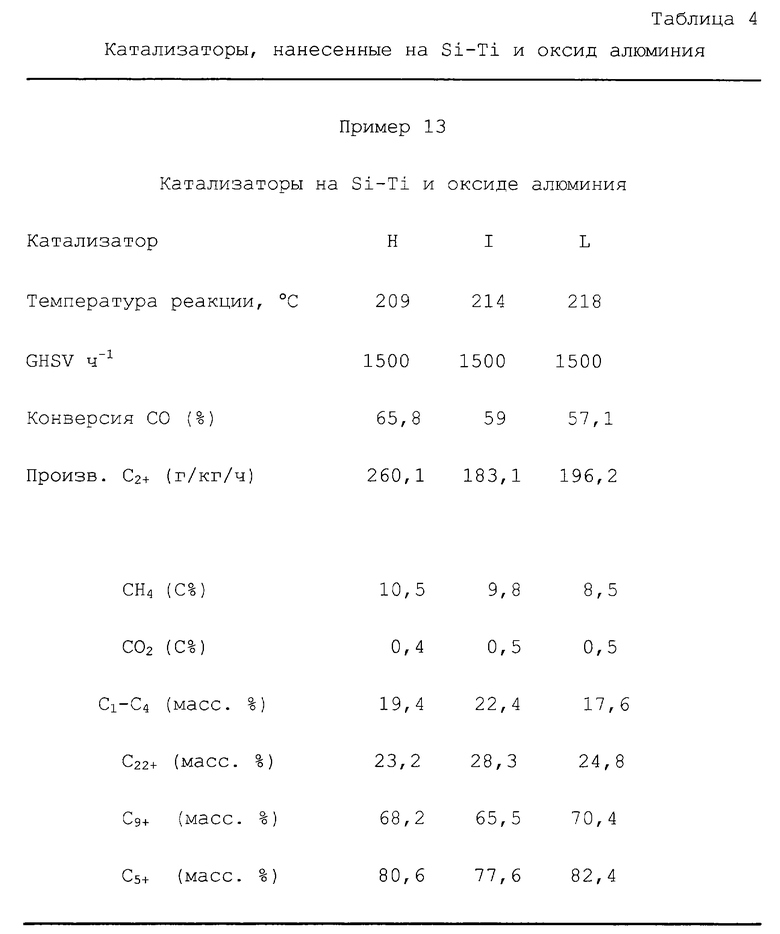

Результаты тестов реакционной способности показаны в табл. 2-4.

Катализаторы, нанесенные на SiO2

Сравнительный пример 1.

Сравнительный катализатор А (Co/Ru/SiO2; 14% Со, 0,2% Ru).

Носитель - диоксид кремния (имеющий площадь поверхности 520 м2/г, удельный объем пор 0,8 м3/г, средний диаметр частиц 0,5 мм, удельный вес 0,42 г/мл) пропитывают сухой пропиткой азотным раствором Со(NO3)2•6Н20 при рН 2,5 в таких количествах, чтобы получить процент Со, равный 14 мас.% от общего количества. Диоксид кремния, пропитанный таким образом, сушат при 120oС в течение 16 часов, кальцинируют при 400oС на воздухе в течение 4 часов, затем обрабатывают в потоке H2 при объемной скорости (GHSV) 1000 ч-1 в трубчатом реакторе при 400oС в течение 16 часов. Образец, восстановленный таким образом, пассивируют в смеси (1%) О2/(99%)N2 с GHSV 1000 ч-1 в течение 2 часов при комнатной температуре.

7,5•10-3 М раствор добавляют к монометаллическому образцу Ru(NO3)3•xH2O, полученному согласно следующей процедуре: осаждение в форме гидроксида при рН7,2 RuCl3•xH2O, последующее удаление хлоридов, повторная солюбилизация в концентрированной НNО3 и разбавление в СН3СОСН3 в соотношении 1:250 об/об.

Раствор рутения в ацетоне добавляют к образцу в таком количестве, чтобы получить 0,2 мас. % Ru от общего количества. Суспензию оставляют при перемешивании в течение 2 часов и затем сушат в вакууме менее 10 мм рт. ст. при 50oС. Фазу кальцинирования на воздухе проводят при 350oС в течение 4 часов и затем проводят восстановление и пассивацию аналогично тому, как описано выше.

Сравнительный пример 2.

Сравнительный катализатор В (Co/Sc/SiО2; 14% Со, 0,2% Sc).

Для получения катализатора В 10-3 М раствор Sс(NO3)2 в ацетоне добавляют к 50 г монометаллического катализатора Co/SiО2, полученного, как описано в примере 1, в таком объеме, чтобы получить конечный массовый процент Sc, равный 0,2%.

Полученную таким образом суспензию оставляют перемешиваться в течение двух часов и затем сушат в вакууме при 50oС. Образец кальцинируют при 350oС в течение 4 часов на воздухе, восстанавливают при 400oС в H2 в течение 16 часов с GHSV 1000 ч-1 и пассивируют в (1%) О2/(99%) N2 с GHSV 1000 ч-1 в течение 2 часов при комнатной температуре.

Пример 3. Катализатор С1

(Co/Ta/SiO2; 14% Со, 0,5% Та).

0,01 М раствор Ta(EtO)5 в этаноле добавляют к 50 г монометаллического катализатора Со/SiO2, полученного, как описано в примере 1, в таком объеме, чтобы получить конечный мас.% тантала, равный 0,5%.

Суспензию, полученную таким образом, оставляют перемешиваться в течение двух часов и затем сушат а вакууме при 50oС.

Образец кальцинируют при 350oС в течение 4 часов на воздухе, восстанавливают при 400oС в Н2 в течение 16 часов с GHSV 1000 ч-1 и пассивируют в (1%) О2/(59%) N2 с GHSV 1000 ч-1 в течение 2 часов при комнатной температуре.

Пример 3b. Катализатор С2 (Co/Ta/SiO2; 14% Со, 0,2% Та).

Катализатор С2 получают аналогично описанному в примере 3.

Пример 4. Катализатор D (Co/Ta/SiO2; 14% Co, 0,5% Та).

Носитель - диоксид кремния (имеющий площадь поверхности 520 м2/г, удельный объем пор 0,8 м3/г, средний диаметр частиц 0,5 мм, удельный вес 0,42 г/мл) пропитывают сухой пропиткой азотным раствором Со(NО3)2•6Н20 при рН 2,5 в таких количествах, чтобы получить процент Со, равный 14 мас.% от общего количества. Диоксид кремния, пропитанный таким образом, сушат при 120oС в течение 16 часов и кальцинируют при 400oС на воздухе в течение 4 часов. 0,01 М раствор Ta(EtO)5 в этаноле добавляют к монометаллическому образцу Co/SiO2 в таком объеме, чтобы получить конечный мас.% тантала, равный 0,5%.

Суспензию, полученную таким образом, оставляют перемешиваться в течение 2 часов и затем сушат в вакууме при 50oС.

Фазу кальцинирования на воздухе проводят при 350oС в течение 4 часов.

Катализатор, нанесенный на TiO2

Сравнительный пример 5.

Сравнительный катализатор Е (Co/Ru/TiO2; 12% Со, 0,2% Ru).

Следуя процедуре, описанной в примере 1, сравнительный катализатор Е получают так же, как катализатор А, но с носителем из TiO2 вместо SiО2. В этом случае TiO2 имеет площадь поверхности 25 м2/г, удельный объем пор 0,31 см3/г и содержание рутила 81%.

Сравнительный пример 6.

Сравнительный катализатор F

(Co/Sc/TiO2; 12% Со, 0,2% Sc).

Катализатор F получают аналогично описанному для получения катализатора В.

Пример 7. Катализатор G (Co/Ta/TiO2; 12% Co, 0,5% Та).

Следуя процедуре, описанной в примере 4, получают катализатор G, состоящий из носителя на основе диоксида титана. В этом случае TiO2 имеет площадь поверхности 25 м2/г, удельный объем пор 0,31 см3/г и содержание рутила 81%.

Катализаторы на носителе SiO2-TiO2

Пример 8. Катализатор Н (Со/Та/[Si-Ti]; 15% Со, 0,5% Та).

Носитель - диоксид кремния (имеющий площадь поверхности 480 м2/г, удельный объем пор 0,8 м3/г, диаметр частиц между 75 и 150 мкм, удельный вес 0,55 г/мл, средний радиус пор 35 ангстрем), предварительно высушенный при 150oС в течение 8 часов, суспендируют в атмосфере азота в обезвоженном н-гексане, 6 мл/г SiО2. К этой суспензии добавляют 0,2 М раствор Ti(i-Pro)4 в таком количестве, чтобы получить примерно 7,0% Ti; смесь оставляют при перемешивании в течение 16 часов и затем сушат в вакууме при давлении менее 10 мм рт. ст. и при температуре 50oС. Образец, полученный таким образом, кальцинируют в атмосфере азота при 400oС в течение 4 часов и затем кальцинируют на воздухе при 600oС в течение дополнительных 4 часов.

Катализатор Н получают со смешанным носителем, полученным таким образом, причем катализатор состоит из 7,1% титана, приблизительно 25% которого находится в кристаллической форме (50% рутил, 50% анатаз), и его площадь поверхности равна 440 м2/г, аналогично описанному в примере 4.

Катализаторы на носителе Al2O3

Пример 9. Катализатор I (Со/Та/А1203; 14% Со, 0,5% Та).

Катализатор I получают аналогично описанному в примере 4 с носителем - оксидом алюминия (кристаллическая фаза 100% гамма, площадь поверхности 175 м2/г, удельный объем пор 0,5 м3/г, средний радиус пор  размер частиц между 20-150 мкм, удельный вес 0,86 г/мл).

размер частиц между 20-150 мкм, удельный вес 0,86 г/мл).

Пример 10. Катализатор L (Со/Та/Аl2О3; 12% Со, 0,5% Та).

Катализатор L получают аналогично описанному в примере 4 с носителем - оксидом алюминия (кристаллическая фаза 50% γ и 50% δ, площадь поверхности 137 м2/г, удельный объем пор 0,46 м2/г, средний радиус пор  размер частиц между 20-120 мкм, удельный вес 0,69 г/мл).

размер частиц между 20-120 мкм, удельный вес 0,69 г/мл).

КАТАЛИТИЧЕСКИЕ ТЕСТЫ

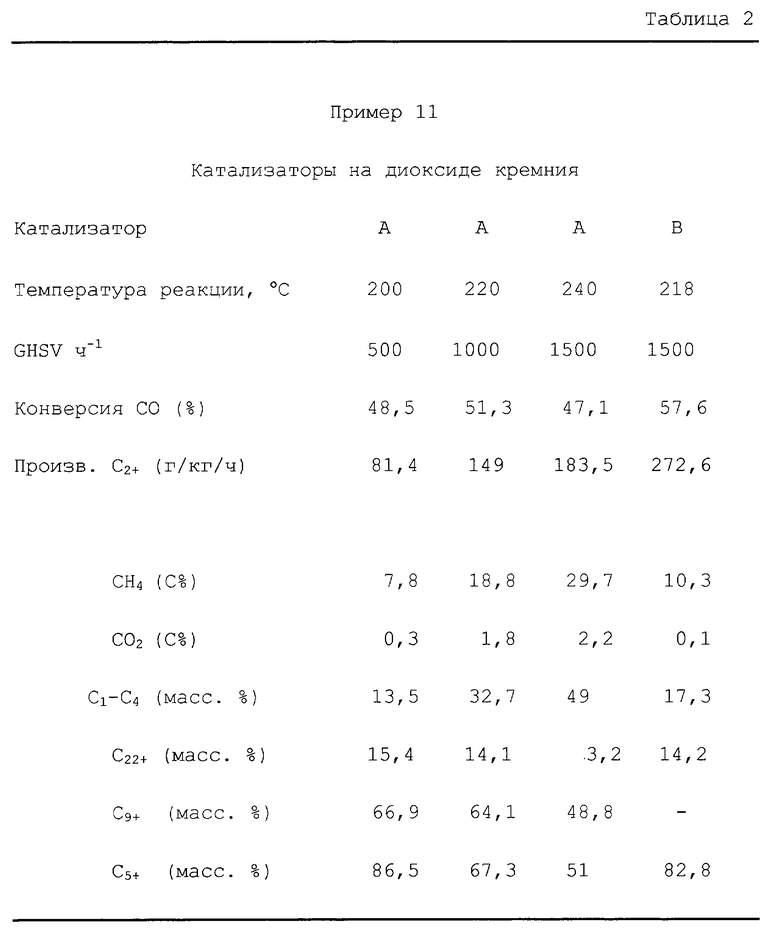

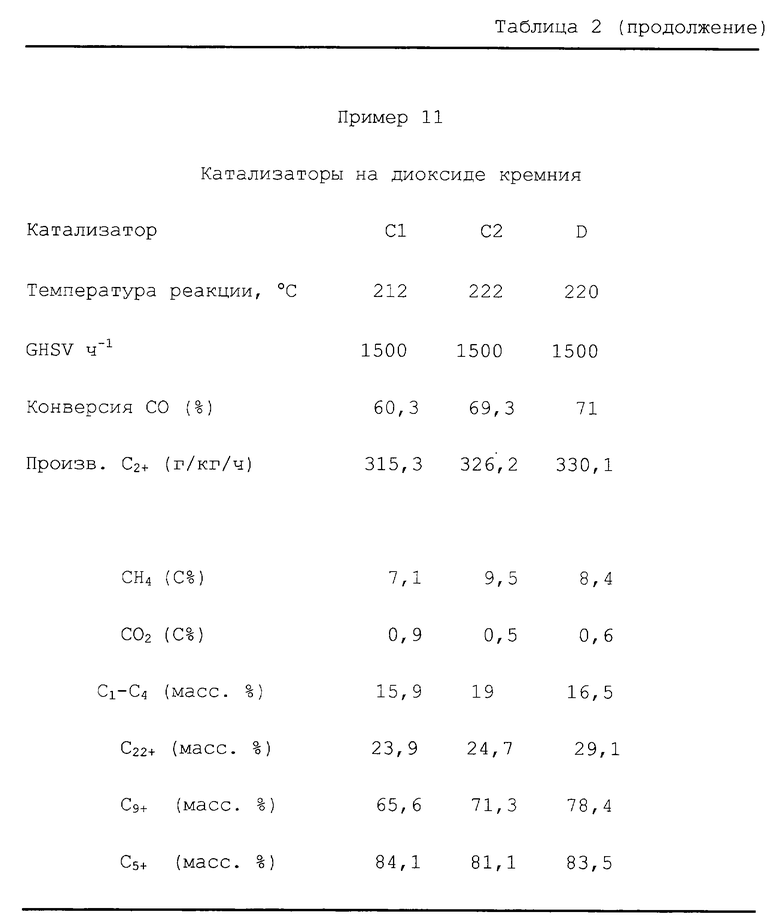

Пример 11. Оценка каталитической активности катализаторов, нанесенных на диоксиды кремния.

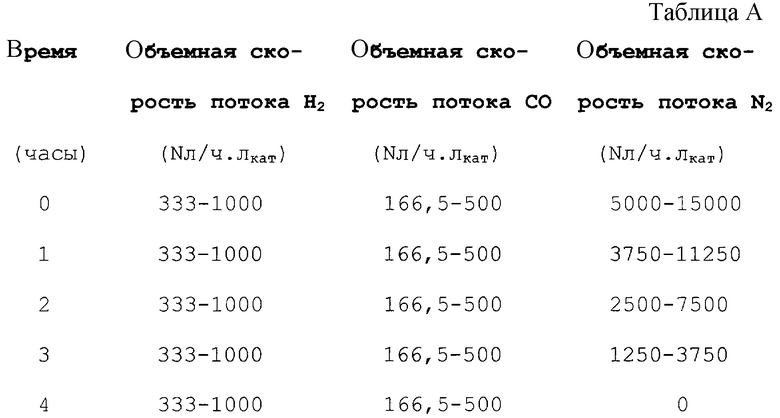

Катализатор (А, В, С, D в соответствии с примерами 1-4) получают в частицах, имеющих диаметр между 0,35 и 0,85 мкм и затем разбавляют инертным носителем, карбидом кремния, имеющим тот же самый размер частиц, что и катализатор, и в объемном соотношении катализатор/инертный носитель, равном 1: 2. Затем разбавленный таким образом катализатор загружают в трубчатый реактор и подвергают процедуре активации в потоке водорода (2000 Nл/ч•лкат) и азота (1000 Nл/ч•лкат) при температуре между 350-400oС и давлении 1 бар в течение 16 часов. Затем температуру понижают до 180oС, объемную скорость потока водорода и азота модифицируют (333-1000 Nл/ч•лкат) и (5000-15000 Nл/ч•лкат), соответственно, систему доводят до давления 20 бар и затем вводят оксид углерода (116,5-500 Nл/ч•лкат) с получением объемного отношения Н2/СО, равного 2.

Скорость потока азота в начальной фазе реакции постепенно снижают до полного удаления согласно следующей последовательности (более низкие объемные скорости потока относятся к тестам с GHSV = 500 ч-1, более высокие объемные скорости потока относятся к GHSV = 1500 ч-1) (см. табл.А).

В конце начальной фазы температуру реакции регулируют таким образом, чтобы получить конверсию оксида углерода относительно поданного объема (конверс. СО%) менее чем 20%, в течение, по меньшей мере, 48 часов, затем в последующие 48 часов температуру постепенно увеличивают до достижения минимальной величины конверсии СО 45%, но без превышения температуры реакции 240oС, для минимизации образования метана, а также легких газообразных фракций (С3-С4).

Как показано в табл. 2 для сравнительного катализатора А, для достижения конверсии СО, превышающей предел 45%, необходимо увеличить температуру реакции (с 200 до 240oС) с увеличением объемных скоростей потока смеси Н2-СО (GHSV от 500 до 1500 ч-1). В результате селективность по метану повышается (с 7,8 до 29,7%), выраженная в виде процента, относящегося к общему углероду, присутствующему в продуктах (С%), и наблюдается общее понижение селективности по высшим углеводородам (сел. C22+ с 15,4 до 3,2%, сел. С9+ с 66,9 до 48,8%), выраженной в виде процента от общего веса всей полученной углеводородной фракции (мас.%).

Что касается сравнительного катализатора В, промотированного скандием, с использованием общей объемной скорости потока 1500 ч-1 и температуры реакции 218oС получают среднечасовую весовую производительность по углеводородам с более чем 2 атомами углерода (С2+), равную 273 г/кг/ч, и селективность по С22+ 14,2%. В общем, каталитические характеристики катализатора В можно рассматривать как более высокие, чем каталитические характеристики катализатора А.

Катализаторы Cl, C2 и D данного изобретения, содержащие тантал, подвергают аналогичному каталитическому тесту. Как показано в табл. 2, при общей объемной скорости потока (GHSV) 1500 ч-1 и температуре реакции 220oС для катализаторов С1 и С2, полученных согласно той же самой процедуре, что и катализаторы А и В, получают конверсии СО 60,3 и 69,3% соответственно, производительности в отношении С2+ более чем 315 г С2+/кгкат/ч, селективности по метану менее чем 10%, селективности по высшим С22+-углеводородам примерно 24%, селективности по С9+-углеводородам между 65,6 и 71,3% и, наконец, селективности по C5+ более чем 81%.

Эти характеристики лучше, чем характеристики, полученные со сравнительными катализаторами А и В, особенно для более высоких производительностей, селективностей по высшим углеводородам и более низких селективностей по метану и легким газообразным фракциям (С2-С4).

Что касается катализатора D, синтезированного согласно процедуре, описанной в примере 4, каталитические характеристики системы Со/Та дополнительно улучшены в сравнении со сравнительными катализаторами: конверсии СО 71,0%, производительности в отношении C2+ 330 г С2+/кгкат/ч, селективности по метану 8,4%, селективности по высшим С22+-углеводородам 29,1%, селективности по С9+-углеводородам 78,4% и, наконец, селективности по C5+ 83,5%.

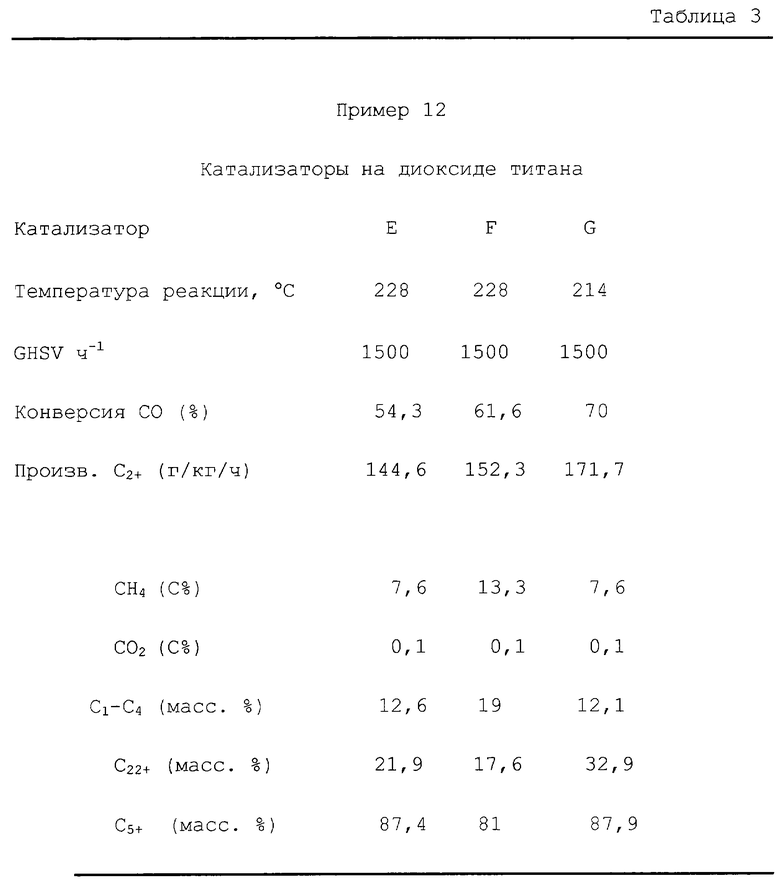

Пример 12. Оценка каталитической активности катализаторов, нанесенных на титан.

Как показано в табл. 3, и в этом случае также сравнение между ссылочными катализаторами, промотированными рутением (кат. Е) или скандием (кат. F), и катализатором, промотированным без промежуточной фазы восстановления и фазы пассивации (пример 3), показывает увеличение конверсии СО, общей производительности углеводородов и селективности по высшим углеводородам с сохранением низкой селективности по метану (конверс. СО 70,0%, производительность С2+ 172 г/кгкат/ч, C22+ 32, 9%, СН4 7,6%).

Пример 13. Оценка каталитической активности катализаторов, нанесенных на диоксид кремния/диоксид титана и оксид алюминия.

Каталитическая композиция Со/Та, нанесенная на другие материалы, такие как смешанный носитель диоксид кремния-диоксид титана и оксид алюминия, с различным фазовым составом показала интересные каталитические характеристики при температурах реакции между 209 и 218oС и общих объемных скоростях потока 1500 ч-1.

Как показано в табл. 4, полученные конверсии составляют более чем 57% (конверс. СО 65,8-57,1%), производительности в отношении C2+ более чем 180 г/кг/ч (производительности C2+: 183,1-260,1 г/кг/ч), селективности по С22+-углеводородам выше чем 23% (сел. С22+ 23,2-28,3%).

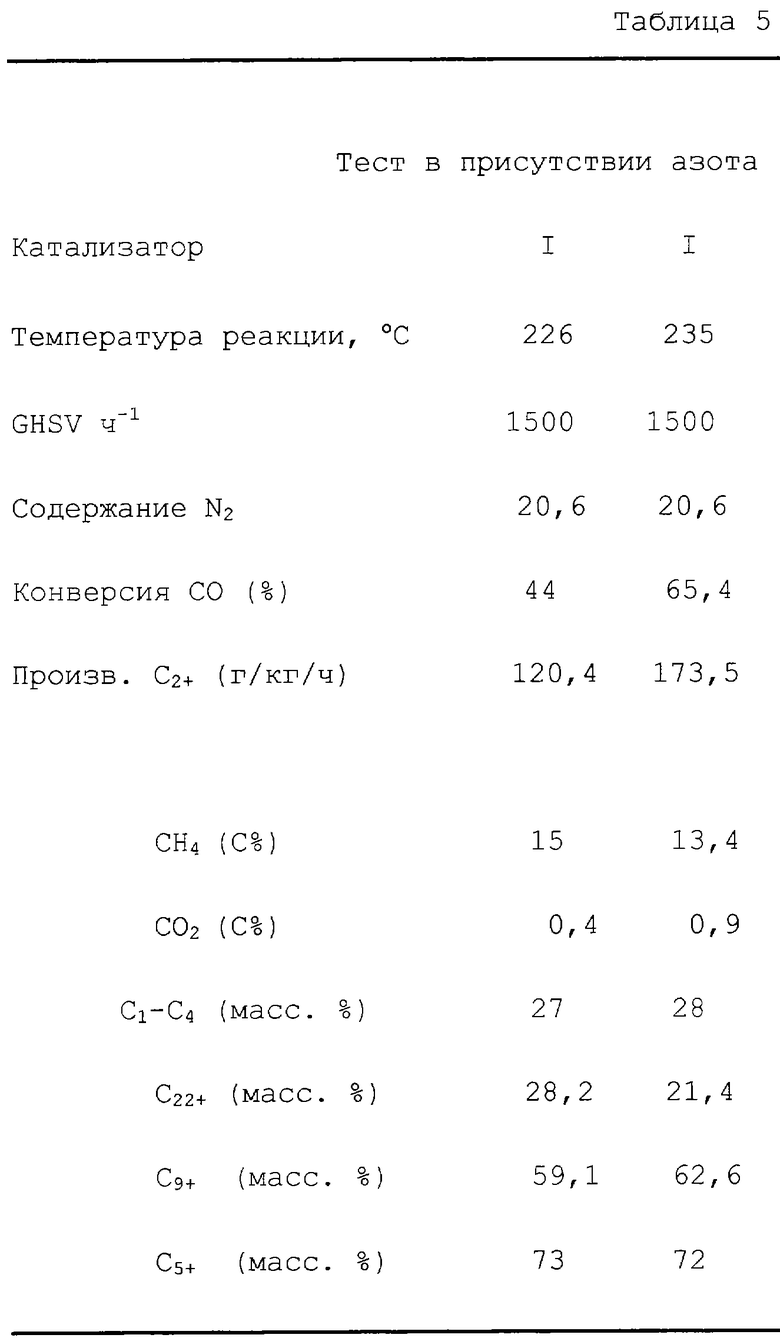

Данные табл. 5 показывают возможность использования синтез-газа, разбавленного азотом.

Изобретение относится к области производства каталитических композиций для синтеза Фишера-Тропша. Предложены каталитическая композиция для синтеза по существу линейных насыщенных углеводородов из синтез-газа, содержащая кобальт в количестве 1-50 мас.% и тантал в количестве 0,05-5 мас.% на инертном носителе, причем кобальт и тантал присутствуют в форме металла или в форме оксида, и способ ее получения. Предложен способ синтеза по существу линейных насыщенных углеводородов из синтез-газа с использованием этой композиции. Технический результат: полученная каталитическая композиция имеет высокую селективность по С2+-углеводородам. 3 с. и 10 з.п., 6 табл.

Кобальт - 1-50

Тантал - 0,05-5

Инертный носитель - Остальное

2. Каталитическая композиция по п.1, отличающаяся тем, что кобальт присутствует в количестве от 5 до 35 мас.% и тантал - в количестве от 0,1 до 3 мас.%.

| US 4738948 A1, от 19.04.1988 | |||

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1988 |

|

RU2017517C1 |

| US 4206135 С1, от 03.06.1980. | |||

Авторы

Даты

2003-06-27—Публикация

1998-06-26—Подача