Настоящее изобретение относится к реактору для химических реакций, которые проводятся в трехфазных системах (жидкость, газ, твердое вещество).

Более конкретно, настоящее изобретение относится к реактору для химических реакций, которые проводятся в трехфазных системах, в которых газообразная фаза барботирует для суспендирования твердого вещества в жидкости.

Еще более конкретно, настоящее изобретение относится к реактору для синтеза Фишера-Тропша, который проводится при температуре от 150 до 380oC под давлением 5-50 бар.

Как известно, при реакции Фишера-Тропша газообразная фаза представляет собой смесь водорода и моноокиси углерода при молекулярном соотношении H2/CO от 1 до 3, дисперсионная жидкая фаза представляет продукт реакции, то есть линейные углеводороды с высоким числом атомов углерода, а твердая фаза представлена катализатором.

Известен реактор для химических реакций в трехфазной системе, содержащий соединенные фланцевыми соединениями нижнюю часть, головку и секции, включающие цилиндрический кожух, двухстеночный цилиндрический кожух, пучок труб и впускные и выпускные сопла (WO 94/16807 A1, кл. B 01 J 8/22, 04.08.94).

Экзотермичность реакции Фишера-Тропша (35-40 ккал/моль) делает незаменимым наличие в сочетании с реактором для синтеза теплообменного устройства для контроля температуры в рабочих пределах и для предотвращения возможных местных "горячих точек", приводящих к ухудшению качества катализатора и качества продукта.

Предложен реактор для синтеза Фишера-Тропша, в котором контроль температуры эффективно осуществляется с помощью одной или более совмещенных секций теплообмена, причем каждая из этих секций погружена в соответствующую секцию синтеза.

Реактор позволяет предотвратить возможные местные "горячие точки", приводящие к ухудшению качества катализатора и качества продукта.

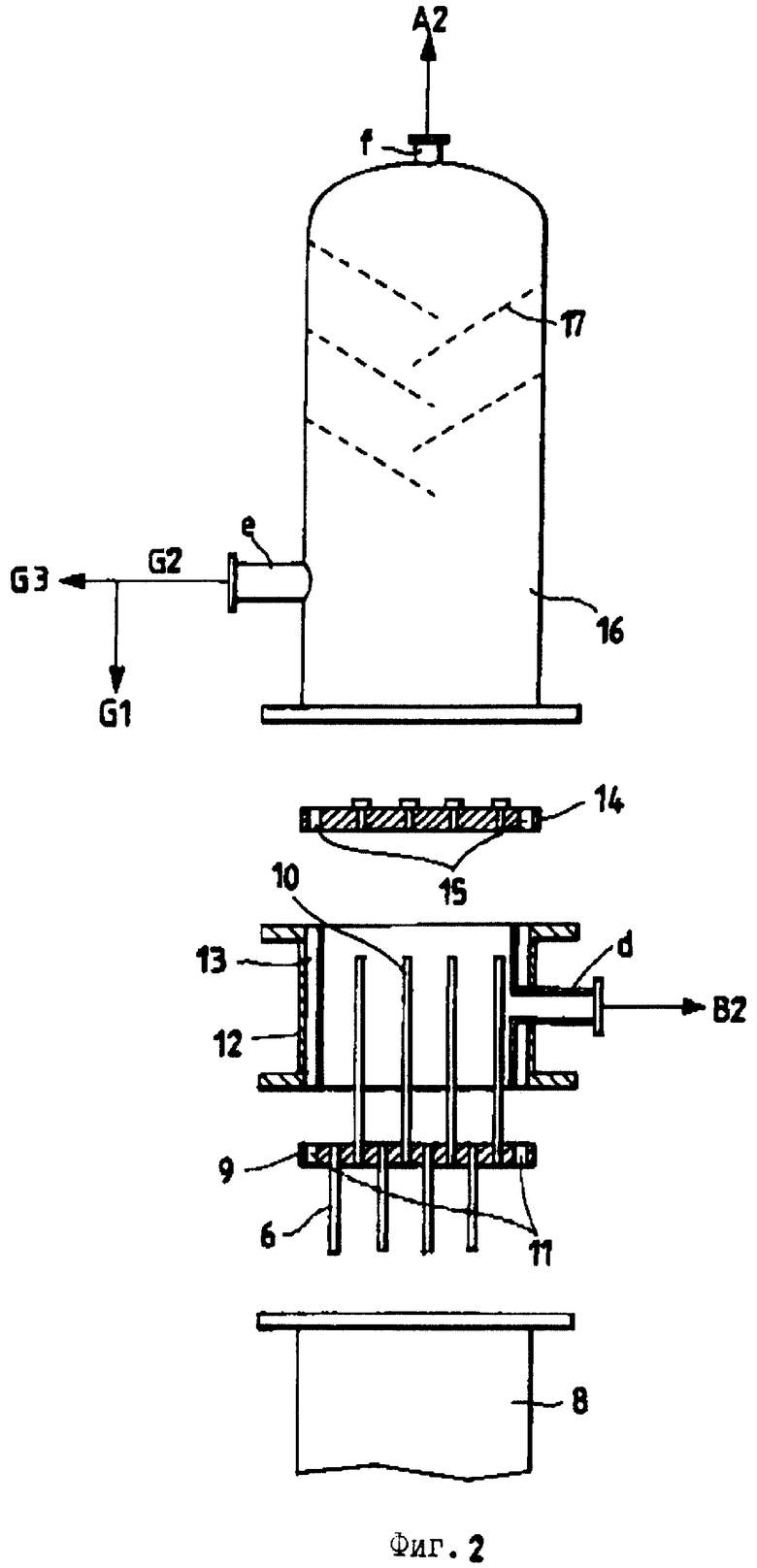

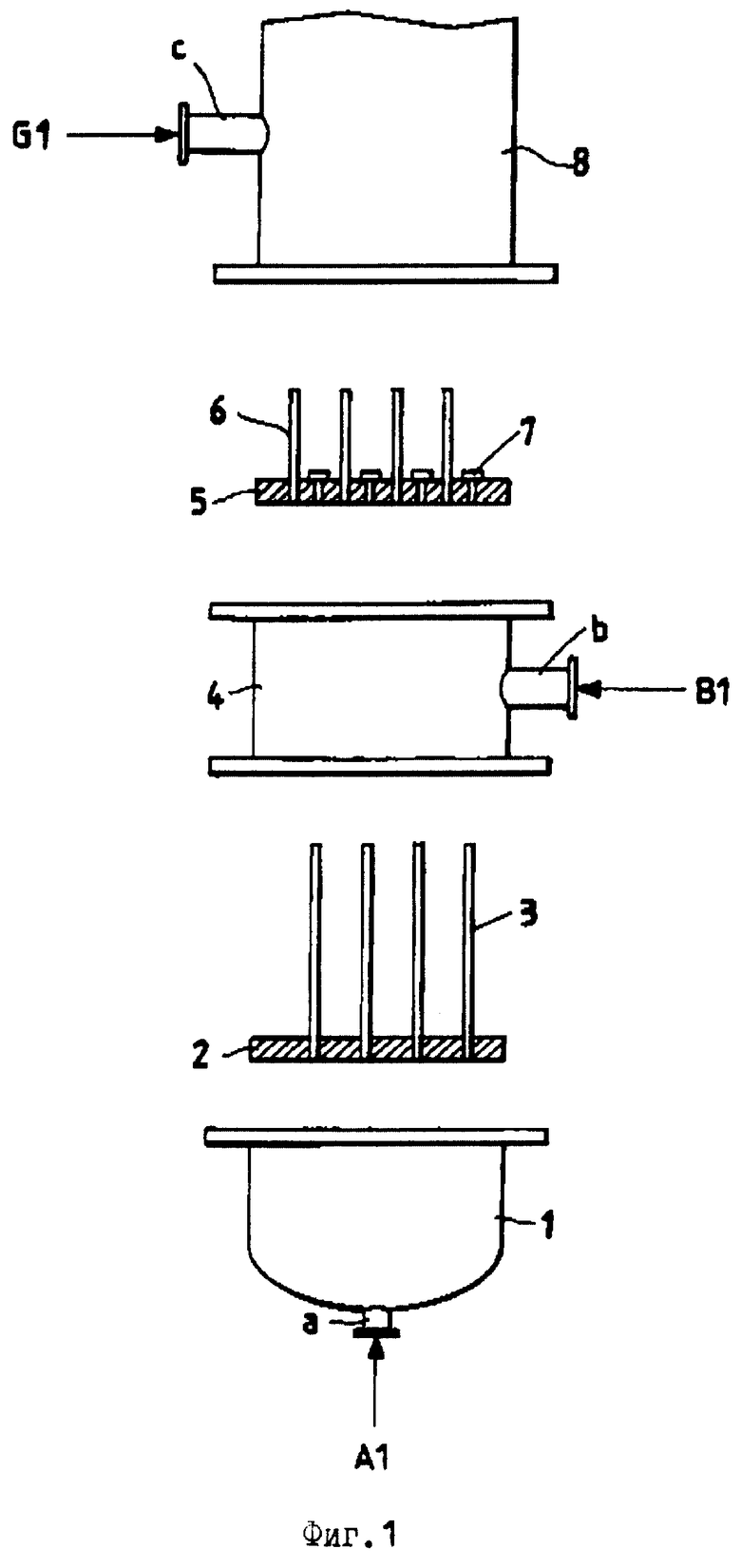

Указанный технический результат достигается тем, что реактор для химических реакций, которые проводятся в трехфазных системах (жидкость, газ, твердое вещество), включает со ссылкой на фиг. 1 и 2 представляющие соответственно нижнюю и верхнюю части реактора:

i) нижнюю часть реактора 1, в которую подается газ-реагент A1 через впускное сопло (а);

ii) секцию, включающую:

ii1) перфорированную пластину 2, соединенную с нижней частью реактора 1 с помощью фланцевого соединения, в отверстиях которого закреплены трубы 3 для передачи газа к распределителю 7;

ii2) цилиндрический кожух 4, прикрепленный к пластине 2 с помощью фланцевого соединения, который имеет одно или более впускных сопел (b) для подачи охлаждающей жидкости B1 внутрь труб пучка труб 6;

ii3) перфорированную пластину 5, соединенную с кожухом 4 с помощью фланцевого соединения, в отверстиях которого закреплены трубы 3, расположенные в нижней части и передающие газ к распределителям, причем трубы пучка труб 6 и распределители 7 закреплены в верхней части;

ii4) цилиндрический кожух 8, соединенный с пластиной 5 с помощью фланцевого соединения, имеющий высоту, по существу равную высоте пучка труб 6, который в нижней части имеет одно или более впускных сопел (c), расположенных симметрично для подачи рециркулируемой суспензии G1 (получаемая жидкость и катализатор);

ii5) перфорированную пластину 9, имеющую группу пазов 11, расположенных по периметру, которые симметрично размещены для прохождения суспензии и непрореагировавших газов, соединенную с кожухом 8 с помощью фланцевого соединения, в отверстиях которой закреплены трубы пучка труб 6, расположенные в нижней части, и трубопроводы 10 для передачи непрореагировавших газов и суспензии, расположенные в верхней части;

ii6) двухстеночный цилиндрический кожух 12, прикрепленный к пластине 9 с помощью фланцевого соединения, имеющий на внутренней стенке одно или более пропускающих выпускных сопел (d) для отвода охлаждающей жидкости B2, причем кольцеобразная камера 13 между двойной стенкой размещена в соответствии с группой пазов 11, расположенных по периметру, которые имеются на пластине 9;

ii7) перфорированную пластину 14, имеющую пазы 15, расположенные по периметру, для прохождения суспензии и непрореагировавших газов, расположенных симметрично и совпадающих с кольцеобразной камерой 13, соединенной с двухстеночным кожухом 12 с помощью фланцевого соединения, в отверстиях которой закреплены трубопроводы 10;

iii) головку 16, прикрепленную к пластине 14 с помощью фланцевого соединения, содержащую выпускные сопла (е) для отвода полученной жидкости G2 и выпускные сопла (f) для отвода непрореагировавших газов A2 и дополнительно группу наклонных поперечных перегородок 17 для разделения частиц жидкости и/или твердого вещества.

В соответствии с настоящим изобретением реактор включает по меньшей мере одну из секций теплообмена (ii3) + (ii4) + (ii5), как проиллюстрировано на фиг. 1 и 2. Однако можно использовать ряд секций теплообмена от 2 до 6, расположенных вертикально одна на другой.

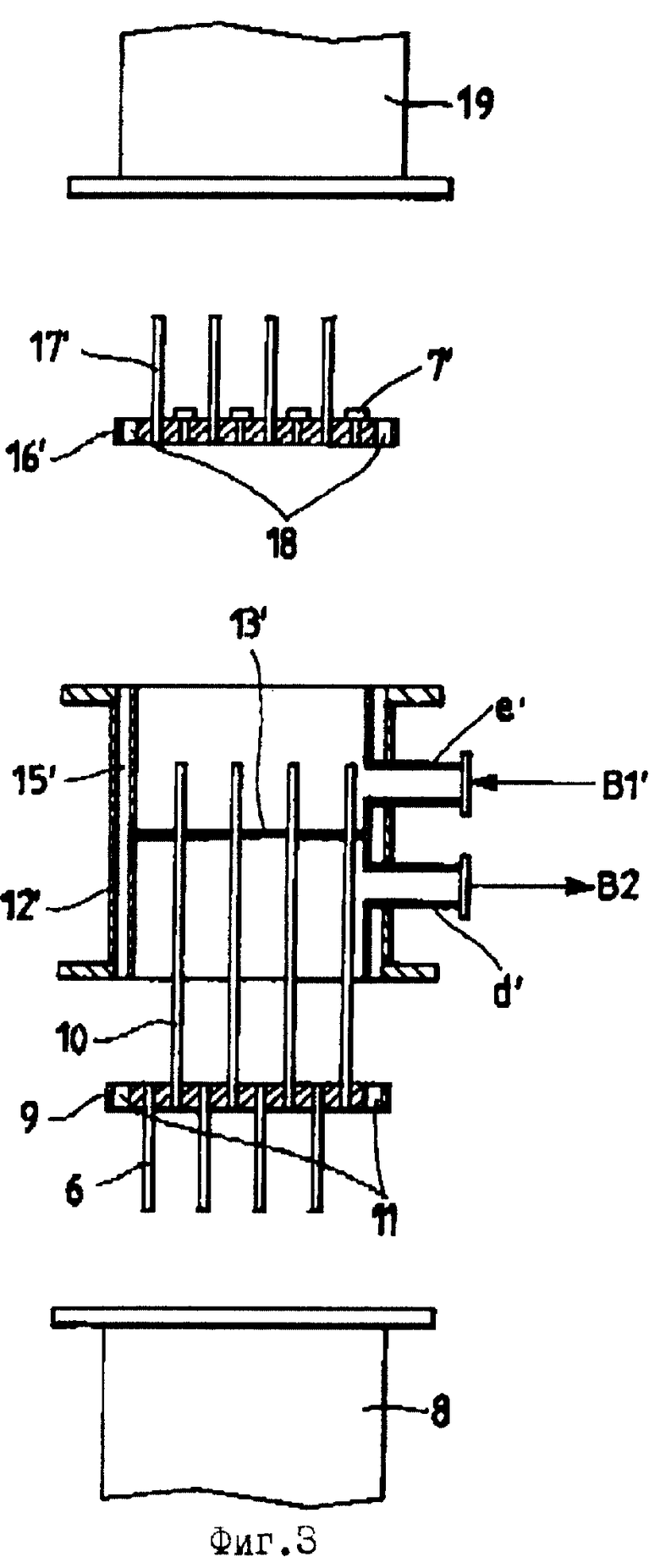

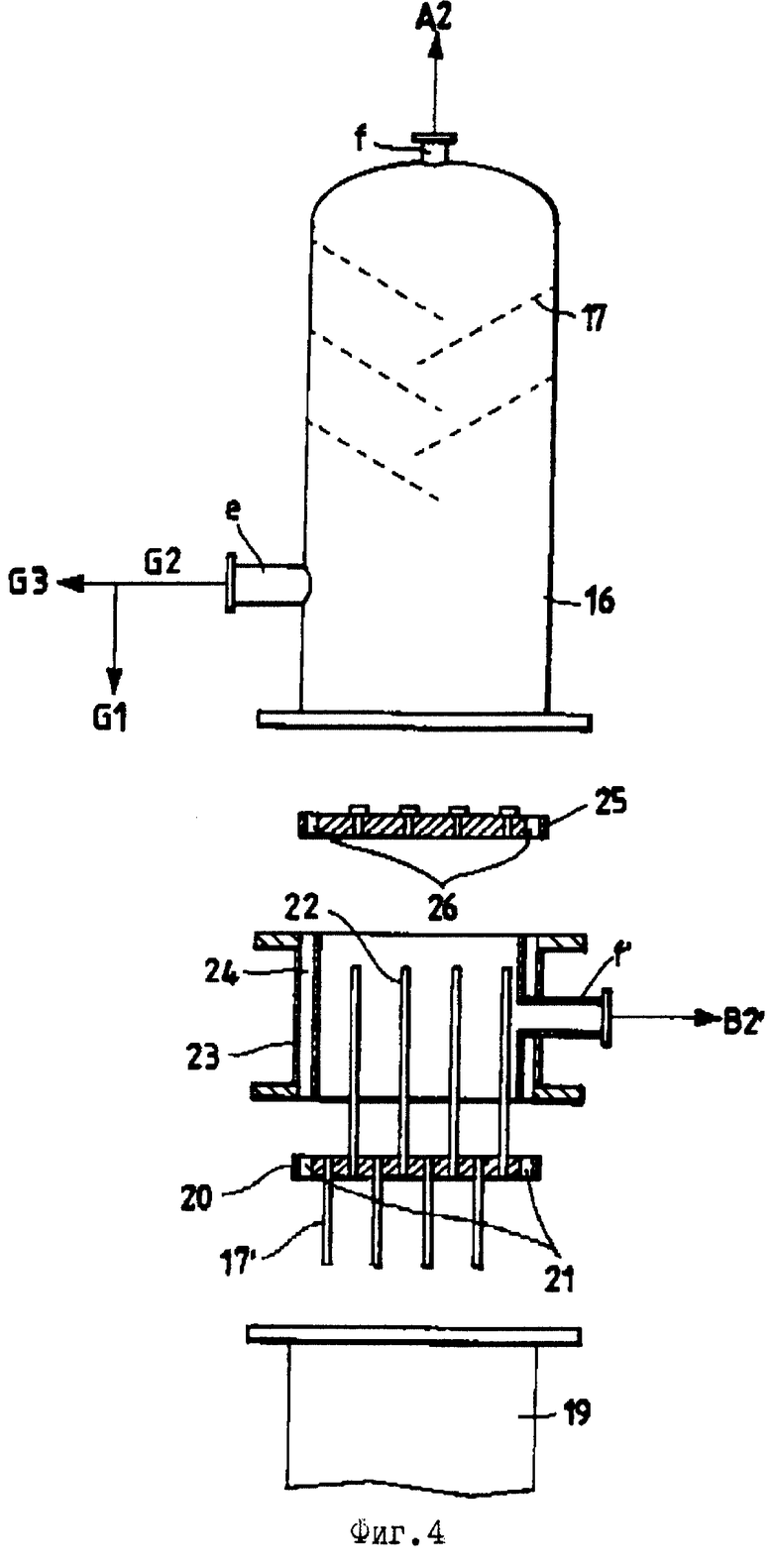

На фиг. 3 и 4 представлен узел реактора, включающий две секции теплообмена, установленные одна на другой.

Следовательно, в соответствии с фиг. 1-4 реактор, являющийся предметом настоящего изобретения, включает нижнюю часть реактора 1, в которую подается газ-реагент через впускное сопло (а); перфорированную пластину 2; трубы 3 для передачи газа на распределители 7; цилиндрический кожух 4; перфорированную пластину 5; трубы пучка труб 6; цилиндрический кожух 8 и перфорированную пластину 9, имеющую расположенные по периметру пазы 11 и в отверстиях которой закреплены трубы пучка труб 6, а также трубопроводы 10, обеспечивающие прохождение непрореагировавших газов и суспензии.

В соответствии с вариантом настоящего изобретения, относящимся к реактору, который включает две секции теплообмена (фиг. 3 и 4), двухстеночный цилиндрический кожух 12' прикреплен к пластине 9 с помощью фланцевого соединения, внутренний корпус которого разделен на два, по существу равных объема с помощью перфорированной диафрагмы 13, в которую проходят трубопроводы 10, имеющие длину, по существу равную высоте цилиндрического кожуха 12' и которые транспортируют как непрореагировавший газ, так и суспензию в кольцеобразную камеру 15'.

Нижний объем кожуха 12', расположенный ниже диафрагмы 13' соединен с наружной стороной с помощью одного или нескольких выпускных сопел (d'), через которые отводится охлаждающая жидкость B2 из зоны реакции/теплообмена 8. Верхний объем кожуха 12', расположенный выше диафрагмы 13', соединен с наружной стороной реактора с помощью одного или нескольких впускных сопел (e'), через которые подается охлаждающая жидкость B1' из зоны реакции/теплообмена выше кожуха 12'.

Перфорированная пластина 16', имеющая расположенные по периметру пазы 18, которые симметричны кольцеобразной камере 15' и совпадают с ней, соединена с двухстеночным кожухом 12' с помощью фланцевого соединения, в отверстиях которой закреплены трубы пучка труб 17' и распределители 7, расположенные в верхней части.

Реактор с двумя секциями теплообмена, являющийся предметом настоящего изобретения, следовательно, включает цилиндрический кожух 19, имеющий высоту, равную высоте пучка труб 17', и следующие граничные узлы:

- перфорированную пластину 20, прикрепленную к кожуху 19 с помощью фланцевого соединения, имеющую расположенные по периметру симметричные пазы 21, в отверстиях которой в нижней части закреплены трубы пучка труб 17', и трубопроводы 22 для прохождения непрореагировавших газов и суспензии в верхней части;

- двухстеночный цилиндрический кожух 23, прикрепленный к пластине 20 с помощью фланцевого соединения, в котором кольцеобразная секция 24 совпадает с расположенными по периметру пазами 21 пластины 20, а внутренняя стенка цилиндрического кожуха 23 имеет одно или несколько пропускающее выпускное сопло (f') для отвода охлаждающей жидкости B2';

- перфорированную пластину 25, соединенную с двухстеночным кожухом 23 с помощью фланцевого соединения, имеющую расположенные по периметру пазы 26, которые размещены симметрично и совпадают с кольцеобразной камерой 24, и в отверстиях которой закреплены трубопроводы 22.

Реактор, включающий две секции теплообмена, являющийся предметом настоящего изобретения, заканчивается головкой 16, прикрепленной к пластине с помощью фланцевого соединения, содержащей выпускные сопла (е) для отвода суспензии G2 и выпускные сопла (f) для отвода непрореагировавшего газа A2, а также группу наклонных перегородок 17 для разделения частиц жидкости и/или твердого вещества.

В соответствии с фиг. 1, 3 и 4 реактор содержит две секции теплообмена, установленные вертикально и имеющие длину 30 см и диаметр 11 см соответственно.

Два реакторных объема загружаются 800 г катализатора, средний размер зерен которого равен 20-100 мкм, содержащего подложку из окиси алюминия, имеющую площадь поверхности 175 м2/г, при этом на указанной подложке размещено 14 вес.% кобальта и 0,5 вес.% тантала. Реактор испытывается при температуре 230oC и давлении 3 МПа.

Синтез-газ со скоростью потока 600 н.л/ч и отношением H2/CO, равным 2/1, подается в основание реактора через сопло (а). Достигается превращение CO, равное 60%, и производительность углеводорода, равная 75 г/ч.

Реактор для химических реакций в трехфазных системах (жидкость, газ, твердое вещество), включает нижнюю часть реактора, в которую через впускное сопло подается газ-реагент, одну или несколько совмещенных секций теплового обмена, причем каждая из этих секций погружена в соответствующую секцию синтеза, головку, содержащую выпускные сопла для отвода суспензии, выходные сопла для отвода непрореагировавшего газа и группу наклонных поперечных перегородок для разделения втянутых частиц жидкости и/или твердого вещества. Реактор позволяет предотвратить возможные местные "горячие точки", приводящие к ухудшению качества катализатора и качества продукта, а контроль температуры эффективно осуществлять с помощью одной или более совмещенных секций теплообмена, каждая из которых погружена в соответствующую секцию синтеза. 3 з.п. ф-лы, 4 ил.

| Экономайзер | 0 |

|

SU94A1 |

| US 4139352 A, 13.02.1979 | |||

| US 3901660 A, 26.08.1975 | |||

| US 3991816 A, 16.11.1976 | |||

| Устройство для умножения | 1982 |

|

SU1059566A1 |

| ВЯЖУЩЕЕ ШЛАКО-ЩЕЛОЧНОЕ | 2009 |

|

RU2405745C1 |

| Способ к.и.пенькового удаления вентраль-НыХ ОпуХОлЕй пРОдОлгОВАТОгО МОзгА | 1976 |

|

SU820806A1 |

| Устройство для программной закалки длинномерных изделий | 1978 |

|

SU768836A2 |

| РЕАКТОР | 1996 |

|

RU2097120C1 |

| Способ подачи газа и устройство для его осуществления | 1989 |

|

SU1719052A1 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ МАСТИКИ | 1998 |

|

RU2157736C2 |

| МАШИНА ДЛЯ ЗАЧИСТКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1998 |

|

RU2157737C2 |

Авторы

Даты

2000-08-10—Публикация

1998-10-13—Подача