Изобретение относится к литейному производству, а именно к противопригарным смесям для изготовления литейных форм и стержней.

Известна смесь для изготовления литейных форм (авт. св. SU 1250379 А1, кл. В 22 С 1/02, опубл. 15.08.86, бюл. 30) следующего состава, мас.%:

Формовочная глина - 5-10

Вода - 3-4

Жидкий продукт деароматизации остатков нефтяных фракций на основе ароматических и нафтено-ароматических углеводородов - 0,01-0,1

Огнеупорный материал на основе кремнезема - Остальное

В данном изобретении в качестве противопригарной добавки используется дорогостоящий и дефицитный материал, являющийся сырьем для многих производств, выпускающийся по ТУ 138.3013-83 - жидкий продукт деароматизации остатков нефтяных фракций на основе ароматических и нафтено-ароматических углеводородов.

К причинам, препятствующим достижению заданного технического результата при использовании известной смеси для изготовления литейных форм, относится то, что данная смесь используется при изготовлении литейных форм методом "по-сырому", не содержит связующих и поэтому не может обладать высокой прочностью после тепловой сушки.

Наиболее близкой к предлагаемой является противопригарная смесь для литейных форм и стержней (авт. св. 458374, кл. В 22 С 1/00, опубл. 30.01.75, бюл. 4) следующего состава, мас.%:

Песок кварцевый - Основа

Глина огнеупорная молотая - 2,0-4,0

Связующее - 4,5-6,5

Дистен-силлиманитовый порошок - 6,0-10,0

В качестве связующего в данной смеси могли использоваться сланцевая смола, сульфитная бражка и др.

Используемый в данной смеси порошкообразный дистен-силлиманит, обладая значительной удельной поверхностью (6000-8000 см2/г), обволакивает зерна кварцевого песка и глины, что позволяет увеличить огнеупорность смеси. Однако на обволакивание частиц дистен-силлиманитового порошка необходимо много связующего, так как он обладает значительной удельной поверхностью (6000-8000 см2/г), что приводит к уменьшению прочности литейных форм и стержней после тепловой сушки и поломке их при сборке форм. Кроме того, известная смесь не содержит углеродосодержащих компонентов и не может препятствовать созданию в полости литейной формы окислительной атмосферы. При окислении залитой в форму стали на поверхности отливки образуются жидкие оксиды железа, имеющие температуру плавления 1380oС. Они взаимодействуют с диоксидом кремния SiO2, содержащимся в огнеупорной глине (Аl2О3•SiO2•Н2О) и в дистен-силлиманите (Al2O3•SiO2) с образованием легкоплавкого железистого силиката - фаялита 2FeO•SiO2, имеющего температуру плавления 1205oС. Расплав фаялита припаивает зерна кварцевого песка к поверхности отливок и образует пригар.

Задача изобретения - разработка противопригарной смеси для литейных форм и стержней, содержащей связующее ЛСТ (лигносульфонаты технические), связующее КО и нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода, обеспечивающей высокую прочность литейных форм и стержней после тепловой сушки и чистую от пригара поверхность стальных отливок.

Техническим результатом, достигаемым при использовании предлагаемой противопригарной смеси для литейных форм и стержней, является повышение прочности литейных форм и стержней после тепловой сушки и устранение пригара на поверхности отливок.

Указанный технический результат при осуществлении изобретения достигается тем, что предлагаемая противопригарная смесь для литейных форм и стержней, включающая кварцевый песок и связующее ЛСТ, дополнительно содержит связующее КО и нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода при следующем соотношении ингредиентов, мас.%:

Связующее ЛСТ - 4,0-6,0

Связующее КО - 2,0-4,0

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 1,0-3,0

Кварцевый песок - Остальное

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода, имеет следующий состав, маc.%:

Ароматические углеводороды: аценафтилен, аценафтен, флоурен, метилфенантрен, пирены, антрацен, метилпирены, фенантрен - 45-52

Технический углерод - 3-5

Вода - Остальное

Отличием заявляемого изобретения является использование нефтесодержащего шлама, образующегося в первичном отстойнике после очистки оборотной воды при производстве технического углерода в качестве углеродосодержащей добавки, которая в сочетании со связующим КО служит новым средством для получения технического результата - повышения прочности литейных форм и стержней после тепловой сушки и устранения пригара на поверхности стальных отливок.

В предлагаемом изобретении применяется в качестве углеродосодержащей добавки нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода, имеющего следующий состав, мас.%:

Ароматические углеводороды: аценафтилен, аценафтен, флоурен, метилфенантрен, пирены, антрацен, метилпирены, фенантрен - 45-52

Технический углерод - 3-5

Вода - Остальное

Этот отход не используется в промышленности и загрязняет окружающую среду.

Установлено, что при оптимальном содержании нефтесодержащего шлама, образующегося в первичном отстойнике после очистки оборотной воды при производстве технического углерода в смеси 1,0-3,0% и связующего КО - 2,0-4,0% при заливке металла и прогреве литейной формы или стержня, происходит возгонка ароматических углеводородов, содержащихся в нефтесодержащем шламе (аценафтилена, аценафтена, флоурена, метилфенантрена, пиренов, антрацена, метилпиренов, фенантрена), температура кипения которых 245-300oС. При контакте с залитым металлом ароматические углеводороды разлагаются с выделением на поверхности отливки и в контактной зоне металл - форма пленочного углеродистого образования. Плотная углеродистая пленка предохраняет поверхность металла от окисления газами атмосферы формы и предотвращает взаимодействие кварцевого песка с металлом и образующимися на его поверхности оксидами.

Благодаря содержанию 2,0-4,0% связующего КО в предлагаемой смеси, обеспечивается высокая (12,0-17,0•105 Па) прочность на разрыв после тепловой сушки, в то время как у прототипа этот показатель равен 6,5•105 Па.

При снижении содержания нефтесодержащего шлама ниже 1,0% при заливке металлом и прогреве литейной формы или стержня выделяется недостаточное количество пленочного углеродистого образования, которого не хватает для предохранения поверхности металла от окисления газами атмосферы формы и предотвращения взаимодействия кварцевого песка с металлом и образующимися на его поверхности оксидами. В результате этого залитый металл окисляется газами атмосферы формы и проникает в поры литейной формы или стержня, а оксиды железа, образующиеся на поверхности отливки, вступают во взаимодействие с кварцевым песком с образованием легкоплавкого (имеющего температуру плавления 1205oС) железистого силиката фаялита 2FeO•SiO2, припаивающего зерна кварцевого песка к поверхности отливки, образуя пригар.

При снижении содержания связующего КО ниже 2,0% происходит снижение прочности на разрыв после тепловой сушки до 9,0•105 Па, что приводит к поломке литейных форм и стержней при сборке форм.

При увеличении содержания нефтесодержащего шлама выше 3,0% происходит выделение избыточного количества углеродистого образования, которое приводит к появлению на поверхности отливки отдельных дефектов типа борозд и складчатости, заполненных "блестящим углеродом".

При увеличении содержания связующего КО выше 4,0% происходит снижение прочности на сжатие по-сырому до 0,13•105 Па, что приводит к разрушению литейных стержней при извлечении их из стержневых ящиков при изготовлении.

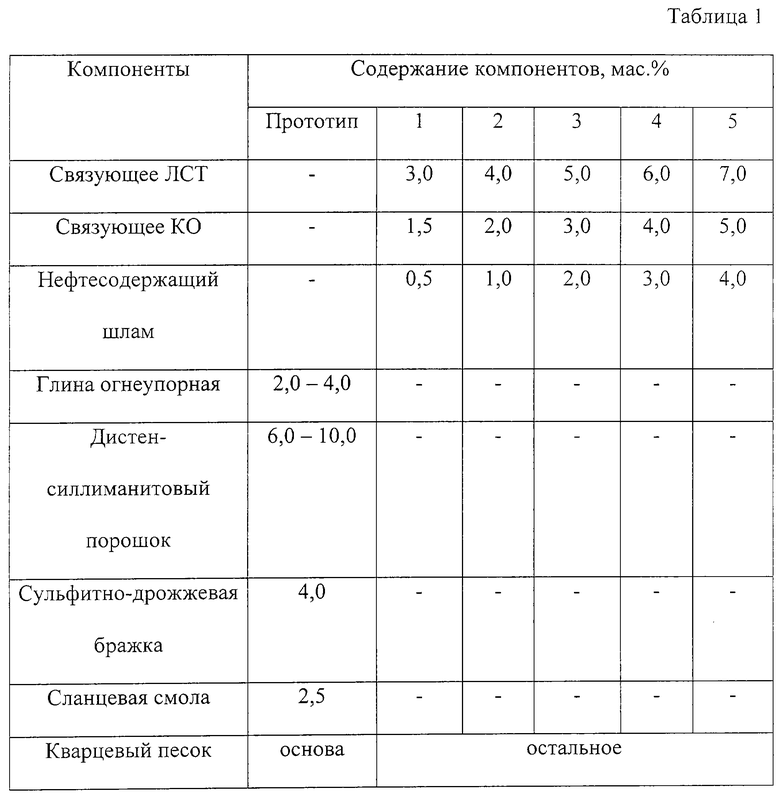

Составы противопригарных смесей для изготовления литейных форм и стержней приведены в табл. 1.

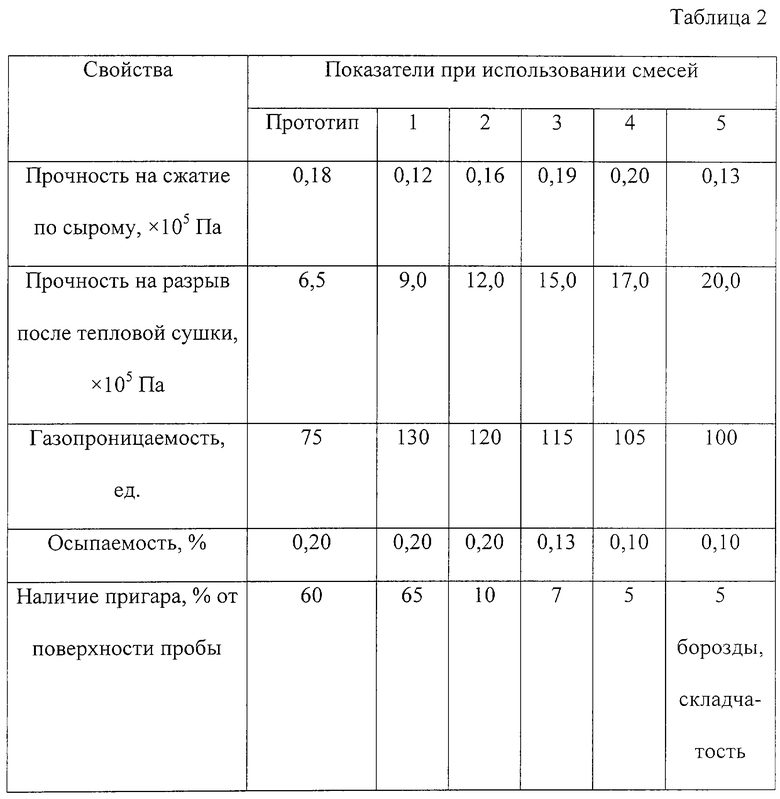

Свойства противопригарных смесей для литейных форм и стержней приведены в табл. 2.

Эффективность действия противопригарных смесей для литейных форм и стержней оценивалась на технологических пробах, представляющих собой отливку, выполненную в виде полого цилиндра диаметром 53 мм, с внутренним отверстием диаметром 23 мм. Внутреннее отверстие формируется стержнем, изготовленным из испытуемой смеси.

Противопригарные смеси для литейных форм и стержней готовят следующим образом. В смеситель загружают кварцевый песок, перемешивают 30 с, затем вводят связующее ЛСТ (ОСТ 13-183-83) и перемешивают 15-20 мин. После этого добавляют связующее КО (ОСТ 38.011.82-80) и нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода, и перемешивают 1-2 мин, после чего смесь готова к использованию.

Пример 1

Указанным способом приготавливалась смесь, содержащая, мас.%:

Связующее ЛСТ - 3,0

Связующее КО - 1,5

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 0,5

Кварцевый песок - Остальное

Прочность на сжатие по-сырому данной смеси 0,12•105 Па, прочность на разрыв после тепловой сушки 9,0•105 Па, газопроницаемость 130 ед., осыпаемость 0,20%, наличие пригара 60% от поверхности пробы.

Пример 2

Указанным способом приготавливалась смесь, содержащая, мас.%:

Связующее ЛСТ - 4,0

Связующее КО - 2,0

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 1,0

Кварцевый песок - Остальное

Прочность на сжатие по-сырому данной смеси 0,16•105 Па, прочность на разрыв после тепловой сушки 12,0•105 Па, газопроницаемость 120 ед., осыпаемость 0,20%, наличие пригара 10% от поверхности пробы.

Пример 3

Указанным способом приготавливалась смесь, содержащая, мас.%:

Связующее ЛСТ - 5,0

Связующее КО - 3,0

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 2,0

Кварцевый песок - Остальное

Прочность на сжатие по-сырому данной смеси 0,19•105 Па, прочность на разрыв после тепловой сушки 15,0•105 Па, газопроницаемость 115 ед., осыпаемость 0,13%, наличие пригара 7% от поверхности пробы.

Пример 4

Указанным способом приготавливалась смесь, содержащая, мас.%:

Связующее ЛСТ - 6,0

Связующее КО - 4,0

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 3,0

Кварцевый песок - Остальное

Прочность на сжатие по-сырому данной смеси 0,20•105 Па, прочность на разрыв после тепловой сушки 17,0•105 Па, газопроницаемость 105 ед., осыпаемость 0,10%, наличие пригара 5% от поверхности пробы.

Пример 5

Указанным способом приготавливалась смесь, содержащая, мас.%:

Связующее ЛСТ - 7,0

Связующее КО - 5,0

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 4,0

Кварцевый песок - Остальное

Прочность на сжатие по-сырому данной смеси 0,13•103 Па, прочность на разрыв после тепловой сушки 20,0•105 Па, газопроницаемость 100 ед., осыпаемость 0,10%, наличие пригара 5% от поверхности пробы, но наблюдаются такие дефекты, как борозды и складчатость, заполненные "блестящим углеродом".

Использование предлагаемой противопригарной смеси для литейных форм и стержней не вызовет трудностей на производстве, так как смесь обладает оптимальными технологическими свойствами. При использовании предлагаемой смеси обеспечивается наличие пригара на поверхности пробы 5-10%, прочность после тепловой сушки 12,0-17,0•105 Па, в то время как у прототипа наличие пригара на поверхности пробы 60%, а прочность после тепловой сушки 6,5•105 Па. Применение данной противопригарной смеси для литейных форм и стержней позволит снизить трудоемкость очистных операций и получить чистую от пригара поверхность отливок. При этом состав не содержит дефицитных и дорогостоящих компонентов и в нем используется отход производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2207215C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2202438C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2449855C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ ПРОБ ЖИДКИХ СПЛАВОВ | 2000 |

|

RU2174207C1 |

| Противопригарное покрытие для литейных форм и стержней | 2022 |

|

RU2785562C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| ПЛАВЕНЬ | 1994 |

|

RU2087441C1 |

| Способ изготовления литейных стержней и форм | 2021 |

|

RU2763701C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении литейных форм и стержней. Противопригарная смесь содержит, мас. %: связующее ЛСТ - 4,0-6,0, связующее КО - 2,0-4,0, нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 1,0-3,0, кварцевый песок - остальное. При заливке металла в литейную форму происходит возгонка ароматических углеводородов, содержащихся в нефтесодержащем шламе. Контактируя с залитым металлом, ароматические углеводороды разлагаются и образуют углеродистую пленку, предохраняющую поверхность металла от взаимодействия с газами атмосферы формы и кварцевым песком. Таким образом, предотвращается появление пригара на поверхности отливок. 1 з.п.ф-лы, 2 табл.

Связующее ЛСТ - 4,0-6,0

Связующее КО - 2,0-4,0

Нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода - 1,0-3,0

Кварцевый песок - Остальное

2. Противопригарная смесь для литейных форм и стержней по п.1, отличающаяся тем, что нефтесодержащий шлам, образующийся в первичном отстойнике после очистки оборотной воды при производстве технического углерода, имеет следующий состав, мас.%:

Ароматические углеводороды: аценафтилен, аценафтен, флоурен, метилфенантрен, пирены, антрацен, метилпирены, фенантрен - 45-52

Технический углерод - 3-5

Вода - Остальноек

| Противопригарная смесь для литейных форм и стержней | 1972 |

|

SU458374A1 |

| Смесь для изготовления литейных стержней,отверждаемых тепловой сушкой | 1987 |

|

SU1414494A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1992 |

|

RU2032487C1 |

| Смесь для литейных форм | 1974 |

|

SU470348A1 |

Авторы

Даты

2003-06-27—Публикация

2002-03-18—Подача