Изобретение предназначено для получения и исследования проб жидких сплавов при проведении лабораторных исследований металлургических процессов на поверхности сплава и может найти применение в исследовательских лабораториях.

Известна электродуговая печь постоянного тока для плавления металлов, содержащая свод, стены, подину, футерованные огнеупорным материалом, по меньшей мере один электрод, установленный в подине, и один вертикально установленный над расплавляемым металлом, в которой происходит плавление металла за счет тепла электрической дуги, зажигаемой между электродом и поверхностью расплавляемого металла (А. С. N SU 14116063 A3 кл. F 27 В 3/08, опубл. 07.08.88 бюл. N 29).

К причинам, препятствующим достижению заданного технического результата, относятся узкие функциональные возможности, связанные с тем, что испускаемый электрической дугой яркий свет затрудняет визуальное наблюдение за поверхностью расплавляемого металла.

Известен способ плавления дисперсионных материалов в изолированной камере, в котором описано устройство, обеспечивающее нагрев стенок изолированной камеры с помощью омического сопротивления и дуги между двумя горизонтальными электродами, расположенными ниже нагреваемой изолированной камеры (А. С.N SU 1390508 А1 кл. F 27 В 17/02, опубл. 23.04.88 бюл. N 15).

К причинам, препятствующим достижению заданного технического результата, относятся узкие функциональные возможности, не позволяющие устанавливать на поверхность жидкого сплава образец из малопрочного материала, например формовочной или стержневой смеси, и не позволяющие производить визуальные наблюдения за поверхностью жидкого сплава.

Наиболее близким является устройство для получения проб сплава для спектрального анализа, содержащее цилиндрический водоохлаждаемый тигель с крышкой и механизмом наклона, нерасходуемый электрод с механизмом вертикального перемещения, установленный на крышке, снабженное дополнительным электродом, выполненным в виде диска диаметром 0.8-0.95 диаметра тигля из не смачиваемого расплавом тепло- и электропроводного материала с плотностью менее 2.3 г/см3 и расположенным в тигле ниже нерасходуемого электрода, а дно тигля выполнено с футеровкой из жаростойкого материала, не смачиваемого расплавом с коэффициентом теплопроводности менее 40 Вт/(м•К) (А.С. N SU 1569517 А1 кл. F 27 В 17/02, опубл. 07.06.90. бюл. N 21).

К причинам, препятствующим достижению заданного технического результата, относится невозможность визуального наблюдения за поверхностью жидкого сплава и невозможность установки на поверхность расплавленного металла образца из малопрочного материала, например формовочной или стержневой смеси.

Задачей предлагаемого технического решения является создание конструкции устройства для получения и исследования проб жидких сплавов, обеспечивающего возможность установки на поверхность жидкого сплава образца из малопрочного материала, например формовочной или стержневой смеси.

Техническим результатом, достигаемым при использовании предлагаемого устройства для получения и исследования проб жидких сплавов, является возможность визуального наблюдения за металлургическими процессами в сплаве и за процессами в контактной зоне металл - литейный стержень.

Поставленный технический результат достигается тем, что в устройстве для получения и исследования проб жидких сплавов, содержащем корпус с размещенными в нем нерасходуемым и плоским горизонтальным электродами, плоский горизонтальный электрод расположен выше нерасходуемого электрода и делит корпус, выполненный из высокоогнеупорного материала, на рабочую камеру, расположенную в верхней части корпуса, и высокотемпературную камеру, расположенную в нижней части корпуса, причем на плоском горизонтальном электроде установлена подложка толщиной 1-2 мм из высокоогнеупорного материала, не смачиваемого жидким сплавом, при этом корпус, выполненный из высокоогнеупорного материала заключен в металлический кожух, в верхней части которого выполнено окно для визуального наблюдения, причем между корпусом и металлическим кожухом расположен теплоизоляционный материал.

Кроме того, высота верхней части корпуса равна 10-15 мм.

Установка в корпусе плоского горизонтального электрода над нерасходуемым электродом позволяет поместить на плоском горизонтальном электроде подложку толщиной 1-2 мм из высокоогнеупорного материала, не смачиваемого жидким сплавом, и исследовать расплавы, активно взаимодействующие с материалом плоского горизонтального электрода, выполненного из графита, например железоуглеродистые сплавы. Так же такое расположение электродов позволяет электрической дуге находится в высокотемпературной камере, и ее яркий свет не препятствует визуальным наблюдениям за металлургическими процессами в сплаве и за процессами в контактной зоне металл - литейный стержень. Электрическая дуга, зажигаемая между электродами, разогревает плоский горизонтальный электрод, который передает тепловую энергию подложке из высокоогнеупорного материала с находящимся на ней образцом исследуемого сплава.

Снижение нижнего предела толщины подложки менее 1 мм может привести к разрушению подложки в процессе работы устройства, а так же к технологическим трудностям в процессе изготовления подложки. Увеличение толщины подложки более 2 мм может привести к увеличению тепловых потерь и снижению температуры жидкого сплава.

Снижение нижнего предела высоты верхней части корпуса камеры менее 10 мм может привести к увеличению тепловых потерь и снижению КПД устройства, а также к увеличению теплового воздействия на располагаемые над рабочей камерой устройства короткофокусные оптические приборы, необходимые для визуального наблюдения за металлургическими процессами и за процессами в контактной зоне металл - литейный стержень. Увеличение высоты верхней части корпуса камеры более 15 мм может привести к увеличению глубины рабочей камеры устройства, что может затруднить установку на каплю жидкого сплава образца из молопрочного материала, например формовочной или стержневой смеси.

Такое решение позволяет уменьшить тепловое воздействие на располагаемые над рабочей камерой устройства короткофокусные оптические приборы, необходимые для визуального наблюдения за процессами, происходящими на поверхности сплава.

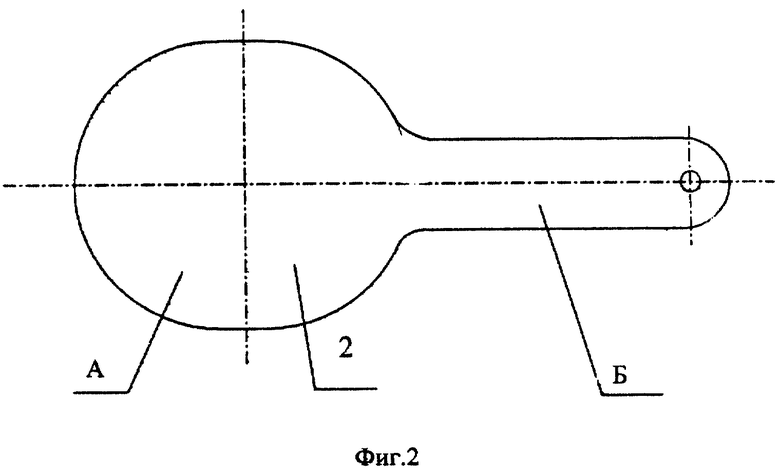

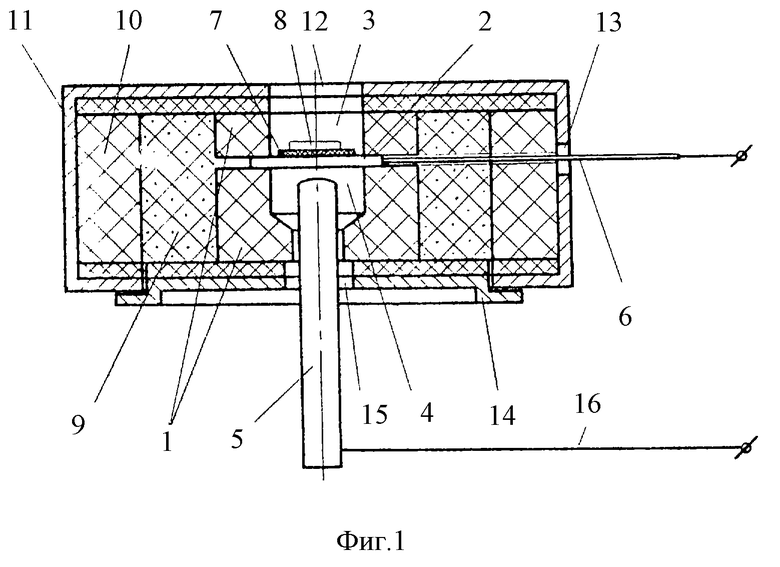

На фиг. 1 изображено предлагаемое устройство, продольный разрез, на фиг. 2 изображен плоский горизонтальный электрод, на фиг. 3 представлены фотографии, фиксирующие моменты кристаллизации стали 110Г13Л, на фиг. 4 представлены фотографии, изображающие динамику проникновения жидких оксидов железа, образующихся на поверхности затвердевшей капли стали 30СГЛ в литейный стержень, полученные с помощью предлагаемого устройства.

Устройство содержит корпус 1, разделенный плоским горизонтальным электродом 2 на две камеры: рабочую 3 и высокотемпературную 4. Рабочая камера 3 расположена в верхней части корпуса 1, а высокотемпературная камера 4 расположена в нижней части корпуса 1. Корпус 1 выполнен из хромомагнезита или другого высокоогнеупорного материала. Высота верхней части корпуса 1 должна быть 10-15 мм, она определяет глубину рабочей камеры 3. Уменьшение этого размера может привести к увеличению тепловых потерь и снижению КПД устройства, а также к увеличению теплового воздействия на расположенные над рабочей камерой 3 устройства оптические приборы, необходимые для визуального наблюдения за металлургическими процессами и за процессами в контактной зоне металл - литейный стержень. Превышение этого размера приведет к увеличению глубины рабочей камеры 3 устройства, что затруднит установку на каплю расплавленного металла образца из малопрочного материала, например формовочной или стержневой смеси. В высокотемпературной камере 4 располагается нерасходуемый электрод 5. Между нижней частью плоского горизонтального электрода 2 и нерасходуемым электродом 5 зажигается электрическая дуга, которая разогревает плоский горизонтальный электрод 2 до температуры 1700- 1900oC. Таким образом, плоский горизонтальный электрод 2 является нагревательным элементом, который отдает тепловую энергию сплаву. Плоский горизонтальный электрод 2 (фиг. 2) имеет рабочий участок А, под центральной частью которого зажигается электрическая дуга и токоподводящий участок Б с отверстием, к которому крепится медный токопровод 6. Размер токоподводящего участка Б должен быть не меньше размера рабочего участка А, чтобы температура в месте крепления медного токопровода 6 не превышала 700- 800oC. В противном случае может произойти разрушение крепления медного токопровода 6 и выход из строя всего устройства. Нерасходуемый электрод 5 представляет собой стержень размером в сечении 10-12 мм. Плоский горизонтальный электрод 2 и нерасходуемый электрод 5 целесообразно изготовить из графита. На плоском горизонтальном электроде 2 устанавливается подложка 7 из высокоогнеупорного, не смачиваемого жидким сплавом материала, например алунда, на которой располагается образец 8 исследуемого сплава. Подложка 7 необходима для предотвращения взаимодействия жидкого сплава с графитом плоского горизонтального электрода 2, которое может привести к науглероживанию жидкого сплава. Подложка 7 имеет толщину 1-2 мм. Уменьшение этого размера может привести к разрушению подложки 7 в процессе работы устройства, а также к технологическим трудностям в процессе изготовления подложки 7. Превышение этого размера может привести к увеличению тепловых потерь и снижению температуры жидкого сплава. Для уменьшения тепловых потерь и увеличения КПД устройства корпус 1 окружен теплоизоляцией, состоящей из насыпной изоляции 9, в качестве которой может быть использована шамотная крошка, и слоя асбестовой изоляции 10.

Все элементы устройства смонтированы в металлическом кожухе 11, в верхней части которого имеется окно 12 над рабочей камерой 3, а на боковой поверхности кожуха 11 имеется отверстие 13 для медного токопровода 6. Кожух закрывается крышкой 14, в которой имеется отверстие 15 для нерасходуемого электрода 5, электрический ток к которому подводится по медному токопроводу 16.

Устройство работает следующим образом. На плоский горизонтальный электрод 2 и нерасходуемый электрод 5 подается ток от трансформатора. Нерасходуемый электрод 5 приводится в кратковременное соприкосновение с плоским горизонтальным электродом 2. После разъединения электродов 2 и 5 между ними загорается электрическая дуга. Под действием электрической дуги плоский горизонтальный электрод 2 разогревается и передает тепловую энергию подложке 7, от которой тепловая энергия передается нагреваемому образцу 8, после расплавления которого могут быть произведены визуальные наблюдения за металлургическими процессами в сплаве и за процессами в контактной зоне металл - литейный стержень с помощью короткофокусной оптики 15-30-кратного увеличения. Использование электрической дуги в сочетании с разогреваемым ею плоским горизонтальным электродом 2 позволяет обеспечить быстрый нагрев образца 8 (для разогрева рабочей камеры 3 от комнатной температуры до температуры плавления образца 8 из углеродистой стали необходимо 5-10 мин). Расположение плоского горизонтального электрода 2 выше нерасходуемого электрода 5 позволяет электрической дуге находится в высокотемпературной камере 4 и ее яркий свет не препятствует проведению визуальных наблюдений за жидким сплавом. Изменяя величину тока, подаваемого на электроды 2 и 5, можно регулировать скорость нагрева и охлаждения образца 8 исследуемого сплава, обеспечивая температурные режимы, необходимые для конкретных исследований.

С помощью предлагаемого устройства были проведены исследования металлургических процессов кристаллизации стали 110Г13Л. Над рабочей камерой 3 предлагаемого устройства устанавливалась короткофокусная бинокулярная лупа МБС- 9 с подсоединенной видеокамерой. В рабочей зоне устройства на алундовой подложке расплавлялся образец 8 из высокомарганцовистой стали 110Г13Л, видеокамера включалась на запись и прекращалась подача тока на электроды 2 и 5. Видеокамера фиксировала возникновение и рост дендритов на поверхности кристаллизующейся капли (фиг. 3). Кроме этого, проводились исследования взаимодействия расплавленных оксидов железа, образующихся на поверхности затвердевшей капли стали 30СГЛ с литейным стержнем. Над рабочей зоной предлагаемого устройства устанавливалась короткофокусная бинокулярная лупа МБС-9 с с подсоединенной видеокамерой. В рабочей зоне устройства на алундовой подложке расплавлялся образец 8 из углеродистой стали 30СГЛ. После расплавления образца 8 на него устанавливался образец в виде кольца из исследуемой стержневой смеси, видеокамера включалась на запись и прекращалась подача тока на электроды 2 и 5. После затвердевания образца 8 на его поверхности образовывались жидкие оксиды железа, которые проникали между песчинками кварцевого песка исследуемой стержневой смеси, моделируя процесс образования химического пригара на стальном литье (фиг. 4).

Использование предлагаемого устройства для получения и исследования проб жидких сплавов позволяет производить визуальные наблюдения за металлургическими процессами в сплаве и за процессами в контактной зоне металл - литейный стержень.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ ОПТИЧЕСКИХ ИССЛЕДОВАНИЙ | 2001 |

|

RU2202747C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ | 1994 |

|

RU2092596C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2002 |

|

RU2211110C1 |

| ПРОТИВОПРИГАРНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2207215C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| ПРОТИВОПРИГАРНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2207214C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

Изобретение относится к области металлургии и предназначено для получения и исследования проб жидких сплавов при проведении лабораторных исследований металлургических процессов на поверхности сплава и может найти применение в исследовательских лабораториях. Технический результат - обеспечение возможности визуального наблюдения за металлургическими процессами в сплаве и за процессами в контактной зоне металл - литейный стержень. Устройство для получения и исследования проб жидких сплавов содержит корпус с размещенными в нем нерасходуемым электродом и плоским горизонтальным электродом (ПГЭ), расположенным выше нерасходуемого электрода. (ПГЭ) делит корпус, выполненный из высокоогнеупорного материала, на рабочую камеру, расположенную в верхней части корпуса, и высокотемпературную камеру, расположенную в нижней части корпуса. На (ПГЭ) расположена подложка толщиной 1 - 2 мм из высокоогнеупорного материала, не смачиваемого жидким сплавом. Высота верхней части корпуса равна 10 - 15 мм. Корпус заключен в металлический кожух, в верхней части которого выполнено окно для визуального наблюдения. 1 з.п.ф-лы. 4 ил.

| Устройство для получения проб сплава для спектрального анализа | 1988 |

|

SU1569517A1 |

| Способ плавления дисперсных материалов в изолированной камере | 1986 |

|

SU1390508A1 |

| DE 4030540 C1, 28.11.1991 | |||

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ИЗМЕРЕНИЙ | 1994 |

|

RU2090847C1 |

| DE 4218032 A1, 14.01.1993 | |||

| GB 1596693, 25.08.1981 | |||

| US 5313047, 17.05.1994 | |||

| US 4646578, 03.03.1987. | |||

Авторы

Даты

2001-09-27—Публикация

2000-04-14—Подача