Изобретение относится к области порошковой металлургии, в частности к производству твердых сплавов.

Известен способ синтеза карбида вольфрама, включающий шихтование металлического вольфрамового порошка с сажей, брикетирование шихты и прокаливание ее в атмосфере газа-восстановителя (смесь монооксида углерода и азота) при температуре 1300-1350oС (Третьяков В.И. Основы металловедения и технологии производства спеченных твердых сплавов. - М.: Металлургия, 1976, с. 267-293).

Для введения металлической связки полученные карбиды размалывают, шихтуют с порошкообразным кобальтом и подвергают длительному измельчению в шаровых мельницах.

Данный процесс характеризуется значительными температурами и продолжительностью карбидизации, что определяется низкой скоростью диффузии углерода в монокарбиде вольфрама (предэкспоненциальный множитель коэффициента диффузии углерода в вольфраме составляет 3,45•10-3, в полукарбиде 2,0, а в монокарбиде 1,9•10-6, при близких энергиях активации диффузии - 158,8; 357,0; 369,3 кДж/моль соответственно для W, W2Cг и WCг (Свойства, получение и применение тугоплавких соединений: Справочник. Под ред. Косолаповой Т.Я. - М.: Металлургия, 1986, с. 336).

В условиях карбидизации на поверхности вольфрамовых частиц формируется слой монокарбида вольфрама и дальнейшее науглероживание вольфрамовой серцевины зерна определяется диффузией углерода через слой монокарбида. Кроме того, при данном способе невозможно получать высокодисперсные (<1 мкм) карбиды.

Уменьшение размеров зерна ведет к увеличению предела текучести композиции, причем предел текучести обратно пропорционален квадратному корню из диаметра зерна. Указанные свойства начинают проявляться при размерах частиц монокарбида вольфрама менее 0,1 мкм (100 нм).

Известен способ получения высокодисперсных порошков карбида вольфрама с кобальтом, включающий: приготовление вольфрам- и кобальтсодержащего раствора; сушку капель вышеуказанного раствора с получением химически гомогенного исходного порошка и переработку данного порошка термохимическими способами в присутствии карбидизирующего газа с получением нанокристаллического композитного порошка карбид вольфрама - кобальт (Патент США 5352269 от 04.10.1994).

Данный способ по совокупности сходных признаков: использование металлоорганической смеси на основе водорастворимой органики; последующая ее термообработка с карбидизацией вольфрама - принят за прототип.

В качестве конечного продукта при этом получаются губчатые сферы размером около 70 мкм, состоящие из частиц карбида вольфрама размером 50 нм (0,05 мкм) в матрице из металлического кобальта.

Исходный раствор на основе водорастворимой органики (этилендиамина) содержит растворенные соли кобальта и вольфрама (CoCl2, Со(NO3)2, Со(СН3СОО)2; раствор вольфрамовой кислоты (Н2WO4) в гидроксиде аммония (NH4OH) в заданной пропорции. Указанный раствор сушат в потоке горячего воздуха при температуре 200-220oС, применяя интенсивное распыление жидкости, получая микронные по размеру частицы, состоящие из оксидов кобальта и вольфрама. Полученный порошок восстанавливают в аппарате кипящего слоя в атмосфере водорода или смеси водорода и азота при температуре 700-800oС в течение 2-18 часов, а затем карбидизируют в атмосфере СО/СО2 при 800-900oС в течение 2 часов.

Температура сушки определяется температурой удаления этилендиамина (Ткип. = 117oС). Незначительные размеры частиц оксидов и металлов определяют низкую температуру их восстановления и карбидизации. Особенно отмечается, что для получения нанопорошков необходимо ультрадисперсное распыление исходного раствора при подаче его в сушильную камеру. Такое распыление препятствует контакту между частицами в процессе их последующей обработки и снижает вероятность роста зерна. В остальном процесс имитирует классический способ получения карбидов: формирование металлических частиц и их последующее науглероживание.

Недостатками данного способа являются: получение на первой стадии окисленных порошков, требующих дополнительной операции восстановления в водороде, наличие в качестве промежуточного продукта металлического вольфрама, карбидизация которого сопровождается образованием на поверхности вольфрамовых частиц, в начальный период, слоя монокарбида вольфрама, создающего значительное диффузионное сопротивление и определяющего длительную, не менее двух часов даже в условиях псевдоожиженного слоя, карбидизацию весьма дисперсных (50-100 нм) порошков вольфрама.

Изобретение решает задачу сокращения продолжительности процесса термообработки металлоорганической смеси с техническим результатом - сокращение переделов за счет устранения операции промежуточного восстановления водородом и нерационального расходования реагентов за счет сокращения (или устранения) процесса формирования монокарбида вольфрама в атмосфере монооксида углерода.

Технический результат достигается способом получения высокодисперсного карбида вольфрама или смеси карбида вольфрама и кобальта, включающим использование металлоорганической смеси на основе водорастворимой органики, ее сушку и последующую термообработку с карбидизацией вольфрама, при этом при составлении металлоорганической смеси используют водорастворимую органику, температура разложения которой ниже или равна температуре ее возгонки, сушку проводят с частичным разложением органической составляющей и образованием структуры низших карбидов вольфрама, а последующую их карбидизацию до монокарбида ведут как за счет углерода, содержащегося в органике, так и с использованием углерода из внешнего источника, а также тем, что в качестве внешнего источника углерода используют монооксид углерода.

Предложенный способ заключается в том, что в процессе нагрева при сушке смеси происходит частичное разложение органической составляющей смеси с образованием высокоактивного углерода, способного не только восстанавливать ионы металла (вольфрама, кобальта), но и образовывать с вольфрамом структуру низших карбидов (WC1-xкуб., W2Сгекс.), скорость диффузии углерода в которых на несколько порядков выше, чем в монокарбиде, что в значительной мере облегчает карбидизацию до монокарбида на второй стадии.

Суммарная продолжительность сушки (0,5 часа) и термообработки (1,0 час) составляет 1,5 часа, тогда как в прототипе, без сушки, продолжительность термообработки не менее 4 часов (2 часа восстановление, 2 часа карбидизация). Отсутствие окислительно-восстановительных процессов снижает вероятность роста зерна карбида, что позволяет получать в качестве конечного продукта губчатую массу, состоящую из частиц карбида вольфрама размером 0,1-0,03 мкм (100-30 нм) в кобальтовой матрице без распыления исходного раствора в процессе сушки, что не исключает возможность применения распыления при сушке.

Применение в качестве исходного сырья органики, имеющей температуру разложения, ниже или равную (близкую) к температуре ее возгонки, обеспечивает насыщение спека атомами углерода, образующими смесь с металлами на атомарном уровне.

Технический результат - снижение числа переделов за счет исключения операции промежуточного восстановления водородом и снижение нерационального расхода реагентов при сокращении продолжительности (или устранении) процесса формирования монокарбида вольфрама в атмосфере монооксида углерода.

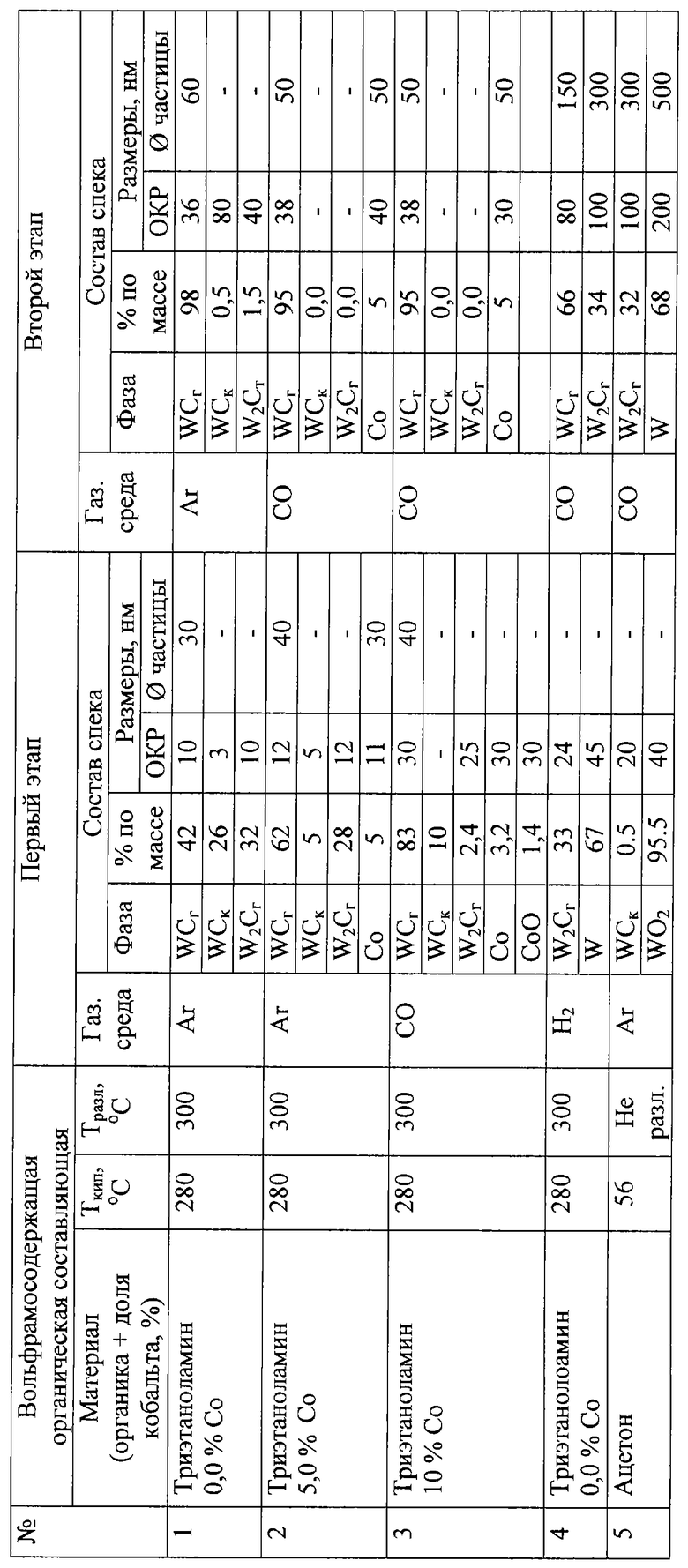

Примеры конкретного выполнения представлены в таблице.

Первый этап включает сушку при 300oС и подъем температуры до температуры карбидизации (всего за 0,5 часа), второй выдержку при температуре 800-900oС в течение 1 часа. Состав спека определялся с помощью рентгеноструктурного анализа, размер частиц - с помощью электронной микроскопии. Кроме того, с помощью рентгеноструктурного анализа оценивались размеры областей когерентного рассеивания (ОКР) фаз. Вольфрам вводился в виде раствора вольфрамата аммония в аммиаке, кобальт в виде раствора нитрата кобальта в воде.

Представленные примеры указывают, что технический результат - формирование высокодисперсных карбидов вольфрама или смесей карбида вольфрама и кобальта достигается в опытах 1-3, в которых в процессе сушки формируется структура низших карбидов вольфрама и полностью отсутствует фаза металлического вольфрама. Источником углерода при последующей карбидизации может служить органическая составляющая смеси (пример 1) или органическая составляющая при сушке и монооксид углерода при дальнейшей карбидизации до монокарбида вольфрама (примеры 2, 3). Отсутствие окислительно-восстановительных процессов и формирование структуры карбида уже на этапе сушки определяет малые размеры получаемых карбидов.

Введение в систему более эффективного восстановителя (водорода) (пример 4) или использование органики с низкой температурой возгонки (пример 5) сопровождается образованием свободного вольфрама или его оксида, что приводит не только к росту частиц, но и препятствует достижению поставленной цели - получению монокарбида вольфрама при указанных условиях термообработки и требует или увеличения продолжительности карбидизации, или повышения температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ ИЗ КАРБИДА ВОЛЬФРАМА | 2005 |

|

RU2280098C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА-НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА | 2009 |

|

RU2418742C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ КАРБИДОВ ВОЛЬФРАМА И ТИТАНА МЕТОДОМ СВС | 2012 |

|

RU2508249C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА И КАРБИД ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200128C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1991 |

|

RU2028273C1 |

| Способ синтеза сложных карбидов | 1991 |

|

SU1804489A3 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2011 |

|

RU2495822C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА СЛОЖНОГО КАРБИДА ВОЛЬФРАМА И ТИТАНА | 2014 |

|

RU2562296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

Способ направлен на получение высокодисперсного карбида вольфрама или смесей карбида вольфрама и кобальта с размерами частиц 100-30 нм. Указанные смеси могут использоваться для получения твердых сплавов с повышенными рабочими характеристиками. Для получения высокодисперсных порошков используют водорастворимые металлоорганические смеси, содержащие вольфрам или вольфрам и кобальт, с последующей их термической обработкой в инертной или карбидизирующей газовой среде. Особенностью способа является насыщение образующегося при термообработке материала атомами углерода уже на стадии сушки, что, с одной стороны, препятствует протеканию окислительно-восстановительных процессов на стадии карбидизации и, соответственно, снижает вероятность роста зерна при этом, а с другой стороны, обеспечивает более высокие кинетические характеристики процесса карбидизации за счет повышенной скорости диффузии атомов углерода в низших карбидах вольфрама, образующихся уже на стадии сушки. Способ позволяет снизить число переделов и расход реагентов. 1 з.п.ф-лы, 1 табл.

| US 5352269 А, 10.04.1994 | |||

| ТРЕТЬЯКОВ В.И | |||

| Основы металловедения и технологии производства спеченных твердых сплавов | |||

| - М.: Металлургия, 1976, с.267-293 | |||

| УСТАНОВКА ДЛЯ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ СО ДНА АКВАТОРИИ | 2001 |

|

RU2203421C1 |

| Устройство для контроля процесса пере-МЕшиВАНия бЕТОННОй СМЕСи | 1979 |

|

SU850407A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2003-06-27—Публикация

2002-01-25—Подача